TMI-2での内部調査、デブリ取り出しの概要(簡略版)

TMI-2事故で発生したデブリの最終処分に向けて、IAEAで研究プログラムT13015が提示された。米国アイダホ国立研究所(INL)は、それに対し、TMI-2事故でのRPV内部調査とデブリ取り出しの経緯についてレポートをとりまとめ報告した[1]。そこには、RPV内部調査とデブリ取り出しの経緯がわかりやすく時系列でまとめられている。炉心かぶからの切り株燃料集合体取り出し以降については、GENDレポートでの報告内容がすくなくなっており、このレポートでの記述が参考になる。

TMI-2デブリ貯蔵の現状

TMI-2事故で発生したデブリは、様々な長尺ツールを用いたPick-and-Place方式とエアリフトやダイアフラムポンプを用いた真空吸引システムにより、3タイプの収納缶に回収された。また、炉心支持構造物はプラズマアークトーチ(ACES)やコアボーリングマシン(CBM)を用いて解体・撤去された。収納缶は、それ以降の輸送、中間貯蔵(湿式および乾式)においても重要な役割を果たした。デブリ輸送や貯蔵中の水素発生の対策として、収納缶には再結合触媒とベントシステムが取り付けられた。合計で344体(Fuel収納缶268体、Filter収納缶62体、Knockout収納缶12体)が7体ずつ郊外輸送キャスクに装荷され、INLサイトに輸送されてプール内に貯蔵された。収納缶を乾式貯蔵に移行する決定がなされ、加熱条件での真空吸引が行われた。処理された収納缶12体ごとに、乾式貯蔵キャニスターに装荷され、コンクリートで遮蔽された乾式貯蔵エリアに移送された。現在、最終処分に向けた検討が継続している。

最終処分に向けた現状案では、乾式貯蔵キャニスターから個々のデブリ収納缶を取り出し、最終処分に適した標準的な収納缶オーバーパックに詰め替える方式が検討されている。オプションとして、デブリの減容化やガラス固化なども検討されている。

RPV内の状態調査

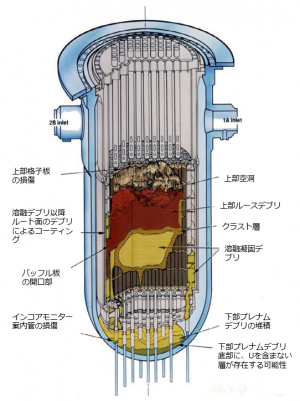

事故直後に事故シナリオとRPV内の損傷状態が推定され[2]、それに基づいて、破損燃料の取り出し方法の検討が開始された。当時は、炉心損傷は比較的軽微で、燃料集合体の形状は炉心中央上部以外では、ほぼ維持されていると推定されていた。

炉心からの燃料物質の取り出し方法を具体化するために、圧力容器ヘッドの制御棒駆動システム(CRDM)から、RPV内にビデオを挿入する内部調査(Quick Look)が計画、実施された[3]。その結果、圧力容器上部では燃料集合体が大きく破損・崩落していることが明らかになり、デブリ取り出し方法やツールの検討、さらなる内部調査の計画がDOE予算により進められた。デブリの再臨界可能性について解析が行われ、十分な安全裕度を持つために、燃料取り出し中の冷却水中のホウ酸濃度>4350ppmという基準が定められた。

事故進展の観点では、事故時の熱水力的なふるまい、炉心物質の相互作用とデブリふるまい、圧力容器破損モード、FP放出と輸送、などが重視され、内部調査やサンプル分析に基づく評価が行われた。

デブリの取り扱いや貯蔵の観点では、デブリの物理化学的な安定性、汚染の広がり、自然発火性、臨界性が課題とされ、安全評価が行われた。

長期貯蔵や最終処分に向けては、デブリの長期浸出試験が行われている。基礎知見として、デブリの状態調査についての知見の整理が必要である。

デブリ特性評価の概要

- 原子炉圧力容器ヘッドを取り外す前に、ビデオカメラによる炉心上部とヘッド内部の調査[3]と、リードスクリュー開口部からアクセス可能な範囲(炉心中央、炉心中間)での上部ルースデブリのサンプリングと分析が行われた[4]。

- 圧力容器ヘッドの撤去後に、超音波探査プローブによる上部空洞の調査(Core Topography)が行われた[5]。さらに、様々なサンプルが回収され(ぶら下がり燃料集合体[6]、炉心周辺の燃料棒[7]、など)、溶融凝固層のボーリング調査[8]と回収されたサンプルの分析[9]が行われた。

- 一次冷却系のサンプルとしては、プレナムカバーや冷却水浄化系フィルターの付着デブリの分析、また、リードスクリュー[10]や案内管[11]の付着デブリの分析が行われた。

- 上部ルースデブリ、溶融凝固層、残留燃料棒や制御棒、リードスクリュー付着物、などについては、化学・放射化学分析が行われた。

- これらのサンプル中の主要成分の分布、微細構造、相状態については、金相顕微鏡、走査型電子顕微鏡、などによる分析が行われた。

- デブリの結晶構造については、X線回折、中性子線回折分析が行われた。

- 微細組織の組成については、EDX、WDX分析が行われた。

RPV内部のビデオカメラ調査

Quick Look調査

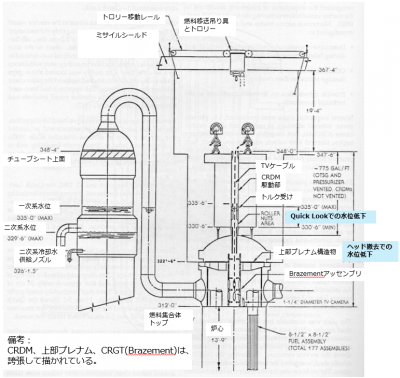

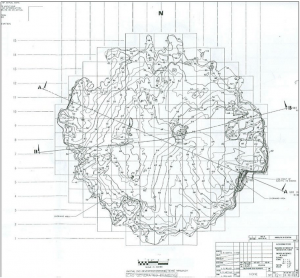

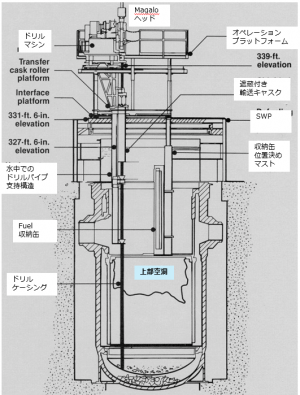

- 1982年7~8月に、Quick Look調査が行われた[3]。図1に、調査の模式図を示す[12]。小型のCCTVが、制御棒リードスクリューを撤去した後の開口部3カ所(炉心中央、炉心中間、炉心周辺)から挿入された。

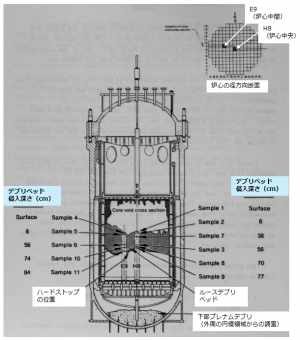

- 炉心上部に約1.2m深さの上部空洞が形成され、その下にデブリベッドが堆積していた。SS棒による探針調査が行われ、約30cm侵入すると、ハードストップがあることが確認された。

- 上部格子板には、燃料集合体の上部や上部端栓が残留していた。冷却水の透明度が不十分で、上部空洞周辺のデブリや燃料の残留状態は十分に解明できなかった。

下部プレナムの調査

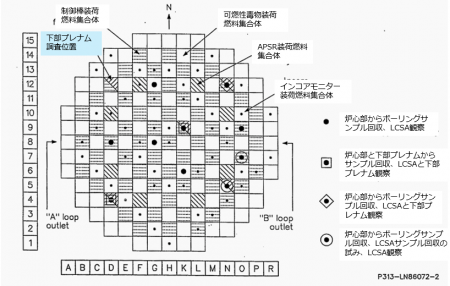

- 1985年2月以降、数回にわたって、コアフォーマ領域と圧力容器槽の間の円環状の隙間を利用して、下部プレナム周辺領域のビデオ調査とデブリサンプリングが行われた[13]。炉心下部支持構造(LCSA)の損傷はほとんど見られないが、約10~20トンのデブリが下部プレナムに堆積していることが明らかになった。

炉心上部、炉心周辺の調査

- Quick Look調査後に、上部プレナム構造物や上部支持格子版の調査(Quick Scan)が行われた。当初は水中カメラで、冷却水水位低下後には大気中で調査が行われ、構造物の損傷状態とデブリの堆積状態が調査された。

- デブリ取り出し開始後に、炉心周辺に残留していた燃料集合体が撤去されたことで、バッフル板の損傷状態が観測できるようになった。

ボーリング調査、LCSA調査

- 1986年7月のボーリング調査で形成された開口部を利用して、炉心下部の成層化状態と下部プレナムの状態が調査された[8]。

- LCSAの5層構造内でのデブリ堆積状態の調査が行われた。

参考:Quick Look計画

参考:下部プレナム調査

参考:コアボーリング調査

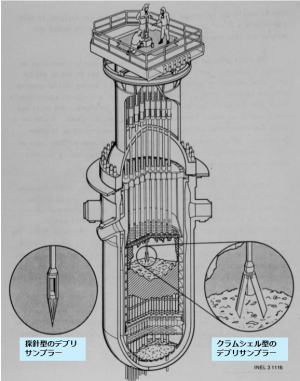

上部ルースデブリの回収と分析

- 1983年9~10月と1984年5月に、クラムシェル型と探査棒型のサンプリングツールを用いて、炉心中央(H8位置)と炉心中間部(E9位置)において、上部ルースデブリのサンプリングが行われた(合計11カ所)。図2に、サンプリング方法の模式図を、図3に、サンプル回収位置を、それぞれ示す[4]。図4に、回収されたサンプルの様子を示す[1]。

- 合計で1.37kgのサンプルが回収され、INELで分析が行われた[4]。

- デブリ取り出しツールの設計に向けて、デブリの平均密度と粒度分布が測定された。また、自然発火性と磁性についても分析が行われた。

- FPソースタームについては、放射化学分析が行われ、高揮発性、中揮発性、低揮発性に分けて、FP保持率が測定された。

- 炉心物質の組成については、ICP発光分析が行われ、Ag,Al,B,Cd,Cr,Cu,Fe,Gd,In,Mn,Mo,Ni,Nb,Si,Sn,U,Zrの存在割合が測定された。FPのうち、Teについての測定も行われた。

- X線回折により結晶構造が、金相顕微鏡と走査型電子顕微鏡により、微細組織が調査された。

- デブリサンプルの溶解手法についての検討が行われ、硝酸やフッ酸への溶解性調査や、不溶解残差の硫酸系溶媒を用いたアルカリ溶融処理が行われた。

- デブリの酸化度についてはオージェ分光分析により測定された。

- これらの分析により、上部ルースデブリの主成分は溶融凝固したUO2とZrO2の混合物であり、一部にUO2の溶融凝固物が含まれていることがわかった。これらのことから、事故時のピーク温度は約2810K以上(局所的に3120K以上)と評価された。この他に、構造材の金属成分あるいは酸化物成分が含まれていた。

図5 回収された上部ルースデブリの例 [1] - 一部のデブリサンプルを用いて、デブリ取り出し作業中にデブリ破砕が発生した場合のCs放出試験が行われた[14]。また、デブリの自然発火性に関する徹底的な検討が行われた[4]。これらの結果から、デブリ粒子が破砕されても、ほとんど追加のCs放出が起こらないこと、デブリの自然発火可能性は極めて低いこと、が示された。

- さらに、H8とB8リードスクリューと付着デブリの分析が行われ[10]、事故時のプレナム構造物の温度評価、付着デブリ中のFP量評価、付着デブリの自然発火性の確認などが行われた。

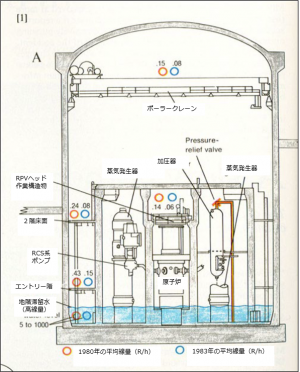

図6 原子炉建屋内の線量 [1]

Core Topography調査

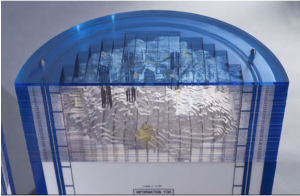

図7 上部空洞底部のTopographyマップ [5]

図8 炉心上部の3Dアクリル模型 [5]

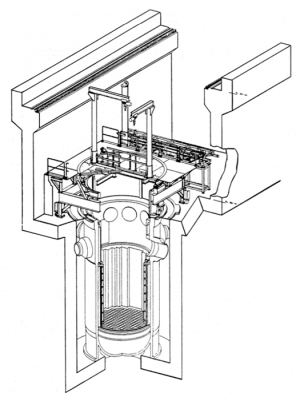

圧力容器ヘッドと上部プレナム構造物の撤去

- デブリ取り出しに向けた最初の関門は圧力容器ヘッドの撤去であった。遠隔でのヘッド撤去と貯蔵に向けて様々な準備作業と訓練が行われた。

- 主な準備作業として、ヘッド貯蔵スタンド周辺の遮蔽、ポーラークレーンでのヘッド移動作業用の遮蔽された制御ブースの整備、モニタリングシステムの設置、一次系冷却水の水位低下、ポーラークレーンの再稼働試験と負荷試験、ヘッド周辺の除染やシール作業、等が行われた。

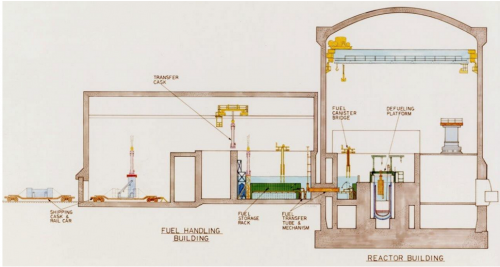

- 1984年5月に、デブリ取り出し工法とヘッド及びプレナム構造物の撤去方法が最終決定された[16]。燃料移送Canalを水没させず、気中条件でヘッドとプレナム構造物を撤去すること、デブリ取り出しは、RPV上に遮蔽付きの作業プラットフォームを設置し、そこからのマニュアル作業により行うこととなった。

- 1984年7月に、ヘッドが撤去され、圧力容器内の水位をかさましするための改良型IIFが設置された[17]。

- ついで、1984年12月に、上部プレナム構造物が約18cmジャッキアップされ、気中での一体物としての撤去が可能かどうか調査と、付着デブリのフラッシング、ぶら下がりデブリの除去作業が行われた[18]。

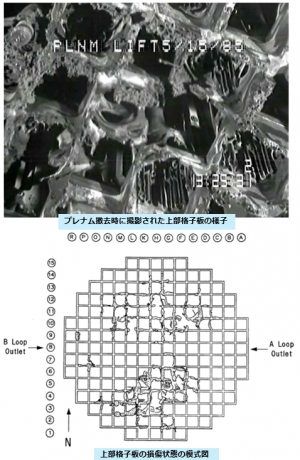

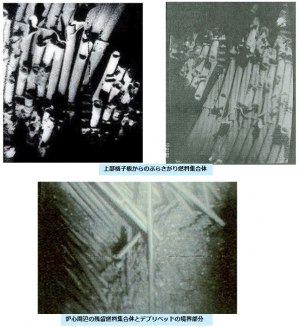

- 1985年5月に、上部プレナム構造物の気中工法での撤去が行われ、上部プレナム構造物は、Canal最深部に貯蔵された[19]。移動の途中に、上部格子板の底部の損傷状態が確認された(図9)[19]。

図9 上部格子板の損傷の様子 [19]

図10 上部ぶらさがり燃料集合体と炉心周辺の残留燃料集合体の外観 [1]

参考:デブリ取り出し工法の変遷

参考:圧力容器ヘッド取り外し

作業員の訓練

建屋エントリーの訓練

- 授業方式で、建屋内配置や調査内容の教育が行われた。

- ついで、TMI-1を用いて、照明のない条件で、実地トレーニングが行われた。仮想的な事故後の様子についてイメージが共有された。

- 現場環境を模して、サンプリング、線量測定、写真撮影などの訓練が行われた。

- 現在では、ALARA原則(作業員の被ばくは、現実的に実施可能な範囲で、できるだけ抑制すること)は原子力プラントで周知されているが、TMI-2事故当時はALARA原則が策定されてわずか3年目だった。

- TMI-2の経験は、その後のINPOでの作業者被ばくガイドラインに反映された。

Quick Look調査、ヘッド撤去の訓練

- 授業形式で、現場で使用する各機器の仕様、操作方法、設計限界などの教育が行われた。

- タービン建屋などに、5種類のモックアップ装置が設置され、訓練が行われた。また、TMI-1を用いて、実機同等環境での訓練が行われた[17]。

- 以下の、モックアップ装置が製作された。

- CRDMモックアップ(木製+CRDM実機1体): リードスクリュー引き抜き、CCTVカメラ挿入、などの訓練

- プレナムヘッドモックアップ(ヘッドフランジ実寸、木製+プラスチック製): ヘッド周辺作業、ヘッドの吊り上げ、などの訓練

- IIFと作業プラットフォームモックアップ(実機同等材+プラスチック製): IIF据え付け、および、各種設備や配管の接続、プラットフォーム上での作業、等の訓練

- スタッド緩め作業モックアップ(実寸スタッド): ヘッドスタッドの緩め、除染、等の訓練

- AFHBモックアップ(交換部材使用): 燃料輸送ブリッジの交換、移設、等の訓練

- これらのモックアップ装置を利用して、Quick Look、コアデブリサンプリング、Topography、ヘッド撤去、プレナム初期リフト、プレナムクリーニング、SWP据え付け、などの各クルーの訓練が行われた。

- 訓練では、設備の据え付け・運転、吊り上げ準備・撤去作業、予想される不具合への対応、不測の事態への対応、などが行われた。

- さらに、ポーラークレーンなどの大型機器については、大型機器取り扱い専門家による教育が行われた。

- 現場作業直前には、ブリーフィングが行われた。

- これらに、現場作業について、NRCによる許認可を受けた。

燃料・デブリ取り出しの訓練

- SWPのモックアップ装置により、各種作業の訓練が行われた。

- CBMについては、専用のモックアップ装置が製作され、多層からなる模擬デブリを用いて性能検証試験と訓練が行われた。

- 燃料取り出しは、NRCからライセンスを受けた原子炉運転員が実施した(各燃料取り扱い技術に習熟、さらに未知のデブリ取り扱い時に予想される被ばくに対応する訓練)。

- 臨界等に関して、NRCの承認を受けた。

形状維持した燃料集合体の回収

- 1985年10月から、初期の燃料・デブリ取り出し作業が開始された(デブリベッド上に崩落していた上部端栓等の撤去)。

- 上部端栓のうち14個が上部格子板に固着・融着しており、そのうち4個は脱離できなかった。

- 上部プレナム構造物の付着・堆積デブリのフラッシングが行われた。

- デブリ取り出し前に、デブリベッドの上に崩落していた110個の上部端栓と制御棒や可燃性毒物スパイダーの破砕物が回収された。

- これらは、5体の一部形状を維持した燃料集合体(上部)と共に18体のFuel収納缶に回収され、INELに輸送された。

形状を維持した燃料集合体の分析

- INELのTANホットセルで収納缶が開封され、写真撮影、中性子ラジオグラフィー、γ線分光分析が行われた。

- 上部格子板からぶら下がっていた燃料集合体の一部は、詳細分析が行われた[6]。分析結果に基づいて、事故時のピーク温度と温度分布の推定、損傷程度や損傷メカニズムの推定が行われた。

- 炉心周辺に残留していた燃料棒については、簡易分析が行われた[20]。燃料棒のうち、形状を維持している部分については、一般的な使用済み燃料とほとんど変わらないことが確認された(FPはほぼ保持され、ペレットの形状が維持されていた)。

参考:デブリ取り出し工法の変遷

参考:一部形状を残していた燃料集合体上部サンプルの分析データ

ボーリング調査

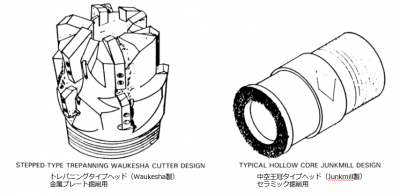

- 炉心中央から下部プレナムにかけての成層化状態を調査するために、一般の鉱山作業で利用されているボーリング装置を改良して、ボーリング調査が行われた。

図11 コアボーリング調査の先端ビット [1] - 次に、実寸大のモックアップ試験装置を用いて、模擬の燃料集合体、ルースデブリ、金属、セラミックを使用して、機能確認試験が行われた[8]。

- その結果、ドリル回転速度(最大500rpm)、トルク(最大4067 Nm)、垂直荷重(最大4535kg)などの実機使用条件の範囲が選定された。

図12 コアボーリング装置(CBM)の模式図 [1] - 掘削先端には、ポンプでホウ酸水を注入することで、冷却と掘削チップの除去が行われた。

- 先端のケーシングは、3.35m長で、その内部にボーリングサンプルを回収し、Fuel収納缶に装荷できるように構成されていた。

- ボーリング装置は、ドリルユニットのヘッドから油圧スピンドルと油圧ストリングで先端ビットにトルクと荷重を負荷する方式であり、ドリルユニットは専用のプラットフォームの上に設置された。プラットフォームを水平移動させることで、炉心中央から2.4m径の範囲を掘削することができた。

図13 コアボーリング調査位置 [1] - ボーリング孔を利用して、炉心中央から下部にかけての成層化状態、LCSAの損傷とデブリの堆積状態、下部プレナムの状態が観測された。

図14 コアボーリングサンプルの分析例 [1]

図15 炉内状態推定図の最終版 [1] - また、事故後の炉心物質とFPの分布が評価された(表1、表2)[22]。

参考:デブリ取り出しツール

参考:コアボーリング調査

| 炉心物質の分布 | 燃料棒成分 | 制御棒成分 | |||||

|---|---|---|---|---|---|---|---|

| U | Zr | Sn | Ag | In | Cd | ||

| 上部プレナム付着 | <0.1 | <0.1 | <0.1 | 1.0 | <0.1 | <0.1 | |

| 上部ルースデブリ | 24 | 13 | <0.1 | 1.8 | <0.1 | <0.1 | |

| 上部クラスト | セラミック相 | 1.3 | 1.2 | 2.3 | 1.2 | 3.6 | 0.65 |

| 金属相 | ~0 | 0.3 | 6.1 | 2.4 | 3.3 | 0.39 | |

| 溶融凝固層 | セラミック相 | 12 | 18 | ~0 | 10 | 27 | 6.1 |

| 金属相 | ~0 | 0.2 | 5.8 | 1.6 | 2.1 | 1.1 | |

| 下部クラスト層 | セラミック相 | 3.6 | 2.8 | 9.3 | 7.3 | 7.2 | 1.4 |

| 金属相 | ~0 | 5.6 | 26 | 11 | 16 | 2.9 | |

| 形状を維持した燃料集合体

(上部ぶら下がり、周辺、切り株) |

33 | 33 | 33 | 11 | 11 | 11 | |

| 下部プレナムデブリ | 15 | 11 | <0.1 | <0.1 | <0.1 | <0.1 | |

| LCSA堆積デブリ | 4.6 | 3.3 | <0.1 | <0.1 | <0.1 | <0.1 | |

| UCSA堆積デブリ | 3.3 | 2.4 | <0.1 | <0.1 | <0.1 | <0.1 | |

| 合計 | 97 | 91 | 82 | 47 | 70 | 23 | |

| FPの分布 | 低揮発性FP | 中揮発性FP | 高揮発性FPと希ガスFP | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ce-144 | Eu-154 | Eu-155 | Sr-90 | Ru-106 | Sb-125 | Cs-137 | I-129 | Kr-85 | ||

| ex-vessel | ||||||||||

| 原子炉建屋

(雰囲気、地階、タンク群) |

0.01 | ~0 | ~0 | 2.1 | 0.5 | 0.7 | 47 | 47 | 54 | |

| RCS系冷却水 | ~0 | ~0 | ~0 | 1 | ~0 | 0.2 | 3 | 1 | ~0 | |

| 補助建屋

(滞留水、冷却水浄化系、タンク群) |

~0 | ~0 | ~0 | 0.1 | ~0 | 0.7 | 5 | 7 | ~0 | |

| In-vessel | ||||||||||

| 上部ルースデブリ-A

(炉心中央サンプルの分析値に基づく評価) |

26 | 30 | 24 | 23 | 14 | 13 | 5.3 | 5.9 | 6 | |

| 上部ルースデブリ-B

(デブリベッド底部サンプルの分析値に基づく推定) |

20 | 19 | 19 | 19 | 16 | 24 | 4.3 | 3.3 | ~0 | |

| 上部クラスト | セラミック相 | 1.4 | 2.0 | 1.6 | 0.73 | 0.8 | 0.5 | 0.41 | 0.27 | ~0 |

| 金属相 | <0.1 | 3.8 | 7.8 | |||||||

| 溶融凝固層 | セラミック相 | 24 | 32 | 22 | 8.3 | 2.2 | 3.1 | 0.77 | 2.1 | ~0 |

| 金属相 | <0.1 | 9.0 | 6.9 | |||||||

| 下部クラスト層 | セラミック相 | 5.9 | 7.9 | 5.1 | 4.5 | 5.7 | 7.4 | 1.4 | 3.5 | ~0 |

| 金属相 | ~0 | 24 | 36 | |||||||

| 形状を維持した燃料集合体

(上部ぶら下がり、周辺、切り株) |

30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| 下部プレナムデブリ | 16 | 21 | [NA] | 18 | 1.1 | 1.0 | 2.1 | 0.54 | ~0 | |

| LCSA堆積デブリ | 4.7 | 6.3 | [NA] | 5.3 | 0.32 | 0.30 | 0.63 | 0.16 | ~0 | |

| UCSA堆積デブリ | 3.4 | 4.5 | [NA] | 3.9 | 0.23 | 0.22 | 0.46 | 0.12 | ~0 | |

| 合計 | 105 | 122 | 110 | 93 | 94 | 119 | 95 | 97 | 91 | |

#Eu-155については、下部プレナム、LCSA、UCSAについて分析が行われていない。Ce-144の分析値を参考に分布が推定された。

VIP計画

- TMI-2での事故進展過程が明らかになると、デブリが下部プレナムに移行した後で、圧力容器ヘッドが破損するまでの裕度の評価が、事故時の安全性に係る重要な評価項目となった。

- NRCがスポンサーとなって、OECD/NEAでの国際共同プロジェクトとして、下部ヘッドサンプルの分析が行われた[23]。

- デブリ取り出し終了後に、下部ヘッドから15個のサンプルが採集され、国外輸送と分析が行われた。

- 分析の結果、事故時の局所的な最高温度は1100℃であり、ノズル部にクラックが形成されていたが、ヘッド内面のSSライナー内にとどまり、その下の圧力容器バルク層への貫通がなかったこと、などが明らかになった。

- また、ヘッドサンプルと同時に、下部プレナムハードデブリサンプルの輸送と分析が行われた。

- 下部プレナム底部に堆積していたハードデブリのマトリックスは、UO2-ZrO2の混合二酸化物相であり、Uリッチ相とZrリッチ相への相分離が見られた。このことから、ハードデブリは徐冷されたと推定された。

- 平均組成は、70wt%-U、13.75wt%-Zr、約3%はSS系の酸化物であった。

- デブリ内部に形成されていた空孔は、水蒸気をトラップして形成、あるいは、金属蒸気由来と推定された。

参考:VIP計画

燃料・炉心デブリの回収

- 燃料・炉心デブリ取り出し工法やツールの開発に向けて、最初の事故炉内部の推定が行われた(GEND-007)[2]。

- Quick Look調査[3]により、炉心上部には粒子状のデブリと瓦礫状のデブリが堆積していることが明らかになった。

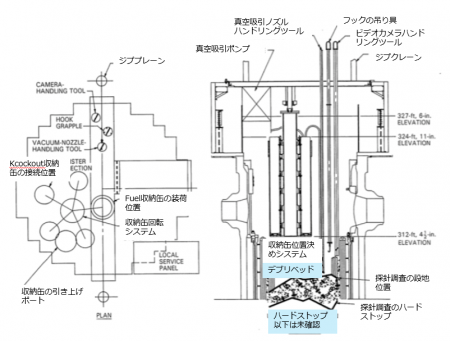

- これらの知見に基づいて、遠隔ロボット方式とマニュアル方式のそれぞれで、シリンダーやホースを用いた真空吸引、フレキシブルフィルターの回収システム、ドライ工法での回収システム、等が検討された[12]。

- 遠隔ロボットによる回収方式では、燃料輸送ブリッジに2基の伸縮式の配管を取り付け、CCTVで観察つつ、粒子デブリを回収する概念が検討された[12]。

- マニュアルでの燃料取り出し方式では、RPV上部に回転式の作業プラットフォームを設置し、開口スロットを設けて、長尺ツールを挿入し、Pick-and-Place方式と真空吸引方式で、デブリを回収する概念が検討された[12]。

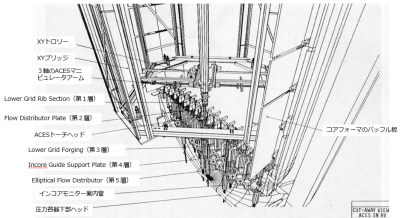

- これらのオプション技術として、間接デブリ取り出しシステムでは、X-Yブリッジと伸縮配管を、長尺ツールの代わりに作業プラットフォーム上に設置し、遠隔自動でデブリ回収する概念が検討された。

- フレキシブルフィルターシステムでは、X-Yブリッジと伸縮配管を装荷し、円錐形の膜の上で、分離タンク、サポートアーム、収納缶、マニピュレータ、バケツなどを使用する方式であった。

- ドライ工法では、トップフランジにシールドリングをとりつけ、重遮蔽キャスクでデブリ輸送することが検討された。

- 遠隔自動方式とマニュアル方式の比較検討が行われ、遠隔自動システムの欠点として、炉心物質が破砕・分散されることで、作業員被ばくの可能性が高まり、冷却水浄化システムへの要求が大きくなること、自動化のための複雑なシステムを導入することで、デブリ破砕やサイズ調整のためのツール開発に時間を要すること、高コストが予想されること、などが指摘された。

- 1984年5月に、最終技術レビューが行われ、マニュアル方式が採用された。また、遠隔自動ツールについては、成熟した技術として開発が間に合えば、必要に応じて現場投入することとされた[16]。(#ROSAやMANFREDと言ったロボットアームが開発されたが、結局、現場適用されなかった。)

図16(a) 初期の炉心デブリ取り出し概念 [1]

図16(b) デブリ取り出しの全体概念 [2]

図17 遮蔽付き回転作業プラットフォーム(SWP)[1]

図18 収納缶取り扱い概念 [1]

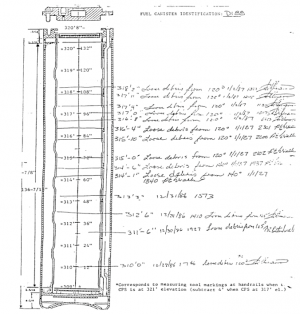

図19 収納缶の内容物メモの例 [1]

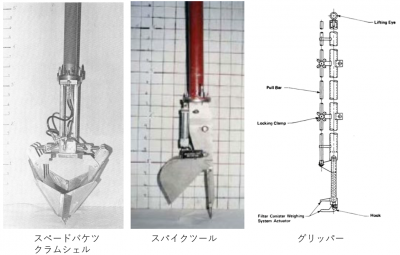

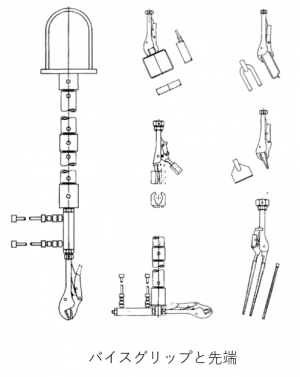

デブリ取り出し長尺ツール

図20(a) 長尺ツールの例 [1]

図20(b) 長尺ツールの例 [1] - Pick-and-Place方式では、スクープ、プライア、フックタイプのツールを用いて、瓦礫状のデブリが回収された。拾い上げたデブリは、デブリバスケットやデブリバケツにいったん回収し、漏斗ツールを利用して内容物をFuel収納缶内に装荷された。ロードセルで、収納缶重量変化が確認された。

炉心デブリの回収

- 1985年10月に、RPV内でのデブリ取り出しの準備作業が開始された。収納缶位置決めシステムを装荷するための作業空間を形成するため、デブリベッド上に崩落していた上部端栓やスパイダーが撤去、あるいは移動された。

- 1985年12月から、主にスペード型のバケツツールを使ってデブリ粒子の回収が開始された。作業は、微生物発生による水質悪化のため、ほぼブラインド条件で行われ、回収されたデブリはFuel収納缶に装荷された。この作業は、1986年4月まで継続された。

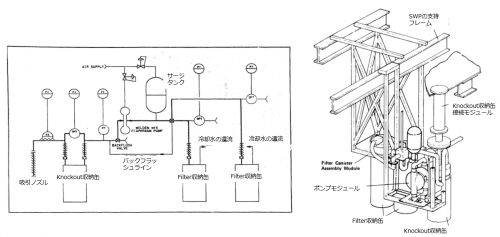

図21 デブリ真空吸引システムの構成と模式図 [1] - クラスト層にぶつかった段階で、打撃チゼルでの破砕を試したが、これを破ることはできなかった。

- 1985年7月にボーリング調査が行われた後で、コアボーリングマシン(CBM)の先端を固体ビットに交換し、1986年10月に409回の掘削を行い、溶融凝固層とクラスト層が破砕された。

- 溶融凝固層の破砕作業においても、微生物による冷却水透明度悪化と、デブリ微粒子による冷却水浄化系のつまりが課題となった。

- デブリ破砕処理後に、水質改善作業が行われ、部分的にしか破損されていないリング構造(約1.2トン)が発見された。これを長尺ツールで除去するのは困難であり、デブリの上に崩落していたため、打撃チゼルでの破砕も困難であった。そこで、肉厚の漏斗型治具を製作して、Fuel収納缶上にとりつけ。そこに拾い上げて、その中で打撃破砕することで回収された。

- 破砕された溶融凝固層に対する真空吸引システムとPick-and-Place方式での回収作業は、1986年後半から1987年中盤まで行われ、合計で14.5トンの粒子デブリと瓦礫デブリが回収された。

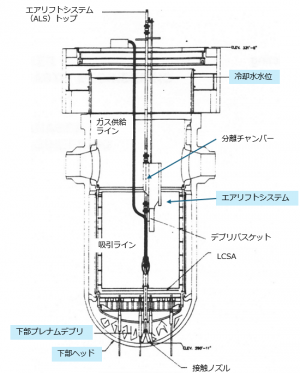

図22 エアリフトシステム(ALS)の模式図 [1] - エアリフトでは、ノズル先端にガスバブルを注入して気液混合相を形成させ、稠密な水相との比重差により、気液混合相が細管内を上昇する力で、ノズル先端からデブリ粒子を吸引する。細管の上部は分離チャンバーになっており、流速を低下させることで気体、液体、固体の分離が行われる。ガス相は、装置の上部から排気され、液相は冷却水に還流される。粒子デブリは、分離チャンバー底部に堆積し、斜めになった底面を移動して、デブリバスケット内で回収される。デブリバスケットはそのまま収納缶に装荷される。

- エアリフトは化学毒性、放射性毒性の高い物質を扱うプラントで利用されており、フィルター部がないためにつまりが起こりにくく、また、機械的な動作部位が少ないため、メンテナンスが容易なシステムとして導入された。

切り株燃料集合体、炉心周辺燃料集合体の回収

- 溶融凝固層デブリ回収後のターゲットは、切り株燃料集合体と周辺燃料集合体であった。そのうち、何体かは相互に融着していた。また、何体かの燃料集合体では、下部端栓が歪んでおり、機械的に引き抜くことが困難であった。

- これらの構造材は、フラッシングや打撃処理により、できるだけ燃料成分と分離して回収された。回収された下部端栓はハンフォードサイトに輸送され、低レベル廃棄物として埋設処分された。

- 燃料集合体の大部分は、長尺ツールで引き抜き回収された。上部に、吊り上げ治具をネジ込み、たがね型のこじ開けツールで集合体を互いに傾けて引きはがす作業が行われた。引きはがした後の燃料集合体底部をツーフィンガーツールでつかむことで引き上げられた。

- 2体の燃料集合体はひどく破損しており、1987年11月に、LCSA解体作業の一環として回収された。

LCSAの解体・撤去

- 切り株燃料集合体の回収後に、LCSA以下を目視できるようになった。

- LCSA以下からのデブリ取り出し初期案では、LCSAのフローホールなどの開口部から吸引ノズルを挿入してデブリ回収する方式が検討されていた。しかし、炉心部からの燃料・炉心デブリ取り出し後のビデオ調により、炉心部でのこれらの回収作業(CBMでの破砕作業、切り株燃料集合体の引き抜き作業、など)により、燃料棒形状を一部維持したものや大きめの瓦礫状のもの、など、様々な形状のデブリが、LCSAの5層構造の隙間や下部プレナムに移行・崩落・堆積していることが確認された。

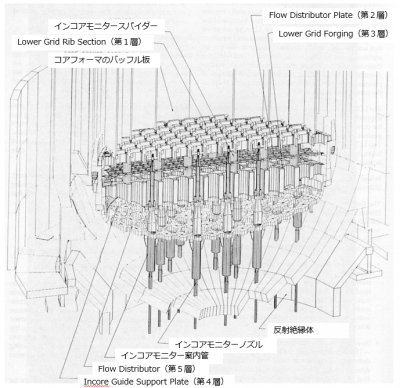

図23 LCSAの構成 [12] - そこで、LCSAの中央部を切断・解体して、大きな開口部を形成し、デブリを回収するプランに変更された。

- いくつかのLCSA切断・解体オプションが検討され、プラズマアークによる切断方法が採用されることとなった。

- プラズマアーク方式での大きな課題は、水深12mのホウ酸水中での作業となることであり、トーチの寿命、漏電、微粒子対策などが課題となった。また、LCSAに大きな開口部を作るには1000回近くの切断作業が必要と評価された。

図24 プラズマトーチ切断システム(ACES)の構成 [12] - 1988年1月から開始された、LCSA切断・解体・撤去作業では、5層構造が上から順に処理されることとなった。

図25 LCSA切断・解体に用いられたCBM先端ビット [1] - 切削くずの除去が課題となり、インコア案内管を全部掘削することはできなかった。しかし、CBMにより、第一層は13個に分割され、撤去された。

- あらかじめ、貯蔵場所として、Core Flood Tank-Aが改造されて準備されており、そこに移送された。

- 1988年6~7月に、第2層を4個に分割する作業が行われた。付着デブリによるトーチの漏電が課題となり、トーチ制御方式が再設計された。

- 1988年8~12月に行われた、最も分厚い第3層(34cm厚さ)の切断・解体・撤去では、縦方向切断には機械的なソーが併用された。

- 1988年12~1989年2月に、第4層が4つに解体・撤去された。

- 1989年2~4月に、第5層が26個に解体・撤去された。

- これらの作業でのオプション技術として、MANFRED(Multi-axis Dual-arm)システムが設計された。#しかし、複雑な仕組みで、除染作業が多くなるという理由で、実装されなかった。

下部プレナムデブリの回収、UCSAの撤去

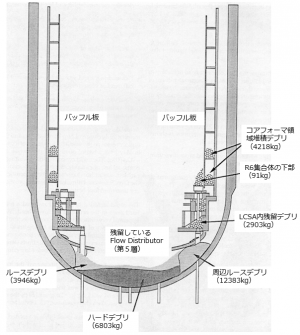

- 次に、下部プレナムのルースデブリが、主にエアリフトによって回収された。

- 図26に、この段階での圧力容器内の模式図を示す[12]。圧力容器側面のバッフル板を撤去して、コアフォーマ領域のデブリ回収に着手する前に、ここまでの作業で下部プレナムに移行・堆積したデブリ取り出しが必要になった。

- 1989年5月に、長尺ツールのグリッパー、スクープ、トングを利用したPick-and-Place方式とエアリフトにより、12.4トンの下部プレナムデブリが回収された。この過程で、下部プレナムデブリの実際の物量が計測された。

- 下部プレナムの中央部には、約60cm厚さでハードデブリが堆積していたが、もろかったので打撃ハンマーで破砕された。

図26 LCSA中央部を撤去した段階での圧力容器内の様子 [12] - プラズマトーチにより、4m長さのバッフル板が8枚に分割され撤去された。撤去前に付着デブリのフラッシングが行われた。デブリの回収とフラッシングには、エアリフトとCAVIJETが使用された。

- ここまでの作業により、コアフォーマ領域から4218kg、LCSA周辺部から2903kg、下部プレナム中央から3946kgと下部プレナム周辺から12383kgのルースデブリ、下部プレナム中央から6804kgのハードデブリ、これらの合計として30254kgが回収された。

- 燃料と炉心デブリの取り出し作業、および、最終クリーニングにより、炉心デブリの99%以上が回収された。

参考:デブリ取り出しツール

参考:デブリ取り出し工法の変遷

参考文献

[1] P.L. Winston, Management of the Three Mile Island Unit 2 Accident Corium and Severely Damaged Fuel Debris, Contribution to International Atomic Energy Agency Coordinated Research Proposal T13015, INL/EXT-21-61607, rev. 2, 2022.

[2] D.W. Croucher, Three Mile Island Unit-2 Core Status Summary: A Basis for Tool Development for Reactor Disassembly and Defueling, GEND-007, 1981.

[3] Quick Look Inspection: Report on the Insertion of a Camera into the TMI-2 Reactor vessel through a Leadscrew Opening, GEND-030, vol. 1, 1983.

[4] D.W. Akers et al., TMI-2 Core CDebris Grab Samples -Examination and Analysis, GEND-INF-075-PT1 and PT2, 1986.

[5] L.S. Beller and H.L. Brown, Design and Operation of the Core Topography Data Acquisition System for TMI-2, GEND-INF-012, 1984.

[6] S.M. Jensen et al., Examination of the TMI-2 Core Distinct Components, GEND-INF-082, 1987.

[7] D.W. Alers et al., TMI-2 Standing Fuel Rod Segments Preliminary Examination Report, GEND-INF-087, 1987.

[8] E.L. Tolman et al., TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, rev. 1, 1987.

[9] D.W. Akers et al., TMI-2 Core Bore Examination, GEND-INF-092, vol. 1 and vol. 2, 1990.

[10] K. Vinjamuri et al., Examination of H8 and B8 Leadscrews from Three Mile Island Unit 2 (TMI-2), GEND-INF-052, 1985.

[11] M.P. Failey et al., Examination of the Leadscrew Support Tube from Three Mile Island Reactor Unit 2, GEND-INF-067, 1986.

[12] W.C. Holton et al., The Cleanup of Three Mile Island Unit 2, A Technical History: 1979 to 1990, EPRI-NP-6931, 1990.

[13] J.P. Adams et al., TMI-2 Lower Plenum Video Data Summary, EGG-TMI-7429, 1987.

[14] D.W. Akers et al., TMI-2 Core Debris-Cesium Release Settling Test, GEND-INF-060, vol. 3, 1984.

[15] V.F. Baston et al., TMI-2 Pyrophoricity Studies, GEND-043, 1984.

[16] TMI-2 Defueling Tools Engineering Report, GEND-INF-073, 1986.

[17] P.R. Bengel et al., TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[18] M.W. Ales et al., Equipment for Removal of the TMI-2 Plenum Assembly, GEND-INF-051, 1984.

[19] D.C. Wilson et al., TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[20] D.W. Akers and M.L. Russell, TMI-2 Standing Fuel Rod Segments: Preliminary Examination Report, GEND-INF-087, 1987.

[21] D.W. Akers et al., TMI-2 Core Bore Examination, GEND-INF-092, vol. 1 and vol. 2, 1990.

[22] Akers, 1990

[23] J.R. Wolf et al., TMI-2 Vessel Integration Project Report, NUREG/CR-6197, 1994.

[24] L. Pincock and W. Hintze, Stability of Molten Core Materials, INL/EXT-12-27136, rev. 1, 2013.

[25] D.E. Falk et al., TMI-2 Defueling System Design Description, GEND-INF-065, 1985.