「DOE年次レポートの概要」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| (同じ利用者による、間の259版が非表示) | |||

| 1行目: | 1行目: | ||

TMI- | TMI-2事故発生の数か月後から、TMI-2事故炉のリカバリーとクリーンアップに向けて、<span style="color:blue">'''GPU社、EPRI、NRC、DOE(GEND)'''</span>の協議が行われ、リカバリー(特に圧力容器からの燃料取り出し、原子炉建屋内の環境整備)に必要となる知見の効果的、効率的な取得と実作業への反映のために、マネージメントおよびサポート体制の整備と必要なタスクの整理が行われた。また、TMI-2の廃炉過程で得られる知見・データは、実機サイズでのシビアアクシデントの理解や事故で発生した放射性廃棄物の取り扱い・処理技術の開発にも極めて有用であることから、GPU社が進める廃炉作業を遅延させない範囲において、これらに係る内部調査やサンプル採集と分析などが進められることとなった[1]。<span style="color:blue">'''原子炉建屋や燃料取り扱い建屋の内部調査'''</span>、さらに、<span style="color:blue">'''圧力容器内や冷却水系(RCS: Reactor Coolant System)'''</span>の廃炉に向けた作業は、1980年から本格的に進められた。このうち、DOEは、以下の分野を主担当した[1]。 | ||

[[ファイル:年報1.png|サムネイル|800x800ピクセル|'''<big>図1 TMI-2号機プラントの構成 [2]</big>''']] | |||

* ''' | * '''事故時および事故後の、安全機器や設備、および電気系統のサバイバル状態の確認''' | ||

* ''' | * '''炉心物質の構外輸送・貯蔵・分析''' | ||

* ''' | * '''建屋内の線量分布と環境影響の確認''' | ||

* ''' | * '''建屋内の線量低減と廃棄物取り扱い技術の開発''' | ||

* '''知見とデータのアーカイブ化、産業界への情報提供''' | |||

* '''炉心と燃料の状態の調査、事故シナリオの解明''' | |||

1980年3月に、これら課題の実行計画(<span style="color:blue">'''TI&EP: Technical Information & Examination Program'''</span>)が策定された[1]。さらに、1981年に、廃棄物安定化プログラムと炉内状況の評価プログラムと統合・改定され、研究開発プログラムが以下の3分野に整理された[2]。 | |||

* <span style="color:blue">'''事故プラントからのデータ取得プログラム(DAP: Data Acquisition Program)'''</span> | |||

* <span style="color:blue">'''廃棄物取り扱い・安定化プログラム(WIP: Waste Immobilization Program)'''</span> | |||

* <span style="color:blue">'''事故炉の状態評価プログラム(REP: Reactor Evaluation Program)'''</span> | |||

それぞれのプログラムにおける、具体的なタスクと計画をとりまとめるために、1982年6月に<span style="color:blue">'''Technical Integration Office(TIO)'''</span>が設置され、産業界からのニーズヒアリングや、産業界によるタスクプランのレビューも実施した上で、1982年10月に、タスクプランがとりまとめられた[76]。定められたタスクごとに、<span style="color:blue">'''Technical Evaluation Group'''</span>が設置され、タスクごとに実施アドバイス、中間評価、正かレビュー、必要に応じた修正、タスク実施に適したアプリケーションの提案、が行われた。また、GPU社と独立した技術サポートと産業界とのブリッジの役割を持つ、<span style="color:blue">'''Technical Assessment and Advisory Group(TAAG)'''</span>が設置された。<span style="color:blue">'''TIO'''</span>により、当初提案された、上述の3個のプログラムの分担、目標、当面のタスクスコープが定められた[76]。 | |||

*<span style="color:blue">'''DAP'''</span> | |||

# 安全設備と電気系統(Instrument & Electrical System)タスク: 事故時の安全系統や電気系統の動作確認、サバイバル状態の確認、原子炉建屋内のin situ試験、オフサイト施設での分析・調査、破損モード・要因の同定、既設プラントへの知見反映 | |||

# 線量環境タスク: (a) 放射性物質ふるまい・分布評価サブタスク: FP放出・一次系と建屋内のFP移行と分布・外部放出にかかわるデータ収集、FPマスバランス・化学形・放出メカニズムの評価、原子炉建屋や補助建屋からのサンプリング、事故進展途中のFP分布の変化の評価、建屋内FPマップ整備、ソースターム評価、ヨウ素のふるまい評価、など。 (b) 除染作業・作業員被ばく抑制サブタスク: 最新除染技術・個人線量計・空間モニターの実地試験と技術レビュー、それら技術や設備の要件確認とコスト効率評価、候補技術の効果の評価とスクリーニング、被ばく線量レポートの作成、など。 (c) 事故評価サブタスク: 事故進展時に発生した原子炉建屋内での水素燃焼イベントによる建屋や機器の損傷評価、NRC新基準に向けた知見取得、事故進展時の建屋内の圧力・温度履歴の評価 | |||

# オフサイトでの炉心物質の分析タスク: 燃料や炉心物質サンプルの分析・アーカイブ・輸送・貯蔵の技術支援、分析施設の選定、輸送・分析作業・品質管理・貯蔵の技術支援、サンプル採集と収納技術の支援。特に、事故時の原子炉内温度分布、燃料成分の再分布シークエンス、制御材の分布、FP分布、粒子デブリの同定と分布、溶融凝固デブリの生成量、Zrの酸化度、炉心構成物質の相互作用、などに係るデータの取得。 | |||

* <span style="color:blue">'''WIP:'''</span> | |||

# ゼオライト処理処分タスク: <span style="color:blue">'''SDS(Submerged Demineralizer System)'''</span>廃棄物(原子炉建屋地階の高レベル汚染水処理に使用)の輸送・処理・処分、ゼオライト固定化技術、SDS容器の輸送キャスク設計・製作・許認可、水素発生対策、固化処理後の浸出試験・安定性確認試験、オーバーパック技術 | |||

# 樹脂の処理処分タスク: <span style="color:blue">'''EPICOR-II'''</span>廃棄物(補助建屋の地階滞留水処理に使用)の同定・取り扱い・輸送・貯蔵・処分、ガスサンプリング技術、高強度容器(<span style="color:blue">'''HIC: High Integrity Container'''</span>)の開発、樹脂劣化評価、樹脂の安定化技術 | |||

# Abnormal Wasteタスク: 通常プラントと異なる事故由来の廃棄物(一般より高線量、Cs/Srを高含有、TRU高濃度、現行の低レベル地層処分基準に合致しない廃棄物)の同定・処理・取り扱い・処分、建屋冷却系や補助建屋のクリーンアップの技術支援、パッケージ・輸送キャスクの選定 | |||

* <span style="color:blue">'''REP:'''</span> | |||

# 炉心と原子炉内部の状況把握タスク: 炉心物質の回収前・回収途中・回収後のサンプル・データ採集、データ採集の設備・ツールの技術開発、評価手法の開発(#この時点では、炉心損傷は比較的軽微と想定されていたため、主な対象は、圧力容器構造材(ヘッド、上部プレナム構造物、容器槽、熱遮蔽、LCSA、下部ヘッド、など)からのサンプリングと事故時最高温度や損傷状態の評価、および、制御棒駆動機構(CRDM)の損傷状態に係るリードスクリュー、上部端栓、スパイダー、CRGT、等の分析、が重視されていた。) | |||

# 原子炉解体・炉心物質回収技術の開発タスク: 炉心損傷評価ツール・技術の開発、燃料取り出しツール・技術の開発、破損燃料の収納缶と貯蔵技術の開発(#まず、ヘッドとプレナム構造物撤去に向けた炉心上部とプレナム部の調査手法と技術の開発(<span style="color:blue">'''Quick Look調査'''</span>に向けて)、CRDMの動作確認(<span style="color:blue">'''APSR挿入試験'''</span>に向けて)、冷却水と微粒子デブリの<span style="color:blue">'''真空吸引システム'''</span>の開発、<span style="color:blue">'''Fuel型とFilter型の収納缶'''</span>開発、水質維持技術、作業員被ばく抑制、プレナム撤去の代替技術、破損燃料・炉心デブリの取り出し技術、等の検討が進められた。)、臨界安全設計、輸送・貯蔵、構外輸送、最終処分 | |||

1983年からは、燃料や炉心デブリの分析、キャラクタリゼーション、貯蔵、輸送、などに関する技術支援、および、EPICOR-IIやその他の事故炉由来の高レベル廃棄物の処理・処分の研究開発について、 | |||

* <span style="color:blue">'''炉心物質の取り扱いプログラム(CAP: Core Activities Program)'''</span> | |||

* <span style="color:blue">'''EPICORおよびその他の高レベル放射性廃棄物の処理・処分の研究プログラム(EPICOR and Waste Research and Disposition Program)'''</span> | |||

のカテゴリーが追加され、進捗が報告された[4]。 | |||

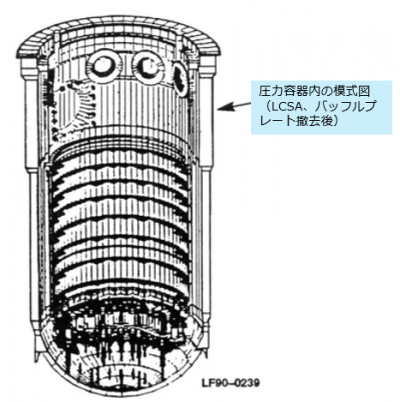

1984年7月に<span style="color:blue">'''圧力容器ヘッド'''</span>が、1985年5月に<span style="color:blue">'''上部プレナム構造物'''</span>が撤去され、1985年10月から圧力容器内からの<span style="color:blue">'''燃料および炉心デブリ(Core Debris)の取り出しが開始'''</span>された。これに対応して、1985年以降の年次レポートは、当初目的であったTMI-2でのTechnical Information and Examination Program(TI&EP)から、研究開発の進捗報告Research and Development Programに変更された[6]。また、この段階までに、プラントからの事故時の情報の採集(DAP)やEPICORなどの事故時の汚染水を処理した廃棄物の処理についてはほぼ完了した。そこで、1985年から、研究開発プログラムの改編が行われ、以下の3プログラムに再編された[6]。 | |||

* <span style="color:blue">'''燃料物質と廃棄物の取り扱いプログラム(FWHDP: Fuel and Waste Handling and Disposition Program)''' | |||

* <span style="color:blue">'''事故評価プログラム(AEP: Accident Evaluation Program)'''</span> | |||

* <span style="color:blue">'''事故炉の状態評価プログラム(REP: Reactor Evaluation Program)'''</span> | |||

まず、廃棄物取り扱い・安定化プログラム(WIP)と、炉心デブリのINEL移送(Core Transportation)が、FWHDPとして統合された。1988年以降は、事故由来の様々な廃棄物の処理・処分、建屋の除染作業、などについても、この項目の中で報告されている。次に、燃料・炉心デブリの取り出し開始以降で必要となる、内部調査やサンプル分析への要求事項の整理と技術的サポート、得られた内部調査とサンプル分析結果の検討、それらに基づく燃料物質とFP分布の評価、やTMI-2標準問題とデータベースの整備、事故シナリオの検討、等がAEPとして再編された。さらに、圧力容器内の構造物の解体・撤去や炉心デブリ回収などの実際の現場作業の進捗、現場での安全機器や電気系統などの調査、等がREPとして再編された。 | |||

得られた知見の産業界への提供が一層重視されるようになり、1986年から | |||

* <span style="color:blue">'''TMI-2で得られた知見の活用(Future Uses and Applications of TMI-2 Data)'''</span> | |||

というプログラムが追加された[7]。 | |||

1987年には、REPプログラムが、再度改定されて、現場知見の総合的な活用プログラム(TIP: Technical Integration Program)となり、その中で、REPの成果に加えて、現場データ調査に係るDAPの成果が、オンサイトでのデータ取得として位置づけられて報告された[8]。 | |||

* <span style="color:blue">'''現場知見の総合的な活用プログラム'''</span><span style="color:blue">'''(TIP: Technical Integration Program)'''</span> | |||

GENDレポートとしての年次報告は1988年まで行われた。1989年内に圧力容器内からの燃料と炉心デブリ取り出しがほぼ完了し、1990年初旬にクリーアップと最終検査が完了して、モニタリングフェーズに移行した。これを受けて、1990年に、関連部署が閉鎖された(GENDレポートの発行も終了)。1989年と1990年の年次レポートは、GENDレポートではない形式でDOEから公開され、1990年次レポートが最終報告とされた。 | |||

1987年以降は、デブリ取り出しや内部調査の進捗により、GENDやGEND-INFレポートの発行数が減少し、かわりに、年次レポートでの記述量が増加している。 | |||

本項目では、これらの進捗をとりまとめたDOE年次レポート[1-11]の概要を示す。 | |||

== 年度ごとの進捗概要 == | == 年度ごとの進捗概要 == | ||

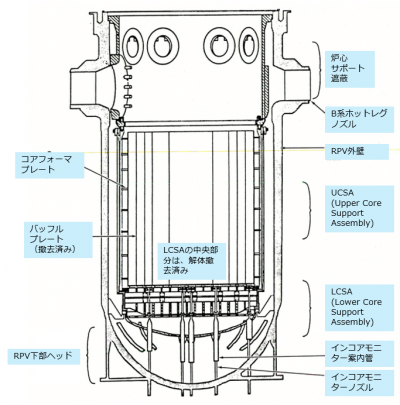

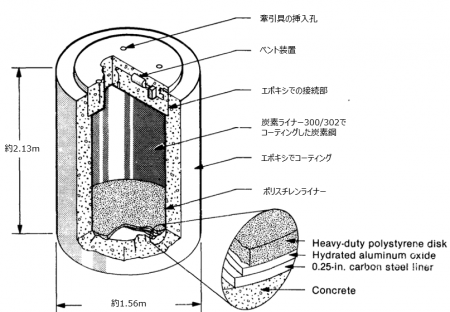

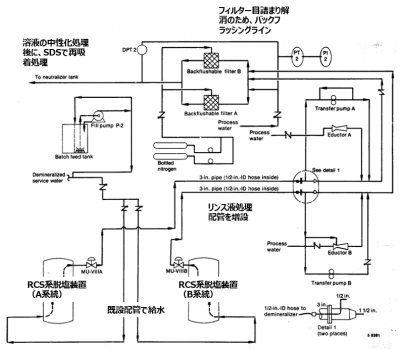

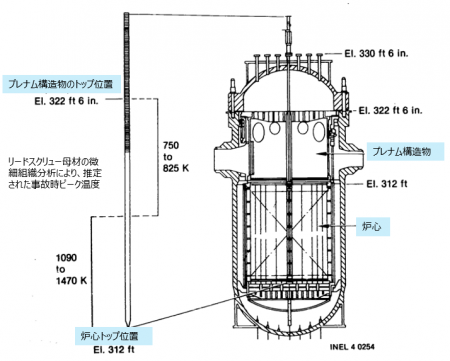

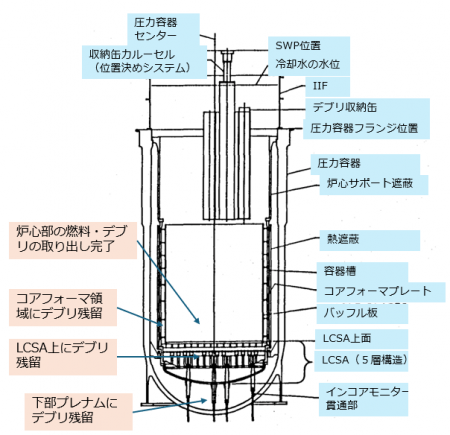

'''図1'''にTMI-2号機プラントの構成を示す[2]。原子炉建屋内には、原子炉圧力容器の周囲に、加圧器、蒸気発生器、冷却水循環ポンプ、緊急時の炉心注水タンク(<span style="color:blue">'''CFT: Core Flood Tank'''</span>)、冷却水ドレインタンク(<span style="color:blue">'''RCDT: Reactor Coolant Drain Tank'''</span>)などが配置されている。地階にはサンプ(排水溝)があり、排水ポンプが設置されている。隣接する補助建屋には、<span style="color:blue">'''RCS系冷却水の浄化システム'''</span>が設置されており、脱塩装置の前後にフィルターが取り付けられている。また、冷却水の貯留タンク(<span style="color:blue">'''RCBT: Reactor Coolant Bleed Tank'''</span>)や、廃液タンクが設置されている。建屋外にはホウ酸水の貯蔵タンクが置かれている。タービン建屋内には、タービンと水蒸気の凝縮器(コンデンサ)、発電機、ポンプなどが配置されている。 | |||

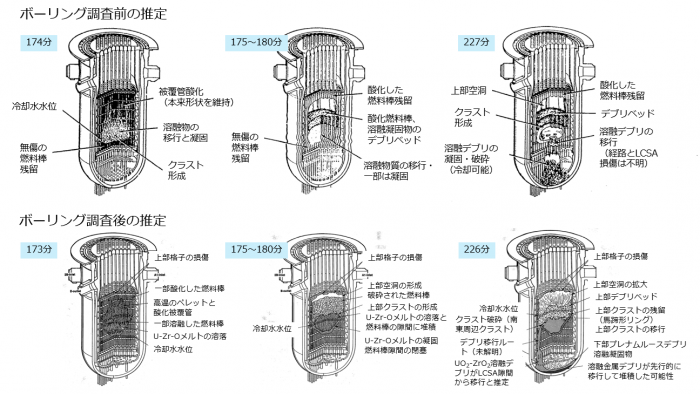

詳細は後述するが、事故終息時におよそ以下の状態となっていたことが最終的に確認された。 | |||

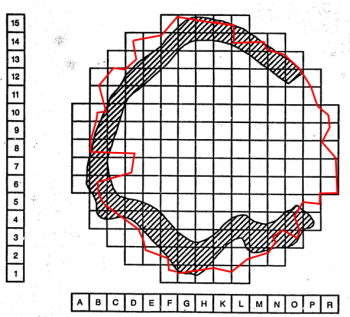

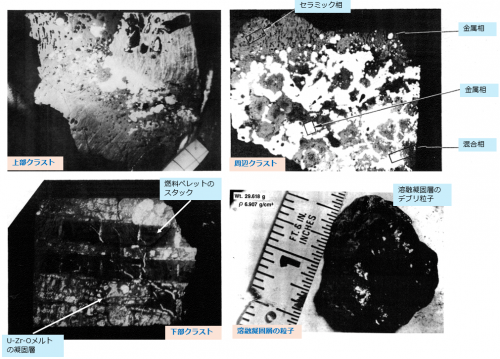

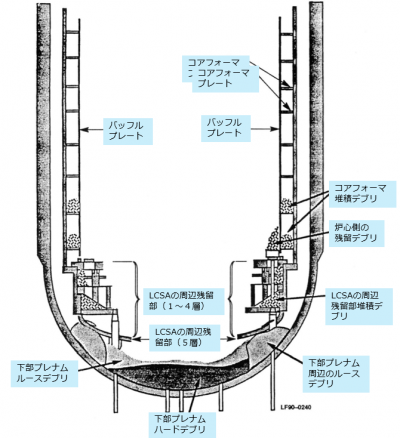

* 燃料・炉心デブリはほとんど圧力容器内に存在していた。(図1-13) | |||

* 数kg~数10kgの粒子デブリが、加圧器、蒸気発生器、ホットレグ、および関連する配管内などに移行し、付着・堆積していた。(図1-16~19) | |||

* 建屋地階には、事故由来の汚染水が滞留していた。汚染水回収以降も、高線量のコンクリートや汚泥が存在していた。(図1-9,14) | |||

* Core Flood Tankは、加工されて、取り出し工程の後半で解体・撤去されたCSA(Core Support Assembly)の貯蔵に用いられた。(図1-12) | |||

* 一時冷却水処理系(RCS: Reactor Cooltan System)に設置されていたフィルターと脱塩装置は、事故時に汚染水が流入したため、高線量の汚染物となっていた。(図1-3~5) | |||

* 補助建屋と燃料取り扱い建屋の床面にも事故由来の汚染水が滞留していた。 | |||

=== 1980年 === | === 1980年 [1] === | ||

* TMI- | * TMI-2廃炉と関連作業、調査、データ取得にかかわる総合計画(<span style="color:blue">'''TI&EP'''</span>)がとりまとめられた(<span style="color:blue">'''GEND-001'''</span>)[12]。 | ||

* 総合計画の実行プランを策定する専門家グループとして、EG&G社の専従スタッフ12名と、パシフィックノースウェスト国立研究所(PNL)、サンディア国立研究所(SNL)、エクソン社などから派遣された専門家により、'''Technical Integration Office(TIO)'''が設置された。('''<u>TMI-TIO | * 総合計画の実行プランを策定する専門家グループとして、EG&G社の専従スタッフ12名と、パシフィックノースウェスト国立研究所(PNL)、サンディア国立研究所(SNL)、エクソン社などから派遣された専門家により、<span style="color:blue">'''Technical Integration Office(TIO)'''</span>が設置された。('''<u>TMI-TIO Program Management Plan, 1980</u>''') | ||

* <span style="color:blue">''' | * <span style="color:blue">'''安全機器や設備、電気系統のサバイバル状態'''</span>については、建屋内線量計の回収、内部調査用のポータブルビデオカメラシステムの調達、建屋内の固定監視カメラの調達、12個の安全機器の現場での再稼働試験が行われた。 | ||

* <span style="color:blue">''' | * <span style="color:blue">'''建屋内の線量分布調査と線量低減(環境改善)、廃棄物取り扱い'''</span>については、<u>'''廃炉作業にともなって事故時の情報を持ったサンプルが失われる前に'''</u>、建屋内のサンプル採集(一次系冷却水、RCBT(Reactor Coolant Bleed Tank)残留水、原子炉建屋内の雰囲気、水素再結合設備の配管、など)が進められた。また、公衆用のモニタリングシステムが開発され、建屋から5マイル以内に居住している住民が訓練され、放射性物質を自分たちで測定できるようになった。 | ||

* <span style="color:blue">''' | * <span style="color:blue">'''知見とデータのアーカイブ、産業界への情報提供'''</span>については、1980年7月に、<span style="color:blue">'''原子炉建屋内の換気'''</span>が行われ、滞留していたKr-85が排出された。'''<u>以降、原子炉建屋内へのルーチン的な立ち入りが開始された</u>'''。また、補助建屋と燃料取り扱い建屋に滞留していた事故由来水の処理が、<span style="color:blue">'''EPICOR-II'''</span>により完了した。使用済みのEPICOR-IIの処分に向けて、高線量の樹脂やライナー(容器)の特性評価と処分技術の検討が開始された。さらに、事故対応に係る知見が、1980年9月までに、全米の原子力技術者3000人で共有された。 | ||

* <span style="color:blue">''' | * <span style="color:blue">'''炉心と燃料の状態評価'''</span>については、'''<u>ヘッドから圧力容器内にカメラを挿入する調査の基本計画が立案された</u>'''。また、燃料や炉心デブリの収納缶の概念設計と、圧力容器内からの回収ツール・手法の検討が開始された。 | ||

=== 1981年 === | === 1981年 [2] === | ||

* 基本的なプロジェクト内容に大きな変更はないが、TMI-2事故炉のTechnical Information and Examination Program(TI&EP)が改定され、事故炉からのデータ取得(<span style="color:blue">'''DAP: Data Acquisition Program'''</span>)、廃棄物安定化(<span style="color:blue">''' | * 基本的なプロジェクト内容に大きな変更はないが、TMI-2事故炉のTechnical Information and Examination Program(TI&EP)が改定され、事故炉からのデータ取得(<span style="color:blue">'''DAP: Data Acquisition Program'''</span>)、廃棄物安定化(<span style="color:blue">'''WIP: Waste Immobilization Program'''</span>)、事故炉の状態評価(<span style="color:blue">'''REP: Reactor Evaluation Program'''</span>)に再編された。 | ||

* | * DAPは、事故炉内の情報収集(設備・プラントデータ、水素燃焼イベントでの損傷評価)、除染・廃炉・調査技術の開発、FP移行の理解、ソースターム評価、を担当する。 | ||

* | * WIPは、安全でコスト効率的な放射性廃棄物の取り扱い・輸送、および商用処分施設への処分を担当し、当面の主な対象物は、EPICOR-IIのイオン交換ライナーと<span style="color:blue">'''浸水型脱塩システム:SDS(Submerged Demineralizer System)'''</span>のゼオライト吸着塔とする。 | ||

* | * REPは、オフサイト試験でのデータ採集、圧力容器内やRCS系へのアクセス方法の開発とデータ採集を担当し、当面は、ヘッド撤去に向けた炉心内部の損傷状態の調査、事故シナリオ評価、燃料やデブリ取り出しに向けた炉内データの採集、モックアップ試験などの計画を策定する。 | ||

==== DAP ==== | ==== DAP ==== | ||

* エリア線量計HP-R-211と、ルースパートモニタリングシステムコンバーター(Loose Part Monitoring System Converter)の分析が完了した。 | * エリア線量計HP-R-211と、ルースパートモニタリングシステムコンバーター(Loose Part Monitoring System Converter)の分析が完了した。 | ||

* <span style="color:blue">''' | * <span style="color:blue">'''自己発電型中性子検出器(SPND:Self-Powered Neutron Detector)'''</span>の測定値による事故時の温度評価が完了した。 | ||

* | * 計測機器および電気系統の情報を原子力事業者に転送するプログラムが導入された。 | ||

* | * 原子炉建屋地階サンプ滞留水と、補助建屋のmakeupフィルター5B系統の付着物、のサンプリングと分析が行われた。 | ||

* RCBT、建屋内エアクーラー、305フィート高さ床面、のγスキャンが行われた。 | * RCBT、建屋内エアクーラー、305フィート高さ床面、のγスキャンが行われた。 | ||

* | * 原子炉建屋内の総合除染試験計画と、ポーラークレーンの検査計画が立案された。 | ||

* 原子炉建屋内の多くの場所で、コンクリートと金属のコアサンプルが採集された。 | * 原子炉建屋内の多くの場所で、コンクリートと金属のコアサンプルが採集された。 | ||

* 作業員のルーチン的な立ち入りに向けて、携帯サーベイメーターの較正が行われた。 | * 作業員のルーチン的な立ち入りに向けて、携帯サーベイメーターの較正が行われた。 | ||

* EPICOR-IIプレフィルターPF-16が、バッテルコロンバス研究所(BCL)に輸送され、予備分析が開始された。 | |||

* EPICOR-IIプレフィルターPF- | * 事故時に発生した建屋内の水素燃焼イベントの原因探索、安全機器・設備のサバイバル状態の調査、FPふるまい・分布の調査が進められた。 | ||

==== WIP ==== | ==== WIP ==== | ||

* EPICOR- | * EPICOR-II樹脂を300年間収納・保管可能な、液体や固体廃棄物用の高強度収納コンテナ(<span style="color:blue">'''HIC: High Integrity Container'''</span>)の設計が開始された。 | ||

* | * 原子炉建屋地階に滞留していた高レベルの汚染水を処理するSDSシステムの開発支援として、イオン交換剤への適切なゼオライト混入量の評価と、ゼオライトのガラス固化模擬試験が行われた。 | ||

* 高線量SDSライナーとEPICOR-IIプレフィルターの処理に関する研究開発と、廃棄物輸送の責任体制について、DOE、GPU社、NRCがおよそ合意した。 | |||

==== REP ==== | |||

* 圧力容器ヘッド内部調査に向けて、内部調査装置の開発とヘッド貫通方法の検討が進められた。 | |||

* 既存知見による、炉心損傷程度と損傷範囲の予備評価が完了した。 | |||

* 破損燃料収納缶の予備設計が行われた(<span style="color:blue">'''Fuel Canister'''</span>)。 | |||

* 燃料取り出しと圧力容器内の構造物解体のための設備と方法について概念検討が行われた。 | |||

=== 1982年 [3] === | |||

==== DAP ==== | |||

* 原子炉建屋内の安全設備と電気系統について、事故時のサバイバル状態について各種機器・設備の調査が継続された。 | |||

* ポーラークレーン再稼働の技術支援が行われた。 | |||

* 圧力容器内については、<span style="color:blue">'''APSR(Axial Power Shaping Rod)挿入試験'''</span>が実施され、インコアモニターのin situ試験が継続された。得られた知見は、ヘッド撤去に向けた炉内状況推定に利用された。 | |||

* 線量と環境放出については、一次系液体・固体サンプル分析の継続、計量管理システムの開発、事故時ソースターム評価、建屋地階サンプル採集、高汚染の建屋地階やRCBTキュービクルなどのCCTV調査、などが進められた。 | |||

* 原子炉建屋内の<span style="color:blue">'''総合除染試験'''</span>が実施され、各種の除染技術について性能・効果が検証された。 | |||

* 事故時の水素燃焼解析が継続された。 | |||

* 炉内状況の調査に関しては、炉内調査技術の検討が継続され、<span style="color:blue">'''Core Topography調査'''</span>ツールの設計・製作と、採集される炉内サンプルの保管方法が検討された。 | |||

==== WIP ==== | |||

* DOEとNRCがTMI-2廃棄物の取り扱い方法に合意した('''<u>#廃棄物の一部を、DOEが研究開発に利用することを含む</u>''')。 | |||

* EPICOR-II廃棄物からのガスサンプリングデバイス開発(実廃棄物2体に適用)、高強度コンテナ(HIC)の検証試験が行われた。 | |||

* 高汚染SDSが研究機関に輸送され、ライナーのガラス固化技術の開発と汚染樹脂の分析が開始された。 | |||

==== REP ==== | |||

* 初めての圧力容器内ビデオ調査として、<span style="color:blue">'''Quick Look調査'''</span>が実施された。 | |||

* ヘッド撤去の準備として、制御棒61本とAPSR8本のリードスクリューの接続外し、ヘッド撤去技術の安全評価などが進捗した。 | |||

* プレナム構造物撤去と燃料デブリ回収方法の具体的な実行計画の検討が開始された。 | |||

'''<u>#プレナム構造物撤去、および燃料・炉心デブリ取り出しにおいて、圧力容器上部の燃料移送Canalを水没させるか、ドライ条件を維持するかが、大きな課題となった。</u>''' | |||

<span style="color:blue">'''<big>参考:[[APSR(軸方向出力調整棒)挿入試験|APSR挿入試験]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[Quick Look計画の概要|Quick Look調査]]</big>'''</span> | |||

参考:総合除染試験 | |||

=== 1983年 [4] === | |||

==== DAP ==== | |||

* 原子炉建屋内の安全設備と電気系統について、事故時のサバイバル状態について各種機器・設備の調査が継続された。 | |||

* ヘッドとプレナム撤去に向けた重要工程である<span style="color:blue">'''ポーラークレーン負荷試験'''</span>の準備が進められた。 | |||

* 線量と環境放出については、一次系の液体・固体サンプル分析の継続、事故時ソースターム評価、建屋地階の排水後の粘土状サンプルの採集、エアクーラーの調査、などが進められた。 | |||

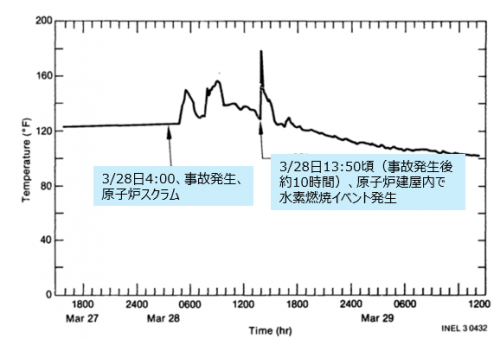

* <span style="color:blue">'''事故時の水素燃焼'''</span>イベントについて解析が継続され、約370kgの水素がRCDTラプチャーディスク経由で放出され、事故後約10時間時点で、雰囲気中の巣井戸濃度約7~8%に達して、何らかのスパークにより燃焼したと評価された。 | |||

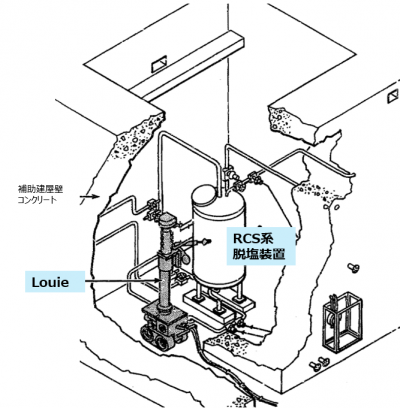

* 炉内状況の調査に関しては、遠隔ロボット(<span style="color:blue">'''Louie、ROSA'''</span>)の開発が進められた。 | |||

==== WIP ==== | |||

* <span style="color:blue">'''SDS'''</span>から、SDSベッセルが撤去され、構外に搬出された。埋設処分時の再結合触媒とベントシステムの開発が行われた。また、ゼオライトのガラス固化技術の開発が行われた。 | |||

* <span style="color:blue">'''EPICORT-II'''</span>廃棄物の搬出がほぼ完了し、INELに輸送された。 | |||

* RCS系のmakeupフィルターと脱塩媒体からのサンプリングと線量測定が、遠隔ロボット<span style="color:blue">'''Louie'''</span>により行われた。サンプルはORNLに移送され分析された。 | |||

* 1983年内に、事故時に汚染水の処理に用いられた、高線量廃棄物の約95%の搬出が完了した。 | |||

==== REP ==== | |||

* <span style="color:blue">'''Underhead Characterization'''</span>が行われ、ヘッド内の線量測定や構造物の損傷状態の調査、さらに、様々な課題に関する安全性('''<u>#この時点で、大きな課題とされていた上部プレナム構造物付着デブリの自然発火可能性の検討を含む</u>''')の検討が行われた。その結果を受けて、'''<u>圧力容器ヘッドの撤去を大気中で行うことが最終決定された</u>'''。 | |||

* プレナム構造物の撤去に向けて、<span style="color:blue">'''Qucik Scan'''</span>により、歪みや損傷状態、付着デブリの状態、上部支持板への燃料集合体上部や上部端栓の固着・融着状態、プレナム構造物と圧力容器フランジとの接合状態、などが調査された。 | |||

* プレナム構造物の調査ツール、吊り上げツール、付着デブリの除去ツール、の設計製作が行われた。 | |||

* プレナム構造物の撤去方法については、'''<u>一体物で撤去できるかどうか、水中工法か大気中工法か、などを最終判断するため</u>'''に、<span style="color:blue">'''プレナム初期リフト'''</span>により数23cmジャッキアップしてから、内部調査が継続されることとなった。 | |||

* <span style="color:blue">'''Core Topography調査'''</span>が行われ、上部空洞周辺(上面、側面、底面)での燃料集合体や炉心物質デブリの堆積・残留状態が3Dマップとして描かれた。 | |||

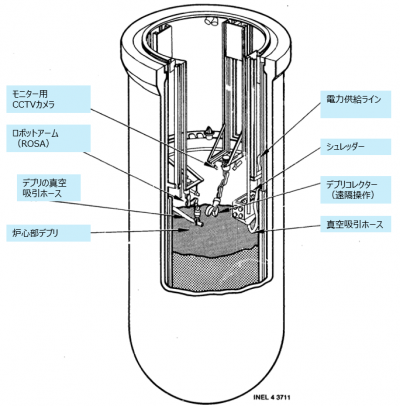

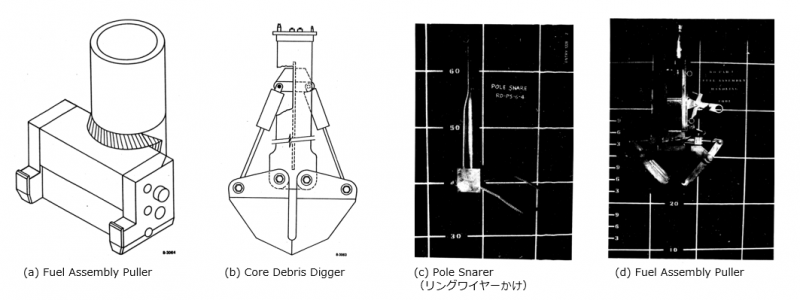

* 炉心部からの燃料取り出しについては、Quick Look調査での観測結果に基づき、炉心上部の破損燃料や粒子デブリを対象にして、'''<u>大きく2つの燃料取り出し概念について検討</u>'''が進められた('''<u>#WH社が開発担当</u>''')。 | |||

# 圧力容器上部の作業プラットフォームから、長尺ツールを吊り降ろし、作業員の手作業により、冷却水中で、燃料や炉心部デブリを収納缶に回収 | |||

# 完全遠隔タイプのロボット(シュレッダー、真空吸引、ROSA)を圧力容器内に設置して、燃料や炉心部デブリを破砕し、その真空吸引作業により、圧力容器外に設置した収納缶内に燃料やデブリを回収 | |||

* 取り出した収納缶を一時貯蔵するために、A系の使用済み燃料プールの再稼働が行われた。 | |||

* 圧力容器内冷却水の循環型処理システム(<span style="color:blue">'''DWCS'''</span>)の検証試験が行われた。 | |||

==== CAP ==== | |||

* INELが、TMI-2で回収されるサンプル分析のリード機関に選定された。 | |||

* TMI-2 Core Examination Planが公開され、内部調査ニーズと優先度が整理された。 | |||

* Plan for Shipment, Storage, and Examination of TMI-2 Fuelが公開され、取り出した燃料物質の輸送、貯蔵、分析方法が示された。 | |||

* RCS系のmakeupフィルター、CRDMリードスクリュー、などの分析が行われた。 | |||

* 上部ルースデブリサンプルが、炉心中央と炉心中間で採集する深さ位置を変えて6か所から採集された(#1984年初旬にさらに5か所から採集)。 | |||

* Core Topography調査結果に基づき、上部空洞の3Dマップが整備された。 | |||

==== EPICOR及びそれ以外の高レベル放射性廃棄物の処理・処分研究開発 ==== | |||

* このプログラムでは、<span style="color:blue">'''EPICOR-IIライナー'''</span>の処理・処分技術と処分用の<span style="color:blue">'''高強度コンテナ(HIC: High Integrity Container)'''</span>の開発、それ以外の事故由来高レベル廃棄物(ライナーや樹脂)の処理・中間貯蔵技術の開発を、それぞれ進めることとされた。 | |||

* EPICOR-IIライナーと樹脂の分析、及び、埋設処分用のHIC開発が進められた。 | |||

* それ以外の事故由来の高レベル廃棄物については、研究開発計画が示された。 | |||

<span style="color:blue">'''<big>参考:[[圧力容器ヘッド取り外し計画の概要|圧力容器ヘッドの撤去]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物の撤去]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[Reactor Core Topography計画|Core Topography調査]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[リードスクリューサンプルの分析と自然発火性試験|リードスクリューサンプルの分析]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[上部ルースデブリの詳細分析データ|上部ルースデブリの分析]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[デブリの自然発火性確認試験]]</big>'''</span> | |||

<span style="color:blue"><big>'''参考:[[デブリ取り出し工法の変遷]]'''</big></span> | |||

=== 1984年 [5] === | |||

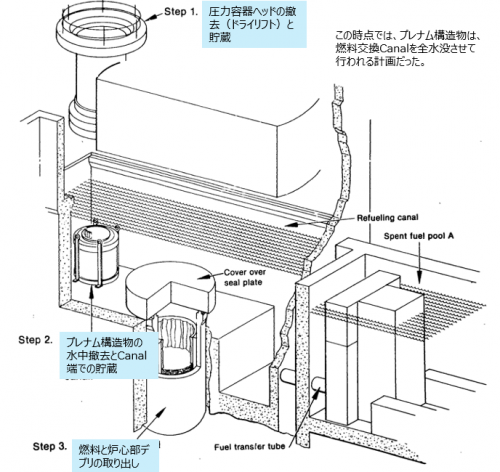

'''<u>1984.5月に、圧力容器内からの燃料・デブリ取り出し工法の最終決定が行われた</u>'''[13]。それまでは、 | |||

# 通常の燃料交換と類似の方法で、圧力容器ヘッドを大気中で撤去した後で、燃料移送Canal全体を水没させて上部プレナム構造物を水中で撤去し、Dリングの上からの遠隔自動操作により、燃料・デブリを取り出す工法 | |||

# 圧力容器ヘッド撤去後に、圧力容器の上に改良型IIFを設置して圧力容器内のみ水位をかさ上げし、改良IIFの上に遮蔽付きの作業プラットフォームを設置して、そこからの遠隔マニュアル操作により、燃料・デブリを取り出す工法 | |||

の2つのプランが検討されていた。前者では、圧力容器内に遠隔操作ロボットを導入して、燃料・デブリをスラリー状態にして取り出す方法が検討された。後者では、上部プレナム構造物が大気中で撤去できるかどうかの判断が重要課題の一つになっていた。検討の結果、以下の3点が重視され、後者の工法が選定された。 | |||

# 取り出しツールには、できるだけ単純で、信頼性の高いものを採用する。複雑で高性能のツールは、必要不可欠と判断された場合に、段階的に導入する。 | |||

# 燃料移送Canalをドライに保つことで、汚染水の処理量を大幅に低減する。あわせて、原子炉建屋内への燃料物質の拡散をできるだけ抑制する。 | |||

# 圧力容器周辺のコンクリートフロアは、原子炉建屋内で空間線量が最も低い場所の一つである。これに対し、Dリング上は、相対的に線量が高い。圧力容器ヘッド近くで作業することで、作業員の被ばくが抑制される。 | |||

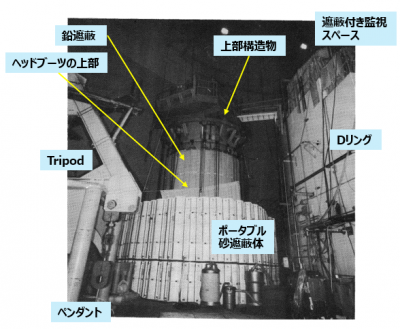

1984年2月には、ヘッドとプレナム構造物の撤去で用いる<span style="color:blue">'''ポーラークレーン負荷試験'''</span>が行われた。燃料・デブリ取り出し工法の最終決定を受けて、1984年7月に<span style="color:blue">'''圧力容器ヘッドの大気中での撤去'''</span>、1984年12月に<span style="color:blue">'''プレナム構造物の初期リフト'''</span>が行われた。 | |||

==== DAP ==== | |||

* 建屋内の安全機器、電気系統などの調査計画(I&E)のPhase-Iでの現地調査と、in situ試験が終了した。調査された機器や電気系統のうち約1/3で不具合が発生しており、約1/4が動作不可であった。 | |||

* Phase-IIでの詳細調査に向けて、機器の取り出しが行われた。 | |||

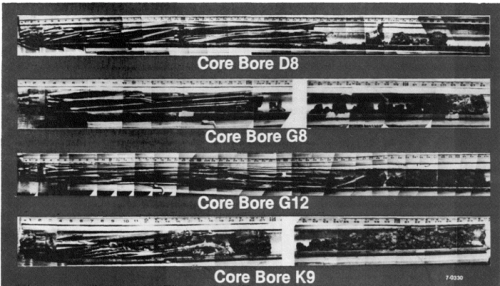

* 圧力容器内でのデブリベッド下の成層化状態を調査するため、<u>'''ボーリング調査の詳細検討が開始された'''</u>。 | |||

* 圧力容器内のビデオ調査で取得された画像の分析と編集作業を、DAPが担当した。 | |||

==== WIP ==== | |||

* RCS系統のmakeupフィルターと脱塩装置からの苛性ソーダ溶液によるCsリンス(#事故時に、約37,000CiのCs-137により汚染)作業が行われ、1984年中に40%の除去が完了した。また、これらの設備に燃料物質が約4.1kg付着していることが確認された。リンス後の溶液は、SDS系に送られCsが再吸着された。 | |||

* SDSライナーはハンフォードサイトに移送され、コンクリートオーバーパックで一時貯槽されることとなった。 | |||

* EPICOR-IIの有機系廃棄物は、HICに格納して商用施設で埋設処分されることとなった。 | |||

* その他の、事故由来の高レベル廃棄物(<span style="color:blue">'''Abnormal Waste'''</span>)については、'''<u>一般的な放射性廃棄物の最終処分方針が決定されるまで、INELで中間貯蔵されることとなった</u>'''。 | |||

==== REP ==== | |||

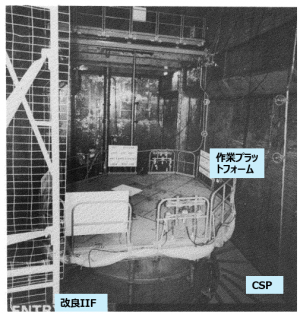

* ヘッド撤去に向けた準備作業として、<span style="color:blue">'''ポーラークレーン負荷試験'''</span>、<span style="color:blue">'''ヘッドスタッド'''</span>の撤去、<span style="color:blue">'''CSP(Canal Seal Plate)'''</span>取り付け、圧力容器内の冷却水処理系<span style="color:blue">'''(DWCS: Defueling Water Cleanup System)'''</span>の整備、ヘッド貯蔵スタンド用の砂遮蔽体の搬入、ヘッドリフト作業やその準備作業のモックアップ試験、等が進められた。 | |||

* <span style="color:blue">'''ヘッド撤去'''</span>が、遠隔作業により行われた。数回発生したトラブルは、作業員による現地作業で処理された。 | |||

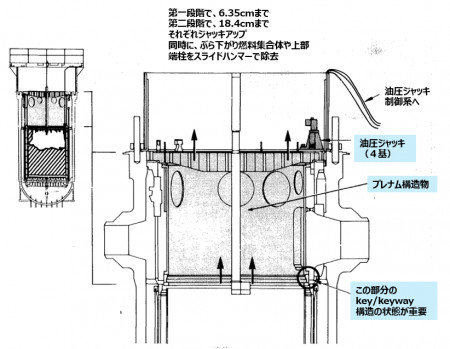

* <span style="color:blue">'''プレナム構造物の初期リフト'''</span>(ジャッキアップ)の準備として、水中カメラ、光源、取り扱いツールなどが作業プラットフォームに取り付けられ、損傷状態の調査が行われた。また、プレナム構造物に固着し、ぶらさがっていた燃料集合体や上部端栓の叩き落としツール(<span style="color:blue">'''スライドハンマー'''</span>)が投入され、これらの除去作業が行われた。'''<u>#この作業は、事故後初めて、相当量の燃料成分が、圧力容器内で移動するイベントとして注目された</u>'''。 | |||

* 油圧ジャッキのモックアップ試験が行われた。 | |||

* 初期リフトが2段階で行われ、上部プレナム構造物が18.4cm引き上げられた。段階ごとに、残留していた上部端栓やぶら下がり燃料集合体が自力で崩落したり、スライドハンマーによる除去作業が行われた。 | |||

* '''<u>燃料デブリ取り出し方法が確定(1984年5月)、実工程を担当するGPU社の強い意向で、作業信頼性の観点から、作業員による遠隔マニュアル方式が選定された</u>'''。 | |||

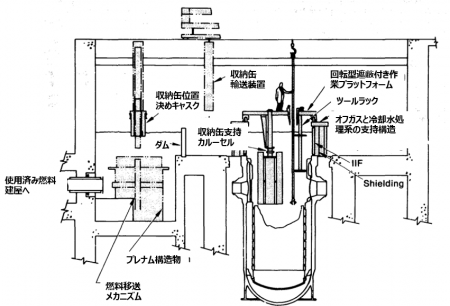

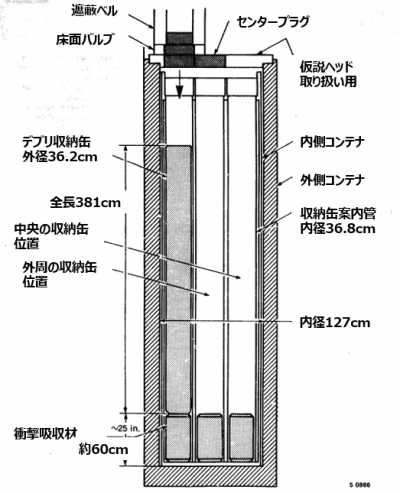

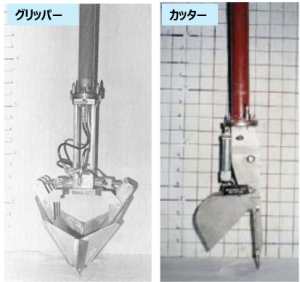

* マニュアル工法では、長尺ツールによる摘まみ上げ(<span style="color:blue">'''Pick-and-place'''</span>)工法と、真空吸引ノズルと2種類のフィルターによる<span style="color:blue">'''真空吸引工法'''</span>が併用されることとなった。これらの工法に対応させて、<span style="color:blue">'''Fuel型、Knockout型、Filter型の3タイプの収納缶'''</span>が設計された。各種長尺ツールの設計が進められた。 | |||

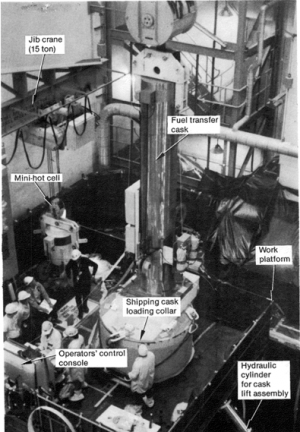

* 回収された収納缶は、使用済み燃料プールにいったん貯蔵してから、INELに構外輸送されることとなった。このための構外輸送キャスクの設計が完了した。7体の収納缶をキャスク1体に格納して輸送する方式であった。これは、Pu含有物質の輸送における二重格納という連邦法にも合致していた。 | |||

==== CAP ==== | |||

* 圧力容器内やRCS系などから採集された各種の分析用サンプルの輸送が行われた。 | |||

* INELで、11個の<span style="color:blue">'''ルースデブリサンプル'''</span>、2個の<span style="color:blue">'''リードスクリューサンプル'''</span>、1個のリードスクリュー案内管サンプル、加圧器の抵抗温度計サンプル、等の分析が進められた。 | |||

* 分析結果に基づいて、デブリベッドの事故時最高温度が2922K(UO<small><sub>2</sub></small>融点の156K下)と推定された。また、FPの分布・マスバランス評価が行われた。 | |||

==== EPICOR及びそれ以外の高レベル放射性廃棄物の処理・処分研究開発 ==== | |||

* EPICOR-IIプレフィルター 50体中46体をHICに入れて商用処分場で埋設することが決定され、そのうち37体の埋設が完了した。 | |||

* 残り4体は、低レベル廃棄物処理の研究開発に利用されることとなった。セメント固化やDowポリマー固化試験、浸出試験などが計画された。 | |||

* それ以外の<span style="color:blue">'''Abnormal Waste'''</span>については、INELでの中間貯蔵計画の検討が継続された。TRU廃棄物のカテゴリーとなると考えられ、主な対象物は、冷却系のカートリッジフィルター、有機樹脂、各種タンクのスラッジ、建屋地階の汚泥、SDSカートリッジやフィルター、原子炉建屋内の汚染された設備、等と想定された。 | |||

<span style="color:blue">'''<big>参考:[[圧力容器ヘッド取り外し計画の概要|圧力容器ヘッドの撤去]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物の撤去]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[リードスクリューサンプルの分析と自然発火性試験|リードスクリューサンプルの分析]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[上部ルースデブリの詳細分析データ|上部ルースデブリの分析]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[デブリの自然発火性確認試験]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[デブリ取り出し工法の変遷]]</big>'''</span> | |||

参考:燃料・デブリ取り出しツールの設計 | |||

=== 1985年 [6] === | |||

1984年までに廃炉への技術支援と調査が大きく進捗し、事故由来の廃棄物処分や、安全機器・電気系統のサバイバル状態の調査などはほぼ終了した。そこで、1985年から、年次報告の構成が大きく変更され、'''<u>燃料と廃棄物の取り扱いと輸送・安定化、事故評価、事故炉内部の状態評価の3プログラムに再編された</u>'''。 | |||

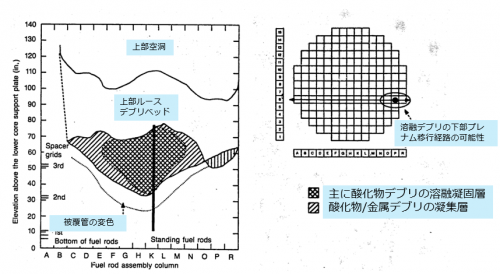

1985年の大きな進捗は、1985年5月のプレナム構造物の最終撤去と、1985年10月の炉心部からの燃料取り出し開始、であった。 | |||

==== FWHDP ==== | |||

* SDS容器の搬出とコンクリートオーバーパックでの一時埋設により、事故由来の汚染水を処理した廃棄物の処理はおおむね完了した。 | |||

* そこで、1984年までの廃棄物取り扱いプロジェクト(<span style="color:blue">'''WIP'''</span>)と、炉心部からの燃料取り出し開始にともなって開始される炉心物質の輸送(<span style="color:blue">'''Core Transportation'''</span>)プロジェクトが統合され、<span style="color:blue">'''FWHDP(Fuel and Waste Handling and Disposition Program)'''</span>に再編された。 | |||

* Core Transportationについては、1/4スケールの輸送キャスクとフルスケールのknockout収納缶の落下試験が行われた。 | |||

* 輸送キャスクの取り扱い方法および収納缶の装荷方法の検討が進捗し、輸送キャスク製造が開始された。 | |||

* デブリ収納缶内に配置する、再結合触媒の機能確認試験が行われた。 | |||

==== AEP ==== | |||

* 事故解析に係る研究開発プログラムが、<span style="color:blue">'''AEP(Accident Evaluation Program)'''</span>に再編された。 | |||

* 圧力容器内部から回収されたサンプルの分析が継続され、FPインベントリ・分布の解明が継続された。#'''<u>インベントリ評価の精緻化のためには、炉心下部や下部プレナムなどから追加サンプル採集が必要とされた</u>'''。 | |||

* 事故シナリオ解析が継続された。 | |||

* 圧力容器内のビデオ調査とサンプル採集が継続された。 | |||

* 炉心下部から下部プレナムにかけてのコアボーリング計画の具体化が進められた。 | |||

==== REP ==== | |||

* 1984年までの<span style="color:blue">'''REP'''</span>と<span style="color:blue">'''DAP'''</span>が統合された。 | |||

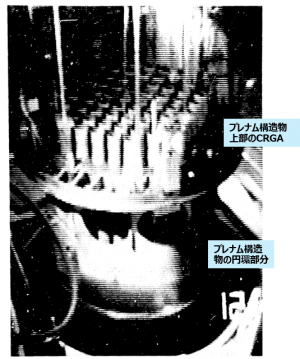

* 上部プレナム構造物が撤去された。 | |||

* 炉心部からの燃料と炉心デブリの回収が開始された。そのための準備として、回転式遮蔽付き作業プラットフォームの設置、各種の長尺ツールの設計・製作・機能確認試験、真空吸引系の取り付け、などが行われた。 | |||

* 事故時の安全機器・電気系統のサバイバル状態の確認について、原子炉建屋からさらに17個のサンプルが回収された。 | |||

* 廃棄物容器中での水素発生評価技術の開発が行われた。 | |||

<span style="color:blue">'''<big>参考:[[デブリ取り出し工法の変遷]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[初期の燃料デブリ取り出し中に得られた知見]](馬蹄形リング構造、周辺燃料集合体)</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[下部プレナム調査]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[コアボーリング調査と溶融凝固層の破砕|コアボーリング調査]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[下部プレナムデブリサンプルの分析データ|下部プレナムデブリサンプルの分析]]</big>'''</span> | |||

参考:燃料・デブリ取り出しツールの設計 | |||

=== 1986年 [7] === | |||

'''<u>1985年10月から、圧力容器内からの燃料・炉心デブリ取り出し作業が開始され、1985年12月に最初のFuel型収納缶が取り出された</u>'''。しかし、'''<u>取り出し作業開始直後から、冷却水中に微細物が繁殖し、透明度が悪化する事象が発生した</u>'''。この対策に多くの検討と時間が必要となった。1986年7月には炉心下部から下部プレナムにかけての<span style="color:blue">'''ボーリング調査'''</span>が行われ、炉内状況の理解が大きく進展した。ボーリング調査後に、この装置を用いて、<span style="color:blue">'''溶融凝固層の破砕作業'''</span>が行われた。一方で、1986年4月に、取り出した燃料の構外輸送計画が承認され、'''<u>1986年7月から、INELへの構外輸送が開始された</u>'''。 | |||

==== FWHDP ==== | |||

* 使用済みのSDS容器の埋設処分が完了し、モニタリングフェーズに移行した(埋設体のうち一体を監視)。 | |||

* 事故由来水を処理した後の処理水の取り扱い計画が策定され、一部はRCS系に戻して冷却水として再利用すること、大部分は<span style="color:blue">'''蒸発処理'''</span>することが決定された。 | |||

* 1986年初旬に、<span style="color:blue">'''微生物発生による冷却水の水質悪化問題'''</span>が発生し、水質改善方法が検討された。殺生物剤としては過酸化水素が有効であることが確認された。 | |||

* あらかじめ設置されていた冷却水浄化系(<span style="color:blue">'''DWCS'''</span>)は、水質浄化にあまり有効ではないことが確認された。大きな原因は、微粒子や生物の死骸による金属フィルターのつまりであった。 | |||

* 凝固剤を投入してつまりを改善するとともに、1987年以降に改良したDWCS系を投入することが計画された(フィルターサイズを粗くする対策:0.5μmから20μmに変更)。 | |||

==== AEP ==== | |||

* 下部プレナムのビデオ調査とサンプル分析が行われた。 | |||

* <span style="color:blue">'''ボーリング調査'''</span>により、ボーリングサンプルの採集と炉心下部から下部プレナムにかけての調査が行われた。 | |||

* ボーリング調査により、下部プレナムへのデブリ移行経路が明らかになり、事故シナリオとデブリ分布が更新された。<u>'''#炉心周辺部から下部プレナムにデブリ移行し、LCSAの損傷やデブリ付着は軽微である'''</u>。 | |||

* 原子炉建屋内のサンプル採集と分析が継続され、分析結果にもとづいてFPインベントリ評価が継続された。 | |||

==== REP ==== | ==== REP ==== | ||

* 燃料デブリ取り出しが本格化し、1986年内に、炉心物質の約20%が取り出された。 | |||

* 取り出しでは、主に、マニュアル操作での長尺ツールを用いて、ルースデブリ粒子を収納缶に回収する作業が行われた(<span style="color:blue">'''Pick-and-place工法'''</span>)。 | |||

* 取り出し作業は、冷却水の水質改善とコアボーリング作業で一時中断された。 | |||

* 1986年8-11月にかけて、ボーリング装置を用いて、<span style="color:blue">'''溶融凝固デブリの破砕作業'''</span>が行われた。最終的に、ブラインド状態で、400か所以上のボーリングが行われ、溶融凝固層が破砕された。 | |||

* 1986年12月に、溶融凝固層破砕後に、デブリ取り出し作業が再開された。 | |||

* 一方で、LCSAと下部プレナムデブリの取り出し計画の検討が継続され、<span style="color:blue">'''プラズマアーク'''</span>による構造物解体と遠隔取り扱いによる構造物・デブリ回収が採用されることとなった。 | |||

* トリだ明日LCSAはCore Flood Tank内に貯蔵されることとなった。'''<u>#CFT周辺は、デブリ取り出し作業であまり利用されておらず、作業員の被ばくを極力抑制する観点で、その利用が決定された</u>'''。 | |||

* RCS系については、加圧器、スプレー系、プレナムからのデブリ取り出しシステムの設計が開始された。 | |||

* 主要なRCS機器、建屋地階、冷却水処理系のmakeupフィルターについて、ex-vesselデブリの位置と物量の調査が継続された(予想より少ないデブリ量が検出された)。 | |||

* GPU社は、デブリ取り出しと除染後のTMI-2管理計画をNRCに提出した。プラントはPost-Defueling Monitored Storage状態で維持する方針が示された。 | |||

==== TMI-2で得られた知見の活用 ==== | |||

* 高レベル放射性廃棄物の取り扱い技術(特に、事故由来水を処理したEPICOR-IIとSDS廃棄物)、事故時の安全設備や電気系統のサバイバル状態の調査、産業界での規格基準高度化への知見提供、産業界への事故の教訓の知見提供、事故進展中のRCS系での熱水力ふるまい、炉心損傷進展、FPふるまいについての解析結果の提供、等について、進捗報告が行われた。 | |||

<span style="color:blue">'''<big>参考:[[下部プレナム調査]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[コアボーリング調査と溶融凝固層の破砕|コアボーリング調査]]</big>'''</span> | |||

<big><span style="color:blue">'''参考:[[一部形状を残していた燃料集合体の詳細分析データ|形状を残した燃料集合体上部サンプルの分析]]'''</span></big> | |||

<big><span style="color:blue">'''参考:[[上部クラスト及び溶融プールから採取された燃料デブリ試料の分析結果(微細構造、元素組成)|コアボーリングサンプルの分析]]'''</span></big> | |||

参考:燃料・デブリ取り出しツールの設計 | |||

=== 1987年 [8] === | |||

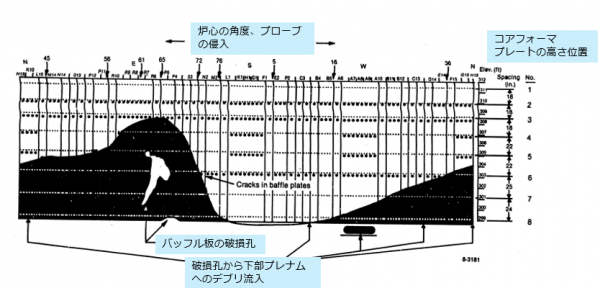

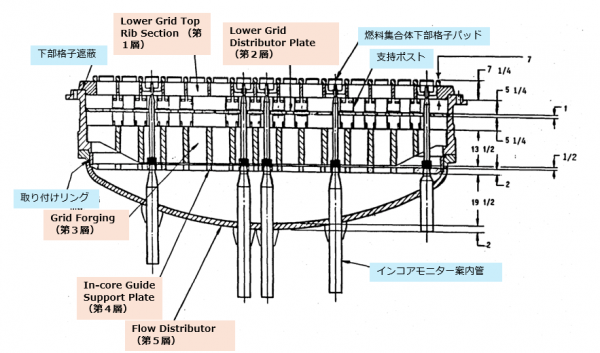

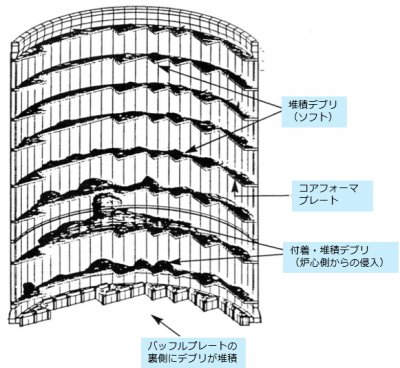

1987年には、長尺ツールを用いた炉心部からデブリ取り出しが進捗した。さらに、<span style="color:blue">'''切り株燃料集合体の取り出し'''</span>が開始された。これらの過程で、取り出しツールに様々な工夫が加えられた。また、LCSA、UCLAの解体計画、下部プレナムからのデブリ取り出し計画の具体化が進められた。<span style="color:blue">'''LCSA解体'''</span>では、作業進捗中にその強度をできるだけ維持するため、プラズマアークによるプレートの切断とコアボーリング装置によるポストやボルト部の破砕を効率的に組み合わせることとなった。5層構造のLCSAを上部から一層ずつ解体・撤去し、その間に堆積しているデブリを、<span style="color:blue">'''pick-and-place'''</span>あるいは<span style="color:blue">'''真空吸引'''</span>で回収していくこととなった。<span style="color:blue">'''UCLA解体'''</span>では、切断回数をできるだけ減らすように、プラズマアークによるバッフル板の縦方向と横方向の切断部位が検討された。バッフル板の開口部から長尺ツールを挿入し、<span style="color:blue">'''コアフォーマ領域'''</span>に堆積しているデブリをかきとることが計画された。<span style="color:blue">'''下部プレナム堆積デブリ'''</span>については、粒子状デブリをpick-and-placeと真空吸引で除去しつつ、堆積状態によってツールを改良していくこととされた。また、<span style="color:blue">'''Defueling Tool Advisory Group'''</span>が設置され、これらの作業に必要となるツールの開発や、燃料取り出し終了後のモニタリングフェーズへの移行方法について検討が開始された。RCS系に堆積していたデブリの回収が進捗し、ex-vesselデブリ中の核物質量の評価が進められた。 | |||

燃料・炉心デブリの構外輸送が進捗し、合計22回の輸送で、燃料物質の約53%がINELに移送された。Accident Evaluation Programの修正版が刊行され、今後必要となる内部調査とサンプル分析について整理された。事故シナリオ解析作業がほぼ終了し、事故シナリオが提示された。 | |||

==== FWHDP ==== | |||

* 最初の事故由来高レベル廃棄物(<span style="color:blue">'''Abnormal waste'''</span>、SDSフィルター容器)の搬出が行われた。最終処分概念が定められるまで、INELで数10年間貯蔵されることtなった。 | |||

* 輸送キャスクを用いたデブリ収納缶の構外輸送が、合計22回実施された。 | |||

==== AEP ==== | |||

* AEP計画の改定版が発行された。 | |||

* RCS系での燃料とFP分布把握のための計測とサンプル分析が継続された。 | |||

* 燃料取り出し作業中のビデオ撮影が行われ、画像解析が進められた。 | |||

* 事故シナリオの解析がほぼ終了した。 | |||

* ボーリングサンプルの分析が完了し、得られた知見の解析が進められた。 | |||

* TMI-2知見に基づく、シビアアクシデント標準問題とデータベースの整備が、OECD/NEA/CSNIとの共同で進められた。 | |||

==== TIP(REPを含む) ==== | |||

* 炉心部からのルースデブリのpick-and-placeでの回収がほぼ完了した。 | |||

* 切り株燃料集合体のpick-and-placeが進捗し、1体を残して炉心から取り出された。 | |||

* これらの作業中に、炉心周辺部のボーリングできなかった部分からデブリが崩落し、回収が進められた。 | |||

* LCSAとUCLAの解体方法と下部プレナムデブリの回収方法の計画が進められた。 | |||

* 下部プレナムでのデブリ堆積状態を調査することで、真空吸引系が効率的に利用できるようになった。 | |||

* Defueling Tooling Advisory Groupが設置され、燃料取り出し完了からモニタリング開始までの移行期に関する検討が開始された。 | |||

==== TMI-2で得られた知見の活用 ==== | |||

* 高レベル廃棄物の減容技術(SDS樹脂やEPICOR-IIのプレフィルターなど) | |||

* 大型廃棄物の解体技術と処分技術 | |||

* 収納缶内部での可燃性ガス対策 | |||

* 高強度コンテナ(<span style="color:blue">'''HIC'''</span>)の開発 | |||

'''<big>参考:デブリ取り出しの進捗、ツールの改良</big>''' | |||

'''<big>参考:[[TMI-2での事故進展に伴うデブリ移行挙動|TMI-2事故シナリオ]]</big>''' | |||

'''<big>参考:ex-vessel debrisの回収と分析</big>''' | |||

=== 1988年 [9] === | |||

==== FWHDP ==== | |||

* 1988年末までに、34回のデブリ構外輸送が実施され、炉心デブリの約2/3がINELに輸送完了した(約136トンの内、約90トン、収納缶238体)。INELで当面30年間保管される。 | |||

* SDSゼオライト5体を、<span style="color:blue">'''Abnormal waste'''</span>としてINELに移送・保管が提案された。 | |||

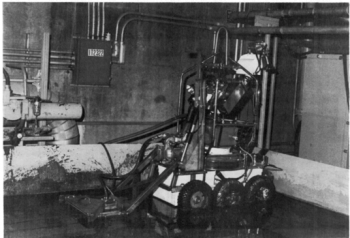

* 原子炉建屋地階のロボットによる除染作業が進められた。 | |||

==== AEP ==== | |||

* ANS Topical meetingで、この段階までに得られた知見が共有された(内部調査、サンプル分析、事故シナリオ、データベース、など)。 | |||

* FPと燃料成分の、RCS系と圧力容器内の探査と特性評価が継続された。 | |||

* デブリ取り出し作業の進捗と、コアボーリング調査サンプルの分析により、事故シナリオ理解の精緻化が進んだ。 | |||

* ほぼすべての事故データ解析が終了し、TMI-2データベースに格納された。 | |||

* TMI-2標準問題の解析がOECD/NEAにおける国際協力で実施され、フェーズ1と2が完了した。 | |||

* TMI-2事故評価にかかわる400本以上のレポートが整理され、1988年以降のサンプル採集と分析計画が刊行された[14]。 | |||

* さらに、デブリ取り出し、内部調査により、新たに重要事象2個が見いだされた。 | |||

# バッフル板の大きな損傷が発生。溶融デブリにより熱ショックがあったと推定。 | |||

# 2B系冷却水ポンプトランジエント(174分)に関する解析が更新され、160kgの水素発生と、プレナム構造物の温度プロファイルが示された(実際の観測結果と整合)。 | |||

'''<u>#この時点で、サンプル分析の完了、FP分布の確定、事故シナリオの最終まとめ、標準問題の整備、だけが残されている</u>。''' | |||

==== TIP(REPを含む) ==== | |||

* 1988年1月、LCSAの解体が開始され、1年間継続された。 | |||

* 1988年12月までに、LCSAの5層構造の内4層を切り出し、3層を圧力容器から取り出し、<span style="color:blue">'''Core Flood Tank-A'''</span>に貯蔵された。 | |||

* LCSAの5層プレート間と、加圧器内部から、Pick-and-place工法でデブリが回収された。油圧式の<span style="color:blue">'''vise grip plier'''</span>、<span style="color:blue">'''エアリフトシステム'''</span>(2系統)、<span style="color:blue">'''真空ポンプリフトシステム'''</span>、潜水艦型ロボット(<span style="color:blue">'''Mini-Rover'''</span>)などが使用された。 | |||

* LCSAの解体・撤去には、計装管切断用のソー、<span style="color:blue">'''ボーリング装置'''</span>、<span style="color:blue">'''プラズマアークトーチ(ACES)'''</span>、油圧駆動のデブリブラシ、デブリフラッシング用の高圧スプレー、などが用いられた。切断したLCSA構造物が、Core Flood Tankに貯蔵できるように、できるだけ付着デブリが除去された。 | |||

* アークプラズマトーチ移動用のX-Yブリッジを、作業中に下部プレナムから巻き上がる粒子デブリでの汚染や詰まりから守るため、LCSA開口部に逆アンブレラ型のツールが取り付けられた。 | |||

* デブリ取り出し作業中に、いくつかの課題が発生し、取り出し作業が遅延した。 | |||

# 想定外のドリルコンディション(水質透明度の低下、ドリル作業を粒子デブリや瓦礫が妨害) | |||

# 設備の故障(プラズマトーチ寿命が一定しない、プラズマアーク装置を移動するX-Yブリッジとトロリーの故障) | |||

# 各種ツールの除染や交換作業時間の長期化(作業員の被ばく低減措置が必要) | |||

* 残されるデブリ取り出しタスクは、 | |||

# LCSAの解体とデブリ取り出し | |||

# 下部プレナムからのデブリ取り出し | |||

# UCSAの解体とデブリ取り出し | |||

# 圧力容器内の最終クリーンアップ、上部端栓の処理処分(圧力容器外に仮に保管中) | |||

* 1988年12月時点で、まだ、約12.2トンのデブリがLCSA上に、約27.2トンが下部プレナムに残留していた(18トンは事故時に、9トンはデブリ取り出し作業で)。また、4.2トンがコアフォーマ領域に残留していた(#1987.12のビデオ調査)。 | |||

* 収納缶218体分の燃料と炉心デブリが収納缶に回収され、圧力容器から搬出された(94.6トン)。 | |||

==== TMI-2で得られた知見の活用 ==== | |||

* 1987年までと同様 | |||

'''<big>参考:デブリ取り出しの進捗、ツールの改良</big>''' | |||

'''<big>参考:[[TMI-2での事故進展に伴うデブリ移行挙動|TMI-2事故シナリオ]]</big>''' | |||

'''<big>参考:ex-vessel debrisの回収と分析</big>''' | |||

=== 1989年 [10] === | |||

==== FWHDP ==== | |||

* 1989年末までに、46回のデブリ構外輸送が実施され、炉心デブリの約98%がINELに輸送完了した(約136トンの内、約132トン、収納缶322体)。 | |||

* INELで当面30年間保管されるが、貯蔵法の別オプション(ドライキャスクと収納缶の乾燥システム)について予備検討が行われた。 | |||

==== AEP ==== | |||

* 事故シナリオ理解の更新 | |||

* 事故進展中の燃料・FPの移動評価 | |||

* 溶融プール形成と下部プレナムへの溶融デブリ移行のメカニズム検討 | |||

* 溶融デブリと下部プレナムの相互作用の解析 | |||

* TMI-2データベース完成と、OECD/NEA/CSNIによる標準問題エクササイズ終了 | |||

* 圧力容器内サンプルの分析完了。その結果は、Nucl. Technol.で公開、および、ANS/ENS合同国際ワーク出府で共有[70] | |||

==== TIP(REPを含む) ==== | |||

* LCSAの解体と取りだし、<span style="color:blue">'''Core Flood Tank-A'''</span>への貯蔵完了 | |||

* 下部プレナムデブリの取り出し完了。ルースデブリは吸引回収、あるいはエアリフト使用。瓦礫デブリは打撃破砕 | |||

* UCSAの解体と取り出し、コアフォーマ領域からのデブリ回収完了 | |||

* '''<u>1989年内に、圧力容器内のデブリと構造物の取り出し作業がほぼ完了</u>''' | |||

* 1989年12月から、<span style="color:blue">'''最終クリーンアップと最終検査'''</span>を開始 | |||

=== 1990年 [11] === | |||

==== FWHDP ==== | |||

* 49回のデブリ構外輸送により、収納缶342体のINEL輸送が完了した。 | |||

* NRCスポンサーにより、EPICOR-IIプレフィルターの処理技術開発が行われた。 | |||

* TMI-2での事故処理、廃炉、デブリ取りだし、デブリ・廃棄物輸送などに使用された各種設備・ツールの現状調査と状態評価が行われた。その結果に基づいて、処分、貯蔵、研究利用、一般展示、などに分類された。一般展示は、EBR-Iで行われることとなった。 | |||

==== AEP ==== | |||

* 事故進展理解の完了 | |||

* 事故シナリオの整備 | |||

* TMI-2データベース整備、標準問題の整備 | |||

* 国際協力による、TMI-2標準問題のエクササイズ解析 | |||

* NRCスポンサーによる、<span style="color:blue">'''Vessel Investigation Project(VIP)'''</span>用に、31個の下部ヘッドサンプル採集 | |||

==== TIP(REPを含む) ==== | |||

* 1989年12月、圧力容器内からの燃料物質の取り出し完了 | |||

* 1990年1月、最終クリーンアップとビデオ調査完了。'''<u>#許容できるレベルまでの燃料物質取り出しは完了と判定(回収目標:圧力容器内の燃料成分の残留は、装荷量の<1%)</u>''' | |||

* 1990年3月、DOEのTechnical Integration Office閉鎖、10年半の活動終了。 | |||

== 安全機器や設備のサバイバル状態、'''1980年まで''' == | |||

* 事故時の安全設備の適切な制御と運転はアクシデントマネージメントの鍵であり、TMI-2事故進展中の稼働状況に係る知見を得ることは重要である。<span style="color:blue">'''Instrumentation and Electrical Equipment Survivability Planning Group(IEPG)'''</span>が設置され、破損モードの同定、設計時の動作標準条件と実動作の比較、クラス1E設備の脆弱性の分析、品質管理、規制基準、設計などへの修正点の提案、TMI-2事故進展理解の向上、等のために、 | |||

*# 安全機器や設備、および電気・機械系統の現地調査と動作試験 | |||

*# コンポネントのテスト目的と方法の決定 | |||

*# アーカイブとして保管するコンポネントやサンプルの決定、が実施されることとなった。 | |||

* 約200個の機器デバイスのサーベイ計画が立案され、初期に調査されるべき安全機器12個を同定し、そののサーベイが実施された。 | |||

* コンポネントの撤去、防護、動作試験(例:線量計HP-RT-211を撤去し、SNLに送付)が進められた。 | |||

* 付属するケーブル類、ソースレンジアンプ(N1-AMP-2)、チャージアンプ(YM-AMP-7023)などが回収予定とされた。 | |||

* 建屋内の画像調査については、CCTVシステムが原子炉建屋内に導入され、ポータブルTVカメラやポータブル暗視カメラが準備された。 | |||

* 安全システムのレビューが進められ、初期にデータ分析が必要な安全・モニタリング設備として、<span style="color:blue">'''SPND(Self-Powered Neutron Detector)'''</span>が重要であることが同定された。 | |||

== 建屋内の線量調査と線量低減(環境改善)、廃棄物、'''1980年まで''' == | |||

* 総合計画レポート[12]において、TIO所属の専門家により、放射性物質の移行と堆積・分布状態にかかわるデータ取得計画('''<u>Recommended Data Acquisition Tasks at TMI-2 Relating to Fission Products Transport, Deposition, and Environments Characterization</u>''')と、除染と被ばく抑制に係るデータ取得計画('''<u>Recommended Data Acquisition Tasks at TMI-2 Relating to Decontamination and Personnel Exposure Control</u>''')におけるタスクが整理された。 | |||

* <span style="color:blue">'''原子炉冷却水一次系(RCS系)'''</span>について、サンプリングの対象物が選定された(RCS系スラッジ、冷却水浄化フィルターと樹脂、RCS冷却水、RCBT堆積物、ドレインタンク底部のスラッジや粒子)。 | |||

* 圧力容器から放出されてRCS系に堆積しているデブリ(ex-vessel debris)の堆積位置や状態の測定に向けて、ガンマスキャン、中性子、超音波、赤外などの測定方法のレビューが行われた。 | |||

* 原子炉建屋内については、エアクーラー、建屋地階サンプ、水素再結合器、建屋雰囲気、等のサンプリングの優先度が高いとされた。 | |||

* 放射性物質の環境放出と建屋内コンクリートや設備表面の堆積については、原子炉建屋床面の線量マップ作成、設備表面サンプルの分析、さらに、初期の除染試験が行われた。# '''<u>作業員の被ばく線量の適切なコントロールが重視され、ALARAの考え方に基づくことが示された</u>'''。 | |||

* 環境への放射性物質放出評価について、TMI-2炉周辺のモニタリング計画が提示された。 | |||

* 放射性廃棄物の取り扱いについては、冷却水系や除染対象となる各種の溶液からの放射性物質除去、処理により汚染されるイオン交換樹脂やライナーなどの安定化、および、最終的な廃棄体の調製、移送、処分について、概要計画が示された | |||

* 短期プロジェクトとして、18課題が整理され、それぞれについてワークスコープ、スケジュール、予算見積もりが行われた。同定された研究開発課題は、'''<u>中間貯蔵の基準策定、イオン交換剤の安定化と線量や化学反応の影響調査、イオン交換剤やスラッジフィルターなどの固化処理技術、脱水したイオン交換剤の高強度の貯蔵・輸送・貯蔵コンテナの開発、放射性廃棄物の減容技術、イオン交換方式の高性能化</u>'''、などに係るものであった。 | |||

* <span style="color:blue">'''SDSイオン交換樹脂やEPICOR-IIのプレフィルターライナー'''</span>の分析計画が策定された。 | |||

== 知見とデータのアーカイブ、'''1980年まで''' == | |||

* TMI-2知見の産業界への効果的な共有、および、産業界側のニーズの整理の重要性が指摘され、公式に承認されたTMI-2事故情報として<span style="color:blue">'''GENDレポート'''</span>が刊行されることとなった[12]。また、GENDレポートに準ずる非公式レポートとして<span style="color:blue">'''GEND-INFレポート'''</span>が刊行されることとなった[12]。以下の項目の調査の重要性が共有された。 | |||

** 安全設備と電気系統のサバイバル状態 | |||

** FP移送と付着・体積 | |||

** 建屋の除染、廃棄物減容技術 | |||

** 圧力容器内へのアクセスとモニタリング | |||

** 放射性廃棄物の取り扱い | |||

** 原子炉建屋の損傷 | |||

** 原子炉建屋地階の排水溝デブリの同定 | |||

** 一次系圧力バウンダリ | |||

** プラント運転にかかわる機器やコンポネントのサバイバル状態(ポンプ、バルブ、など) | |||

** 臨界性制御 | |||

** 炉心損傷状態、燃料取り出し方法 | |||

** 破損燃料や炉心物質の格納と輸送 | |||

** 事故時の燃料ふるまい | |||

== 炉心と燃料の状態、'''1980年まで''' == | |||

* TIOにより、圧力容器内の調査計画として、以下の廃炉工程5段階について、基本計画が立案され、内部調査や燃料取り出しの進捗に伴って修正されることとなった。('''<u>Recommendations on TMI-2 Core Damage Examinations, 1980</u>''') | |||

# ヘッド撤去前 | |||

# 上部プレナム構造物撤去前 | |||

# 燃料取り出し開始前 | |||

# 燃料取り出しの進捗中 | |||

# 燃料取り出し完了後 | |||

* GEND-001レポートにおいて、最初の取り出し方法や代替法などのとりまとめ('''<u>Scoping Studies of the Alternative Options for Defueling, Packaging, and Disposal of the TMI-2 Spent Fuel Core</u>''')と。事故シナリオの評価に向けた調査項目('''<u>TMI-2 Fuel and Core Components Examinations, 1980</u>''')が示された[12]。 | |||

* まず、'''<u>通常の燃料交換に準ずる方法での燃料取り出しが可能かどうかを確認するために</u>'''、初期の圧力容器内の調査方法として、圧力容器上部ヘッドに取り付けられている制御棒駆動メカニズム(<span style="color:blue">'''CRDM: Control Rod Drive Mechanism'''</span>) を撤去して、<span style="color:blue">'''ヘッド開口部から小型CCTVカメラを挿入'''</span>し、制御棒案内管アッセンブリ(<span style="color:blue">'''CRGA: Control Rod Guide Assembly'''</span>)上部から燃料集合体の上部付近を調査する基本計画が整理された。併せて、CCTV挿入箇所の調査基本計画が立案された。 | |||

* <span style="color:blue">'''インコアモニターの現状調査'''</span>により、圧力容器内の状態を推定する調査計画が立案され、生き残っているモニターからの信号取得方法や補正方法が検討された。 | |||

* <span style="color:blue">'''核燃料物質の計量管理'''</span>については、通常は燃料集合体ごとの管理が行われるが、事故炉で発生する破損燃料やデブリの計量についての計量方法の検討が開始された。この横目は、以下の3段階で行われることとなった | |||

** Phase-I: 課題の同定、計量管理システムの定義 | |||

** Phase-II:詳細設計、機器、方法、コンピューター制御 | |||

** Phase-III:機器システム製作、プログラミング | |||

* <span style="color:blue">'''破損燃料の回収・保管技術'''</span>については、候補技術の抽出とスクリーニングと、破損燃料収納缶の概念設計が行われた。この項目は、以下の5段階で行われることとなった。 | |||

** Phase-I: 候補技術の抽出とスクリーニング | |||

** Phase-II: 選定された技術の基礎試験と、破損燃料やデブリ取り出しに向けた概念設計 | |||

** Phase-III: Phase-IとIIの技術レポート | |||

** Phase-IV: 装置・機器設計と製作、運転方法の開発 | |||

** Phase-V: 未照射材を用いた<span style="color:blue">'''フルスケールモックアップ'''</span> | |||

* 長期間にわたり、破損燃料や炉心物質がホウ酸水溶液中に保持されることの影響評価が行われ、TMI-2の圧力容器内では'''<u>鋼材の腐食増加などは起こらない</u>'''と結論された。 | |||

* <span style="color:blue">'''炉内状態の推定'''</span>については、最初のとりまとめレポートが1981年に発行されることとなった。 | |||

== DAP (Data Acquisition Program) 、'''1981~1984年''' == | |||

=== 1981年 === | |||

==== 安全機器や設備のサバイバル状態 ==== | |||

* 原子炉建屋内機器の状態調査について、エリアモニター2台、ルースパートモニター(LPM)チャージコンバーター2台、ソースレンジ中性子チャンネルプリアンプ1台、マルチコンダクターケーブル1セットが原子炉建屋から回収された。 | |||

* SNLで、エリアモニターHP-R-211の分析が行われ、線量影響が評価された。事故時の建屋内線量は10R/hと評価され、この線量計の設計上限値を超えていた。詳細は、<span style="color:blue">'''GEND-INF-008'''</span>で報告された[15]。また、HP-R-211のコネクターとケーブルの接続不良について、高線量による絶縁不良が発生していたことが解析された。ケーブル自体の損傷は見られなかった。 | |||

* チャージコンバーターについては、YM-AMP-7023と7025のテストが行われた。事故時の高線量で、これらの機器は故障していたことが確認された。また、金属酸化物半導体(MOS)を装荷したField-Effect Transistorの動作確認が行われ、高線量(約10<sup><small>5</small></sup> Rad)により半導体が劣化していたことが確認された。 | |||

* ソースレンジプリアンプNI-AMP-2も回収されて損傷状態が検査されたが、機器自体には大きな損傷は見られなかった。ケーブルコネクションに課題があった可能性があり、調査が継続されることとなった。 | |||

* INELで、<span style="color:blue">'''SPND'''</span>の事故時の高温環境に対するレスポンスの分析が行われた。その結果、事故進展中の定量的な温度と時間変化のモニターとしては使えないことが確認された。 | |||

* 1980年度に選定された12個の安全設備のin situ動作試験が行われ、おのおのの動作状況が確認された[15]。さらに、22個の全然設備のin situ試験が継続されている。 | |||

[[ファイル:年報2.png|サムネイル|600x600ピクセル|'''<big>図2 1981年時点での建屋内サンプリング箇所 [2]</big>''']] | |||

==== 建屋内の線量調査と環境改善 ==== | |||

* この分野については、(1)事故時のFP移行と一次系などへの付着評価、(2)除染と作業員被ばく低減、(3)事故シナリオ評価、が進められた。 | |||

===== 原子炉一次系について ===== | |||

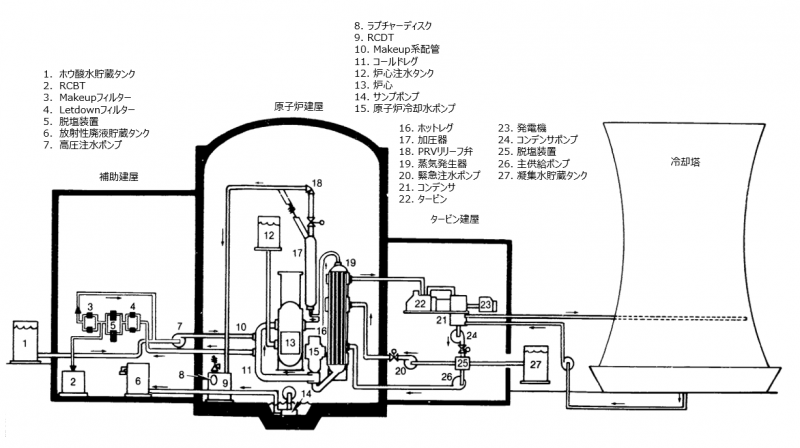

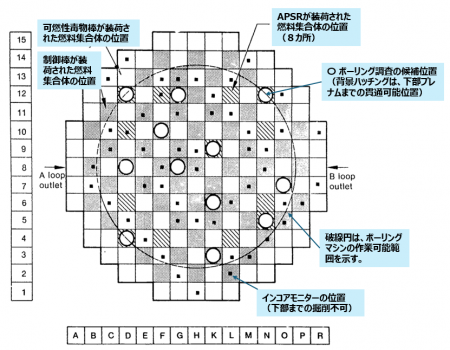

* 燃料棒の破損状態、FP分布、構造物の腐食状態、などの評価に向けて、一次系のサンプリング部位が同定された('''図2''')[2]。一時冷却水系の滞留水、MakeupフィルターとLetdownフィルター、及び、脱塩樹脂(Letdown Demineralizer)の付着・堆積物、RCBT滞留水、などが重要サンプリングポイントとして同定された。 | |||

* MakeupフィルターとLetdown Demineralizerについては、高線量のフィルター5B,2A,2B,4A,4Bの回収方法が検討された。フィルターと付着物が、B&W社、EG&G社に、分析のために輸送された。予備分析の結果、付着物は酸に可溶性および難溶性の物質が混在し、ほとんどが1~5μm以下の粒子であった。線量は、470 μCi/g(α線)、2.3 x 10<sup><small>4</small></sup> μCi/g(ベータ線)であった。 | |||

* 液体サンプルについては、毎週1回の頻度でサンプリングが行われた。さらに、150 mlのサンプル(浮遊物込み)が採集され、エクソン社(ENICO)とEG&G社で分析された。分析項目は、外観調査、γ分光、α/β測定、I-129、H-3、C-14、Ce-144の分析、元素分析、pH測定、電気伝導度、密度、であった。ろ過後のサンプルについては、秤量、XRD、DCES(Direct Emission Spectroscopy)、ガンマ分光、が行われた。分析結果の詳細は、<span style="color:blue">'''GEND-015'''</span>で報告された[16]。 | |||

* スラッジサンプルについては、圧力容器、加圧器、蒸気発生器シート、主蒸気配管、などからのスラッジサンプル回収方法が検討された。かきとり方法が最も簡便だが、蒸気発生器にしかつかえないと判定された。冷却水中にスラッジを巻き上げて濁りとして回収する方が実用的と指摘された。 | |||

* RCBTサンプルについては、サンプル回収され、INELで分析が行われた。 | |||

* RCS系の燃料物質の付着・堆積状態については、サンプル分析方法について、<span style="color:blue">'''GEND-018'''</span>にとりまとめられた[17]。 | |||

* ポータブルγ線検出器の現地試験が行われた。 | |||

===== 原子炉建屋とサポート系について ===== | |||

* 原子炉建屋内の線量分布測定が行われ、線量マップがとりまとめられた。線量分布は非均質であり、ホットスポットが同定された。圧力容器ヘッド上で、作業プラットフォームを支える円筒形構造物(サービスストラクチャー)や原子炉建屋の比較的上層階の床面でのβ線量が相対的に高い、などの結果が得られた。 | |||

* エアクーラーサンプル、地階サンプサンプルの採集と分析が行われた。 | |||

===== 設備や床面の堆積物、環境放出について ===== | |||

* 原子炉建屋内床面の堆積物サンプルの採集と分析が行われた。 | |||

===== 事故シナリオ評価について ===== | |||

* 事故時の建屋内温度分布の推定が行われ、<span style="color:blue">'''GEND-020'''</span>とに評価結果がまとめられた[18]。 | |||

* 事故進展中に原子炉建屋内で発生した水素燃焼について予備的な検討が行われた。 | |||

===== 除染効果の評価について ===== | |||

* 1982年に実施予定の<span style="color:blue">'''総合除染試験'''</span>にむけて、概要計画が策定された。 | |||

===== 建屋内エントリーについて ===== | |||

* 24回の原子炉建屋内エントリーにおいて、<span style="color:blue">'''総合除染試験'''</span>の準備やサンプリングなどの作業が行われた。 | |||

===== 個人線量計について ===== | |||

* 作業員の被ばく低減について、ALARA(As Low As Reasonably Acheivable)の考え方に基づくことが確認された。 | |||

* 作業員被ばく低減方針について、<span style="color:blue">'''GEND-004'''</span>にとりまとめられた[19]。 | |||

==== 炉内調査計画 ==== | |||

* 1981.10から、INELのリードの下で、建屋内及び圧力容器内の調査、サンプリング、取り扱い、格納、分析の、計画と実行プランを具体化開始した。 | |||

* In-Vessel Data Acquisition Planの検討では、データ採集の目的が4項目に整理された。計画案のレビューが行われた。 | |||

# 現行のプラント設計基準の改良あるいは検証 | |||

# NRCの規制サポート | |||

# 解析コードの高度化 | |||

# コスト効率、実効性 | |||

==== 廃棄物取り扱い ==== | |||

* 事故により、約1900m<small><sup>3</sup></small>の汚染水が補助建屋と燃料取り扱い建屋に移行した。これらは、<span style="color:blue">'''EPICOR-II'''</span>で処理された。 | |||

* 処理後のライナー(高線量50個、低線量22個)のうち、高線量の1個:PF-16をバッテルコロンバス研究所に移送し、分析が行われた。 | |||

* バッテル研究所では、外観観察、ガス分析、コアサンプル分析、液体サンプル分析、γスキャンが行われた。 | |||

==== 文書化、アーカイブ ==== | |||

* アーカイブの保管体制が整備され、知見・データの文書化方法、今後のデータ点数増大対策、およびデータの品質管理、等の放送が確認された。 | |||

* 公式レポートは、GEND-XXXとナンバリングされ、広い研究開発分野において重要であり、かつ、研究プロジェクトの終了によるなんらかの推奨を含むものとされた。 | |||

* 非公式レポートは、GEND-INF-XXXとナンバリングされ、予備的な検討結果や全体プロジェクトとのうちの一部の成果をまとめたものとされた。 | |||

* 1981年内に、14本のGENDレポートと、12本のGEND-INFレポートが刊行された。 | |||

=== 1982年 === | |||

[[ファイル:年報7.png|サムネイル|500x500ピクセル|'''<big>図3 事故時の原子炉建屋内の温度測定値 [3]</big>''']] | |||

==== 安全機器や設備のサバイバル状態 ==== | |||

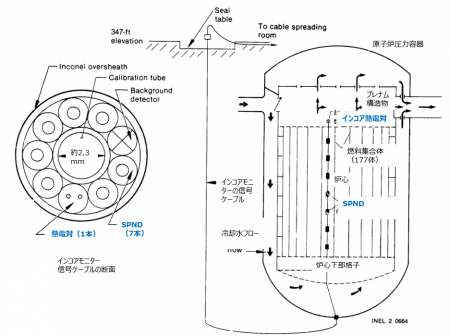

* <span style="color:blue">'''インコアモニター'''</span>について(圧力容器下部から、燃料集合体のうち52体に挿入、リード線の全長39m)、炉心下部の比較的損傷を受けていない領域でのインコアモニターのサバイバル状態が調査された(364本のSPND、52本のバックグランド検出器、52個の熱電対)。炉心の中央では損傷がさらに大きく、ほとんどの計測系が生き残っていなかった。熱電対は52個が全滅、SPND系は416本(364+52)中22本が生き残っていた。 | |||

* <span style="color:blue">'''APSR'''</span>について、APSR8本を、事故直後の25%引き抜き位置から、圧力容器内に挿入する試験が実施され、荷重、ノイズ、トルクなどが計測された[20]。2本は、全挿まで5%位置まで、1本は18%位置まで、3本はほとんど動かなかった。これらは、炉内状況の推定に参考知見として用いられた。その後、制御棒や可燃性毒物棒のリードスクリューの接続外し作業が行われた。 | |||

<span style="color:blue">'''<big>参考:[[APSR(軸方向出力調整棒)挿入試験|APSR挿入試験]]</big>'''</span> | |||

* ポーラークレーンについて、レールとトロリーの電気駆動系、ペンダントケーブルの一部、が事故時の水素燃焼イベントにより損傷していたため、修理・交換が行われた[21]。それ以外の関連設備について、再稼働試験に向けて、目視確認と非破壊検査が行われた。 | |||

* 原子炉建屋内の線量計による損傷状態評価について、4個の線量モニターが原子炉建屋から回収され、事故時の建屋内環境と損傷モードの調査が進められた。 | |||

* 圧力伝達器(Pressure Transmitter、建屋内に58個、安全設備と接続)について、事故時の損傷状態が調査された。 | |||

* 約70個の電気コンポネントの調査が行われた。そのうち23個は総合除染試験の効果を確認するために再調査されることとなった。12個の電気コンポネントは事故で不具合が発生しており、そのうち4個は詳細調査のため、建屋から搬出された。さらに5個が搬出予定となった。 | |||

* ケーブル、コネクション、貫通部については、全長152kmのケーブルやコネクションが建屋壁床を貫通して配線されており、それらの調査が進められた。 | |||

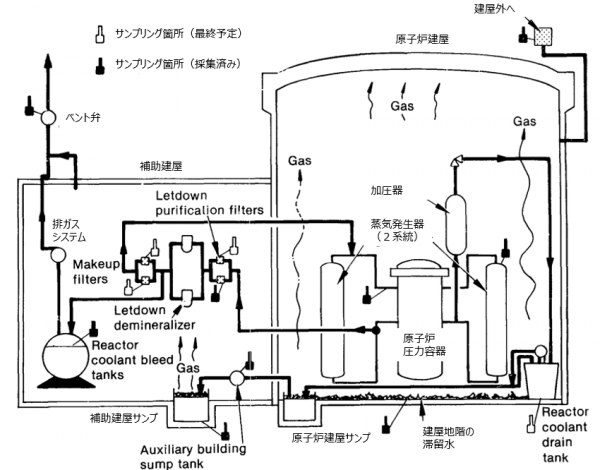

* 抵抗温度計のチャートから、事故時の建屋内の温度推定が行われた。'''図3'''に、353ft位置での天井温度計の指示値を示す[3]。事故発生以降、何回かの温度上昇イベントが発生しており、約10時間後に発生した温度上昇は、建屋内で発生した水素燃焼イベントに起因すると推定された。 | |||

==== 建屋内の線量調査と環境改善 ==== | |||

===== 建屋内の線量測定について ===== | |||

* 一次系について、ヘッド撤去に向けた基礎知見として、燃料成分、FP、腐食生成物の一次系への移行に係るデータ収集とFPマスバランス評価が進められた。 | |||

* RCBTスラッジの分析で、Ce-144が検出された。冷却水浄化系のサンプルからも、Ce-144が検出された。これらから、U,PuがRCBTや冷却水浄化系に移行した可能性が示唆された。また、Cs-134、Cs-137、ZrO<sub><small>2</small></sub>粒子、さらに、Sb-125、Ru-106、Co-60、Ag-110m、Mn-54が検出された。 | |||

* RCDTや原子炉建屋と補助系についても調査が進められた。原子炉建屋地階では、事故由来水が約2.5m高さに堆積し、建屋内の高線量の原因の一つとなっていた。'''<u>ポンプで排出し、SDSシステムでの処理が進められた</u>'''[22]。さらに、フラッシングにより、残されたスラッジと数100Lの汚染水が回収された。残留した粘土状の物質を一部をすくい取りでサンプリングし、分析された。並行して、建屋地階のCCTV調査が行われた。 | |||

* 事故時にホットハウス効果が発生し、高温の冷却水や水蒸気中にいったん溶融したFPが低温部に移行して堆積したと推定された。そこで、建屋内の設備や床面などの上への堆積状態が調査された。建屋の損傷についても、目視調査とCCTV調査が行われた。 | |||

===== 総合除染試験について ===== | |||

* 1982年3月に、建屋地階の滞留水処理システムを除き、<span style="color:blue">'''総合除染試験'''</span>が実施された[23]。 | |||

* <span style="color:blue">'''EPICOR-II'''</span>で処理された補助建屋や燃料取り扱い建屋の処理水を利用して、<span style="color:blue">'''低圧スプレー'''</span>や<span style="color:blue">'''高圧スプレー'''</span>が行われた。高圧スプレーでは、ポータブル加圧器(約90L/分、約70MPa)と洗浄水ヒーター(60℃に加温)が、建屋の外に配置された。低圧スプレー(約15MPa)では、ポーラークレーンから床面が洗浄され、その後高圧スプレーでさらに洗浄された。スプレーによる除染効果としては、ある領域を効果的に除染できるが、その一方で、汚染水が他に運ばれて再汚染するので、処理水の排水経路が、うまくSDSに流れるようにしないといけないと報告された。 | |||

* <span style="color:blue">'''物理的なスクラブ'''</span>、<span style="color:blue">'''再剥ぎ取り可能な表面コーティング処理'''</span>も行われた。物理的スクラブ剤と洗浄水は、SDSで処理できないため、使用後に真空吸引で別途貯蔵バレルに移送された。表面コーティングはシリコン剤が用いられた。空孔や手が届きにくいところに注入し、固化させてはぎとりする仕組みであった。 | |||

<big>'''参考:総合除染試験'''</big> | |||

===== 事故評価、FPと核物質のマスバランス評価について ===== | |||

* 建屋内サンプル分析データ(約2000点)に基づき、コンピューター解析が行われた。さらにORIGEN-II解析で補正された。その結果、I-129について、事故進展中に、原子炉建屋地階に18~23%、補助建屋に3.3%、RCS系冷却水に4%、建屋雰囲気に0.03%、建屋内堆積0.7%移行したと評価された。残りは圧力容器内に保持されていると評価された。 | |||

===== 水素燃焼イベントについて ===== | |||

* 事故途中で発生した、原子炉建屋内の水素燃焼による有機物質の損傷程度が評価された。LLNLが建屋内サンプルの分析、水素燃焼温度、場所の評価を担当した。閉鎖された階段、エレベータシャフトでの燃焼損傷が大聞いという結果が得られた。水素燃焼過程として、以下が推定された。 | |||

# 水素燃焼前に建屋内の雰囲気はよく混合され、3.5%の水蒸気、7.9%の水素を混入。室温53.3℃。 | |||

# 建屋地階の西側で水素燃焼開始、縦方向、横方向に燃焼の広がり。燃焼の移動速度は毎秒3m程度。 | |||

# 水素燃焼は約15秒継続、最後の3秒で主に燃焼が進んだ。 | |||

# 燃焼フロントの温度は760℃、圧力容器内雰囲気温度は660℃。 | |||

# 冷却スプレー起動し、1分間で雰囲気を230℃まで冷却、2分間で120℃まで冷却。 | |||

# 建屋高所の東と南側で水素燃焼の損傷最大。約319kgの水素燃焼、51.6kgの水素は燃焼せずに排出、88kgはRCS系に残留。 | |||

# Zr酸化による水素発生がそのうち90%を占める。45.6%のZrが酸化したのに相当。 | |||

===== その他 ===== | |||

* モバイルラボとポータブルγ検出器の開発状況が報告された。 | |||

==== 炉内調査 ==== | |||

===== 調査計画について ===== | |||

・<span style="color:blue">'''TMI-2のCore Examination Plan'''</span>がとりまとめられた。燃料取り出し開始前、燃料取り出し途中、オフサイトの3分野に分けて、調査計画が示された。 | |||

===== Topography調査について ===== | |||

・Core Examination Planに基づいて、<span style="color:blue">'''Core Topography'''</span>計画が具体化された。 | |||

'''<big>参考:事故炉の内部調査計画</big>''' | |||

<span style="color:blue">'''<big>参考:[[Reactor Core Topography計画|Core Topography]]</big>'''</span> | |||

==== 文書化、アーカイブ ==== | |||

* GENDレポート11報、GEND-INFレポート14報が公開された。 | |||

=== 1983年 === | |||

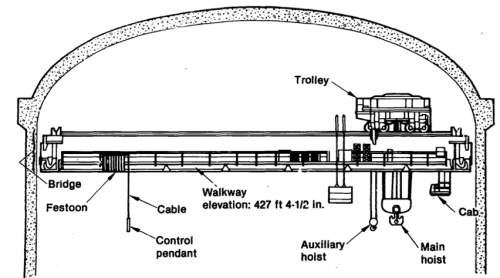

[[ファイル:年報8.png|サムネイル|500x500ピクセル|'''<big>図4 ポーラークレーンの構成 [4]</big>''']] | |||

==== 安全機器や設備のサバイバル状態 ==== | |||

* 安全設備・機器や電気系統・機械系統の生き残り状態の調査が継続され、PORV弁、加圧器ヒーター、などの調査とサンプル採集・分析が行われた。 | |||

* 抵抗温度計の分析により、事故時の建屋内温度の評価が行われた。A系ホットレグなどの線量計や圧力伝達系(空圧、油圧)の分析、ケーブル系の破損状態の調査が行われた。 | |||

* インコアモニターの分析が継続され、事故シナリオや炉内状態推定に係る知見が取得された。 | |||

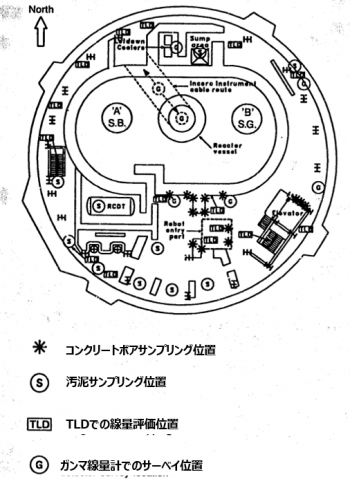

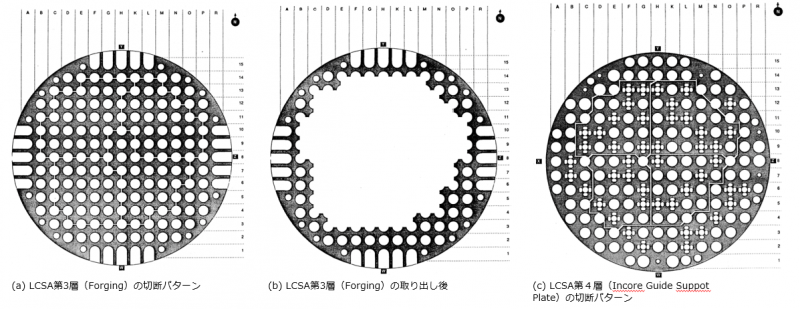

* ヘッド撤去に向けた重要課題であるポーラークレーン再稼働に向けて、事故後約10時間で発生した水素燃焼による損傷程度の調査、腐食状態の調査、電気系統・機械系統の動作確認、ペンダントの損傷状態確認、などが行われた。機械的な損傷は軽微であったが、ヘッド吊り上げに用いるペンダントは強度が保証できないため交換されることになった。'''図4'''に、ポーラークレーンの概略構成を示す[4]。 | |||

==== 原子炉建屋内の線量測定について ==== | |||

* 一次系について、RCDTの調査とサンプル採集と分析が行われた。原子炉建屋地階の汚泥サンプルの採集と分析が行われた。 | |||

* 原子炉建屋内のサポートシステムについて、エアクーラー、機器や床面の堆積物、などのサンプル採集と分析が行われた。 | |||

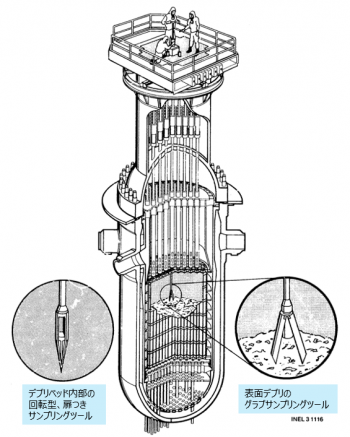

* [[ファイル:年報9.png|サムネイル|408x408px|'''<big>図5 遠隔ロボットLouieによるRCS浄化系の調査 [24]</big>''']]事故時に圧力容器内から汚染水が流入し、高線量となっていた、一時冷却水浄化系のMakeupフィルターと脱塩装置の調査とサンプル採集用にマスタースレーブ型のロボットRemotely Controlled Transporter Vehicle (RCTV)、通称<span style="color:blue">'''Loiue'''</span>が投入された('''図5''')[24]。 | |||

* 原子炉建屋内の目視検査と、線量サーベイが行われた。 | |||

* これらに基づき、総合除染試験の効果が確認された。'''<u>#期待していたレベルでの線量低減効果は確認されず(平均的な線量低減効果は数分の1程度)、以降は、除染は中長期的にALARAに基づいて継続し、短期的には遮蔽と不要物の撤去が優先されることとなった</u>'''。線量が大きく低減されなかった理由は、除染で発生した粉塵や飛沫の別領域への移行、建屋地階の滞留水と汚泥の高線量、除染に用いた水が建屋地階に移行して滞留、などと考えられた。 | |||

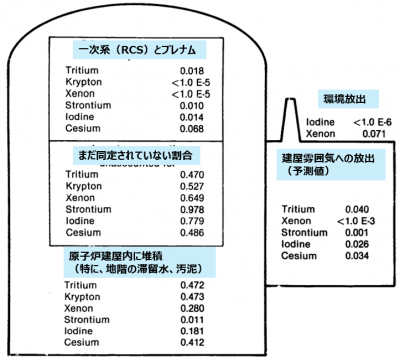

==== 事故時のマスバランス評価について ==== | |||

* '''図6'''に、この時点までに採集されたサンプルの分析結果に基づく主要FPのマスバランスの評価結果を示す[4]。 | |||

*# H-3:事故時に建屋内に放出され、滞留・堆積。原子炉建屋立ち入り前のベントにより、一部が環境に放出。プレナムへの付着はほとんどない。約47%がまだ捕捉できていない。 | |||

*# Xe, Kr-85:事故時に建屋内および環境に放出され、滞留。原子炉建屋立ち入り前のベントにより、建屋内滞留分がほぼ環境に放出。プレナムへの付着はほとんどない。Kr-85の約53%が、Xeの約65%まだ捕捉できていない。 | |||

*# Sr-90:事故時の建屋への放出は微量。事故後に一次系冷却水中にわずかに溶出。プレナムへの付着はほとんどない。おそらく、ほとんどが形状を維持した燃料や炉心物質のデブリ中に残留。 | |||

*# I-129:事故時に一部が建屋に放出、さらに一部が環境に放出。一部は冷却水中に移行・滞留。プレナムへの付着はほとんどない。約78%がまだ捕捉できておらず、一部は、燃料棒中に保持されていると推定。Csに比べて建屋地階への移行割合が少なかった。 | |||

*# [[ファイル:年報10.png|サムネイル|400x400px|'''<big>図6 FP分布の推定(1983年時点) [4]</big>''']]Cs-134,Cs-137:ヨウ素とほぼ同様の分布だが、付着位置・状態が若干異なる('''<u>#Iに比べて、Csの方が建屋地階への移行割合が大きい</u>''')。建屋内の線量の主なソースとなっている。 | |||

==== 水素燃焼イベントについて ==== | |||

* 建屋内の損傷状態等から、事故後10時間までに、約370kgの水素が放出され、建屋内雰囲気中の濃度が約7~8%に達していたと推定された。放出経路としては、原子炉内でのZr/水蒸気反応で発生した水素が、一次系を経由して、建屋地階にあるRCDTに移行し、ラプチャーディスク破損によって、建屋内に放出されたと推定された。燃焼が進展した経路や燃焼のメカニズムについて検討が継続された。 | |||

==== 圧力容器内の調査とサンプルの分析について ==== | |||

* リードスクリューサンプルと上部ルースデブリ(コアデブリ)の分析が行われた。 | |||

* 1983年8、9月に、上部空洞の<span style="color:blue">'''Core Topography調査'''</span>が行われ、上部格子板からのぶら下がり燃料集合体上部、炉心周辺の残留燃料集合体、上部ルースデブリ(デブリベッド)の堆積状態、が確認された[25]。 | |||

'''<u>#1983年より、調査・分析結果の詳細は、後述のCAPでまとめられることとなった。</u>''' | |||

<span style="color:blue">'''<big>参考:[[Reactor Core Topography計画|Core Topography]]</big>'''</span> | |||

=== 1984年 === | |||

==== 安全機器や設備のサバイバル状態、水素燃焼イベント、等について ==== | |||

* 安全機器や設備のサバイバル状態の現地調査とin situ試験が継続された。また、建屋内線量計やPORV弁の調査などが継続された。 | |||

* 電気ケーブル系やコネクションの状態調査が行われた。 | |||

* 事故時に発生した水素燃焼イベントの影響評価が継続された。 | |||

* これらにより、現場調査とin situ試験はほぼ終了し、以降は搬出した機器の調査や分析に移行することとなった。 | |||

==== サンプル採集と分析について ==== | |||

===== コアボーリング計画 ===== | |||

* <span style="color:blue">'''コアボーリング計画'''</span>とボーリング穴を利用した<span style="color:blue">'''下部ヘッド調査計画'''</span>の具体化、および、下部プレナム領域のCCTV調査の具体化が行われた。 | |||

* 模擬堆積物(溶融凝固物、切り株燃料など)を用いた、コアボーリング装置の最終機能確認試験が開始された。 | |||

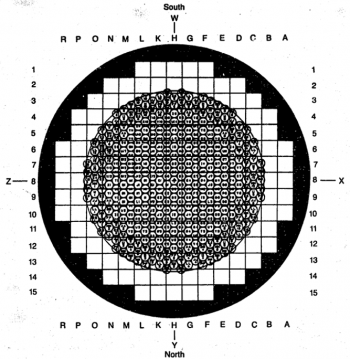

* ボーリング調査位置の検討が行われ、候補8か所が選定された。そのうち4か所は、冷却水フローパスを通じて、下部プレナムまでアクセス可能な位置であった。 | |||

===== 圧力容器内のその他のサンプリング計画 ===== | |||

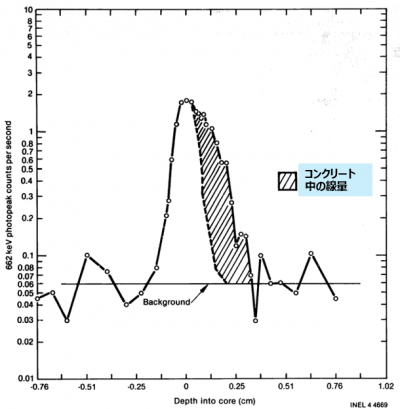

[[ファイル:年報12.png|サムネイル|409x409px|'''<big>図7 原子炉建屋内コンクリートボアサンプルでのCs侵入深さ [5]</big>''']] | |||

* 炉心周辺に残留していた燃料棒6本を、燃料取り出し初期フェーズにあわせて実施することが計画された。回収した燃料棒サンプルを格納するホルダーの設計が行われた。これにより、燃料棒の無傷部分と破損部分の境界領域のデータが取得される予定である。 | |||

* 制御棒駆動リードスクリューをさらに7本採集する計画が示された。これにより、プレナム構造物内の事故時の状態や温度分布の詳細把握が期待された。 | |||

* 代表的な破損燃料集合体とインコアモニターについて、燃料取り出し初期フェーズ中に回収することが計画された。'''<u>#しかし、後述する冷却水透明度の喪失などのために、実施されなかった</u>'''。 | |||

===== RCS系の調査とサンプリング ===== | |||

* 上部空洞が存在したことから、圧力容器外の、加圧器、蒸気発生器、配管、Core Flood系、崩壊熱除去系、などに燃料物質が移行した可能性が考えられた。そこで、TLD線量計やガンマスキャンにより、<span style="color:blue">'''ex-vessel debrisの探索'''</span>が実施された。 | |||

* 併行して、ニューヨーク大学開発のポータブル線量計でのex-vessel debris探索が行われた。A系蒸気発生器では、燃料物質がほとんど検出されなかった。1985年にサンプリングが予定された。配管類、タンク類のサーベイも継続された。 | |||

===== 原子炉建屋内の堆積物のサンプリングと分析 ===== | |||

* コンクリートコアサンプルが採集され、特にCsの侵入深さについて、分析が行われた。Cs侵入はコンクリート表面の数mmまででとどまっていた結果が得られた('''図7''')[5]。 | |||

===== 原子炉建屋内のソースターム ===== | |||

* ドレインタンク、地階汚泥、エアクーラーなどから採集されたサンプルの分析結果から、トリチウムの59%、Sr-90の2.7%、I-129の15%、I-131の20%、Cs-137の42%が圧力容器から放出され、原子炉建屋内に移行・堆積したと評価された。これらの多くは建屋地階汚泥中に堆積したと推定された。放射性のIと、Cu,Agに同伴性が見られ、銅や銀のヨウ化物が形成された可能性が示唆された。 | |||

* 地階汚泥の総重量は380kgと推定された。主要な線源はCs-137とSr-90であった。 | |||

* ドレインタンク中で検出されたAg-In-Cd比は、炉心部と異なっていた。これは、制御材が破砕物でなく、蒸気相で輸送されたというエビデンスとなった。 | |||

===== 蒸気発生器の温度計 ===== | |||

* 事故進展中に温度計が正常に動作していたことが確認された。事故時の温度変化と付着FP分析が行われている。 | |||

===== ビデオ調査結果の文書化 ===== | |||

* 上部プレナム、上部空洞などで実施されたビデオ調査で取得された画像データの編集と分析が行われた。分析結果は、ヘッド撤去、プレナム撤去、燃料・炉心デブリ取り出し工法、デブリ収納缶の設計などの綿密な検討に利用された。 | |||

* ルースデブリの探針調査が18か所で行われ、スライドハンマーでSS棒製のプローブをハードストップまで打ち込む作業が行われた。これにより、ルースデブリ深さは35.6~106.7cmと評価された('''表1''')[5]。 | |||

{| class="wikitable" | |||

|+'''<big>表1 デブリベッドの探針調査の結果 [5]</big>''' | |||

!燃料集合体位置 | |||

!空洞深さ(cm) | |||

Core Topographyで探索された堆積物表面位置 | |||

!ルースデブリベッド表面(cm) | |||

SS探査棒の接地位置 | |||

!ハードストップ(cm) | |||

SS探査棒の侵入位置 | |||

!デブリベッド堆積深さ(cm) | |||

|- | |||

|E3 | |||

|127.0 | |||

|182.9 | |||

|255.9 | |||

|73.0 | |||

|- | |||

|C5 | |||

|121.9 | |||

|182.9 | |||

|270.2 | |||

|87.3 | |||

|- | |||

|O11 | |||

|137.2 | |||

|129.5 | |||

|259.4 | |||

|129.9 | |||

|- | |||

|M13 | |||

|124.5 | |||

|129.5 | |||

|231.1 | |||

|101.6 | |||

|- | |||

|B10 | |||

|132.1 | |||

|231.1 | |||

|241.9 | |||

|10.8 | |||

|- | |||

|E13 | |||

|116.8 | |||

|182.9 | |||

|200.0 | |||

|17.1 | |||

|- | |||

|N4 | |||

|160.0 | |||

|119.4 | |||

|275.0 | |||

|155.6 | |||

|- | |||

|M3 | |||

|139.7 | |||

|241.3 | |||

|254.0 | |||

|33.0 | |||

|- | |||

|O5 | |||

|180.3 | |||

|189.9 | |||

|231.1 | |||

|41.3 | |||

|- | |||

|P6 | |||

| -- | |||

| -- | |||

| -- | |||

| -- | |||

|- | |||

|P8 | |||

|162.6 | |||

|210.5 | |||

|266.7 | |||

|56.2 | |||

|- | |||

|K7 | |||

|147.3 | |||

|154.9 | |||

|238.1 | |||

|83.2 | |||

|- | |||

|L8 | |||

|157.5 | |||

|158.1 | |||

|233.0 | |||

|74.9 | |||

|- | |||

|G9 | |||

|160.0 | |||

|161.6 | |||

|235.0 | |||

|73.4 | |||

|- | |||

|H8 | |||

|162.6 | |||

|163.2 | |||

|244.8 | |||

|81.6 | |||

|- | |||

|G7 | |||

|167.6 | |||

|203.8 | |||

|254.6 | |||

|50.8 | |||

|- | |||

|B8 | |||

|127.0 | |||

|157.5 | |||

|244.3 | |||

|86.8 | |||

|- | |||

|C9 | |||

|127.0 | |||

|144.1 | |||

|279.4 | |||

|135.3 | |||

|} | |||

== WIP (Waste Immobilization Program)、'''1981~1984年''' == | |||

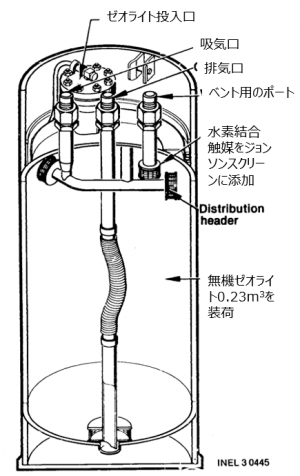

[[ファイル:年報3.png|サムネイル|450x450px|'''<big>図8 EPICOR-IIライナー埋設処分用の高強度コンテナ(HIC)[2]</big>''']] | |||

=== 1981年 === | |||

==== 高強度コンテナ(HIC)の開発 ==== | |||

* 補助建屋と燃料取り扱い建屋の地階に滞留していた事故由来の汚染水を処理した、<span style="color:blue">'''EPICOR-II廃棄物'''</span>の埋設方法として、<span style="color:blue">'''高強度コンテナ(HIC: High Integrity Container)'''</span>に格納して、低深度の地下に埋設する方法が選定された。理由は、比較的安価、取り扱い時の作業員被ばくがALARAコンセプトに整合、廃棄物を長期間固定可能、ということであった。 | |||

* HICの基本設計条件として、液体/固体廃棄物を300年保管可能、ガスのベント可能、地下約30mで圧力約3気圧に耐性、長期間の容器内外の腐食への耐性、が示された。'''図8'''にHICの模式図を示す[2]。性能確認試験計画が立案された。 | |||

==== SDS廃棄物技術 ==== | |||

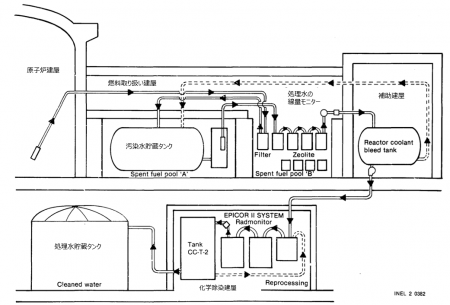

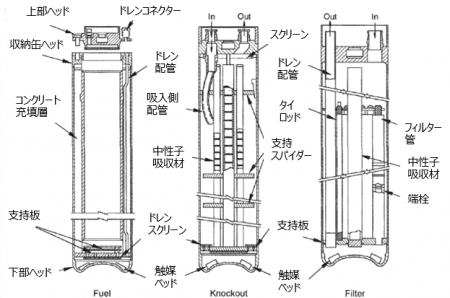

* [[ファイル:年報4.png|サムネイル|450x450px|'''<big>図9 原子炉建屋内汚染水処理用のSDSの系統図 [2,3]</big>''']]事故時に約2300m<sup><small>3</small></sup>の汚染水が原子炉建屋地階に滞留した。これは、<span style="color:blue">'''SDS系'''</span>で処理された(1982年運転開始)。'''図9'''に、SDS系の系統図を示す[2]。 | |||

* SDS由来の放射性廃棄物の減容化、低レベル廃棄物の焼却処理技術の開発が行われた。 | |||

* ゼオライトと樹脂の安定化技術、ガラス固化技術、有機物(樹脂)のガラス固化技術、ゼオライトのガラス固化模擬試験、有機物のガラス固化、補助建屋での初期の汚染水処理に使われたEPICOR-Iの汚染有機物の処理、等が行われた。 | |||

=== 1982年 === | |||

==== SDS廃棄物技術 ==== | |||

* 事故時に発生した汚染水に加えて、総合除染試験で発生した廃液が、建屋地階、RCBT、RCS系に滞留した[23]。これらの総容積は約5000m<sup><small>3</small></sup>であり、<span style="color:blue">'''SDS系'''</span>での処理が継続された('''図9''')[2,3]。SDSライナー(収納缶)内には高線量のゼオライトが装荷されていた。 | |||

* 使用済みSDSライナーの輸送準備として、ガス排気システム、水素結合触媒の開発が、WH社とロックウェル社により行われた。 | |||

* 高線量SDSライナーの分析のため、SDS1体がPNLに輸送された。ガス、液体、ゼオライトの分析と、使用済みゼオライトのガラス固化試験が行われた。ガラス固化試験では、溶融した廃棄物がドラム缶内で固化・格納された。 | |||

==== 事故由来廃棄物(Abnormal Waste)の処理・処分技術 ==== | |||

* Abnormal Wasteの定義と分類が行われ、一般的な発電所でルーチン的に発生しない廃棄物であり、GPU社がその処分オプションを有していない廃棄物を<span style="color:blue">'''Abnormal Waste'''</span>といい、事故で汚染されたフィルター、タンク、設備、排水溝、等で、>10nCi/gのTRUを含む可能性があるものとされた('''<u>#当時の埋設基準以上の汚染レベル</u>''')。 | |||

* Abnormal Wasteのうち、一次系冷却水の浄化系Makeup, Letdownフィルター、脱塩装置については、事故時に汚染水が混入しており、その後、系統から分離・閉鎖されていた。1982年3月にフィルターが撤去され、INEL移送、分析が行われた。 | |||

* また、高線量の脱塩装置の調査のため、WH社がSISI(Surveillance and Inservice Inspection Robot)を開発した。 | |||

* <span style="color:blue">'''EPICOR-II'''</span>は、事故時に補助建屋と燃料取り扱い建屋に滞留した汚染水約1900m<small><sup>3</sup></small>の処理に用いられた。そのプレフィルターと脱塩装置のINELへの輸送準備が行われた。 | |||

* HICの開発が継続した。 | |||

=== 1983年 === | |||

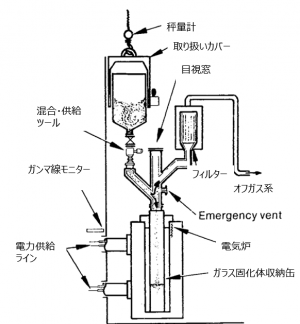

[[ファイル:年報13.png|サムネイル|'''<big>図10 SDSライナーの構成 [4]</big>''']] | |||

==== SDS廃棄物技術(ゼオライト処理) ==== | |||

* 高線量ゼオライトを格納するSDSライナー14体が搬出された。 | |||

* ガス排気システム、水素結合触媒の開発が、WH社とロックウェル社により継続された。'''図10'''に、SDSライナー内の構成を示す[4]。 | |||

* [[ファイル:年報14.png|サムネイル|'''<big>図11 SDSゼオライトのガラス固化装置の概略 [4]</big>''']]PNLでのゼオライト固化試験と、リーチング特性評価、微細構造分析が継続された。'''図11'''に、ガラス固化装置の模式図を示す[4]。 | |||

==== 事故由来廃棄物(Abnormal Waste)の処理・処分技術 ==== | |||

* SDSライナーの埋設処分方法がほぼ確定した。 | |||

* 事故後約18時間、汚染水が通過していた圧力容器内冷却水浄化系のMakeupフィルターと脱塩媒体について、A/B系それぞれの液体とスラッジサンプルが採集され、分析が行われた。 | |||

* EPICOR-IIプレフィルターのコンテナがINELに搬出された。 | |||

=== 1984年 === | |||

* RCS系Makeupフィルター、脱塩装置からのCs溶出処理について、事故時に吸着していた約37,000CiのCs-137のうち約40%が溶出除去された。 | |||

* 溶出処理条件を定めるため、脱塩樹脂サンプルが採取され、ORNLで<span style="color:blue">'''Csリンス試験'''</span>が行われた(3段階リンス、0.18Mホウ酸水、ホウ酸ナトリウムの濃度増加、苛性ソーダ)。A系統から採集したサンプル中のCsの70%、B系統から採集したサンプル中のCsの90%が除去できた。併せて、SDS系のゼオライトからのリンス試験も行われ、リンス率99.99%が達成された。また、リンス溶液のフィルタリング試験と汚染樹脂の微細組織分析が行われた。 | |||

* Csリンス装置の開発が、DOE予算によりWH社で実施された('''図12''')[5]。重要課題は、高線量の脱塩装置にどうやってアクセスするかであった。リンス液の給水系には既設配管が利用され、排水系は増設された。排水系のフィルターについて、設計段階では、金属メッシュ0.5μmのフィルターが用いられたが、頻繁に詰まりが発生するため、20μmフィルターに交換された。溶液供給速度は、廃液配管の線量(最大200mR/h)から決定された。1985年上半期に処理終了予定となっている。 | |||

* [[ファイル:年報15.png|サムネイル|400x400px|'''<big>図12 RCS浄化系makeupフィルターと脱塩塔のCsリンス処理 [5]</big>''']]<span style="color:blue">'''Abnormal Waste'''</span>について、無機イオン交換剤などは<span style="color:blue">'''HIC'''</span>に入れて、商用処分場で埋設する方針が定められた。今後、圧力容器内から、高線量で燃料成分をあまri含まない廃棄物が発生すると予想された。現状では、このような商用処分場の基準を超える廃棄物は、研究開発用としてホットラボ施設で保管されることなった。このような廃棄物について。保管コストや長期の責任体制などについて、検討継続されることとなった。 | |||

== REP (Reactor Evaluation Program)、'''1981~1984年''' == | |||

=== 1981年 === | |||

* 4個のタスクに分割された。 | |||

# ヘッド撤去前の炉心損傷評価: 今後の炉内状況推定のベンチマークとなる、炉内調査方法やツール開発の参照データ、圧力容器内部調査計画検討 | |||

# 炉内状態観測システム: 圧力容器内の観察、サンプリングへのニーズ整理、画像調査、サンプル選定、取り出し、分析、トポグラフィー、パノラマ写真、構造マップ | |||

# 炉心解体と現場データ採集: 燃料構造材の安全な撤去、調査、ヘッドとプレナムの貯蔵、燃料貯蔵 | |||

# モックアップ試験装置: 構造物解体、燃料取り出しツール、フルスケール | |||

==== ヘッド撤去前の炉心損傷評価 ==== | |||

* プレナム及び炉心上部の内部調査計画の詳細化、アクセスルート検討、作業安全性評価が進められた。 | |||

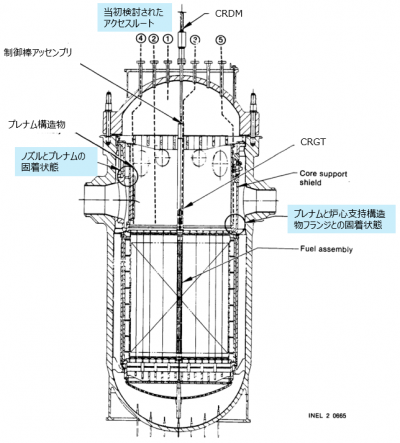

* 内部調査の目的として、プレナム構造物への炉心物質付着の物量と分布、プレナム構造物の変形、デブリベッド形成の可能性、制御棒CRDMとリードスクリューの接続状態、プレナム構造物の溶接部や接合部の損傷、圧力容器との接合状態が整理された。'''図13'''に、当初計画されたアクセスルートと重点調査個所を示す[2]。 | |||

* [[ファイル:年報5.png|サムネイル|443x443ピクセル|'''<big>図13 圧力容器へのアクセスルート案と重点調査個所 [2]</big>''']][[ファイル:年報6.png|サムネイル|450x450px|'''<big>図14 インコアモニターの構成模式図 [2]</big>''']]インコアモニター案内管を通じた炉内状況推定が計画された。炉心には、52本のモニターが装荷されていた。'''図14'''にインコアモニター調査の概要を示す[2]。 | |||

==== 炉内状態観測システム ==== | |||

* コアマッピング方法の検討、炉内状況マッピング技術の選定、CCTV、超音波探査、等が行われた。 | |||

==== 炉心解体と現場データ採集 ==== | |||

* 炉内状況に係る現状情報整理が初めて行われ、<span style="color:blue">'''GEND-007'''</span>にとりまとめられた[26]。以降の検討のベンチマークとして利用された。'''表2'''に、この時点での炉内状態の推定状況を示す[2]。 | |||

* また、ソースターム評価として、ヘッド内面とプレナム構造物へのFPや燃料物質の付着評価が着手された。 | |||

* ホウ酸水中に、長期にわたって、破損燃料が放置されるため、腐食影響の評価が行われた。影響は軽微と評価され、<span style="color:blue">'''GEND-INF-014'''</span>にとりまとめられた[27]。 | |||

* この時点では、炉心損傷は比較的軽微と予想されており、燃料集合体1体をそのまま格納できる収納缶が開発された(<span style="color:blue">'''GEND-011'''</span>)[28]。 | |||

* この時点では、約50%の燃料集合体が酸化していると推定されており、その結果形成される粒子状デブリは最大で約64トンと推定された。このため、約40μm以下の粒子を回収する真空吸引システムの検討が開始された。 | |||

* プレナム構造物の撤去方法の検討が開始され、一体物として強度を維持して撤去できるかどうか、他の構造物と接合状態(どのように分離するか)が重要な調査項目であることが確認された。 | |||

* 計量管理について、最初のとりまとめが、<span style="color:blue">'''GEND-016'''</span>に報告された[29]。 | |||

==== モックアップ試験装置 ==== | |||

* タービン建屋内に、圧力容器上部のフルスケールモックアップ設備を設置することが計画された[21]。'''<u>課題は、プレナム撤去時に水没させるかどうかであった</u>'''。 | |||

{| class="wikitable" | |||

|+'''<big>表2 初期の炉心損傷状態の予測 [2]</big>''' | |||

!対象物 | |||

!最小予測 | |||

!基準条件 | |||

!最大予測 | |||

|- | |||

|損傷した燃料棒の割合(%) | |||

|90 | |||

|100 | |||

|100 | |||

|- | |||

|事故時燃料温度(℃) | |||

|1730 | |||

(燃料被覆管が形状維持) | |||

|2330(ピーク) | |||

|2430(ピーク) | |||

|- | |||

|燃料被覆管の酸化度(%) | |||

|40 | |||

|50 | |||

|60 | |||

|- | |||

|燃料溶融 | |||

|局所的に発生した可能性 | |||

|炉心中央領域で発生 | |||

|炉心下部約1mを残して炉心全体が溶融 | |||

|- | |||

|溶融燃料の残留 | |||

|なし | |||

|なし | |||

|局所的に残留する可能性 | |||

|- | |||

|炉心崩落(スランピング) | |||

|発生した可能性 | |||

|発生 | |||

|発生 | |||

|- | |||

|燃料棒の破砕、デブリベッドの形成 | |||

|あり | |||

|あり | |||

|あり | |||

|- | |||

|炉心周辺の燃料集合体 | |||

|一部は無傷、一部は損傷 | |||

|炉心上部で破損 | |||

|全て破損、多くが溶融 | |||

|- | |||

|制御棒、スペーサーグリッド | |||

|一部溶融 | |||

|溶融 | |||

|溶融 | |||

|- | |||

|計装案内管 | |||

|ほぼ無傷 | |||

|炉心中央で破損 | |||

|全て破損 | |||

|- | |||

|炉心中央での損傷高さ | |||

|集合体下部から1.8m | |||

|同1.4m | |||

|同0.9m | |||

|- | |||

|上部プレナム構造物 | |||

|歪みなし、溶融なし | |||

|若干の歪み、局所的な溶融 | |||

|中央下部で溶融進展、破損・溶融物が炉心部に崩落 | |||

|} | |||

=== 1982年 === | |||

* 燃料取り出しを3段階に分けて、それぞれタスクグループによる検討が進捗した。 | |||

# ヘッド撤去前の内部調査 | |||

# ヘッド撤去とその準備作業 | |||

# プレナム撤去と燃料の回収 | |||

==== ヘッド撤去前の内部調査 ==== | |||

* <span style="color:blue">'''Quick Look調査'''</span>に向けて、CRDMリードスクリュー撤去が行われた[30]。 | |||

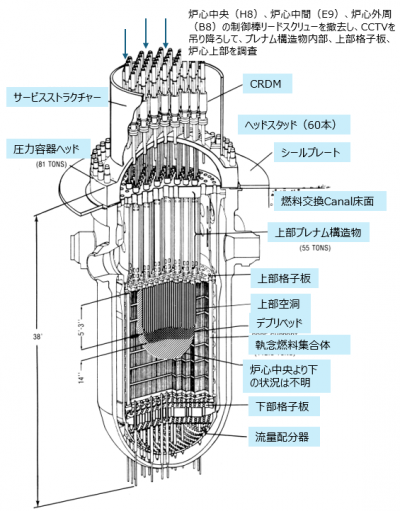

* Quick Look調査により、炉心中央(H8)、炉心中間(E9)、炉心外周(B8)位置でCCTVカメラが挿入され、プレナム構造物内部と炉心上部の調査が行われた[30]。'''図15'''に調査の概要を示す[30]。 | |||

* 主な観測結果として | |||

# プレナム構造物はほぼ無傷、上部格子板に、一部の上部端栓が固着、一部で燃料集合体のぶらさがり | |||

# 炉心上部で燃料集合体が崩落し、デブリベッドを形成 | |||

# 炉心上部に約1.5m深さの上部空洞、炉心周辺に燃料集合体が残留 | |||

# 少なくともデブリベッドの深さは35cm以上、 | |||

# 燃料には溶融の痕跡見られず、燃料集合体部材に一部溶融の痕跡 | |||

# 粒子状デブリが広く堆積 | |||

[[ファイル:年報20.png|サムネイル|511x511px|'''<big>図15 Quick Look調査の概要 [30]</big>''']] | |||

<span style="color:blue">'''<big>参考:[[Quick Look計画の概要|Quick Look調査とその準備]]</big>'''</span> | |||

===== 準備作業 ===== | |||

* CRDMとAPSRの<span style="color:blue">'''リードスクリュー接続外しと、中間位置への吊り上げ準備作業'''</span>が行われた[21]。 | |||

* 接続外し用の特殊ツールが開発された。 | |||

* 撤去したH8とB8リードスクリューはINELに移送され分析が行われた。 | |||

* 接続外し作業により、上部端栓やスパイダーがデブリベッド上にいくつか崩落した。 | |||

===== 工法の検討 ===== | |||

* '''<u>ドライリフト工法が推奨された(通常のヘッド取り外しと同様の方法)</u>'''[3,21]。 | |||

* ヘッドが高線量で水没工法が採用される場合には、汚染水処理のためSDS系統の増強が必要とされた。 | |||

* ヘッド撤去に向けて、Canal排水・給水系の整備、Canal Seal Plate(CSP)の改良、IIFの開発、などが行われた。 | |||

* ヘッド吊り上げツールの準備・整備・調達が行われた。 | |||

===== Quick Scan調査 ===== | |||

* 1982年12月から、圧力容器ヘッド内(特に上部プレナム構造物内)の<span style="color:blue">'''Qucik Scan調査'''</span>が行われ、ビデオ調査、線量分布などが測定された。 | |||

<span style="color:blue">'''<big>参考:[[圧力容器ヘッド取り外し計画の概要|圧力容器ヘッド取り外し]]</big>'''</span> | |||

==== プレナム撤去と燃料の回収 ==== | |||

* Reactor Disassembly and Defueling Task Groupでは、プレナムを一体物で撤去する技術(調査、準備、ツール)およびオプションとして解体して撤去する技術の検討、および、形状を維持した燃料集合体を回収する技術、粒子デブリを回収する技術、回収した燃料の貯蔵輸送技術の検討が進められた。 | |||

* Plenum Removal Task Groupでは、プレナム撤去・貯蔵・処分計画の具体化と技術レビューが行われた。その結果、できるだけ一体物としての撤去工法を優先すること、そのために、圧力容器上部への注水方法、プレナム構造物の調査項目と方法、付着デブリの状態調査と撤去技術、プレナム構造物と炉心構造物の接合状態の調査などが検討された。また、プレナム構造物の撤去は2段階で実施されることが決定された。 | |||

* プレナム撤去の第一段階(<span style="color:blue">'''プレナム初期リフト'''</span>)では、油圧ジャッキによる初期リフトが行われることとなった[31]。第二段階では(<span style="color:blue">'''プレナム最終リフト'''</span>)、水中あるいは大気中で、ポーラークレーンを使った撤去が行われることとなった[32]。'''<u>#この時点では、Canal全体に注水して、水中でプレナム撤去する工法がメインプランとして検討されていた。</u>''' | |||

* 圧力容器内の水位を約1mかさ上げするために、<span style="color:blue">'''改良型のIIF'''</span>を設置することとなった。IIFの上に作業用のプラットフォームが設置されることとなった。 | |||

* プレナム初期リフト後の調査項目が整理された(プレナムの損傷・歪みの調査、デブリの付着状態の調査、デブリの洗浄可能性の調査、プレナム構造物と圧力容器構造物の接合状態の調査、など)。 | |||

* 初期リフト後に、スライドハンマーとフラッシング装置により、付着デブリやぶらさがり燃料集合体の除去が行われることとなった。 | |||

* 初期リフト用の油圧ジャッキの設計製作が行われた。 | |||

* 初期リフトは、圧力容器ヘッド周辺をドライに維持して行われることとなった。最終リフトは、水中工法が主に検討され、ポーラークレーンを用いた水中作業で、フレキシブルコンテナに格納する方法が検討された[3]。 | |||

* この時点では、プレナム構造物は水中をCanal浅瀬の端まで移送し、一時貯蔵される計画であった。 | |||

* これらの方針に基づき、使用済み燃料プール冷却系の再稼働、燃料移送システムとCanalクリーンアップシステムの改良、燃料とプレナム回収ツールの設計、<span style="color:blue">'''デブリ収納缶'''</span>と貯蔵ラックの設計、等が進捗した。 | |||

* ヘッド撤去、プレナム撤去に向けて、多くのモックアップ試験装置が整備された。 | |||

<span style="color:blue">'''<big>参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物取り外し]]</big>'''</span>[[ファイル:年報16.png|サムネイル|500x500ピクセル|'''<big>図16 1983年時点でのヘッドとプレナム構造物の撤去の構想 [4]</big>''']] | |||

=== 1983年 === | |||

'''図16'''に、この時点での圧力容器ヘッドと上部プレナム構造物の撤去の構想を示す[4]。 | |||

ヘッドは、大気中あるいは水中で、通常の燃料交換と同様に、ポーラークレーンで吊り上げ、貯蔵スタンドに一時保管する構想であった。汚染水を増やさないためには、できるだけ大気中での撤去が望ましく、その判断のために、圧力容器ヘッド内の調査(<span style="color:blue">'''Underhead Characterization'''</span>)が行われた。また、作業員の被ばく量を抑制するために、ヘッド上部の円筒形構造物(<span style="color:blue">'''サービスストラクチャー'''</span>)は取り付けたまま移動すること、ヘッドの水平移動の障害になる、制御棒駆動用のリードスクリューは、撤去するのではなく中間位置まで引き抜いて固定しておくこと、サービスストラクチャーの周囲やヘッドの底部に必要な遮蔽体を取り付けること、などの方針が定められた。 | |||

プレナム構造物についても、汚染水を増やさないため、また、燃料取り出し作業を、作業員ができるだけ圧力容器の近くに滞在して実行できるようにするために、大気中での撤去が望ましいとされた。一方で、ヘッドより高線量であると考えられることから、十分な内部調査により撤去方法が定められることとなった。'''<u>#1983年までは、プレナム構造物については、水中での撤去工法が主概念として検討されていた</u>'''('''図16''')[4]。水中での撤去では、まず、ヘッド周辺の燃料交換Canalを通常の燃料交換と同様にすべて水没させてから、上部プレナム構造物をポーラークレーンで吊り上げる。次に、汚染が拡大しないように、吊り上げた上部プレナム構造物を圧力容器の上の水中で、ただちにフレキシブルコンテナに格納し、Canal浅瀬の端にある貯蔵スタンドに移動させる、という手順が考えられた。工法を確定するためには、上部プレナム内部の調査や付着デブリの状態を詳細に調べる必要があるとされた。そこで、プレナム撤去は、<span style="color:blue">'''初期リフト'''</span>と<span style="color:blue">'''最終リフト'''</span>の2段階に分けて実施されることとなった[31,32]。初期リフトでは、油圧ジャッキにより、プレナム構造物を圧力容器フランジから約23cm分離し、その位置で約5か月間保持しつつ、構造物の歪みや損傷の調査(一体物で吊り上げられるかどうか)、付着デブリの撤去(スライドハンマーや水スプレー)が行われた('''<u>#実際には、18cm引き上げ位置で保持された</u>''')。 | |||

燃料取り出し方法は、ヘッドとプレナム構造物の撤去方法によって、さらに修正が必要となるが、作業員の長尺ツールを使った手作業による方法と、完全遠隔ロボットを使った破砕・吸引方法について、検討が進められた。 | |||

==== ヘッド撤去の準備作業 ==== | |||

* <span style="color:blue">'''ポーラークレーンの負荷試験'''</span>に向けた準備作業として、吊り上げツールの補修、交換、点検などが行われた。 | |||

* <span style="color:blue">'''Underhead Characterization'''</span>により、ヘッド内の線量分布測定、リードスクリューの接続外しと中間位置への吊り上げ固定、リードスクリュー取り外し作業にともなう線量分布の変化測定、プレナムカバー上の堆積デブリサンプルの採集、などが行われた。ヘッド撤去作業中に予想される空間線量は8~20R/hとなり、大気中でのヘッド撤去工法で当初想定された8.6R/hより高いものの、遮蔽で対応できると判断された。 | |||

* 事故後初めてプレナム構造物が大気に曝されるため、<span style="color:blue">'''付着・堆積デブリの自然発火可能性'''</span>が重要課題と位置付けられ、'''<u>リードスクリュー付着デブリについて分析と自然発火性検証試験が綿密に行われた</u>'''[33]。その結果、自然発火可能性は極めて低いと判定された。また、ヘッド内面への付着デブリの物量が少ないため、フラッシングを実施する必要がないと判断された。 | |||

* リードスクリュー4本の試験的取り外し作業が行われ、中間位置に引き上げることで、ヘッド周辺のCanal浅瀬で80~350mR/h線量が増加することが確認された。これにより、サービスストラクチャーの周囲に巻く鉛遮蔽の厚さが定められた。 | |||

* ヘッド貯蔵スタンドの周囲に砂遮蔽体が設置された。 | |||

* ヘッド周辺の不要機器(中性子遮蔽タンク、絶縁体、冷却ファン、など)が撤去された。 | |||

* サービスストラクチャーとCanal浅瀬部の除染が行われた。 | |||

* ヘッド移動中に不測の事態が発生した際に、Canal浅瀬に注水するホウ酸水が、圧力容器の中の冷却水と混合しないように、<span style="color:blue">'''Canal Seal Plate(CSP)'''</span>が取り付けられた。 | |||

* 圧力容器内冷却水の浄化系が取り付けられた。 | |||

* 蒸気発生器内汚染水のドレインと、<span style="color:blue">'''ヘッドスタッド'''</span>のクリーニングと緩め作業が行われた。 | |||

* ヘッド吊り上げツールの検査(ラグ、ホイスト、など)が行われた。 | |||

* 重量物落下解析など、ヘッド撤去に係る安全解析・評価が行われた。 | |||

* 臨界安全のマージンを大きくするため、冷却水中のホウ酸水濃度が3700ppmから5000ppmに増加されることとなった。 | |||

'''<u>#これらの知見に基づき、圧力容器ヘッドは、燃料交換Canalに注水することなしに、大気中で撤去(Dirty Lift)できると判断された</u>'''[21]。 | |||

==== プレナム撤去の計画 ==== | |||

プレナム撤去は、5個のサブタスクに分けて、検討が進められた[31,32]。 | |||

# プレナム撤去ツールの開発 | |||

# プレナム撤去の準備作業と初期リフト | |||

# プレナム撤去の安全性評価(臨界性、など) | |||

# 燃料・デブリの取り出し・移送方法 | |||

# 使用済み燃料プールの再稼働 | |||

===== プレナム撤去ツールについて ===== | |||

* 内部調査ツール、初期リフトで用いるジャッキアップツール、プレナム移送と貯蔵ツール、クリーニングツールについて、それぞれ検討された。 | |||

* 内部調査ツールに関しては、プレナム構造物と圧力容器フランジの接合部や、プレナム構造物内部の調査(歪み、損傷、デブリ付着、ぶらさがり)が可能なビデオカメラ、線量計、光源用のツールが開発された。特に、重要箇所である、上部プレナム構造物と圧力容器フランジの接合部(key/keyway)が詳細に観察できるように設計された。また、内部に円環や水平板構造を多く有するプレナム構造物内でのデブリ付着や、構造物の歪み・破損・腐食状態を観測できるように工夫された。初期リフト後や最終リフト後の状態も観測できるように設計された。<span style="color:blue">'''Quick Look調査'''</span>や<span style="color:blue">'''Core Topography調査'''</span>で観測された、上部格子板からぶら下がった燃料集合体上部や上部端栓については、除去作業が行われたが、作業の様子も監視できるように整備された。 | |||

* 初期リフトツールについては、基本となる60トン油圧ジャッキ(4基)について設計が終了した。油圧コントロールで、水平位置やねじれをバランスさせつつ、少しずつジャッキアップする方式であった。まず、6cmリフトして、プレナム下部や接続部をビデオ調査し、ぶら下がりデブリや付着デブリ除去した後で、さらに23cmジャッキアップして、プレナム内部調査と付着物の除去を行うこととなった。 | |||

* 最終リフトツール、移送・貯蔵ツールについては、初期リフト位置でプレナム構造物の状態を確認した後、ポーラークレーンでの吊り上げツールを取り付けてから、Canalにホウ酸水を注水し、リフトアップされる計画であった。吊り上げ後ただちに、汚染水の発生量を抑制するために、<span style="color:blue">'''TCB: Transfer Containment Barrier'''</span>内に格納し、TCB底部と圧力容器側のトップは、それぞれ強化プラスチックシートで閉鎖する方式が検討された[31,32]。'''<u>#TCBは結局使われなかった。</u>''' | |||

* プレナム構造物に本来取り付けられていた吊り上げラグは強度が保証できないため、新たなラグが取り付けられた。また、吊り上げ・移送時の水平バランスや回転抑制のため、ペンダント、ターンバックル、ポール、フックなどのツールが準備された。 | |||

* プレナム構造物の移送先として、SS製リングエアリングからなるプレナム貯蔵リングが設計された[31,32]。'''<u>#プレナム貯蔵リングは結局使われなかった。</u>''' | |||

* 付着・堆積デブリやぶら下がり燃料集合体のクリーニングツールとして、当初は、本来形状を維持した燃料集合体が多く残留しているという想定のもとで、上部格子の溶接部を剪断するツールが検討された。しかし、炉心上部に空洞があり、付着デブリ・ぶら下がりデブリの物量が比較的少ないこと、から、<span style="color:blue">'''スライドハンマー'''</span>の打撃による機械的な除去方式が採用された。また、当初、プレナム構造物に相当量のデブリが付着していることを想定して、油圧式の可変ノズルを持つ真空吸引装置が検討されたが、付着デブリの物量が比較的少なかったことから、現場で採用されるには至らなかった。かわりに低圧水でのフラッシングが行われた。 | |||

===== プレナム撤去の準備作業と初期リフトについて ===== | |||

* 上述のツールを用いて、プレナム構造物の状態調査、付着・ぶら下がりデブリの除去作業が、初期リフトの前後に行われた[31,32]。 | |||

* これらのツールについては、プレナム構造物の一部を実寸大で再現したモックアップ試験装置により、作業性と作業手順の確認、ツールの改良、作業員の訓練が行われた。 | |||

===== 臨界評価・安全評価について ===== | |||

* プレナム部にぶら下がっていた燃料集合体の落下解析が行われ、冷却水中のホウ素濃度を5000ppmに維持すれば、臨界は課題にならないことが確認された。 | |||

===== 燃料・デブリの取り出しと移送について ===== | |||

* 既設の燃料移送メカニズムの改良について、チェーンドライブで駆動する水中モーターは信頼性が低いので、単純なウィンチケーブルで駆動するシステムに交換するように修正がなされた。 | |||

* 燃料集合体でなく、デブリ収納缶や遮蔽キャスクを使用するシステムに対応できるように修正する必要がある。 | |||

* '''<u>収納缶サイズは1種類に固定(取り扱い性、輸送性、貯蔵性)された</u>。'''また、収納缶重量のセンタリングが重要な設計課題となった。移送システムは、別プラントで運用中のものでを転用してリプレースされることとなった。 | |||

===== 使用済み燃料プールの再稼働について ===== | |||

* デブリ収納缶を一時貯蔵できるように、使用済み燃料建屋のA系燃料プールの整備と再稼働が行われた。 | |||

* 設置されていたSDS系やタンクファームの撤去作業における被ばく線量評価、作業安全性評価が行われた。撤去した廃棄物の一時貯蔵場所の整備が行われた。 | |||

* 原子炉建屋地階の汚染水の処理ルートと、SDSへの給水ラインの取り換えが行われた。 | |||

* コンクリート遮蔽体の16体中8体の撤去、不要配管系の撤去が計画された。プールライナーの検査が行われた。 | |||

[[ファイル:年報17.png|サムネイル|406x406px|'''<big>図17 1984年ころまで検討されていた完全遠隔ロボット方式のデブリ取り出し概念 [4]</big>''']] | |||

==== 燃料と炉心部デブリの取り出し方法について ==== | |||

* '''冷却水クリーンアップ系''': 冷却水の濁りと放射性物質の除去システム(イオン交換媒体、フィルター)の概念設計が進捗した。汚染水処理の負担低減のため、圧力容器内の水とCanalの水を別系統で処理する方式が採用された。フィルター候補材の機能確認試験が実施された。 | |||

* '''燃料取り出しツール''': 燃料取り出しツールの予備検討が進捗した(<span style="color:blue">'''GEND-INF-073'''</span>)[13]。粒子状デブリとさらに細かい微粒子状デブリを2段階で真空吸引して回収するシステムが必要となることが提示された。そこで、機械的な摘まみ上げ工法(<span style="color:blue">'''Pick-and-Place工法'''</span>)と真空吸引工法を併用する方式が検討された。これらの工法では、収納缶の位置決めマストとマニピュレータ、長尺ツールが必要となる。長尺ツールでは、つかむ機能、吊り上げる機能、破砕された集合体をおさえる機能、大型デブリをすくい取る機能、打撃で破砕する機能(チゼル)、収納缶内に装荷する機能(バケツ、漏斗)、などが必要とされた。 | |||

* 粒子デブリの真空吸引系は、10μmくらいからペレットサイズくらいまでのデブリ回収のために必要とされた。冷却水から分離して収納缶に格納するシステムが必要とされた。すでに利用されている水質浄化系のフィルターは、粒子・粉末デブリ回収システムの参考になると考えられた。デブリ回収系で取り切れない微粒子や水溶性の放射性物質は、水質浄化系で対応することとされた。 | |||

* WH社が、デブリ取り出しツールの設計担当に選定され、2つの方式が提案された。 | |||

# 長尺ツールのマニュアル操作による燃料デブリ回収(<span style="color:blue">'''Pick-and-place'''</span>)と粒子状デブリ<span style="color:blue">'''真空吸引システム'''</span>。 | |||

# 自動化運転システム(<span style="color:blue">'''Westinghouse Candidate System Design'''</span>)。真空吸引ノズルをデブリシュレッダーの先に置き、すべてのデブリをスラリー状にして原子炉建屋から排出、建屋の外で収納缶に装荷('''図17''')[4]。 | |||

* [[ファイル:年報21.png|サムネイル|358x358ピクセル|'''<big>図18 ROSAシステム [24]</big>''']]自動化運転システムで用いる<span style="color:blue">'''ROSA(Remotely Operated Service Arm)'''</span>の設計製作が行われた('''図18''')[24]。 | |||

* 自動化運転システムは設計段階まで進捗し、採用が決まればロボットシステムの機能確認試験に進捗する予定であった。<u>'''#しかし、信頼性が十分でないと判断され、1984年に不採用になった。'''</u> | |||

* '''収納缶''': 燃料タイプとフィルタータイプの2種類の<span style="color:blue">'''収納缶'''</span>の設計仕様が提示され、基本設計が終了した。燃料タイプの収納缶内には、燃料集合体1体がそのまま格納でき、輸送や貯蔵できるように設計された。フィルタータイプは、冷却水クリーンアップシステムにも転用できるように設計された。全長が短いタイプの収納缶も予備設計が行われたが採用されなかった。<u>#'''内部調査の結果を反映して、上部空洞内での取り合いの容易さから短尺タイプの収納缶が検討されたが、取り出し以降の工程での取り合いが優先され、採用されなかった'''</u>。できるだけ小さくてシンプルな収納缶が、臨界管理の観点で望まれる(固有の安全性収納缶)。既存のDOE輸送キャスクが使えるサイズで設計された。 | |||

* '''収納缶貯蔵ラック''': 燃料貯蔵プールとCanal最深部で使う収納缶ラックの仕様が決定された。同じ仕様で、TMI-2サイトだけでなくINEL貯蔵プールでも利用できるかどうか検討された。 | |||

* '''燃料と炉心物質の構外輸送''': 輸送キャスクの設計が進捗した。 | |||

<span style="color:blue"><big>'''参考:[[デブリの自然発火性確認試験]]'''</big></span> | |||

<span style="color:blue">'''<big>参考:[[圧力容器ヘッド取り外し計画の概要|圧力容器ヘッドの撤去]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物の撤去]]</big>'''</span> | |||

<span style="color:blue"><big>'''参考:[[デブリ取り出し工法の変遷]]'''</big></span> | |||

<span style="color:blue">'''<big>参考:[[デブリの自然発火性確認試験]]</big>'''</span> | |||

=== 1984年 === | |||

1984年5月に、燃料取り出しに向けた大きな決定がなされた[5]。'''<u>これらの決定における大きな判断材料は、作業や装置の信頼性・メンテナンス性、および、汚染水処理量の低減、であった</u>'''。 | |||

'''# <u>プレナム構造物について、大気中での撤去(Dirty Lift)がメインプランとなった</u>。'''あわせて、その貯蔵位置はCanal端ではなく、Canal最深部に変更された。Canal最深部の水位かさ上げのため、ダムが設置されることになった。 | |||

'''#''' 圧力容器周辺のCanalが水没しないこととなり、燃料取り出し作業の位置が、Dリング上ではなく、圧力容器直上の遮蔽付きプラットフォームとなった。 | |||

'''#''' これらの変更により、また、GPU社の強い要望により(作業信頼性)、ロボットによる完全遠隔での燃料・炉心デブリ取り出し案はキャンセルされ、'''<u>遮蔽付きプラットフォームからの長尺ツールによる作業員の手作業による方式が選定された</u>'''。 | |||

[[ファイル:年報23.png|サムネイル|314x314ピクセル|'''<big>図19 改良型IIF [21]</big>''']] | |||

[[ファイル:年報22.png|サムネイル|400x400ピクセル|'''<big>図20 撤去したヘッドの一時貯蔵 [21]</big>''']] | |||

==== ヘッド撤去とそれに向けた準備作業 ==== | |||

* 1984年2月に、<span style="color:blue">'''ポーラークレーン負荷試験'''</span>に成功した。 | |||

* 1984年4月に、緊急時にCanal側に注水された冷却水と圧力容器内の冷却水のコンタミを防止する、<span style="color:blue">'''CSP(Canal Seal Plate)'''</span>が取り付けられた。 | |||

* ヘッド移送の際に、ポーラークレーン移送に用いられる<span style="color:blue">'''AFHB(Auxiliary Fuel Handling Bridge)'''</span>が移設された。 | |||

* ヘッド撤去後に、作業プラットフォームを支え、冷却水水位をかさましするために用いる改良型IIF(Internal Indexing Fixture)の準備とモックアップ試験が行われた('''図19''')[21]。 | |||

* 圧力容器内冷却水の処理系(<span style="color:blue">'''DWCS'''</span>)が稼働開始した。 | |||

* ヘッド貯蔵スタンド周辺に、ポータブル砂遮蔽体が配置された。ヘッド移動に関連するモニター系、ゲージ系が取り付けられた。 | |||

* ヘッドスタッド(60本)のゆるめ作業において、錆による固着が確認された。オイル注入・加温・冷却などによりすべてのスタッド緩めに成功、ヘッド撤去直前にスタッドが撤去され、防腐剤が塗布された。また、ヘッド撤去と貯蔵スタンド着座に用いるガイドスタッド(2本)が取り付けられた。 | |||

* ヘッド上の支持構造物周囲に鉛遮蔽体が取り付けられ、リードスクリューが中間固定位置まで引き上げられ、固定された。 | |||

* 1984年7月に、<span style="color:blue">'''ヘッド撤去'''</span>に成功した('''図20''')[21]。ヘッド移動時に、底部からの放射性物質の放出を防止するため、<span style="color:blue">'''ヘッドブーツ'''</span>が取り付けられた。 | |||

==== プレナム初期リフトとそれに向けた準備作業 ==== | |||

* 初期リフトから最終リフトにむけたステップバイステップの工程が示された。 | |||

# プレナム内部の調査、固着・付着デブリの除去(圧力容器内に叩き落とし) | |||

# <span style="color:blue">'''プレナム初期リフト'''</span>(油圧ジャッキでのジャッキアップ。プレナム構造物と圧力容器フランジの分離) | |||

# 固着・付着デブリの撤去作業(特に、プレナム構造物の移動と着座の障害になる、プレナム下部からの撤去) | |||

# 作業プラットフォームをいったん撤去 | |||

# <span style="color:blue">'''プレナム最終リフト'''</span>、Canal最深部に移動 | |||

# IIF上に一時カバーを取り付け | |||

# プレナム構造物側にカバー取り付け(#実際には取り付けられなかった) | |||

* 1984年12月に、プレナム構造物(4.24m径、3.81m高さの円環状構造、内部にCRGTなどの構造物。'''<u>#Quick Look調査により、底部の一部が溶融・損傷を確認。事故時の高温で構造が歪み、圧力容器フランジと融着・固着している可能性。底部には上部端栓や燃料集合体の上部が固着・融着して残留。</u>''')が大気中で撤去できることを最終確認するために、初期リフトが行われた[31]。 | |||

* 初期リフトに向けて、内部調査が行われ、一体物でジャッキアップできるかどうかが確認された。局所的な損傷や南北方向への若干の変形が観測され、Quick Look調査で見つかったものより大きい付着デブリが検出されたが、一体物でジャッキアップ可能と判断された。特に重要なチェックポイントは、プレナムの取り付け溝(凹凸構造、key/keyway)、ジャッキを載せるフランジ側の表面状態、ベント弁やLOCA Bosseなどの干渉可能性がある構造物の実際の配置、炉心支持構造と上部格子円環部のクリアランス、などであった。 | |||

* ぶら下がりデブリを撤去するツール(<span style="color:blue">'''スライドハンマー'''</span>、低圧水フラッシング)が設計製作された。内部調査と並行して、ぶら下がり燃料や上部端栓の叩き落とし作業が行われた。この時点で、APSR挿入試験で挿入したAPSRも叩き落された。これらの現場作業のモックアップ試験も行われた。 | |||

* 初期リフト、および、最終リフトには、強力な垂直ジャッキ、水遮蔽と鉛遮蔽、放射性物質の飛散防止バリア、プレナム構造物内に挿入できる長いペンダント、などが必要とされ、設計・製作が行われた。 | |||

* [[ファイル:年報24.png|サムネイル|450x450ピクセル|'''<big>図21 プレナム初期リフトの概要 [5]</big>''']]油圧ジャッキが取り付けられた('''図21''')[5]。'''<u># 建設時のTMI-2の図面が残っておらず、油圧ジャッキの設計に使えなかった。現場確認より、4基のうち1基のジャッキのフレームを改良する必要があった。</u>''' | |||

* 第一段階で6.35cmジャッキアップされた。この過程で、かなりの残留デブリが崩落した。さらに叩き落とし作業が追加された。 | |||

* さらに、18.4cmまでジャッキアップされた。当初計画の25.7cmより低い位置であったが、円滑に分離できたため、この位置で1985.5月まで保持されることとなった。 | |||

* ぶら下がりデブリがさらに落下し、残りは、最終リフトまでに除去される予定となった。 | |||

* 初期リフト中に建屋内の線量増加は観測されなかった。 | |||

* 最終リフト時の重量物落下解析が行われた。プレナム移動中の落下イベントにより、プラントが全停止した場合でも、ホウ酸水濃度を維持すれば、十分な臨界マージンがあることが確認された。 | |||

* 同時に作業員の環境改善のため、冷風システムが設置された。 | |||

* 最終リフトでは、ポーラークレーン、Tripod、新たなペンダント3本、を使用予定であり、検査と交換が行われた。 | |||

* 貯蔵場所は、Canal最深部に決まり、移動前にダムを設置し、水位を上げることとなった。'''<u>#この時点では、着座後にプレナム構造物をソフトラップし、Canal冷却水とは別系統で処理することが計画されていた。</u>''' | |||

==== 燃料と炉心デブリの取り出し(Defueling) ==== | |||

* 遠隔ロボット方式では('''図17''')[4]、クラムシェル型ツールで、デブリをつまみとり、シュレッダーにかける構想であった。これらのツールはロボットアーム(<span style="color:blue">'''ROSA'''</span>)で操作する。しかし、1984年に、クラムシェル型ツールとシュレッダーの開発計画は中中断された。自動化装置が故障した際に、メンテナンスに時間を要し、デブリ取り出し作業に大きく影響することが懸念された。 | |||

* 自動化方式をあきらめても、作業員と公衆の被ばく低減(<span style="color:blue">'''ALARAコンセプト'''</span>)は最優先とされた。[[ファイル:年報25.png|サムネイル|450x450ピクセル|'''<big>図22 炉心上部からのデブリ取り出し概念(初期フェーズ) [5]</big>''']] | |||

* 燃料取りだし用の長尺ツールは、Fuel Removal Working TeamとFuel Removal Feasibility Review Groupで設計された。前者は、システムの信頼性、コスト、被ばく線量の評価を担当し、後者は、レビューを担当した。 | |||

* '''3段階の燃料取り出しフェーズ'''が定められた。 | |||

# Phase-1(initial early): 1985年7月に着手を計画(実際には10月まで遅れ)。遮蔽付き作業プラットフォームの46cm開口部スロットから長尺ツールを挿入し、デブリベッド表層に堆積している塊状の燃料・炉心デブリを<span style="color:blue">'''pick-and-place'''</span>で回収し、<span style="color:blue">'''収納缶'''</span>に回収する('''図22''')[5]。収納缶を圧力容器から取り出して、Canal最深部の<span style="color:blue">'''貯蔵ラック'''</span>に移動し、いったん貯蔵する。崩落した燃料集合体上部などの大型デブリは、炉心周辺部にいったん移動する(炉心中央の粒子デブリ吸引処理後に、中央に戻して破砕し、<span style="color:blue">'''Fuel収納缶'''</span>内に回収する)。 | |||

# Phase-II(early vacuuming): デブリベッド中の粉末・粒子状デブリを吸引し、<span style="color:blue">'''Knockout収納缶'''</span>(130μmからペレットサイズ対象)、<span style="color:blue">'''Filter収納缶'''</span>(0.4μmフィルター)で分離しつつ回収する。大きな粒子デブリについてはデブリバスケットを併用し、fuel収納缶に回収する。これらの収納缶の回転、位置決めのために、<span style="color:blue">'''カルーセル'''</span>を投入する。大きな塊状デブリは、デブリバケツに入れていったん吊り上げて退避させる。 | |||

# Phase-III(bulk removal): 塊状デブリを圧力容器内で切断し、fuel収納缶に回収する。残留粉末デブリは吸引し、Knockout収納缶とFilter収納缶で回収する。以降、炉心下部に存在すると想定される、溶融凝固層、切り株燃料、下部プレナム構造物などの切断と回収段階に進む。 | |||

* これらの作業では、マニュアルの長尺ツールロボっとアーム(<span style="color:blue">'''ROSA'''</span>)が併用される計画であったが、最終的にROSAの使用は、信頼性の観点でキャンセルされた。 | |||

* [[ファイル:ヘッド撤去 54.png|サムネイル|450x450ピクセル|'''<big>図23 3タイプのデブリ収納缶 [5]</big>''']]Phase-IIIの後半では、デブリベッド下の溶融凝固デブリ、切り株燃料、LCSAの解体などの詳細は、ボーリング調査と下部プレナム調査で決定することとされた。 | |||

* '''<u>これらの工程は、いずれも、Canalをドライに維持したままで実施されることが最終決定された。</u>''' | |||