VIP(Vessel Investigation Project)プロジェクト

TMI-2炉の下部プレナム調査とデブリ取り出しが進むと、事故時に下部プレナムに移行した溶融デブリにより下部ヘッドのvessel内面の一部にクラックが発生したことや、インコアモニターノズルの一部が溶融・損傷していることが明らかになった。しかし、下部ヘッドが大きく破損し、デブリが圧力容器の外に流出する事象は発生していなかった。そこで、TMI-2事故において、下部ヘッドからデブリが放出されるまでにどの程度のマージンがあったのか、TMI-2より事故事象が進んで下部ヘッドが破損することを想定する場合には、その破損モードはどのようなものか、が、国際的に注目された。そこで、OECD/NEA協定に基づいて、1988年に、米国NRCが主導して10か国との共同で、TMI-2下部ヘッドサンプルの採集と分析を行う国際研究協力協定が締結された(VIPプロジェクト(Vessel Investigation Project))[1]。VIPプロジェクトの目的は、以下の3項目とされた。

- TMI-2下部ヘッドから採集したサンプルの分析

- 化学的、熱的な下部ヘッド損傷程度の評価

- 下部ヘッドの構造強度マージンの評価

これを実施する3個のタスク(下部ヘッドサンプルの採集、サンプルの分析、分析結果に基づく解析)が行われた。

VIPプロジェクト立案までの経緯

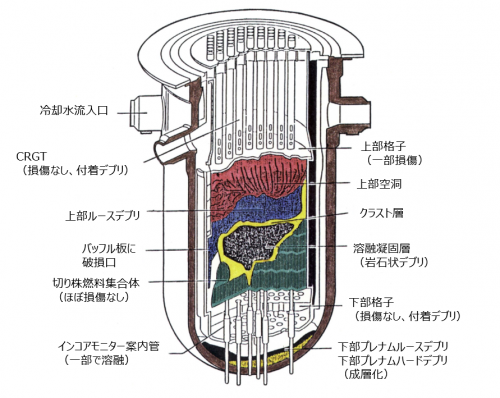

1979年3月にTMI-2事故が発生した。事故直後は、炉心損傷は限定的との推定が主流であった。しかし、1982年7月のQuick Look調査で、原子炉圧力容器内部がはじめてCCTVカメラで観察され、炉心上部では燃料集合体が崩落して空洞が形成されており、その下に破損・崩落した炉心物質が堆積してデブリベッドを形成していることが明らかになった[2]。その後、炉心下部のボーリング調査[3]や下部プレナム調査[4]により、事故後の圧力容器内の状態(TMI-2最終形態)が推定された(図1)[5]。炉心部では、上部ルースデブリベッド層の下に事故時に溶融プールを形成したと推定される溶融凝固層が存在し、その周囲をクラスト層が覆っていた。炉心下部にはほぼ無傷の燃料棒が切り株状に残留していた。下部プレナム領域については、画像調査データと、採集されたデブリサンプルの分析結果から、約19トンのデブリが移行したと推定された。

圧力容器内の調査やクリーンアップ作業の技術的なサポートは、GEND体制で行われた(GEND: GPU社、EPRI、NRC、DOE)[6]。その中で、事故進展解析については、AEP(Accident Evaluation Program)において進められた。炉心上部の燃料集合体の損傷・崩落メカニズム、炉心加熱と炉心中央での溶融プール形成メカニズ、溶融デブリの下部プレナムへの移行メカニズム、などが検討され、それらの過程でのFP放出・移行の評価が行われた(成果は、DOE年次レポートで報告された)。他方、国際協力として、OECD/NEA/CSNIにおいてもAEPが進められ、複数国・機関がこれに参加した。TMI-2の事故解析や内部調査が進捗するにつれて、下部プレナムに移行したデブリのふるまい、及び、下部ヘッドの損傷(デブリ放出までのマージン)が重要課題として顕在化した。

これらを背景として、1987年10月に、米国NRCが、OECD/NEA/CSNIの枠組みにおいて、下部ヘッドサンプルの分析と損傷マージンの解析に係る国際共同プロジェクト提案を行った(VIPプロジェクト)[7]。このプロジェクトには、ベルギー、フィンランド、フランス、ドイツ、イタリア、日本、スペイン、スウェーデン、スイス、英国、米国が参加することとなった。VIPプロジェクトにおいて、各国が予算拠出し、Vessel鋼と下部ヘッド貫通部(インコアモニターノズルと案内管)のサンプル採集、各国・機関への輸送と分析が行われることとなった。さらに、すでに取り出されていた下部プレナムハードデブリについても、VIPプロジェクトにおいて分析サンプルを抽出し、各国・機関が分担して、分析・解が行われることとなった。Vesselサンプル採集は、MPR社が装置開発と現場運用を担当し、下部プレナムからすべてのデブリが取り出された後に、GPU社によるクリーアップ工程を30日間中断して行われることになった[1,7]。

参考:Quick Look調査

参考:ボーリング調査

参考:下部プレナム調査

参考:DOE年次レポートの概要(GEND体制)

サンプル採集

サンプル採集方法の開発

VIPプロジェクトでは、3種類のサンプル回収が行われることとなった(Vessel鋼材、インコアモニターノズル、案内管)。MPR社が、サンプル回収技術の開発と現場運用の担当会社として選定された。

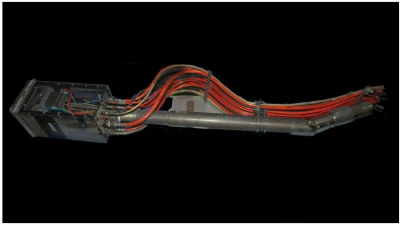

インコアモニターノズルと案内管サンプルの回収には、長尺パイプの先端に、油圧モーター駆動の商用のソー(20~41cm直径のブレード)をとりつけるという一般的な方式が採用された。ノズルの切断作業中には、長尺パイプをとなりのノズルに接続し、切断抵抗を受けられるようにされた。案内管は、LCSA解体・撤去時にすでにRPVから搬出され、vessel遮蔽壁の上に一時貯蔵されていた。その切断作業は、Core Flood Tank内で行われた。これらの切断ツールは既往技術であったが、十分なモックアップが実施された。

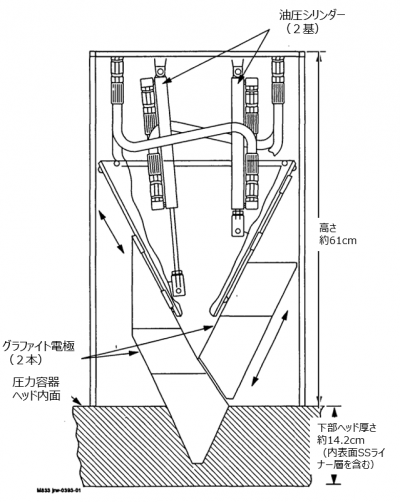

Vesselサンプルの回収方法の開発が大きな課題となった。MPR社により、3方式が提案された(トレパニング(円周型サンプルのくり抜き方式)、研磨ソー、電気アークマシン)。30日間のサンプリング期間でできるだけ多くのサンプルを回収できること、原子炉圧力容器を脆弱化したり、破損したりしないこと、圧力容器上部に設置されていた遮蔽付き作業プラットフォーム(SWP:Shielded Working Platform)から、長尺ツールを用いたマニュアル操作で作業できること、回収されるサンプルにできるだけ機械的負荷をかけないこと、が設計要件となった。検討の結果、アーク切断と電極の水冷を基本とした、Metal Disintegration Machining (MDM)法が採用されることとなった。

図2(a)に、MDM装置の模式図[7]、図2(b)に、米国スミソニアン博物館に展示されているMDM装置の概略図を示す[8]。電導性を有する対象物(この場合は、Vessel内面の鋼材)に対して、細いアークを斜めに照射して溶融・切断し、その内側のサンプルを回収する方式である。1988年5月から1989年12月にかけて、装置開発、機能確認試験、モックアップ試験が行われた。これらの過程で、作業に適したRPV内圧と冷却水の水質が確認された。MDM装置では、2本のグラファイト電極が斜めに装荷され(60°)、油圧シリンダーで移動する。ヘッドの厚さ約14.2cmに対し、長さ152~178mm、巾64~89mm、深さ64~76mmのサンプルが切断され回収された。

サンプル採集位置の決定

サンプル採集装置の設計・製作と並行して、サンプル採集場所の検討が進められた。採集場所検討の段階では、まだ、下部プレナムデブリが回収されておらず、ヘッドが直接目視されていなかったたえm、候補として、以下が検討された。実作業にともなって、採集場所が調整されることとなった。

- 炉心からの溶融デブリが崩落した直下

- 下部プレナムでのデブリ堆積厚さが最も厚かった部分の真下

- 下部プレナム北側で、下部プレナムデブリの堆積壁が見えていたあたり(#デブリ広がりの先端)

- デブリが存在していない領域

- インコアモニターの貫通部周辺

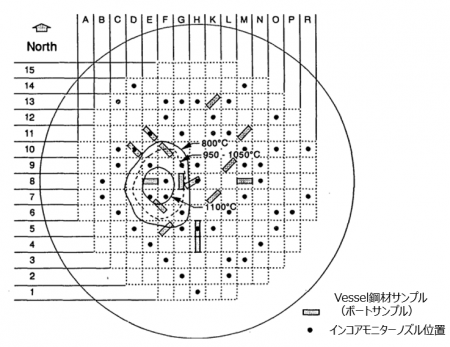

MDM装置を使ったはじめてのサンプリングであり、作業期間が限定されていたため、サンプリング作業前にサンプル個数や重量を正確に見積もることができなかった。30日間で8~20個くらいのサンプル採集を目標として作業開始され、結局、Vessel内面サンプル15個、ノズルサンプル14個、インコアモニター案内管サンプル2個の回収に成功した[1,7]。図3に、サンプル採集位置を示す[9]。

図3(a)に、Vessel内面サンプルの採集位置を示す[89]。下部プレナムの周辺部には、LCSAの残留物が残っているため、その下ではサンプリングすることができなかった。MDM装置を使って、15個のサンプリングが行われた。採集場所は、D10,E6,E8,E11,F5,F10,G8,H4,H5,H8,K7,K13,L9,M8,M11であった。vesselサンプルのうち、D10,E11,H5,H8は、損傷が見られたノズルサンプル採集後にその近くから採集された。採集されたサンプルはANLにいったん輸送され、ANLがリード機関となって、国際協力が進められた。

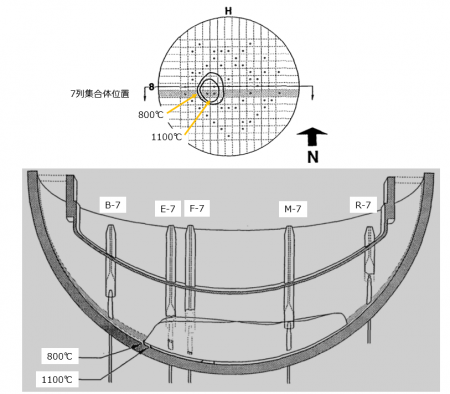

図3(b)に、ノズルサンプルの採集位置を示す[9]。ノズルについては、下部ヘッドの南西側を中心に溶融損傷が大きく、いくつかのノズルについては(E9,F7,F8,G6,G9)、MDM装置で切断するほどの長さが残っていなかっため、サンプリング場所が変更された。予定された30日の期間内に、試行錯誤的に14個のサンプルが回収された。採集場所は、D10,E7,E11,G5,H5,H8,H9,K11,K12,L6,L11,M9,M10,R7であった。ノズルと案内管サンプルについては、INELにいったん輸送され、さらにANLに輸送された。サンプルの一部はCEAサクレーに輸送された。

図3(c)に、インコアモニター案内管サンプルの採集位置を示す[9]。あらかじめRPV外に撤去されていたLCSAから、K5とM10位置のサンプルが回収された。

-

図3(a) Vessel内面サンプルの採集位置 [9]

-

図3(b) ノズルサンプルの採集位置 [9]

-

図3(c) インコアモニター案内管サンプルの採集位置 [9] (#切断作業は、RPV外のタンクで実施)

サンプル採集作業の概要

限定された期間でのサンプル採集の詳細は、MPR社のレポートに記載されている[10]。

作業期間は、1990年1月30日から3月1日までと定められた。回収されたサンプルごとに鉛遮蔽の専用容器に格納され、1990年4月にINELに輸送された。

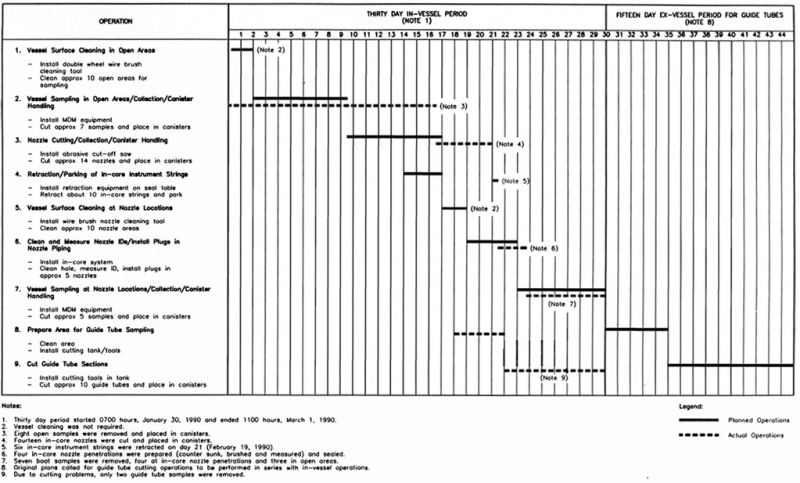

表1に、工程ごとの作業計画と実施について比較して示す[10]。以下の工程が計画された。このうち、圧力容器外での作業となる案内管サンプルの採集については、30日の工程の後に行うことが当初は計画された。

- 下部プレナムハードデブリが残留していない領域でのVessel内面のクリーニング・・・特性のブラシタイプクリーニングツールの装荷、Vesselサンプル採集のために約10か所をクリーニング

- 上の作業でクリーニングした領域でのVesselサンプルの切り出し、採集、収納・・・MDM装置の装荷、約7個のサンプルを切り出し、採集、収納缶へ回収

- ノズルサンプルの切り出し、採集、収納・・・切断ツール(Abrasive cut-off saw)の装荷、約14個のサンプルを切り出し、採集、収納缶へ回収

- インコアモニターライン(string)の吊り上げ・一時固定・・・吊り上げツールの装荷、約10本のインコアモニターラインを吊り上げ・固定

- ノズル周辺でのVessel内面のクリーニング・・・ブラシタイプクリーニングツールを再装荷、ノズル周辺で約10か所をクリーニング

- ノズルクリーニングとノズル内径の測定、ノズル配管にプラグ装荷・・・各種作業ツールを投入、ノズルホールのクリーニング、ノズル内径の測定、約5個のノズルのプラグを投入

- ノズル周辺でのVesselサンプルの切り出し、採集、収納・・・MDM装置を再装荷、約5個のサンプルを切り出し、採集、収納缶へ回収

- 案内管サンプリングの準備・・・周辺領域のクリーニング、切断タンクと切断ツールの装荷(SWPの上にいったん設置)

- 案内管セクションの切断・・・切断ツールを切断タンク内に装荷、約10本の案内管を切断、収納缶へ回収

現場での試行錯誤的な調整により、以下の修正を行いつつ、作業が進められた。

- 1月30日7時からのシフトから作業開始、3月1日11時のシフトで作業終了

- ハードデブリはほとんど固着していなかったため、ブラシによるクリーニング作業は実施しないこととなった(上述の工程1)

- 工程2について、現場での試行錯誤により、8個のサンプルが採集された

- 工程3について、現場での試行錯誤により、14個のサンプルが採集された

- 工程4について、6本のインコアモニターラインを吊り上げ、一時固定された(計画より遅れ、2月19日に実施)

- 工程5、6について、4本のノズル貫通部について、ネジ止め、ブラッシング、計測が行われ、さらにシールされた

- 工程7について、7個のボート型サンプルが切り出し・採集された(うち4個はノズル貫通部の周辺、3個はオープンエリア)

- 工程8について、30日の工程内で、圧力容器外の作業(案内管の切断)も並行して実施された

- 工程9について、案内管が硬化していてタンク内での切断が困難だったため、2個のサンプルのみ切断・回収された

これらの作業内容の変更過程についても、MPR社レポートに記載されている[10]。

Vessel内面のクリーニングについて

- MDM装置を使用したVesselサンプルの切断では、切断対象表面から非電導性物質を除去する必要があった。

- 特性のブラシツールが設計・製作され、4日間の工程が当初計画された。

- 作業前に実施されたビデオ調査により、残留物はほぼダスト状のデブリ粒子のみであることが確認され、ブラッシング作業は行われなかった。

- デブリダストは、MDMでの作業中に作業領域から吹き飛ばされて除去された。

MDMでのサンプリング(初期段階)について

図4 MDM装置によるvesselサンプル回収 [7] - 計画された7個に対し、8個のサンプルが回収された。当初予定していたH7位置のサンプルは回収できなかった。

- 作業遅れの理由(その1:Faulty Vessel Return Ground、圧力容器の接地不十分による迷走電流の発生)・・・MDM作業では、サンプリング領域に供給された大電流(80~1000アンペア)をMDM装置に還流する必要がある。装置の開発段階では、切断対象に直接還流用のケーブルをつなぐ構成となっていた。しかし、初期段階では、圧力容器側が十分にグランドに接地しておらず、電流が安定供給できなかった。GPU社は、LCSAのプラズマアーク切断作業で用いていたグランドを提供したが、これは、圧力容器に直接接地しておらず、LCSAからUCSAにボルト止めすることで構成されていた(UCSAから、プラズマアーク電源に還流)。LCSAの残留物は、単に、自重だけで圧力容器の底部に乗っかっており、両者の接触は十分ではなかった。このため、MDM装置での作業中に不安定な通電抵抗が発生した。結果として、圧力容器内の様々な場所に向けて迷走電流が流れ込んだ。このため、制御系や防護系のリレーが故障した。この問題解決のため、予備の電源ケーブルを、特別設計した構造物に取り付け、圧力容器ノズルに接続してから、MDM装置に還流するようにした。

- 作業遅れの理由(その2:Poor Containment Pneumatic Systems、原子炉格納容器内の空圧系の不調)・・・MDM装置の動作のために、格納容器内の空圧系が使用された。MDM装置が故障したため、空圧系を調査したところ、使用条件をこえる量の水が装置内に滞留していた。調査を進めたところ、TMI-2格納容器内の雰囲気制御系には、水分除去システムが取り付けられていないことが判明した。建屋外の雰囲気を吸引し、直接、格納容器内に乾燥機や気水分離器を経ずに供給される仕組みであった。このために、MDM作業がたびたび中断されたと考えられた。H7サンプルが回収できなかった原因はこのためと推定された。空圧系にシリカゲルを装荷し、さらに、後期の工程では除湿器を取り付けることで、課題解決した。

- 作業遅れの理由(その3:Electrode Vibration Problems、アーク電極の振動)・・・アーク切断作業中に、電極を微振動させて、切断くずを吹き飛ばす必要がある。当初設計では、小型の空圧制御タービン振動機が、MDMヘッドの電極スライド装置の内側に取り付けられていた。切断作業中に、タービン振動機はしばしば停止し、再起動しない場合には、いったんSWPまで引き上げて、MDMヘッドを再組立てする必要があった。空圧系の滞留水については、上述の対策で課題解決したが、この問題は解決しなかった。30日間の工程終了後に、真同型のベアリングが、モックアップ試験で使われていた本来業者の製品ではなかったことが確認された。実作業では、空圧制御の振動機の代わりに、電極の位置決めに使用していた油圧系を電極振動できるように改良して対策された。

- MDM装置の課題以外に、作業中に2つの問題が明らかになった。

- 現場作業での課題(その1:圧力容器底部の形状が製作図面と相違)・・・炉心中央下部のG8位置でのサンプリング用にMDM装置を位置決めしている際に、圧力容器中央底部が、設計図面にある凹面半球状ではなく、逆にやや凸型になっていることがあきらかになった。これは、事故時に金属メルトが堆積したものではなく、なんらかの圧力容器製造上の工夫であったと推測された。用いられたヘッド材がもともと凹面でなかった可能性、あるいは、溶接時の過剰な溶接材が堆積した可能性が考えられる。G8位置のサンプリングは、実寸にあわせて実施された。

- 現場作業での課題(その2:ヘッド内面の膜状の堆積物下に微小クラック存在)・・・薄い堆積層がヘッド内面を広く覆っており、その下にクラックなどが隠されていることが明らかになった。MDM装置を用いて、薄膜のフラッシングをおこなったところ、作業前に見えていたE7位置のクラックと同様のクラックがG8位置にも観測された。このため、G8位置のサンプリングは、当初計画と向きを変えて、クラック位置が採集されるように変更された。おそらく、これ以外にも微小クラックが存在していると推定されたが、スケジュールの都合上、vessel内面全体の再調査は行われなかった。

- 図4に、MDM装置によるvesselサンプル回収模式図とサンプルの分割について示す[7]。

ノズル切断作業について

- 計画された7日間に対し、5日間で、予定通り14個のサンプルが回収された。

- 現場作業中に、2個の興味深い発見があった。

- 現場作業での発見(その1:ノズルの破損・溶融・堆積状態)・・・K11ノズルでは、ノズル全長の中央部約50%(約4~5インチ)で、肉厚の約50%が失われていた。ヘッドに接触している底部や頂部には損傷は見られなかった。この損傷により、頂部が約10~20°傾いていた。それ以外の数本のノズルはほぼ完全に溶融し、Vessel内面に溶け落ちて堆積していた。K11は、損傷部以外についてもできるだけ広い範囲でサンプリングを行った。下の方には溶融・凝固デブリが侵入していた。#これらの観測結果から、溶融デブリは、ノズルとヘッドの接続部周辺ではなく、ノズルの上あるいは破損した側面から内部に侵入したと推定された。

- 現座作業での発見(その2:切断後に数分間バブル発生)・・・G5、G6ノズルでは、ソーによる切断後に、ノズル内部から、数分間バブル発生が観測された。インコアモニター内にデブリが侵入した際に、配管内にガスがトラップされたものと推定された。G5、G6の切断作業前に、案内管内の排気が行われたが、水分やガスの排出はなかった。一方、F7では、作業前のベントで数秒間の水リークがあった。F7では、切断後のバブル発生はなかった。

- 計画では、下部プレナム周辺部からノズルを2~3本採集する予定であったが、R7しか回収できなかった。作業中に、切断ツールが故障し、時間の都合で中断された。

インコアモニターライン(string)の吊り上げ・一時固定について

- 3日間を予定したが、ノズル切断作業と並行して、実質的に1日で終了した。6本のインコアモニターライン(string)が吊り上げられ、固定された。

- 一方で、30日間の工程に入る前に、圧力容器外側で数日間の準備作業が行われた。

ノズル周辺のクリーニング、測定、プラグ取り付けについて

- 3日間の計画通りに、4か所のインコアモニター貫通部で、Stringの吊り上げ、周辺のクリーニング、内径測定、プラグ取り付けが行われた。

- 配管には、押し込み型のテーパー付きプラグを油圧で取り付け、侵入深さを測定することで取り付け状態が確認された。

- E7については、プラグ取り付け作業中に、Stringが破損した。E7ノズル作業は、一時的に中断し、後で対策することとなった(後述)。

MDMでのサンプリング(最終段階)について

- 作業途中での進行は当初計画より遅れたものの、途中工程での時間調整により、予定通りに実施された。

- 追加で7個のサンプルが回収され、そのうちの4個はインコアモニター貫通部の近くから回収された。

- H8サンプルについては、MDM装置不調で完全に切断できなかったため、打撃ツールと引張プライヤで引き抜いた。このため、このサンプルの下の方では、機械疲労を起こしている可能性がある。

インコアモニター貫通部(E7)について

- 最初のプラグ取り付け作業はうまくいかず、MSM作業終了後に、打撃ツールを投入してプラグを打ち込もうとしたがうまくいかなかった。

- E7については、プラグが取り付けられていない状態で保持されることとなった。

案内管の切断作業について

- 当初予定と異なり、30日間の行程中で行われた。

- SWP上に水タンクが設置され、Dリングの壁にとりつけられていた案内管(損傷が見られた)が、その中で切断された。

- 案内管は製造時に比べて硬化しており、切断ソーやパイプカッターが破損したため、2本のみ切断に成功した。

- 切断くずは、別の収納缶に回収された。

サンプル分析結果の概要

サンプル分析結果の詳細は別項目(下部ヘッドサンプルの分析データ、下部プレナムハードデブリの分析データ)で記載する[11,12]。採集された金属サンプルは、米国INELに輸送され、外観観察、除染、切断・小分けが行われた後で、8つの機関に送付された(ベルギー、イタリア、フィンランド、フランス、ドイツ、スペイン、英国、米国)。各機関が手分けして、金属組織観察や機械特性分析、さらに、応力、クリープ、シャルピー打撃、硬さ、写真、化学組成分析などが行われた。分析データに基づいて、事故時の機械的特性、最高温度の評価が行われた。日本での分析結果は、これらとは別レポートで報告されている(当時の日本原子力研究所で実施)。

Vessel内面サンプルの分析

図5に、Vesselサンプルの分析結果から推定された、ヘッド内面の事故時ホットスポットの推定結果を示す[1,7,11]。ホットスポットは、ノズル損傷が最も大きかった部位と一致した。サンプルの微細組織の分析結果から、ヘッド内面の事故時最高温度は1075~1100℃と評価された。また、表面から約0.45cmの深さでは、それより約100℃低いと評価された。ホットスポット以外では、727℃(フェライト/オーステナイト鋼の相変態温度)をこえないと推定された。事故時の冷却速度については、10~100℃/分と評価され、ホットスポットでの最高温度保持時間は30分程度と推定された。

機械特性試験では、 600~700℃の条件でクリープ試験が行われ、事故時に727℃を超えたサンプルと超えなかったサンプルであまり差がないことが明らかになった。ひっぱり応力試験では、727℃を超えたサンプルでは結晶硬化が発生した。ホットスポットから遠いサンプルは、より急冷されたことが逆推定された。ノズル近辺から回収されたサンプルには、裂け、クラックが観測されたが、基盤鋼材までは到達しておらず、表面のSSライナー内にとどまっていた。このことから、機械的な破損は、SS鋼と低炭素鋼の熱膨張の差で発生したと推定された。クラック内に、Zr-Ag-Cd-In系の物質が検出された。このことから、デブリ本体が崩落する前に、金属デブリがやってきていたと推定された。

ノズルサンプルの分析

できるだけヘッド内面に近い位置から、14個のノズルと2個のインコアモニター案内管サンプルが切り出された。当初計画された、ホットスポット近くの4個のノズルはほぼ溶融し、ヘッド面に固着していたため、サンプリングできなかった。Vesselサンプルと同様に、外観のミクロ写真、マクロ写真、光学顕微鏡、SEM、ガンマ線、研磨断面での溶融深さ調査、硬度などが分析された。これらの分析結果に基づいて、ノズルの損傷程度とデブリの侵入程度の調査が行われた。分析は主に、米国のINELとANL、および、フランスのCEAで行われた。

分析の結果、ノズルとデブリの接触深さはおよそ120~270mmであり、まず、溶融デブリがノズル近くのヘッド内面で凝固し、次に、その上の層の溶融デブリがノズル外面を破損してノズル内に侵入した痕跡が見られた。事故時の温度は1415~1000℃と推定され、一部でインコネル材の融点を超えた可能性が考えられた。最も温度上昇した位置は、ヘッド面からの距離:140~64mmあたりであった。ノズル内へのデブリ侵入程度は、デブリの温度、組成、粘性に依存すると考えられた。ノズル表面にZrとAg-Cdが析出しており、燃料デブリ本体より先に、制御材の溶融物が移行してきた可能性が推定された。しかし、その物量評価は困難であった。

Companionサンプルの分析(金属サンプルに同伴していたデブリ)

VIPプロジェクトでは、下部ヘッドに付着していたハードデブリサンプルの分析も行われた[1,7,12]。サンプルの組成分析に基づき、事故時の崩壊熱が推定された。また、この時点までに行われていたデブリ取り出し作業において、下部プレナムハードデブリは、きわめて固いことが判明していた。一方で、ハードデブリの大半はヘッド内面に固着していなかった。なお、これらのサンプルは、採集された本来位置が必ずしも明確でなかった。

下部プレナムハードデブリの主要成分は(U,Zr)O2であり、SS成分の酸化物からなる副成分は<1wt%、Ag-In-Cdは<0.5wt%であった。平均かさ密度8.4±0.6g/cc、平均ボイド率18±11%であった。みかけはほぼ均質であり、事故時に炉心部では2600℃程度まで昇温していたと推定された。下部プレナム到達時の温度は正確に評価できなかったが、デブリはまだ溶融していたと推定された。さらに、ある程度徐冷して凝固した痕跡が見られた。中揮発性や低揮発性のFPはほぼ残留しており、一方で高揮発性FPはほぼ喪失していた。移行直後のデブリ崩壊熱は0.13±20% W/gと推定された。下部プレナムデブリの崩壊熱総量は2.47MW(デブリ重量19トンとして)と評価された。

図5に、ビデオ調査で確認された下部プレナムハードデブリの堆積状態と事故時のヘッド内面温度の評価例を示す[7]。#ヘッドのホットスポットは、デブリが最初に溶落してきた場所や、デブリ堆積厚さが最も厚い場所の下ではなく、デブリが移動してきた先端に近い位置で同定されている。

圧力容器破損までのマージン解析

VIPプロジェクトにおいて検討された破損モードは、貫通部配管の破損、貫通部配管の脱落、局所的なヘッドの破損、ヘッド全体的なクリープ破損、であった。解析には、ノズルや付着デブリの分析データや、ヘッド鋼材の分析データが用いられた。解析の結果、貫通部配管の破損と貫通部配管の脱落のモードは発生する可能性が低いとして排除された。これは、貫通部配管内に侵入した溶融デブリは、ヘッド内面から下にはほとんど侵入しないという解析結果、および、圧力容器内が加圧されていても、溶接部はあまり損傷しないという解析結果に基づいている。

さらに、デブリジェット衝突の効果が計算され、サンプル分析で推定されたホットスポットの最高温度温度とその持続時間は、デブリ流が直接当たったことによって引き起こされたとは考えられないと評価された。むしろ、堆積した後のデブリからの中期的な伝熱によると評価された。

ヘッドの大規模破損の可能性についての解析では、圧力容器内が高圧に維持されていた場合、クリープ破損がデブリ崩落・ドライアウト後2時間程度で発生する可能性が推定された。ヘッドの局所破損については、ホットスポットのサイズと最高温度(1100℃、30分)では、起こらないという解析結果が得られた。

中期的なヘッドの破損可能性は、崩落したデブリ重量と温度に大きく依存するが、TMI-2の場合には、デブリ崩落後2時間以内に、ヘッドは十分に冷却される状態になったと評価された。

参考:下部プレナムハードデブリサンプルの分析データ(VIPプロジェクト)

まとめ

VIPプロジェクトで採集されたサンプル分析とそれに基づく解析の結果、

- 局所ホットスポットは、0.8~1m径で、最高温度1100℃、30分保持と推定された。また、13.7cm厚さの圧力容器ヘッドに対し、ヘッド内表面から約0.45cm侵入すると温度は約100℃低下したと推定された(ライナー材の厚さに相当)。ホットスポット以外では727℃以下の温度と評価された。

- デブリは、下部プレナムに崩落後、北東から南東領域で広がり、ホットスポットに向けて移動したと推定された。

- ヘッド貫通部の配管破損や配管脱落までのマージンは大きく、TMI-2事故条件では、これらのモードでは圧力容器破損に至らないという解析結果が得られた。

- 一方で、局所ホットスポットの形成により、クリープ破損が起こる可能性が指摘された。ホットスポット形成時に、約300分間加圧が継続されると、クリープ破損が起きた可能性が示された。

- さらに、金属と酸化物メルトからなるデブリと下部ヘッドが断熱層で分離されていた可能性(直接接触なし)が示唆された。ホットスポットあたりでは、この断熱層の厚さが十分でなかった可能性が示唆された。

参考文献

[1] A.M. Rubin, Overview and Organization of Three Mile Island Unit 2 Vessel Investigation Project, 1994.

[2] Quick look inspection: Report on the insertion of a camera into the TMI-2 reactor vessel through a leadscrew opening, GEND-030, vol.1, 1983.

[3] E.L. Tolman, R.P. Smith, M.R. Martin, R.K. McCardell, J.M. Broughton, TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, rev. 1, 1987.

[4] J.P. Adams, R.P. Smith, TMI-2 Lower Plenum Video Data Summary, EGG-TMI-7429, 1987.

[5] Removal of Test Specimens from the TMI-2 Reactor Vessel Bottom Head, Project Summary, Phase 4 Status Report, MPR-1195, 1990.

[6] GEND Planning Report, GEND-001, 1980.

[7] J.R. Wolf et al., TMI-2 Vessel Investigation Project Integration Report, NUREG/CR-6197, 1994.

[8] Metal Disintegration Machining System for Three Mile Island Nuclear Reactor Vessel, スミソニアン博物館サイト, https://www.si.edu/object/nmah_1450919

[9] Removal of Test Specimens from the TMI-2 Reactor Vessel Bottom Head, Project Summary, Phase 4 Status Report, MPR-1195, 1990.

[10] Removal of Test Specimens from the TMI-2 Reactor Vessel Bottom Head, Summary of Work during 30 Days In-vessel Period, Phase 3 Status Report, MPR-1195, 1990.

[11] G.E. Korth, Metallographic and Hardness Examinations of TMI-2 Lower Pressure Vessel Head Samples, NUREG/CR-6194, 1994.

[12] D.W. Akers et al., Examination of Relocated Fuel Debris Adjacent to the Lower Head of the TMI-2 Reactor Vessel, NUREGCR-6195, 1994.

![図3(a) Vessel内面サンプルの採集位置 [9]](/wiki/nsfr_img_auth.php/thumb/e/ea/VIP_4.png/400px-VIP_4.png)

![図3(b) ノズルサンプルの採集位置 [9]](/wiki/nsfr_img_auth.php/thumb/7/78/VIP_5.png/387px-VIP_5.png)

![図3(c) インコアモニター案内管サンプルの採集位置 [9] (#切断作業は、RPV外のタンクで実施)](/wiki/nsfr_img_auth.php/thumb/0/08/VIP_6.png/387px-VIP_6.png)