2号機 ペデスタル内燃料デブリ(試験的取り出し)(2PCV2401)/分析結果の説明

| 【凡例】事実:普通の字体 推定:下線 |

| No | 日付 | 分類 | 内容 | 備考 |

|---|---|---|---|---|

| 1 | 2025/9/25 | 新規 | 2PCV2401 主要な分析結果の掲載

|

分析状況

【2025年7月末時点】

- 2024年11月12日に、JAEA大洗原子力工学研究所照射燃料集合体試験施設(FMF)に燃料デブリサンプルを受入れ、11月14日から非破壊分析を開始した。

- 同年12月に非破壊分析を終了し、サンプルを破砕して分取した。

- 2025年1月末までに各分析機関への輸送を完了し、詳細分析(固体及び溶液分析)を開始した。

- 同年7月末に詳細分析の主要な成果を取りまとめた。

非破壊分析結果

- 受け入れた燃料デブリサンプルは、不均一で全体的に赤褐色であり、表面の一部に黒色、光沢の領域が認められた。

- 大きさは約9mm×約7mm、重量は0.693g、線量率(γ線)は約8mSv/hのサンプルであった。

- X線CTの結果、全体的に形状およびCT値が均一ではなく、空隙が広く分散している。

- γ線スペクトロメトリ及びSEM-WDXの結果、U等の燃料成分が含まれることがわかった。

- 表面SEM-WDXの結果、どの視野においてもU及びFeが観察された。Uはサンプルの表面に広く分布していると考えられる。ただし、燃料デブリサンプルは不均一であり、Uが少なくFeが多いと示唆される測定位置もあった。U及びFe以外に、 Zr、Cr、Ni、Si、Ca、Mg、O等も観察された。被覆管やチャンネルボックスの成分(Zr)や構造材の成分(Cr、Ni)を含むと推定される。また、Si、Ca、Mgは、海水をはじめ様々な由来が考えられる。これらの成分の由来については、今後詳細分析で検討していく。

分取の結果

- 燃料デブリサンプル破砕後の破面(もともとのサンプルの内部)においても、黒色や光沢の領域を確認した。

- 燃料デブリサンプルを破砕し分取できたため、計画どおり各分析機関に輸送し、詳細分析(固体及び溶液分析)を開始した。

詳細分析結果

- 主成分はU、Zr、Fe、Cr、Niであり、サンプル重量に対して燃料成分(U)が最も多い。炉心組成と比較して構造材由来と考えられる成分(Fe、Cr、Ni)の内訳が多く、炉心部で燃料、被覆管等が溶融した後に、炉心からPCVへの移行中に、炉心下方に存在する材料をはじめRPV外に存在する様々な材料を巻き込み、生成した可能性が考えられる。

- U濃縮度は235U/U比で約1.9wt%であり、サンプル間の偏りもなく、炉心平均に近い値であった。今後も広い範囲で採取された燃料デブリサンプルを分析し考察していく。

- γ線放出核種としてはCs濃度が低く、EuやCoの濃度が高い。燃料デブリ生成の高温時に放射性Csが揮発した可能性が高い。

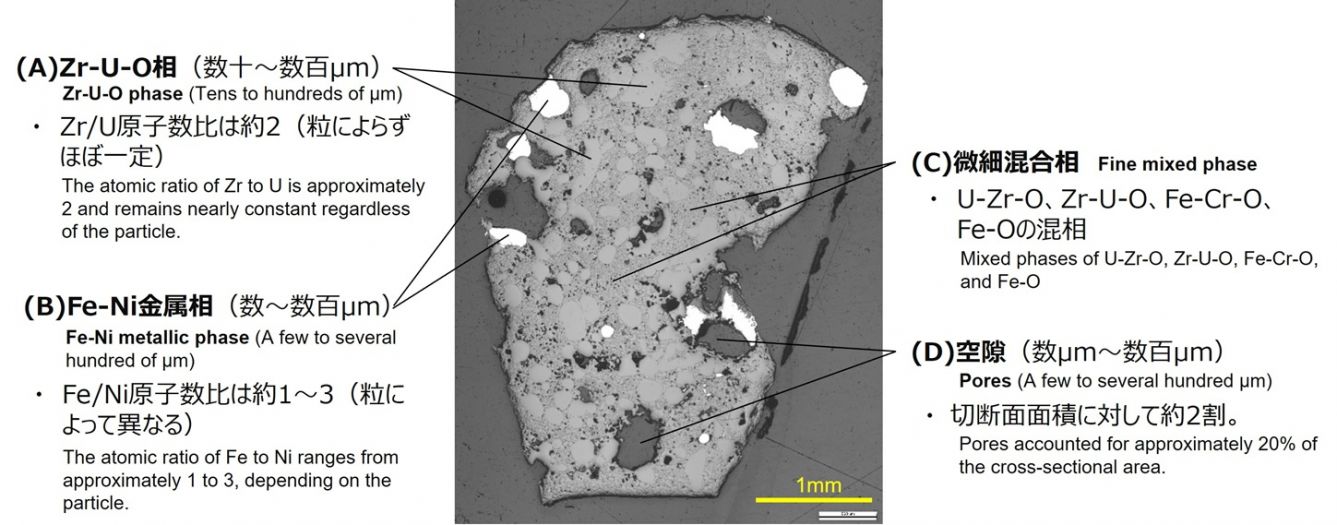

- 主に、Zr-U-O相、Fe-Ni金属相、微細混合相及び空隙で構成されていた。比較的破砕しやすい状態であったと考えられる。

- サンプル表面では、Uの価数や結晶性等の元素の存在状態が内部と異なっており、酸化性の環境下において影響を受けたものと考えられる。

今後の予定

- 引き続き、事故時の炉内状況及び燃料デブリの生成過程の推定を進め、燃料デブリの採取箇所周辺(ペデスタル内)や生成箇所(RPV内など)の状態を把握していく。このため、微細組織観察・結晶構造解析を継続し、秋頃までにとりまとめる予定である。

プロジェクト名

補助事業名:令和5年度開始 廃炉・汚染水・処理水対策事業費補助金に係る補助事業(燃料デブリの性状把握のための分析・推定技術の開発)にて試料の分析を実施中。

採取試料

採取時の状況

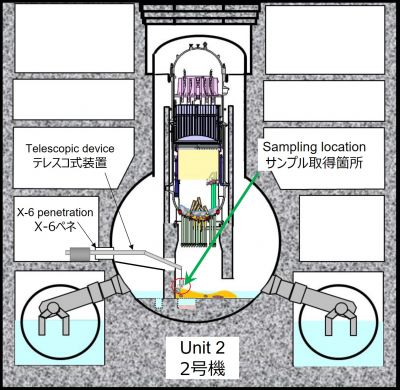

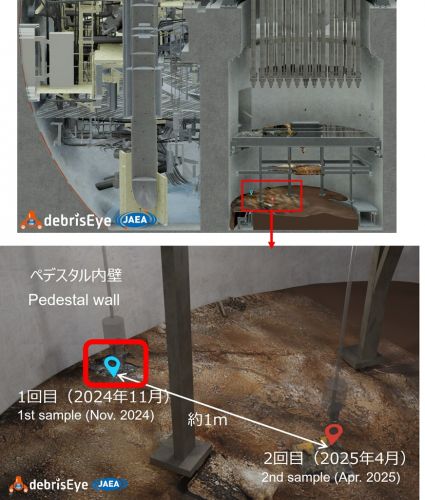

東京電力は、2024年7月よりテレスコピック式取り出し装置の格納容器貫通部X-6(X-6ペネ)への設置を開始し[5]、同年9月より試験的取り出し作業が開始されている[6]。その後、同年11月にペデスタル底部からPCV外にサンプルが取り出され、試験的取り出し作業が完了している[7]。

採取位置

- ペデスタル底部

採取時期

- 2024年11月採取

採取時の試料形状

分析の狙い

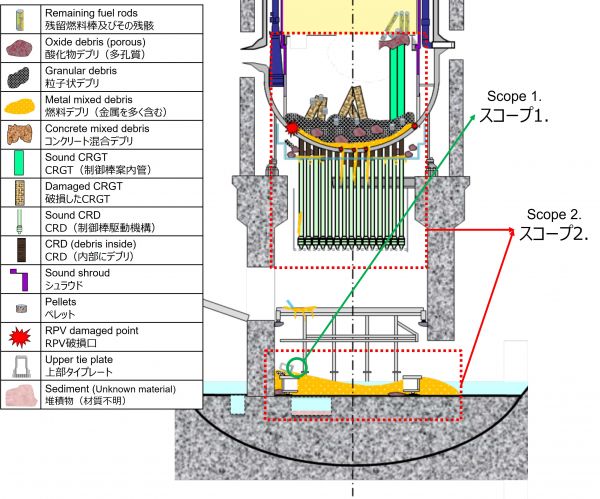

- 格納容器内部調査等の結果から、ペデスタル内床面には燃料成分を含む溶融物が固化したものが堆積していると推定しており、金属(構造材成分)を多く含む可能性がある。[9]

- 得られたサンプルの分析を通じて、サンプル取得箇所の状況を把握する(スコープ1)とともに、燃料デブリの生成過程を推定する(スコープ2)。[1]

- ⇒炉内状況の推定をより精緻にすることで、燃料デブリを安全に回収し十分に管理された安定保管の実現に向けて、燃料デブリ取り出し本格化に向けた検討の基礎とする。

- <「炉内状況の推定」から「燃料デブリ取り出し方策検討」への反映例>

- 燃料デブリの硬さの推定→取り出し工法・工具の選定

- 燃料デブリの臨界の可能性→安全対策、保管方法の検討

- <「炉内状況の推定」から「燃料デブリ取り出し方策検討」への反映例>

スコープ1. サンプル取得箇所の状況の把握: 廃炉ニーズに即した情報の取得。

- サンプル中の主要構成成分(核種・元素)の種類・濃度等を把握し、各成分の由来を検討

- サンプル中の燃料成分の含有率・分布を把握

スコープ2. 燃料デブリ生成過程の推定: 事故時の炉内環境の検討を通じた、燃料デブリ性状の推定

- サンプル中でUを含む相の微細構造、構成相の組成や結晶構造等から、サンプルの生成条件を推定

- 既存の事故シナリオや内部調査結果との比較から、サンプル取得箇所の周辺を評価(今後採取される複数のサンプル分析結果を踏まえて評価)

| スコープ | 分析項目 | 分析方法 | 評価内容 | 廃炉への主な活用例 |

|---|---|---|---|---|

| 1. サンプル取得箇所の状況の把握 |

基本情報

|

|

基本情報の整理 | 取り出し検討のための基本情報 (空隙の有無や多さなど) |

| 元素含有率(元素組成) |

|

|

臨界評価などの取り出し時の安全対策や、保管方法の検討のための基本情報 | |

| 同位体比 |

|

U同位体比 | ||

| 元素、化合物分布 |

|

元素、化合物(空隙含む)の分布評価 | 取り出し工法・工具の検討のための基本情報(硬さ、じん性の推定など) | |

| 放射能濃度 |

|

注目核種とUとの帯同性 | 燃料デブリ取り出し時の非破壊測定技術開発の検討ための情報 | |

| 2. 燃料デブリ生成過程の推定 |

Uを含む相等の結晶構造、組成 |

|

|

炉内状況推定図の精緻化による取り出し工法の検討や内部調査の検討 |

分析機関に受け入れた試料

試料の呼称

本事業では、試験的取り出しにより採取されたサンプルを以下の試料ID及び名称にて呼称する。

試料ID:2PCV2401 名称:2号機 ペデスタル内燃料デブリ(試験的取り出し)

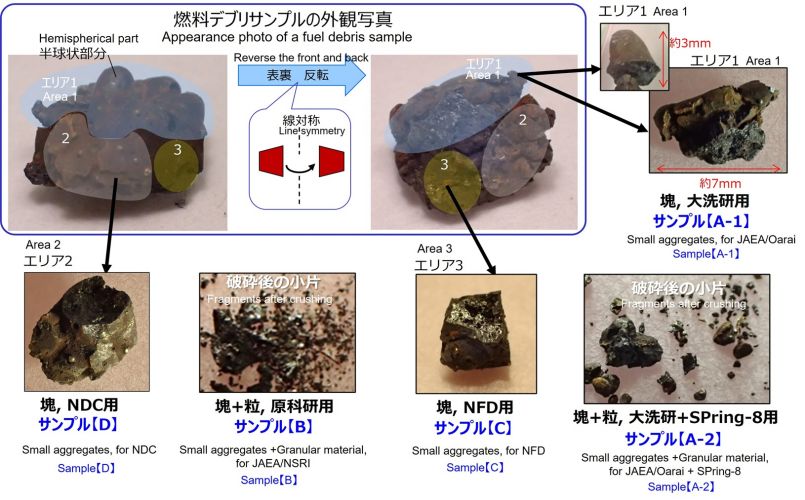

本試料は、JAEA大洗研での非破壊分析終了後、各分析機関での分析を行うため、破砕・分取が行われた(破砕・分取 の項を参照)。破砕後の試料については、受け入れ先の分析機関に応じて以下のとおり呼称する。

試料ID:2PCV2401A JAEA大洗研での分析用(下記B~Dを分取した後の残り)

2PCV2401B JAEA原科研での分析用

2PCV2401C NFDでの分析用

2PCV2401D NDCでの分析用

分析機関

以下の5機関で実施する。

- JAEA大洗原子力工学研究所(JAEA大洗研)

- 大型放射光施設(SPring-8)

- JAEA原子力科学研究所(JAEA原科研)

- 日本核燃料開発株式会社(NFD)

- MHI原子力研究開発株式会社(NDC)

分析時期

- 2024年11月~12月 非破壊分析、及び破砕・分取(JAEA大洗研)

- 2025年1月~ 各機関での詳細分析

分析後の保管場所

各分析機関にて分析を終えた後の残材については、1Fに返却予定。

分析方法

分取が終了。計画していた分析機関に燃料デブリサンプルを輸送し、詳細分析を開始した。

分析結果

受入れ~非破壊分析

受入れ時の状況

- 試験的取り出し作業により、2号機ペデスタル内床面から燃料デブリサンプルが採取された。

- 11月12日に、JAEA大洗原子力工学研究所照射燃料集合体試験施設(FMF)に燃料デブリサンプルを受入れ、11月14日から非破壊分析を開始した。

外観、重量、線量率

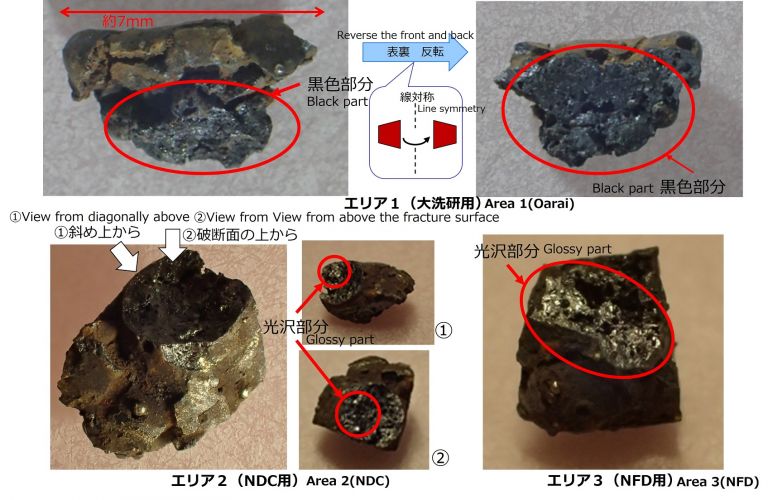

- <外観>

- 受け入れた燃料デブリサンプルは、不均一のサンプルであった。

- 全体的に赤褐色であり、表面の一部に黒色の部分や光沢をもつ部分が認められた。

- スケールにより測定した結果、大きさは約9mm×約7mmであった。

- <重量>

- 0.693g

- <線量率>

- 約8mSv/h

- (γ線:電離箱を使用し、試料をポリプロピレン製の容器に収納した状態で測定(試料から1~2cmの距離))

- *なお、線量率が高く、IP像(線量分布)は取得できなかった。

-

燃料デブリサンプルの外観(色見本、スケール付)[2]

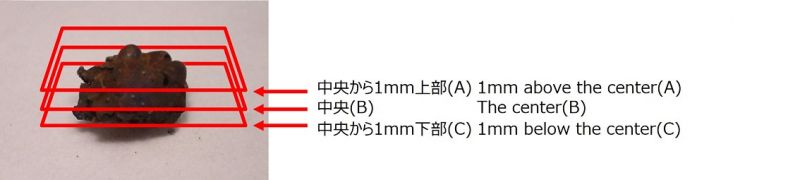

X線CT像

- 【測定方法】

- ポリプロピレン製の容器に収納した状態で、垂直方向に0.2mmピッチずつ撮像を実施し、計38枚の画像を取得。

- CT値(密度値に相関関係)で色分け、高密度の箇所と低密度の箇所を把握。

- 空隙と推定される低CT値箇所(黒:密度低)が広く分散。

- X線CT像から算出した結果、体積は約0.1㎝3であった。

※X線透過撮影データからCT(Computed Tomography:断層撮影)像を構築

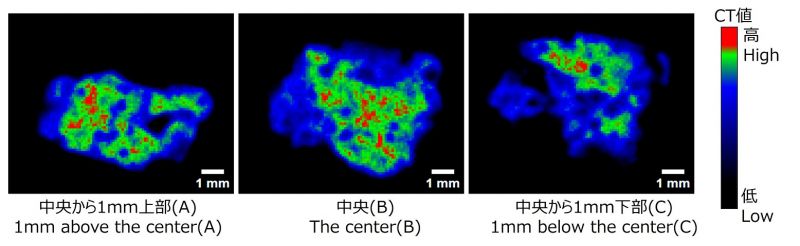

γ線スペクトロメトリ

- Eu-154の他、核燃料中のU-238の中性子捕獲反応等で生じるAm-241が検出されていることから、核燃料成分が含まれていると考えられる。

測定時間:10,000秒 測定日: 2024年12月9日

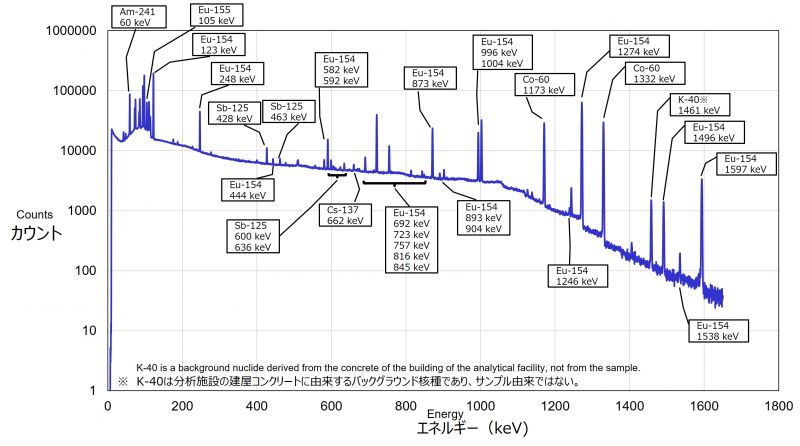

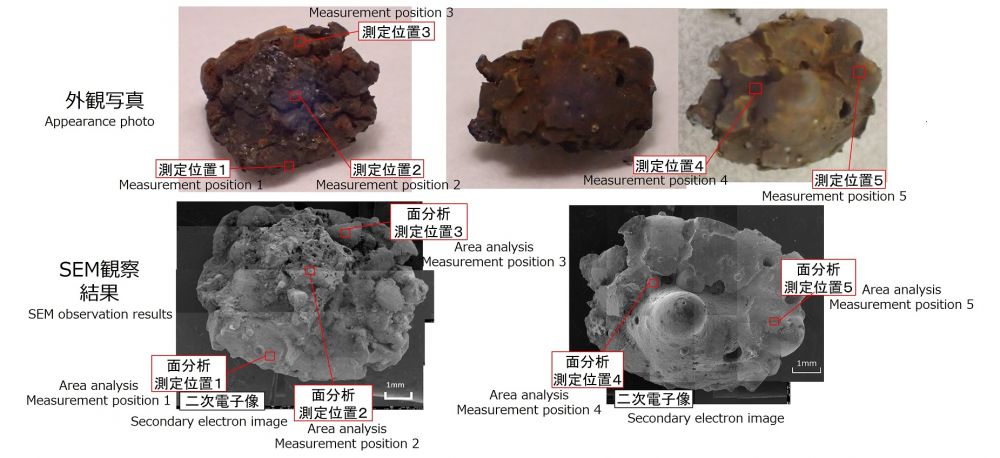

FE-SEM/WDX

サンプルの詳細分析の方針の検討のため、サンプル表面の元素分布をSEM-WDX面分析により把握した。

- 面分析の測定位置は、サンプル表面の広範囲の情報を得るため、サンプルの表裏で互いに離れた位置から5箇所を選定(下図 測定位置1~5参照)。

- 点分析後に面分析を実施。

- 面分析の測定対象元素としては、U,Fe(各測定位置で共通)のほか、点分析スペクトルで同定された主要元素を追加(分析期間確保のため、1視野当たりの測定対象元素数は4~5元素に限定)。

- 燃料デブリサンプルのSEM-WDX測定結果(測定位置1~3)

-

測定位置1 WDX面分析結果[2]

※測定結果1のみ、点分析で観察された元素の他、O、Zrの面分析も実施。 -

測定位置2 WDX面分析結果[2]

-

測定位置3 WDX面分析結果[2]

- 非破壊分析の一環として、燃料デブリサンプル表面上の5視野を選定し、WDXの面分析を実施し、詳細分析の方針について検討した。

- どの視野においてもU及びFeが観察された。ただし、 Uの存在箇所とFeの存在箇所は一致しない。また、視野によってはUが少なくFeが多いと示唆される測定位置(測定位置5)もあった。

- ⇒燃料デブリサンプルは不均一ではあるが、少なくともサンプルの表面にはUが広く分布していると考えられる。

- このほか、Zr、Cr、Ni、Si、Ca、Mg、O等も観察された。

- ⇒被覆管やチャンネルボックスの成分(Zr)や構造材の成分(Cr、Ni)を含むと推定される。また、Si、Ca、Mgは、海水をはじめ様々な由来が考えられる。これらの成分の由来については、今後詳細分析で検討していく。

- 今後、詳細分析として、破壊分析(固体分析、溶液分析)により、燃料デブリ内部の組成、結晶構造等の性状を詳細に評価する予定。

破砕及び分取

- サンプルの分取作業(棒状のステンレス(約250 g)を打撃し破砕)を実施し、各分析機関用に破砕・分取ができた。そのため、計画どおり各分析機関に輸送することとした。

- 非破壊分析の結果、各分取サンプルにはUが含まれているため、サンプル形状(塊状のサンプルを固体分析用とし、残りを溶液分析用に分配)を基に各サンプルの輸送先を決定した。

- 破砕部の表面(燃料デブリ内部)においても、黒色や光沢の領域を確認した。

サンプル取得箇所の状況の把握

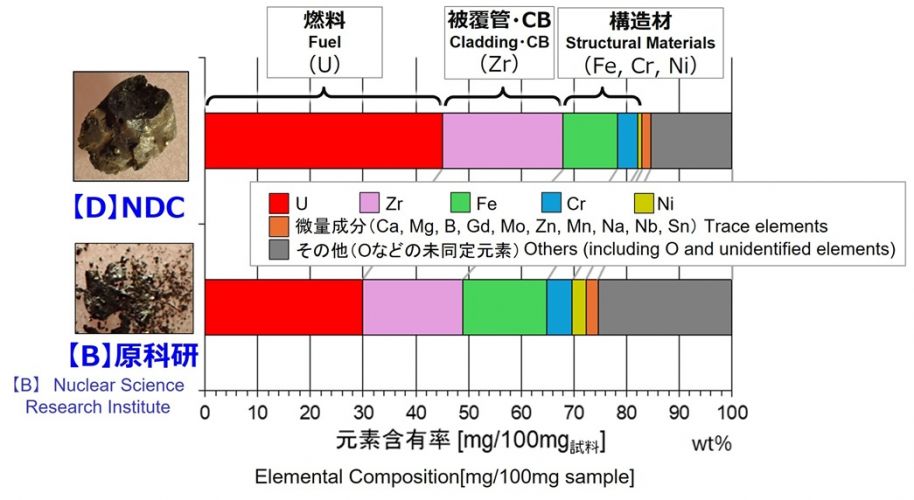

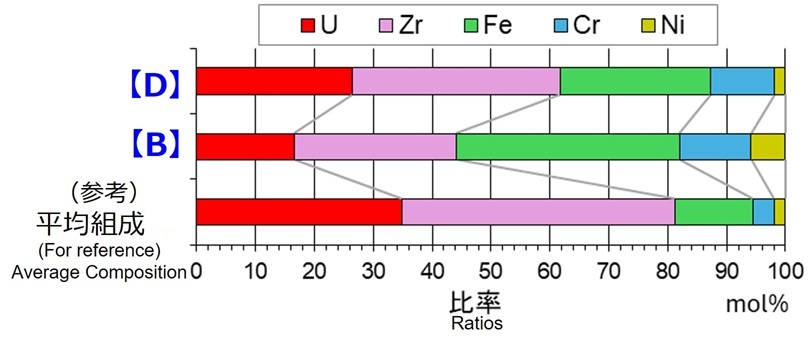

元素含有率

- ◆燃料デブリサンプルに含まれる元素の同定及び定量のため、破砕で得られた 塊【D】 及び 粉末【B】 の分取試料(それぞれ約0.1g)を溶解して分析。

- いずれもU、Zr、Fe、Cr及びNiが主成分。サンプル重量に対してUの割合が最も高い(図 サンプルの元素組成)。

- 2号機の初期の燃料、被覆管・CB及び制御棒ブレードの平均組成よりも構造材成分(Fe+Cr+Ni)の割合が高い(図 主要元素(U, Zr, Fe, Cr, Ni)間の比率)。

- ⇒炉心部で燃料、被覆管等が溶融した後に、炉心からPCVへの移行中に、炉心下方に存在する材料をはじめRPV外に存在する様々な材料を巻き込み、生成した可能性が考えられる。

- このほか微量成分として、Ca、Mg、B、Gd、Mo、Zn、Mn、Na、Nb、Sn を確認。(いずれも、サンプル重量に対して 1 wt% 未満)

- ⇒PCV内やRPV内の構成材料や事故時の状況を踏まえると、海水成分や、構造材とその塗料等に由来する可能性あり。

- 破砕時に塊状を維持した【D】と粉末になった【B】では、燃料成分(U)の割合が異なる(図 主要元素(U, Zr, Fe, Cr, Ni)間の比率)。

- ⇒【B】では微細混合相の割合が多いことが示唆される(「元素・化合物分布」で考察)。

↓主要元素間のモル比に換算

(参考)平均組成[12]

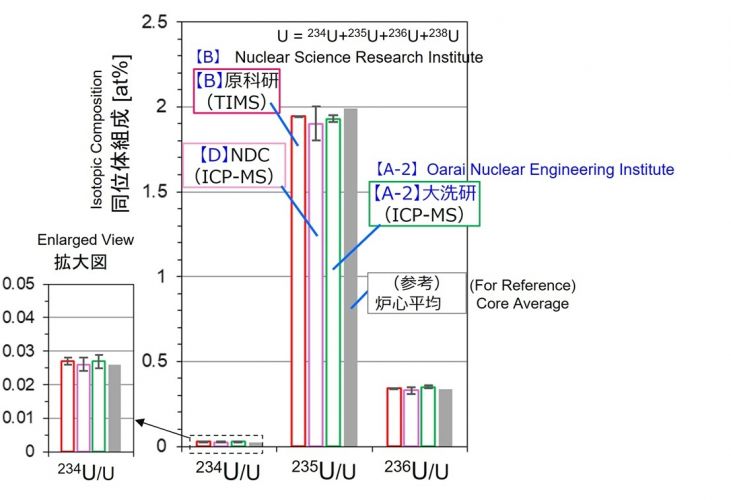

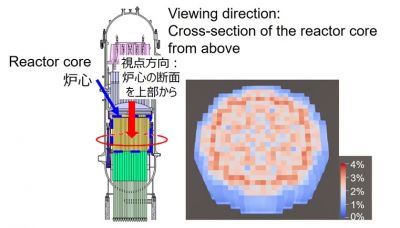

U同位体比

- ◆サンプル中での差を把握するため、破砕で得られた 塊【D】 及び 粉末【A-2】【B】 の各分取試料を溶解し、溶解液中のU同位体(234U、235U、236U 及び 238U)を、TIMSまたはICP-MSにより定量。

- ウラン濃縮度(235U/U比)

- いずれの試料も235U/U比は約1.9at%(約1.9wt%)であり、分取試料間の差は極めて小さいことを確認。(図 溶解液の分析によるU同位体組成)

- ➢サンプル中に235U/U比のばらつきはほとんど認められず、炉心平均に近い値。

- ⇒サンプルの235U/U比は、溶融・混合を経たことにより、事故前の状態※から平均化された可能性がある。今後もU同位体比の分析を継続し、溶融・混合状態の程度の推定を進める。

- ※事故直前の炉心では、235U/U比は1%以下から約4%の範囲で分布

- 燃料デブリ全体で濃縮度が平均化されているかどうかについては、今後、広い範囲で採取された燃料デブリサンプルを分析し考察していく。

(参考)炉心平均[13]

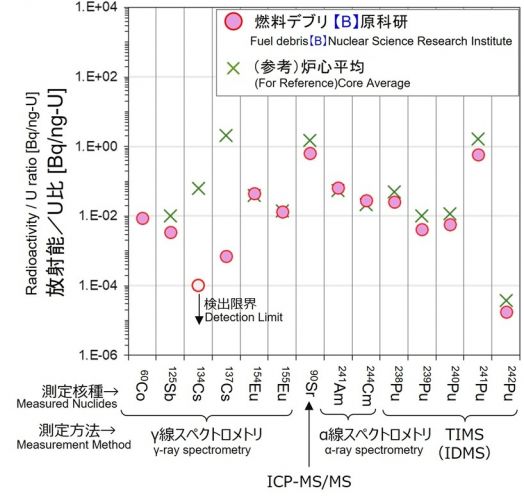

放射能濃度

- ◆主要な放射性核種の把握のため、破砕で得られた 粉末【B】 の分取試料を溶解し、溶解液中の放射能濃度をγ線スペクトロメトリ、α線スペクトロメトリ等により測定。燃料の主成分であるUとの帯同性評価のため、各核種の放射能とU重量との比率を求め、過去サンプルや炉心平均値の傾向と比較。

- 主要放射性核種

- 燃料デブリサンプル中の放射能の内訳は、90Sr、α核種(241Am、244Cm 及び Pu同位体)、154Eu 及び 60Coからの寄与が大きい。(図 各核種の放射能とU重量との比率)

- 134Cs及び137Csからの寄与は小さく、炉心平均と比較しても小さい。

- ⇒事故時の高温により放射性Csが揮発し、γ線量率の低いサンプルを形成した可能性あり。

- Uとの帯同性

- Sr、Eu、Pu、Am、CmとUとの比率は炉心平均での値に近い傾向あり。

- ⇒燃料デブリ検知のための指標核種として着目※される154Eu及び244Cmについて、Uとの帯同性を確認

- ※通常の原子炉運転後、Uと帯同することが知られている

(参考)炉心平均[14]

注.放射能は、文献[14]に基づき、2025年5月31日時点に補正した。Pu同位体の放射能は、TIMS(表面電離型質量分析)で求めた同位体組成及びIDMS(同位体希釈質量分析法)で測定されたPu元素量から評価した。

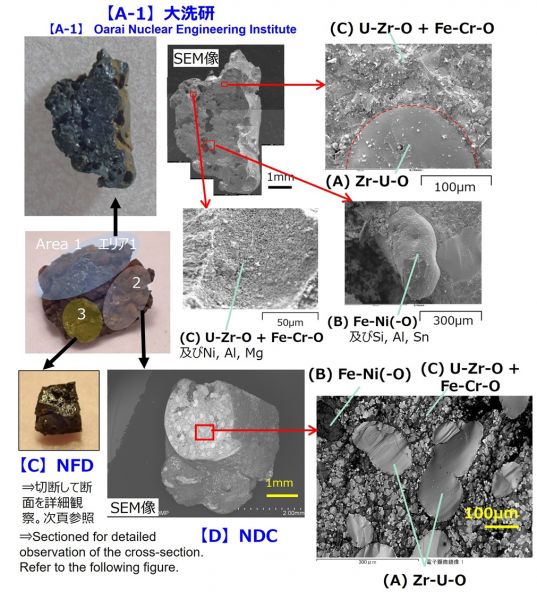

元素・化合物分布

- ○サンプル内部の微細組織:サンプル破面のSEM-EDXまたはSEM-WDX観察結果

- 観察面は全体的に、U-Zr-Fe-Cr-Ni-O系の複合相で構成。

- (A)Zr-U-O系の粗大粒子(数十~約200μm)

- (B)Fe-Ni(-O)系の粒子(≲数百μm)

- (C)U-Zr-OとFe-Cr-Oの微細混合領域

- ⇒ジルコニウム合金やステンレス鋼などの構造材の酸化、及び燃料との溶融・混合を経て燃料デブリが生成されたものと推定。

- 局所的に、Mg、Al、Si、Sn等も存在。

- ⇒海水、保温層、塗料などを少量巻き込んでいる可能性あり。

- ○サンプル内部の微細組織:切断・研磨面の観察による構成相の分類・概略

-

切断面の外観

※サンプルを切断 -

切断・研磨後の断面の光学顕微鏡画像及び構成相の分類・概略

※ 各相に含まれる元素は、SEM-EDXの分析結果に基づく

- ⇒主要な相としては、Zr-U-O相、Fe-Ni金属相、微細混合相(U系とFe系酸化物の混合領域)が観察され、他の部位の破面と同様の相が観察された。

- ⇒細かい空隙を含んだ微細相がサンプル全体に分散しており、比較的容易に破砕できた可能性あり(「元素含有率」の粉砕された粉状サンプルの元素含有率の違いにより考察)

| Zr-U-O | Fe-Ni | 微細相 | 空隙 |

|---|---|---|---|

| 20 | 4.4 | 56 | 19 |

今回のサンプルでは、微細な相や空隙が入り混じっていることで、人力でも砕きやすかったと考えられる。

また、最も硬い相として注目されてきたホウ化物の大きな析出物は確認されなかった。

燃料デブリ生成過程の推定

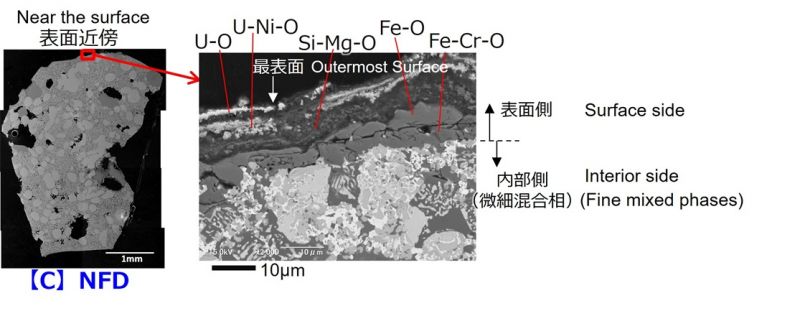

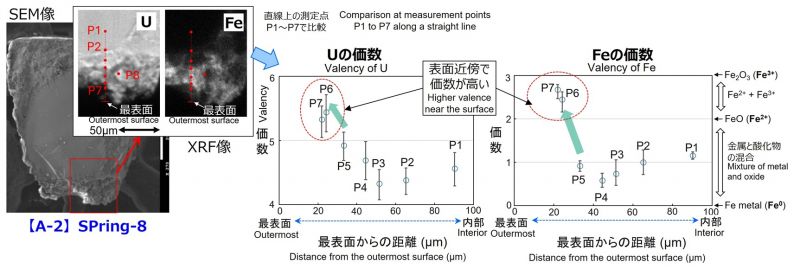

Uを含む相等の結晶構造、組成 -U等の酸化状態-

- サンプルの表面と内部の違い

- 断面のSEM観察では、サンプルの表面でU、Ni、Si、Mg、Fe、Crなどが層状の構造を形成しており、内部と異なる元素分布を示している。(図 燃料デブリサンプル表面近傍のSEM像)

- 破砕片の放射光分析では、表面近傍でUやFeの高価数化の傾向が見られた(図 サンプル破砕片の表面近傍における価数の評価結果(μ-XAFS結果))。

- ⇒サンプルの表面は、内部よりも酸化性の環境下において影響を受けたものと考えられる。事故後のRPV・PCV内環境に係る情報を有している可能性が有ることから、TEMにより表面近傍の結晶状態をさらに詳細に調べる予定である。

まとめ及び今後の予定

- 主成分はU、Zr、Fe、Cr、Niであり、サンプル重量に対して燃料成分(U)が最も多い。炉心組成と比較して構造材由来と考えられる成分(Fe、Cr、Ni)の内訳が多く、炉心部で燃料、被覆管等が溶融した後に、炉心からPCVへの移行中に、炉心下方に存在する材料をはじめRPV外に存在する様々な材料を巻き込み、生成した可能性が考えられる。

- U濃縮度は235U/U比で約1.9wt%であり、サンプル間の偏りもなく、炉心平均値に近い値であった。今後も広い範囲で採取された燃料デブリサンプルを分析し考察していく。

- γ線放出核種としてはCs濃度が低く、EuやCoの濃度が高い。燃料デブリ生成の高温時に放射性Csが揮発した可能性が高い。

- 主に、Zr-U-O相、Fe-Ni金属相、微細混合相及び空隙で構成されていた。比較的破砕しやすい状態であったと考えられる。

- サンプル表面では、Uの価数や結晶性等の元素の存在状態が内部と異なっており、酸化性の環境下において影響を受けたものと考えられる。

- 引き続き、事故時の炉内状況及び燃料デブリの生成過程の推定を進め、燃料デブリの採取箇所周辺(ペデスタル内)や生成箇所(RPV内など)の状態を把握していく。このため、微細組織観察・結晶構造解析を継続し、秋頃までにとりまとめる予定である。

分析結果の廃炉への活用について

- ◆少量の燃料デブリ分析から貴重なデータを得られたと考えており、知見を今後の燃料デブリ取り出しに活用していく。

- ◆今回は少量の分析結果による評価であり、今後も分析で得られる知見を基に継続的に見直す

(赤色が濃い程、高濃縮度を示す)

- 1.サンプル取得箇所の状況の把握

- ■取り出し時の安全対策や、保管方法の検討

- (ウラン濃縮度の範囲)

- ウラン濃縮度は炉心の平均値に近い値であった。事故前の2号機炉心には濃縮度の分布(1%以下~4%程度)があるなか、燃料デブリでは平均値に近いことから、溶融凝固の過程で混合し濃縮度がならされた可能性がある。

- ➢濃縮度は、取り出し時の安全対策や保管方法の検討における臨界評価のパラメータであり、実際の分析結果をもとに想定する幅を狭くすることができれば、合理的な設計ができる可能性がある。

- (被ばく評価時に考慮すべき線源)

- 燃料デブリでは、事故時に燃料が過熱・溶融に伴いCsが揮発したと見られ、137Csは炉心平均(使用済燃料)の1/1000程度の濃度であった。

- ➢一方で、137Csが少ないことにより、相対的に154Euや60Coの影響が強くなっていることから、被ばく対策に得られた知見を活用していく。

- ■燃料デブリ取り出し時の非破壊測定技術開発の検討ための情報

- これまでも、揮発しづらい154Eu、244CmはUに帯同するとされていた。今回、実際の燃料デブリに含まれる154Eu、244Cm及びUの存在量を分析することで、帯同性がよいことを定量的に確認できた。

- ➢比較的測定が難しいUの代わりに、ガンマ線、中性子線を放出する154Eu、244Cmを指標として用いる非破壊分析手法が開発されており、帯同性に関するデータはこうした手法の検討に活用できる。

- ■取り出し工法・工具の検討のための基本情報

- 切断面の観察で空隙が多く、分析施設において分取する際に人力で破砕することができた。

- ➢同様の組織を持った燃料デブリは破砕での加工が可能と考えられ、加工治具の検討に情報を活用する。

- 2.燃料デブリ生成過程の推定

- ■炉内状況推定図の精緻化による取り出し工法の検討や内部調査の検討

- 炉心部で燃料、被覆管等が溶融、ペデスタル床面へ移行する経路の材料を巻き込んだと推定した。

- 今後、Uを含む相等の結晶構造の分析を進め、燃料デブリ生成時の温度や雰囲気の推定に役立つ情報の取得を目指す。

- ➢これまでの検討と組み合わせ、事故がどのように進展したかの推定を進めることで、燃料デブリ分布等の炉内状況の把握に努め、燃料デブリ取り出しや内部調査の検討等に活用する。

参考文献

- ↑ 1.0 1.1 1.2 日本原子力研究開発機構,"燃料デブリサンプルの非破壊分析結果",廃炉・汚染水・処理水対策チーム会合/事務局会議(第133回),2024年12月26日.

- ↑ 2.00 2.01 2.02 2.03 2.04 2.05 2.06 2.07 2.08 2.09 2.10 2.11 2.12 2.13 2.14 2.15 2.16 2.17 2.18 2.19 2.20 2.21 日本原子力研究開発機構,東京電力ホールディングス株式会社,"燃料デブリサンプルの非破壊分析結果(続報)と分取結果について",廃炉・汚染水・処理水対策チーム会合/事務局会議(第134回),2025年1月30日.

- ↑ 日本原子力研究開発機構 福島廃炉安全工学研究所ホームページ "燃料デブリ分析に向けた取り組み" 資料集:分取後の塊状の燃料デブリおよび3Dアニメーション,2025年1月30日.

- ↑ 4.00 4.01 4.02 4.03 4.04 4.05 4.06 4.07 4.08 4.09 4.10 日本原子力研究開発機構,東京電力ホールディングス株式会社,"燃料デブリサンプル(1回目)の分析結果について",廃炉・汚染水・処理水対策チーム会合/事務局会議(第140回),2025年7月31日.

- ↑ 技術研究組合 国際廃炉研究開発機構,東京電力ホールディングス株式会社,"2号機 PCV内部調査・試験的取り出し作業の準備状況" 廃炉・汚染水・処理水対策チーム会合/事務局会議(第128回),2024年7月25日.

- ↑ 技術研究組合 国際廃炉研究開発機構,東京電力ホールディングス株式会社,"2号機 PCV内部調査・試験的取り出し作業の準備状況" 廃炉・汚染水・処理水対策チーム会合/事務局会議(第130回),2024年9月26日.

- ↑ 7.0 7.1 技術研究組合 国際廃炉研究開発機構,東京電力ホールディングス株式会社,"2号機 PCV内部調査・試験的取り出し作業の準備状況" 廃炉・汚染水・処理水対策チーム会合/事務局会議(第132回),2024年11月28日.

- ↑ 東京電力ホールディングス株式会社 動画アーカイブ,2024/10/31(木) 福島第一原子力発電所 2号機燃料デブリ試験的取り出し作業の進捗状況(把持作業完了)

- ↑ 東京電力ホールディングス株式会社,"2号機試験的取り出しにて採取した燃料デブリの分析" 廃炉・汚染水・処理水対策チーム会合/事務局会議(第131回),2024年10月31日.

- ↑ 日本原子力研究開発機構,"令和4年度開始「廃炉・汚染水・処理水対策事業費補助金(燃料デブリの性状把握のための分析・推定技術の開発(原子炉圧力容器の損傷状況等の推定のための技術開発))」2022年度最終報告",2023年9月.

- ↑ 11.0 11.1 日本原子力研究開発機構,"2号機燃料デブリの試験的取り出しによる燃料デブリサンプルの受入れについて",廃炉・汚染水・処理水対策チーム会合/事務局会議(第132回),2024年11月28日.

- ↑ Sato et al., Nucl.Eng.Des., 404, 112205. Table1の燃料、被覆管・CB及び制御棒ブレードの材料組成をもとに、元素量に換算した。

- ↑ 奥村ほか,日本原子力学会2021年春の年会,3B01

- ↑ 14.0 14.1 西原 健司,岩元 大樹,須山 賢也.福島第一原子力発電所の燃料組成評価,日本原子力研究開発機構,JAEA-Data/Code 2012-018. https://jopss.jaea.go.jp/pdfdata/JAEA-Data-Code-2012-018.pdf

![4機関+SPring-8の全体フロー図[2]](/wiki/nsfr_img_auth.php/thumb/6/62/2PCV2401-OV-Fig6.1-01.jpg/656px-2PCV2401-OV-Fig6.1-01.jpg)

![Overall flowchart of the 4 institutions + SPring-8[2]](/wiki/nsfr_img_auth.php/thumb/8/8b/2PCV2401-OV-Fig6.1-02.jpg/700px-2PCV2401-OV-Fig6.1-02.jpg)

![燃料デブリを収納したキャスク[11]](/wiki/nsfr_img_auth.php/thumb/b/bd/2PCV2401-OV-Fig7.1-01.jpg/400px-2PCV2401-OV-Fig7.1-01.jpg)

![試料容器内の燃料デブリサンプルの様子[11]](/wiki/nsfr_img_auth.php/thumb/c/c7/2PCV2401-OV-Fig7.1-02.jpg/400px-2PCV2401-OV-Fig7.1-02.jpg)

![燃料デブリサンプルの外観(色見本、スケール付)[2]](/wiki/nsfr_img_auth.php/thumb/d/d9/2PCV2401-OV-Fig7.1-03.jpg/500px-2PCV2401-OV-Fig7.1-03.jpg)

![燃料デブリサンプルの外観・拡大写真(斜め約45度の角度から撮影)[2]](/wiki/nsfr_img_auth.php/thumb/3/37/2PCV2401-OV-Fig7.1-04.jpg/500px-2PCV2401-OV-Fig7.1-04.jpg)

![燃料デブリサンプルの外観・拡大写真(拡大写真の裏側:斜め約45度の角度から撮影)[2]](/wiki/nsfr_img_auth.php/thumb/7/7b/2PCV2401-OV-Fig7.1-05.jpg/500px-2PCV2401-OV-Fig7.1-05.jpg)

![測定位置1 WDX面分析結果[2] ※測定結果1のみ、点分析で観察された元素の他、O、Zrの面分析も実施。](/wiki/nsfr_img_auth.php/thumb/4/40/2PCV2401-OV-Fig7.1-10.jpg/300px-2PCV2401-OV-Fig7.1-10.jpg)

![測定位置2 WDX面分析結果[2]](/wiki/nsfr_img_auth.php/thumb/7/74/2PCV2401-OV-Fig7.1-11.jpg/300px-2PCV2401-OV-Fig7.1-11.jpg)

![測定位置3 WDX面分析結果[2]](/wiki/nsfr_img_auth.php/thumb/9/95/2PCV2401-OV-Fig7.1-12.jpg/300px-2PCV2401-OV-Fig7.1-12.jpg)

![測定位置1(参考)WDX点分析スペクトル[2]](/wiki/nsfr_img_auth.php/thumb/b/b0/2PCV2401-OV-Fig7.1-10-1.jpg/300px-2PCV2401-OV-Fig7.1-10-1.jpg)

![測定位置2(参考)WDX点分析スペクトル[2]](/wiki/nsfr_img_auth.php/thumb/6/61/2PCV2401-OV-Fig7.1-11-1.jpg/300px-2PCV2401-OV-Fig7.1-11-1.jpg)

![測定位置3(参考)WDX点分析スペクトル[2]](/wiki/nsfr_img_auth.php/thumb/c/cf/2PCV2401-OV-Fig7.1-12-1.jpg/300px-2PCV2401-OV-Fig7.1-12-1.jpg)

![測定位置4 WDX面分析結果[2]](/wiki/nsfr_img_auth.php/thumb/7/79/2PCV2401-OV-Fig7.1-13.jpg/300px-2PCV2401-OV-Fig7.1-13.jpg)

![測定位置5 WDX面分析結果[2]](/wiki/nsfr_img_auth.php/thumb/2/2b/2PCV2401-OV-Fig7.1-14.jpg/300px-2PCV2401-OV-Fig7.1-14.jpg)

![測定位置4(参考)WDX点分析スペクトル[2]](/wiki/nsfr_img_auth.php/thumb/c/ca/2PCV2401-OV-Fig7.1-13-1.jpg/300px-2PCV2401-OV-Fig7.1-13-1.jpg)

![測定位置5(参考)WDX点分析スペクトル[2] 面分析測定元素の他、点分析において、Zn, Alを確認。](/wiki/nsfr_img_auth.php/thumb/c/cb/2PCV2401-OV-Fig7.1-14-1.jpg/300px-2PCV2401-OV-Fig7.1-14-1.jpg)