上部プレナム構造物取り外し計画の概要

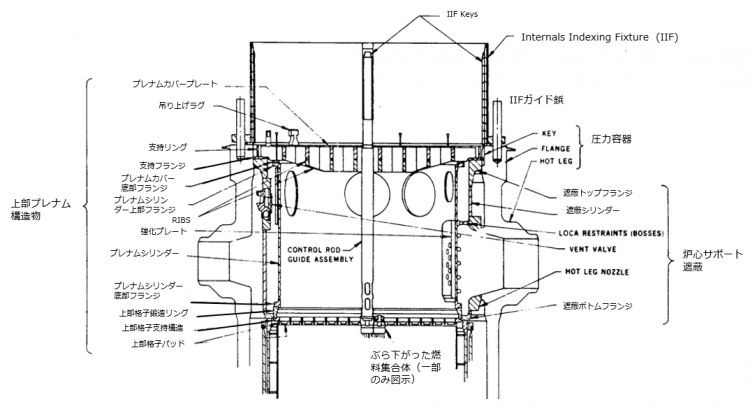

圧力容器ヘッド取り外し(1984年7月)の後に、上部プレナム構造物が撤去(1985年5月)された。上部プレナム構造物は、直径4m、高さ3.5mのボルト締めと溶接で組み立てられたSS製の構造物であり(設計重量55トン)、図1に示すように、炉心上部の炉心サポート遮蔽内に設置されていた[1]。プレナム構造物は、運転中に、燃料集合体の上部を固定し、制御棒挿入のガイドとなる役割を持っていた。このため、正確な位置合わせが必要であり、精密なオス/メス構造(key/keyway構造)により、炉心サポート遮蔽との間のクリアランスは1.3mm、燃料集合体との間のクリアランスは0.25mmであった。

Quick Look調査により、事故時の高温で、炉心上部が大きく損傷し、燃料集合体が崩落していることが確認された[2]。また、上部格子の下部パッドなどが一部溶融し、上部端栓や燃料集合体の上部が固着or融着していた。さらに、プレナム構造物が高温で歪み、設計値のクリアランスは閉塞しており、通常の方法で吊り上げるのは難しいと判断された。

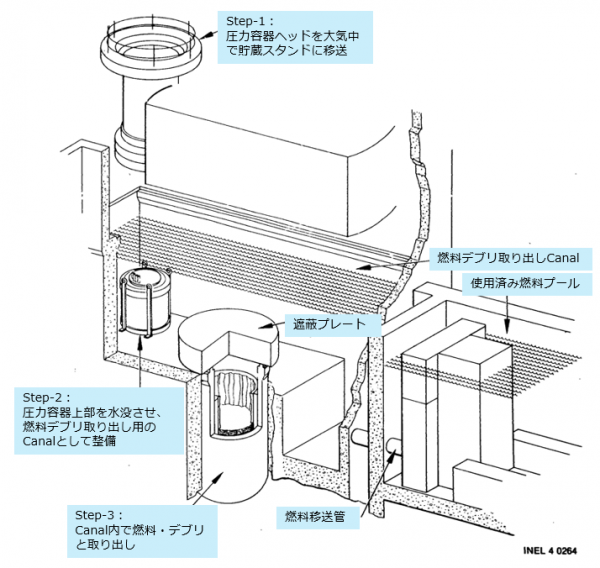

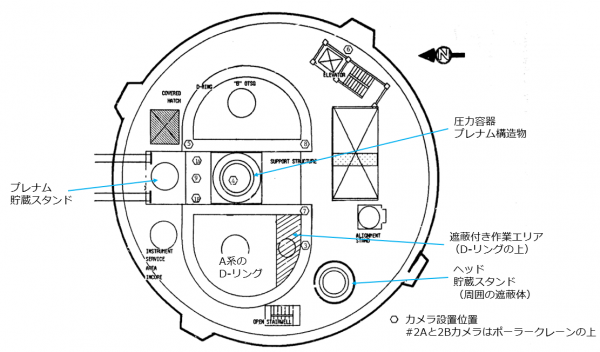

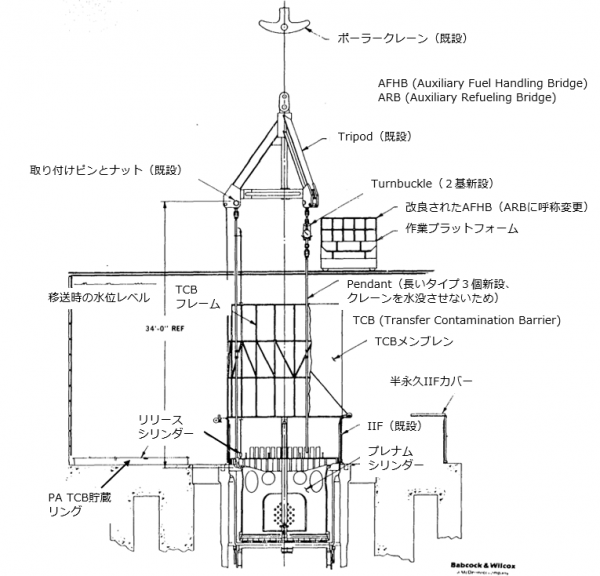

一方で、プレナム構造物の撤去が、通常の燃料交換作業時の手順と同様に、大気中で一体物として実施できるかどうかを判断する必要があった[3]。当初は、付着デブリや放射化による線量が大きかったり、事故時の高温で十分な構造強度が担保されない場合には、燃料移送Canal全体を水没させ、プレナム構造物を水中で取り外す方法が検討された。図2に当初の構想を模式的に示す[3]。Step-1で、大気中でヘッドを撤去した後で、Step-2では、圧力容器上部の燃料移送Canalを全水没させ、水中でプレナム構造物を吊り上げ、Canalの端にある貯蔵スタンドに移送する方法が検討された。事故直後の推定[4]では、燃料損傷は比較的軽微で、炉心周辺部には無傷の燃料集合体が多く残留していると推定されたため、このような工法が提案された。原子炉建屋(格納容器)内をどこまで水没させるかは、以降の燃料取り出し工法にも大きく影響する重要な判断ポイントであった。しかし、Quick Look調査で、圧力容器内での燃料損傷が激しいことが確認され、図2の工法では、汚染水の処理量が増加すること、破損して堆積している燃料デブリの取り出しをすべて遠隔で高台の作業エリアから行う必要があること、などが課題として指摘された[3]。

そこで、プレナム構造物内部や上部格子周辺のビデオ調査を行って、プレナム構造物の損傷状態、周辺構造物との接触状態、付着デブリの状態、などを確認し、大気中での撤去が可能かどうかを判断するための知見を拡充することとされた。あわせて、付着デブリの除去作業(必要があればフラッシングによるプレナム構造物のクリーニング作業)が実施されることとなった[3]。この目的でQuick Scan調査が、Underhead Characterization計画の一環として実施された[5]。新たに拡充されたQuick Scanの観測結果や付着デブリの分析結果を受けて、プレナム構造物撤去の第一段階として、冷却水中で初期リフトを行うことが決定された[1,6]。初期リフトにより、圧力容器側の構造物とプレナム構造物をいったん分離し、その位置で保持しつつ、プレナム構造物の状態調査と付着デブリの除去を行って、大気中での最終リフト(Final Lift)が可能かどうかが判断されることとなった[1,6]。

初期リフトでは、プレナム構造物が、油圧ジャッキにより2段階で約18cmジャッキアップされた(1984年12月)。この位置で約5か月保持され、内部調査やデブリ撤去作業が行われた。この期間に、プレナム構造物撤去とデブリ取り出しの方法に関する最終技術レビューが行われ、プレナム構造物は完全遠隔作業で大気中で撤去し(Dirty-Lift工法)、Canal最深部の冷却水中に貯蔵すること、燃料デブリ取り出しは、IIF上に設置される遮蔽付きの回転式作業プラットフォーム(SWP: Shielded Working Platform)からの長尺ツールによる手作業で実施すること(#完全遠隔ロボット方式は採用しないこと)が決定された[6,7]。

ここでは、プレナム構造物の調査、付着デブリの除去、初期リフト、最終リフト、それらに向けた設備・ツールの整備、などについてまとめる。

参考: Quick Look調査

参考: 圧力容器ヘッド取り外し:Underhead Characterization

プレナム構造物の調査

プレナム構造物を一体物で取り外せるかどうか、および、固着or融着している上部端栓や燃料集合体上部を撤去できるかどうかを確認するためのビデオ画像が行われた[1,5]。ヘッド撤去後にIIF上に設置されていた仮設作業プラットフォームから、いくつかのパネルをとりはずして冷却水中にビデオカメラを吊り降ろし、プレナム構造物と周辺の画像調査が行われた。プレナム構造物内部では、69本の制御棒案内構造物(CRGA:Control Rod Guide Assembly)が、上部ではプレナムカバーに溶接され、下部では上部格子にボルト締めされ、プレナム構造物の構造強度を保証していた(図1)[1]。

具体的な調査個所は、

(i) プレナムカバーと圧力容器側のフランジ表面:付着デブリの堆積状態、プレナム構造物とフランジのクリアランス、油圧ジャッキ設置位置の表面状態、等の確認

(ii) 炉心サポート遮蔽とプレナム構造物の円環状の接触状態:LOCA bossなどの構造物とのギャップ・接触状態、付着デブリの状態、等の確認

(iii) プレナム構造物内部と底部:CRGAと上部格子リングのボルト締めの状態(#一体物で吊り上げ可能かどうか)、APSR残留状態(#プレナム構造物内に残すか、炉心部に落とすか)、上部端栓や燃料集合体の固着状態とぶらさがりデブリの物量、等の確認

であった。ビデオ調査により、プレナム構造物が若干歪んでいることが初めて確認された。しかし、歪みは最大1cm程度であり、溶接部やボルト締め部はほとんど損傷や腐食がなく、一体物としての初期リフト可能と判断された[1]。

また、プレナム構造物の下の方にぶら下がっている燃料集合体は、Quick Look調査で推定されていた物量よりもかなり多いことが明らかになった。また、上部格子の底面パッドには一部損傷があった。プレナム構造物の下部(制御棒案内管の下の方)に、比較的多くの燃料デブリが付着していることも確認された。

プレナム構造物を撤去する際には、付着している燃料デブリなどが持ち出されるため、付着量をできるだけ減らす必要があった。当初の撤去案では、プレナム構造物の汚染が激しい場合には、移送・貯蔵時にバリアをとりつけることが検討されていた(後述)。固着or融着している上部端栓などをたたき落とすツール(スライドハンマー)が開発され、デブリ除去作業が行われた[1,8]。この段階で、APSR挿入試験[9]で挿入され残留していたAPSRも撤去された。

参考: APSR挿入試験

初期リフト

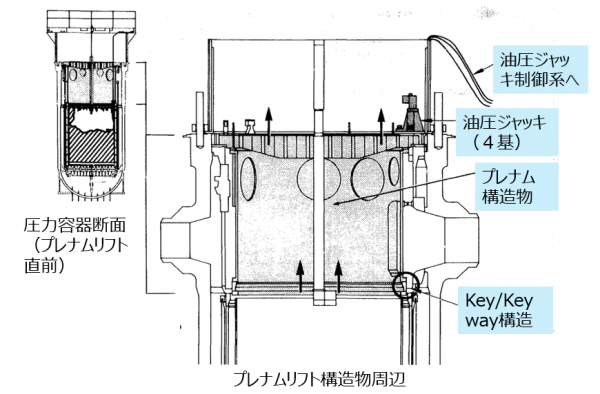

初期リフトでは、炉心サポート遮蔽のフランジの上に、あらたに設計製作された油圧ジャッキを設置し、2段階にわけて約18cmの初期リフトが行われた(図3)[1,6]。これにより、プレナム構造物が圧力容器側と分離された。

油圧ジャッキ4基がプレナム構造物の4つの角の外側に設置され、相互にレベル調整しながらジャッキアップが行われた。第一段階で、約5cmジャッキアップされ、支持構造と分離したことが確認された。ビデオ調査で大きな付着デブリが残っていないことを確認してから、さらにジャッキアップされた(合計約18cm)。初期リフト作業中に、付着デブリがさらに落下した。初期リフトのために、作業プラットフォーム、ビデオ調査ツール、マニピュレータ、モニタリング系、通信系がなど整備された(後述)。また、油圧ジャッキアップシステム、バブル型水位計、ぶら下がりデブリの除去ツール(スライドハンマー)が新たに設計製作された(後述)[1,8,10]。

初期リフト後に、約5か月間、この位置でプレナム構造物が保持され、内部調査と付着デブリの除去が行われた。その結果、一体物としての最終リフトに十分な構造強度があること、遮蔽エリアからの完全遠隔作業とすれば大気中での移送が可能であること、付着デブリの物量が少なく移送時のバリアは必要ないこと、などが最終判断された[1,6,7]。一方で、本来とりつけられていた吊り上げラグの強度やプレナム内の機械的接合部の強度は保証できないため、新たな吊り上げPendant(#既設品より長い)をプレナム構造物の溶接部に取り付けて最終リフトする必要があると判断された[1,6]。この工法変更により、Canal浅瀬部分はドライに維持されることとなり、以降の燃料デブリ取り出しも、信頼性の高い長尺ツールを用いた手作業に基づく方法で行うことができると判断された[6,7]。

最終リフト

最終リフトでは、まず、プレナム構造物に圧力容器内の冷却水中で吊り具を取り付け、初期リフトで使用した油圧ジャッキなどを撤去する。次に、IIF上部の作業プラットフォームを撤去して、ポーラークレーンでプレナム構造物を圧力容器上部に吊り上げ、Canal最深部まで横移動させて、冷却水中にある貯蔵スタンドの上に着座する。プレナム構造物撤去後ただちに、IIF上に作業プラットフォームを設置し、燃料デブリ取り出し準備作業を開始する。このために、以下の作業が行われた。

建屋側の準備作業

以下の準備作業が行われた[1]。これらの作業では、ヘッド撤去作業で得られた教訓が反映された[5]。

- ポーラークレーンへの直接アクセスルートの整備:ワイヤーロープで動く足場を設置し、ポーラークレーンが故障した場合に修理担当者が短時間でアクセスできるように

- 監視カメラの設置:プレナム位置決めカメラ、ポーラークレーンのターゲットカメラ、レベルゲージ、などをバックアップも含めて取り付け・整備

- プレナム構造物が吊り具から外れなくなった場合の代替手順の整備と訓練:Tripodにブリッジ側から移動足場でアクセスして、ペンダントの上のピンをとりはずす方法を準備。この場合、ペンダントはプレナム構造物側に一時的に残るため、ペンダントごと貯蔵できるように貯蔵スタンドを準備

- 作業員の監視・待機エリアの整備:遮蔽エリアを整備し、主要機器のトラブル対応要員も待機

- ポーラークレーンのメンテナンス:年1度の点検をプレナム最終リフト直前に実施

- 不測の事態への対策:緊急時には、燃料移送Canalにホウ酸水を注水できるように準備

- Canal最深部の準備:Canal浅瀬との間に金属製のダムを取り付け、Canal最深部の水位をかさまし、あわせて冷却水処理系を設置・稼働開始

- 燃料・デブリ取り出し準備:IIF周囲に、回転式作業プラットフォームの支持台を設置(#プレナム落下事故の際に、CSPを守る)

プレナム構造物の調査と除染

初期リフト後に、以下の調査が行われた[1]。

- 最終リフトルートの確認:圧力容器から上に抜けるように、干渉物がないことを確認

- 吊り上げラグの状態確認:十分な構造強度があるかどうかを確認(#強度を保証できないと判断され、新たな吊り具をつけることになった[1])

- IIFと圧力容器の固定状態の確認:プレナム構造物をリフトアップしても、IIFのリークタイト状態が影響を受けないことを確認

- プレナム構造物の除染:まだ付着しているデブリを除去(#この段階では、CRGA内にホースを挿入し、高圧ポンプでホウ酸水を注水する方式が採用された[1])

- 油圧ジャッキの回収:あわせて、最終リフト用の水位ゲージ、吊り上げツールなどを取り付け(#リフト時のプレナム構造物の回転モーメント対策が検討された[1,10])

ぶら下がりデブリの残留

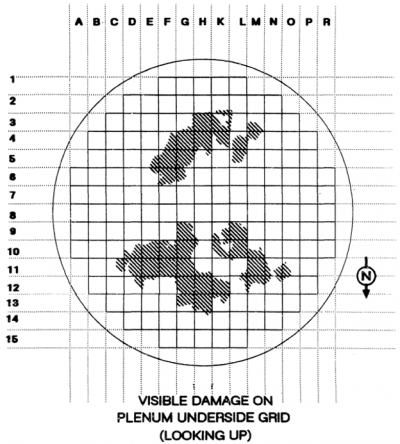

デブリ除去作業により、多くの上部端栓が除去できたが、4個の端栓(D5,F3,F13,K14)はほとんど除去できず、10個の端栓(E4,G14,K6,L2,L13,O3,O8,O11,P8,R6)は部分的に残留した[11]。図4に示す、プレナム撤去時に下から観測した損傷状態マップと見比べると、損傷が激しい部分の周辺部分にあった上部端栓が除去しにくかったことがわかる。損傷が激しい部分では、上部端栓は燃料集合体と共にすでに崩落しており、また、炉心周辺部では上部格子との固着が軽微で除去されやすかったと推察される。

プレナム移送チーム

現場作業チームは、吊り上げ作業責任者、Hydra-set(プレナム移送中のレベリング装置)運転員、ポーラークレーン運転員、線量計技術者で構成された。指揮センターには、炉主任、タスク責任者、建屋立ち入り責任者、安全部局の責任者、被ばく管理の責任者が待機した。実作業の前日にドライランが行われた(後述)。

最終リフト作業

第1段階で、安定に水平移動できる位置まで約5.8m吊り上げられ、IIFトップとの位置関係がビデオで確認された。目標値は、作業プラットフォームの上15cmとされたが、実際にはそれより15~30cm上まで吊り上げられた。ついで、プレナム構造物のレベリングとPendantごとの荷重制限が所定値以内に維持されていることが確認された。あわせて、Canal最深部への移送経路に障害物がないことも最終チェックされた。一方、プレナム構造物の撤去により圧力容器内の水位が約40cm低下した。ここまでの作業が約1時間で達成された。

第2段階で、Canal最深部までの水平移動が約1時間かけて行われた。Canal浅瀬に設置したビデオカメラにより、約2m上を通過したプレナム構造物下部の損傷状態が撮影された。損傷は局所的で、一部で上部格子が溶融し溶け落ちていた(図4)[1]。設計値では、プレナム構造物と吊り具の合計重量は約66トンだったが、最終リフトでの実測値は約44トンであった。ビデオ映像からは、事故時の損傷による脱落重量は約1トンと推定された。設計重量と実測値の違いは、プレナム構造物の実物が設計図面と異なっていたためと判断された。

第3段階で、貯蔵スタンド上のカメラで位置決めを行い、約1時間かけて約6.4m吊り降ろされ、冷却水中に水没された。プレナムの着座により、Canal最深部の水位が約15cm上昇した。ここで、次の現場作業クルーに交代して吊り具の取り外しが行われた。

ヘッド取り外しの教訓を活かして準備することで、プレナム構造物撤去は、実質約3時間で終了することができた[1]。図5に移送時の様子を示す[1]。

教訓

ヘッド取り外しと同様に、プレナム構造物撤去後すぐに反省会が開催され、教訓がまとめられている[1]。

統合システムのチェックについて

製造業者のチェックリストは、TMI-2現場での実際の使用条件ではなく、仕様書に記載された要件を満たしている。したがって、重要機器や特殊機器については、建屋内で使用する前に、統合システムとして機能確認とモックアップ試験を行うのが重要である。このようなオンサイトチェックでは、建屋内の他の装置・ツールとのインターフェースをできるだけ忠実に再現して実施すべきである。ヘッド取り外しで得られた教訓を反映して、プレナム最終リフトでは統合システムチェックが行われ、現場作業工程についていくつかの修正が行われた。燃料・デブリ取り出しでも、このような統合システムのチェックが必要である。

完成製品のサイズについて

いくつかの現場部品の実測サイズ・重量は本来の設計図と異なっていた。重要部分については、設計図の値を用いるのではなく、現場で実測する必要がある。燃料デブリ取り出しにおいては、長尺ツールなどの不要な作り直しにつながりかねない。

トレーニングとドライラン

モックアップ装置を用いたトレーニングは、作業の効率的で安全な進捗と、ALARAの観点で非常に有効である。特に、前日に実施したドライランが極めて有効であった。プレナムリフトの現場作業で障害になりそうな箇所をあらかじめ確認できた(後述)。ドライランで課題を抽出していなかった場合には、ポーラークレーンでのプレナム移送中に問題が発生し、高線量環境が長時間化した可能性があったが、これを未然に防ぐことができた。燃料デブリ取り出しでも、ドライランが有効である。

ドライラン(Dry Run)とは

技術レビュー委員会の指示で、本作業の前日に、本作業と同じチームで、本作業のリハーサルが実施された[1]。

- チェックリスト確認:現場チームリーダーが、すべての機器が正しい位置にあり、適切に運転されていることを確認

- 吊り上げ具の最終確認:ツールに損傷がないこと、ピンにゆるみがないこと、ケーブルがただしく止められていること、不要な電気接続が外れていること、など確認

- ポーラークレーン動作環境の確認:ポーラークレーンを実際に作動してプレナム上の位置取り確認、移送時のターゲットの確認、トラブル時のクレーンへのアクセス確認、各種吊り具をプレナムの真上まで移動するテスト、ケーブルの着脱テスト、ケーブルマネージメント系の動作確認

- ポーラークレーンの貯蔵スタンド上の位置取り確認:トロリーでクレーンを移動しケーブル着脱テスト、ケーブルマネージメントの確認、着座ターゲットの確認、貯蔵スタンドの近くまで吊り具を移動するテスト、クレーンをもとの位置に戻すテスト(#この際に、Tripodと建屋配管系の干渉位置が見つかり、移送ルートが修正された(上述))

- Pendantとリブの取り付け試験:水中カメラで監視しつつ、実際に取り付け、さらに若干吊り上げ負荷をかけ、ロードセルの動作を確認

- 監視系や計測系の動作確認:リフト側のセットアップ確認後に、バブル水位計と監視カメラを取付、レベルゲージ取り付け、レーザー系の動作確認、監視カメラの位置確認、Hydra-setの位置をロック、ロードセルの動作確認、線量計の動作確認、通信系の動作確認

- ウォームアップ:ドライラン後に、ポーラークレーン以外の設備には一晩中通電(#本作業でのウォームアップ時間を短縮するため)

プレナム構造物撤去用の設備・ツール

プレナム構造物撤去ツールについては、B&W社が設計し、現場作業はGPU社が担当した。主に、以下の設備・ツールが設計製作された[1,8]。

図6 ポータブル作業プラットフォームフレームの模式図 [10] - プレナム内部や周辺の調査ツール

- 初期リフト用に油圧ジャッキ

- ぶら下がりデブリ撤去ツール

- 最終吊り上げツール

- モックアップ試験設備

また、途中で工法が変更されたために製造されなかったが、

- プレナム移送バリア(TCB: Transfer Containment Barrier)

- 貯蔵スタンド

- 遮蔽プレート

の予備設計が行われた[10]。

設計での要点は、作業員被ばくのALARAコンセプトに基づいていることであり、信頼性が高いこと、作業時間が短縮されること、他の設備・ツールとの安全性/作業性が一貫していることが重視された。また、汚染を拡散しないために、できるだけ隙間のない構造を持つ機器が製作された。これは、取り外し時の汚染水の付着をできるだけ減らすためであり、この設計コンセプトにより、使用後の除染作業が容易になった。

ポータブル作業プラットフォーム

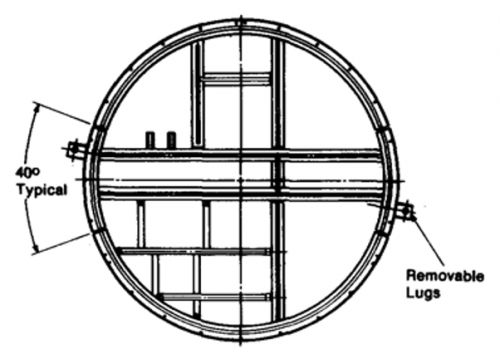

レール構造の上に、ユニバーサル構造の遮蔽付き鉄プレート(1cm厚)を複数枚設置する。鉄プレートには3cm径の穴があけられており、IIF上に設置された作業プラットフォームの一部を交換して設置された[10]。図6にプラットフォーム骨格の模式図を示す[10]。

調査ツール

プレナム構造物内部と周辺の主な調査個所は、(a)油圧ジャッキの接地面、(b)プレナム構造物と炉心サポート遮蔽とのクリアランス、(c)上部プレナム構造物内の接合箇所や溶接個所、(d)付着デブリやぶら下がりデブリの状態、であった。2種類のカメラ(4cm径、7.3cm径)、光源、カメラ制御系、モニター、レコーダーが準備された。各メーカーのカメラを比較(感度、コントラスト、解像度、走査の直線性、SN比)し、候補機材と光源を選定した上で、濁った水中で機能確認試験が行われた。各メーカーの使用実績の比較も行われた。ビデオカメラをオーバーヘッドクレーンで吊り降ろし、オペレーターが細かい位置決めを実施する方式であった(#オペレーターが重量を保持する必要はない)。ハンドリング部と調査先端部は、取り換え可能であった。

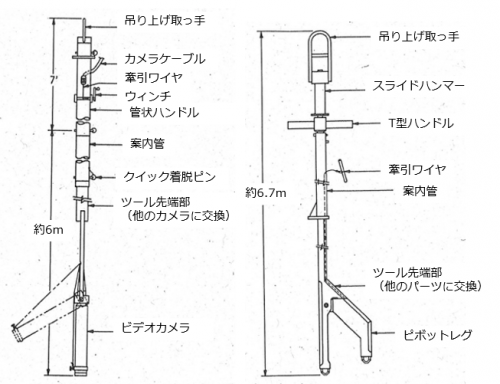

ビデオカメラ用のマニピュレータは、ソフトケーブルでの吊り下げ方式(#Quick Look調査と同様)と固定長ポールの先端に取り付ける方式が用いられた。前者は、作業員の熟練が必要だが、ポールがアクセスできない周辺部にもアクセス可能であった。固定長方式は、短時間で効率的に予定した場所にカメラを移動可能であった(図7(左))[8]。固定長方式では、カメラのピボット操作が可能であった。光源は8個取り付けられ、独立に動作する方式であった。3個が全体を照らし、5個が調査個所を照らすことに用いられた。

ビデオ監視作業は、ポータブル作業プラットフォーム上とブリッジ上の遠隔作業エリアから行われた。調査ツールの位置決めは作業プラットフォーム上の作業員が行い、ビデオ撮影や観測位置の調整作業は遠隔作業エリアで行われた。カメラ5台(+スペア1台)の制御ユニットが遮蔽エリア内に設置された。これは、カメラや光源の操作ツールは、長尺ツール作業員の近くに置くべきではないためである。長尺ツール作業員の近くには、観察用のモニターラックが置かれた。この方式は、以降のデブリ取り出しでも使用された。

油圧ジャッキシステム

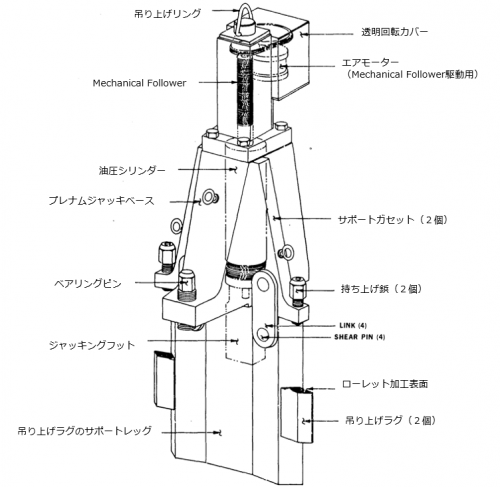

最大約22cmジャッキアップできる油圧ジャッキが設計され、スペアを含む4基が製作された。油圧ジャッキは遮蔽エリアから遠隔操作可能で、ジャッキ計器の指示値は遮蔽エリアでモニターされる方式であった。油圧ジャッキの油圧、空気圧、電気系などの制御系は、作業プラットフォーム外部から束ねて配線・配管された。ジャッキは、炉心サポート遮蔽フランジ上の約7cm幅の円環部分に設置された。炉心サポート遮蔽のフランジを下に押して、プレナムを上にジャッキアップする方式であった。

図8に、油圧ジャッキの構造を示す[8]。油圧シリンダー、メインフレーム、メカニカルフォロワー、2基の変位変換機、などで構成されている。油圧媒体が冷却水中にリークしないように、油圧を解除した後は、メカニカルフォロワー(ネジ式、シリンダーの中に配置)で支える構造である。フォロワーのトップは空圧で稼働し、メカニカルフォロワーのジャッキングフットに対する位置が調整される。プレナム構造物の設計重量の4倍のリフト能力を持つことで(1基あたり約50トン)、固着していても取り外せる設計であった。

デブリ除去ツール

スライドハンマー方式を基本に、様々なデブリ除去ツールの候補概念について、機能確認試験が実施された。機能確認試験に用いる模擬試験装置は、CRGA1体と2x3の上部格子を模擬して製作された。模擬の上部端栓を、Agで上部格子にろうづけ、あるいは溶接して、機能確認試験が行われた。その結果、スライドハンマー方式を採用することで、機械的な固着やAgのろうづけ程度の融着であれば、端栓の中央を打撃することでうまく外れることが確認された。しかし、上部格子と端栓が相互に溶融して融着していた場合、チゼルのようなツールが必要かもしれないと結論された。

図7(右)に、採用されたデブリ除去ツールの模式図を示す[8]。長尺部は6.7m長で、全重量約25kgの、デブリ除去ツールが3タイプ設計製作された。機能確認試験の結果を反映し、打撃を上部端栓の中央に均質に伝えるため、レファレンスタイプでは、先端構造はh型となっている。このほかに直線型、オフセット型(打撃位置が中央からはずれている方式)が準備された。先端以外は共通設計となっている。長尺ツールの上部に円環状のスライドハンマー(約11kg)を取り付け、これを手動で約1m引き上げてから落下させることでツールの先端構造に衝撃を与え、デブリを打撃して撤去する方式である。作業者は上部にあるT型ハンドルを用いて、打撃軸の位置決めを行う。また、高さ位置をマーキングし、打撃によってどこまで位置がさがったかが確認できる構造であった。

この他に、付着ルースデブリを除去するために、高圧水によるフラッシングも併用された。

最終リフト用の移送ツール

通常の燃料交換では、燃料移送Canalを水没させずに、ポーラークレーンからPendantなどの吊り具を降ろして吊り上げ、プレナム構造物を貯蔵スタンドまで移動する。しかし、プレナム構造物に本来取り付けられていた吊り上げラグの固定ボルトの残留強度は検証できない。さらに、プレナム構造物はひずんでおり、高線量で、移送作業全てを遠隔作業で行う必要があった。各種の吊り具について、以下のような検討が行われ、一部は新たに設計製作された。

ポーラークレーン

ヘッド取り外し前に実施された負荷試験で170トンまで使用可能であると検証された。プレナム構造物はヘッドより軽く、様々な吊り具の重量を追加しても、ポーラークレーンが使用できると判断された。ポーラークレーンは、約10cm/分の低速運転モードから、約80cm/分の高速運転モードまで可変可能であった。ポーラークレーンの横移動は、移動トロリーで行われた。その移動速度は、約15cm/分の低速運転モードから、約約7m/分の高速運転モードまで可変可能であった。しかし、クレーンのブリッジは、最初のおよその位置決めのみに用い、移送作業中は固定された。クレーンの操作は、遮蔽エリアから遠隔で行われた。

ロードセル、Tripod

プレナム構造物と吊り具の重量は、水中で約50トン、大気中で約57トンと評価された。Pendant3個の能力は75トンであり、最終リフトの諸段階で、このキャパシティを超える可能性があった。そこで、約200トンの耐荷重をもつロードセルが、ポーラークレーンとTripodに取り付けられた。Pendantとロードセルの荷重をバランスさせながらプレナム吊り上げとレベリングが行われた。重量物リフトの専門家が、遮蔽スペースで、作業を指導した。

荷重を分散させるためのTripodは、ヘッド取り外しと同じものが使用された。

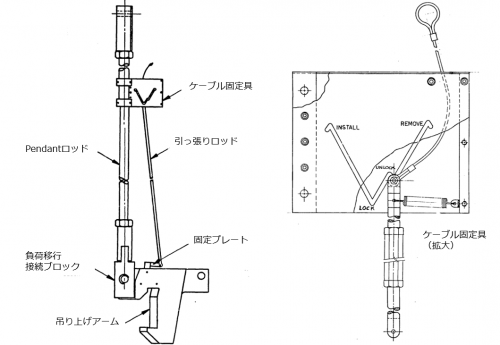

Pendant

プレナム構造物の最終リフトでは、Pendant先端が水没するため、約7cm径のSS棒製であらたに3本のPendatが設計製作された。全長約5.2mで、1本は固定長さ、2本は±約15cm可変できるタイプであった。1本ずつのPendantの耐荷重は25トンであった。図9に、Pendant取り付け治具を示す[8]。ペンダントの下端は、伝達ブロックとアームからなっており、約5cmサイズのピンに取り付けられている。このピンが、プレナムリフト時かかる横方向モーメントがPendantに伝わるのを防止する。ペンダントを引き上げることで、アームが固定される。

Hydra-set

最終リフト時に、プレナム構造物の水平状態を調整するツールである。窒素による空圧で稼働し、約±15cm可変長で、25トンの耐荷重である。TripodとPendantの間に取り付けられた。Hydra-setsはバブル式水位計と連動して動作された。これは、プレナム構造物側とIIFや圧力容器側の構造物の固着可能性に対して、正確なレベリングが必要であったためである。

ビデオ系

建屋内に、以下のビデオカメラが配置された(図10)[8]。

1A/1B: Canal浅瀬部に設置され、プレナム構造物のリフトアップ状態を監視、1基はバックアップ。安全評価で規定されたリフト高さの制限値を超えないように監視。貯蔵スタンドまでの相対位置を確認。

2A/2B: ポーラークレーン側に設置され、移送時のターゲット確認、1基はバックアップ。

3: リフトステーションのモニター。

4: バブルレベルモニター。レベリングのため水位を確認。

5~8: エリアカメラ。

9: プレナム底部の状態確認、Canal浅瀬の床に設置され、上部格子の損傷状態をモニター。

その他システム

- 音響・通信系

- 吊り上げ高さゲージ

- 最大高さ位置ゲージ

- レーザーゲージ(#高さゲージとあわせて高さ位置を監視)

- バブル型水位計(#レベリング用)

- Pendant取り付けプラットフォーム(#新設計のPendantをプレナムのリブに取り付け)

- ケーブルマネージメントシステム(#ケーブル類や配管類はできるだけ束ねて固定)

さらに、実際には製作されなかったが、プレナム構造物が高線量で、水中で移送するケースに備えて、TCBが予備設計された(図11)[10]。フレキシブルプラスチック製のコンテナを、圧力容器の直上に準備し、最終リフトしたプレナム構造物を格納する構想だった。燃料移送Canalの水とプレナム構造物の接触を最小化するように、TCBの周囲と底部には、吊り上げ後ただちに囲いをつける計画であった。また、この移送方法では、プレナム構造物がバリアで囲われるため、新たな貯蔵スタンドが設計された。また、プレナム構造物撤去後に、燃料移送Canalの冷却水と圧力容器内の冷却水がコンタミすることを最小化するため、IIFカバーが設計された。

モックアップ試験装置

TMI-2の廃炉作業では、モックアップ装置を用いた総合試験での設備・ツールの機能確認と作業員のトレーニングが重視されている。プレナム構造物撤去では、6種類のモックアップ試験装置が製作され、使用された[1,8]。

- インターフェーステストアッセンブリ(ITA)

- 油圧ジャッキの品質試験装置

- 油圧ジャッキ総合試験装置

- デブリ除去スタンド

- Pendant負荷試験装置

- 3点支持リフトフレーム試験装置

また、実際には製作されなかったが、水中でプレナム構造物を移動する工法に備えて、最終リフト・貯蔵モックアップ装置が計画された[10]。

ITA

プレナム構造物と炉心サポート遮蔽、IIF、作業プラットフォームのフルスケールシミュレーション用に整備された(図1参照)。プレナム構造物内部調査、デブリ除去、油圧ジャッキ取り付け、水位計や監視カメラ取付、上部端栓の高圧水除去、長尺ツール通過ルートの確認、最終リフト移送ツールの取り付け、などの作業のトレーニングが行われた。灰色のプラスチックと灰色に塗装したアルミニウムで製作された。できるだけ実物に近い色で塗装された。水中でトレーニングできるように設計された。1984年4月時点で準備が進められていた、燃料取り出しモックアップ装置の中で使えるように設計された[10]。

油圧ジャッキの品質確認装置

箱型構造で、プレナムカバー上でのジャッキの設置位置、吊り上げリブ等の突起物、炉心サポート遮蔽フランジの表面などが実寸で再現された。油圧ジャッキの負荷試験、機能確認試験に使用された。

油圧ジャッキ総合試験装置

初期リフトに用いる油圧ジャッキ4基を同時使用して、制御系、油圧計、レベリング、などを含めた総合試験用のモックアップ試験装置(鉄枠製、実寸)が整備された。プレナムの直径とジャッキが置かれるフランジ円環状部分、さらに縦方向にジャッキアップする際に障害になる可能性のあるパーツが実寸で再現された。この装置を用いて、油圧シリンダーの100%性能まで確認された。このモックアップ試験はB&W社で実施された。

デブリ除去スタンド

デブリ除去ツールの機能確認に使用された。模擬CRGA1体と2x3の上部格子が模擬材料で再現され、CRGAを通じてデブリ除去の候補ツールが挿入され、操作性/作業性などが確認された。模擬燃料デブリや上部端栓は、機械的にはめこむ、あるいはAgでろう付けされた。

Pendant負荷試験装置

オーバーヘッドクレーンで、新たに製作された3個のペンダントを吊り下げ、重量34トンの模擬プレナム構造物に接続し、負荷をかける試験装置が製作された。

3点支持リフトフレーム試験装置

油圧ジャッキ総合試験装置を改良し、模擬プレナム構造物にあらたに取り付けたリグ3か所にPendantを取り付け、荷重バランスや遠隔操作性のトレーニングが行われた。

最終リフトでの移送・貯蔵アッセンブリ

水中方式でプレナム構造物を移送する場合を考慮して、水をはった大型容器、クレーンと支持構造、プレナム構造物の模擬物(炭素鋼製)を準備し、TCB内への吊り上げやバリア取り付けのモックアップ試験装置が計画された。非常に大型の装置が必要で、IIFを実寸で模擬する必要性、55トンの重量を持つ模擬プレナム構造物を製作する必要性が指摘された。このため、汚染バリア取り付け、貯蔵リングへの着座、コンテナ閉じ込め機能、半永久IIF取り付け、吊り上げ具着脱なを、それぞれ別装置でモックアップ試験することも検討された。

参考文献

[1] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[2] Quick Look Inspection Report on the Insertion of a Camera into the TMI-2 Reactor Vessel, GEND-030, 1983.

[3] D.E. Scardena, TMI-2 Technical Information and Examination Program 1983 Annual Report, GEND-039, 1984.

[4] G.W. Croucher, Three Mile Island Unit-2 Core Status Summary: A Basis for Tool Development for Reactor Disassembly and Defueling, GEND-007, 1981.

[5] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[6] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985.

[7] G.R. Brown, US-DOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986.

[8] R.V. DeMars, S.K. Brown, TMI-2 Plenum Assembly Removal Equipment Design, Proceedings of the 1986 Joint ASME/ANS Nuclear Power Conference, July 20-23, Philadelphia, PA, 1986.

[9] R.W. Garner, D.E. Owen, M.R. Martin, An Assessment of the TMI-2 Axial Power Shaping Rod Dynamic Test Results, GEND-INF-038, 1983.

[10] M.W. Ales, J.D. Connell, R.V. DeMars, D.A. Nitti, Equipment fro Removal of the TMI-2 Plenum Assembly, GEND-INF-051, 1984.

[11] M.L. Russell, TMI-2 Core Cavity Sides and Floor Examinations December 1985 and January 1986, GEND-INF-074, 1987.