上部プレナム構造物取り外し計画の概要

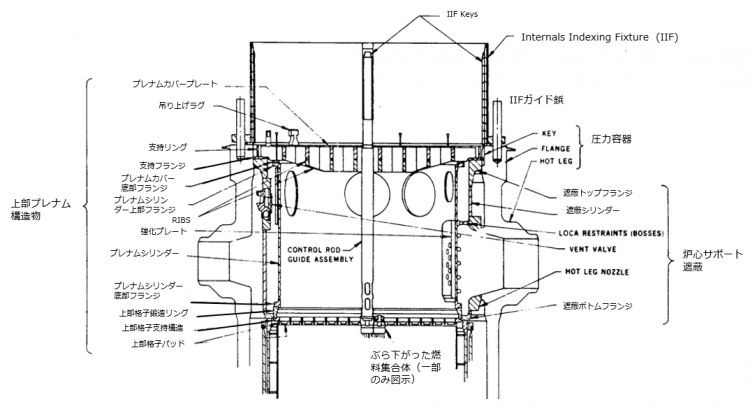

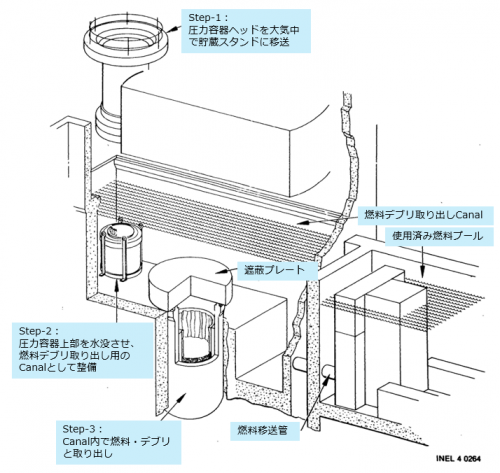

圧力容器ヘッド取り外しの後に、上部プレナム構造物が撤去された。上部プレナム構造物は、直径4m、高さ3.5mのボルト締めと溶接で組み立てられたSS製の構造物であり(設計重量55トン)、図1に示すように、炉心上部の炉心サポート遮蔽内に設置されていた[1]。プレナム構造物は、運転中に、燃料集合体の上部を固定し、制御棒挿入のガイドとなる役割を持っていた。このため、正確な位置合わせが必要であり、精密なオス/メス構造(key/keyway構造)により、炉心サポート遮蔽との間のクリアランスは1.3mm、燃料集合体との間のクリアランスは0.25mmであった。Quick Look調査により、事故時の高温で、炉心上部が大きく損傷していることが確認された。また、上部格子の下部は一部溶融し、上部端栓や燃料集合体の残留上部が上部格子に固着or融着していた。また、プレナム構造物が高温で歪み、設計条件のクリアランスは閉塞していると推定された。したがって、通常の方法で吊り上げるのは難しいと判断された。 一方で、プレナム構造物の撤去が、通常の燃料交換作業時の手順と同様に、大気中で一体物として実施できるかどうかを判断する必要があった。付着デブリや放射化による線量が大きかったり、事故時の高温で十分な構造強度が担保されない場合には、燃料移送Canal全体を水没させ、プレナム構造物を水中で取り外す方法を採用する必要が指摘された。これは、以降の燃料取り出し工法にも大きく影響する重要な判断ポイントであった。当初は、図2に示すように、燃料交換Canalを全水没させ、水中でプレナム構造物を吊り上げ、Canalの端にある貯蔵スタンドに移送する方法が検討された[2]。しかし、Quick Look調査で、圧力容器内での燃料損傷が激しいことが確認され、図2の工法では、汚染水の処理量やリークが課題になること、燃料デブリの取り出しをすべて遠隔で高台の作業エリアから行う必要があること、などが課題として指摘された[2]。

そこで、プレナム構造物内部の調査を行って、損傷状態や周辺構造物との固着程度や付着デブリの状態を確認し、大気中での撤去が可能かどうかの検討と、付着デブリの除去作業、さらに必要があればフラッシングによるプレナム構造物のクリーニング作業を実施することとなった。Quick Scan調査の結果などを受けて、プレナム構造物撤去の第一段階として、冷却水中で初期リフトを行い、その位置でさらにプレナム構造物の状態調査と付着デブリの除去を行いつつ、大気中での最終撤去(Final Lift)が可能かどうかが判断されることとなった[1,4]。初期リフトでは、油圧ジャッキにより2段階で約18cmジャッキアップされた。初期リフト位置で約5か月保持され、内部調査やデブリ撤去作業が行われた。並行して、プレナム構造物撤去とデブリ取り出し方法に関する最終レビューが行われ、プレナム構造物は完全遠隔作業で大気中で撤去し(Dirty-Lift工法)、Canal最深部に貯蔵すること、燃料デブリ取り出しは、IIF上に設置される遮蔽付きの回転式作業プラットフォーム(SWP: Shielded Working Platform)からの長尺ツールによる手作業で実施すること(完全遠隔ロボット方式は採用しないこと)が決定された[4,5]。

ここでは、プレナム構造物の調査、付着デブリの除去、ジャッキアップと最終吊り上げ・移送の方法、モックアップ試験、などについてまとめる。

参考: Quick Look

参考: Underhead Characterization

プレナム構造物の内部調査

プレナム構造物を一体物で取り外せるかどうか、および、固着or融着している上部端栓や燃料集合体上部を撤去できるかどうかを確認するためのビデオ画像が行われた[1,3]。ヘッド撤去後にIIF上に設置されていた、仮設作業プラットフォームからいくつかのパネルをとりはずし、冷却水中にビデオカメラを吊り降ろし、プレナム構造物と周辺の画像調査が行われた[1,3]。プレナム構造物内部では、69本の制御棒案内構造物(CRGA:Control Rod Guide Assembly)が、上部ではプレナムカバーに溶接され、下部では上部格子にボルト締めされ(図1)、プレナム構造物の構造強度を保証していた。

具体的な調査個所は、

(i) プレナムカバーと圧力容器側のフランジ表面:付着デブリの堆積状態、プレナム構造物とフランジのクリアランス、油圧ジャッキ設置位置の表面状態、等の確認

(ii) 炉心サポート遮蔽とプレナム構造物の円環状の接触状態:LOCA bossなどの構造物とのギャップ、接触状態、付着デブリの状態、等の確認

(iii) プレナム構造物内部と底部:CRGAと上部格子リングのボルト締めの状態(#一体物で吊り上げ可能かどうか)、APSR残留状態(#プレナム構造物内に残すか、炉心部に落とすか)、上部端栓や燃料集合体の固着量、等の確認

であった。ビデオ調査により、プレナム構造物が若干歪んでいることが初めて確認された。しかし、歪みは最大1cm程度であり、溶接部やボルト締め部はほとんど損傷や腐食がなく、機械的に吊り上げ可能と判断された[1]。

また、プレナム構造物の下の方に燃料デブリがぶら下がっていることが確認された(#Quick Look調査で推定されていた物量よりも多い量であった)。上部格子の底面パッドには一部損傷があった。プレナム構造物の下部(制御棒案内管の下の方)に、比較的多くの燃料デブリがあることが検出された。プレナム構造物に付随して圧力容器外に持ち出される燃料成分を減らすため、固着している上部端栓をたたき落とすツール(スライドハンマー)が開発され、デブリ除去作業が行われた[1,3]。この段階で、APSR挿入試験で挿入され残留していたAPSRも撤去された。

参考: APSR挿入試験

初期リフト

炉心サポート遮蔽のフランジの上に、あらたに設計製作された油圧ジャッキ4基(図4)を設置し、2段階にわけて約18cmの初期リフトが行われた。油圧ジャッキをプレナム構造物の4つの角の外側に設置し、相互にレベル調整しながらジャッキアップが行われた。

まず、プレナム構造物が5cmジャッキアップされ、支持格子と離れていることが確認された。あらかじめ、スライドハンマーで、固着していた上部端栓や燃料集合体が除去されていたが、ビデオ調査により、大きな付着デブリが残っていないことを確認してから、合計で約18cmジャッキアップされた。この段階で、付着デブリがさらに落下した。初期リフト後に、約5か月間、この位置でプレナム構造物が保持され、内部調査と付着デブリの除去が行われた。その結果、構造強度は一体物としてのFinal Liftに十分であること、遮蔽エリアからの完全遠隔作業で実施すれば大気中での移送が可能であること、付着デブリの物量が少なく移送時のバリアは必要ないこと、などが判断された。一方で、本来の吊り上げラグの強度は保証できないため、別の吊り上げラグを取り付ける必要があると判断された[1]。

1.機能確認試験

負荷試験、性能試験、システム試験èワッシャーサイズ変更、アームの厚み変更、引っ張りケーブル伸長、位置の干渉調整、など

2.モックアップ

制御系モニター系、プレナムやプラットフォームの相対位置、吊り上げ~貯蔵までの高さ変化、観測場所から実作業場所の距離

(1)3点支持吊り上げフレーム

プレナムカバーの模擬体を吊り上げ(図12)

(1) IIFモックアップ

(2) Tripodモックアップ

(3) バブルレベルモックアップ(吊り上げ高さ位置決め)

(5)実ツールでの確認

3.訓練

ペンダント取り付け、Hydra-set運転、吊り上げとレベリング、バブルレベル計のとりつけ、レーザー計の取り付け、高さゲージの取り付け、ケーブルマネージの訓練、ツール取り外し

4.不測の自体の対策

(1)ポーラークレーンへの直接アクセス、ワイヤーロープで動く足場でいけるように、修理のため

(2)バックアップ、プレナム位置決めカメラ、ポーラークレーンのターゲットカメラ、高さゲージ、レーザー系を準備

(3)代替取り外し法、プレナムが吊り具から外れなくなった場合の訓練実施。Tripodにブリッジ側から作業台でアクセスして、ペンダントの上のピンをとりはずし。ペンダントはプレナム側に一時的に残る。ペンダントごと貯蔵。

(4)調整ツール、プレナムと圧力容器が固着している可能性。油圧ツールで固着引きはがし(図13)。

(5)修理要員の待機

(6)ポーラークレーンのメンテナンス、年1度の点検をプレナムリフト直前に実施(ヘッド撤去の教訓)

(7)Canal水没、最悪の場合には、Canalにホウ酸水を注水

5. 前提条件、作業前確認

(1)吊り上げルートの確認、圧力容器から上に抜けるように

(2)吊り上げリブの確認、水中カメラ、位置や状態を観察

(3)IIFと圧力容器の固定状態の確認、key/keyway、水中カメラとkeyアラインメントツールで実施

(4)プレナムの除染、デブリがまだ付着。ジェット水流(水の槍)で落とす方法。CRGT内に挿入。高圧ポンプでホウ酸水を注水。

(5)プレナムジャックの回収(図15)

(6)Canalの準備、最深部でのプレナム貯蔵スタンドの準備、ダム取り付け、収納缶ラックの準備、収納缶輸送システム準備、最深部の水位計、冷却水処理系の準備

(7)作業プラットフォーム支持構造、IIFのまわりに、回転式作業台の支持台を設置(Fig.16)。ペンダント取り付け作業用のプラットフォームの支持台、不測の事態の時に(プレナム落下)、CSPを守る。

(8)ポーラークレーンの準備、年次点検、位置決めターゲット取り付け、アクセス用のかごを準備

(9)吊り上げ治具の取り付け、ゲージや監視カメラ

(10)線量モニター取り付け

(11)遮蔽作業エリア

最終リフト

チームは、吊り上げ作業責任者、Hydra-set運転員、ポーラークレーン運転員、線量計技術者。

指揮センターには、炉主任、タスク責任者、建屋立ち入り責任者、安全部局の責任者、被ばく管理の責任者。

(1)リフト前チェックリスト、吊り上げ作業責任者が点検。

(2)リフトとレベリング、ジャッキから離れ、水平位置を各種ゲージや機器で確認。各ペンダントの牽引重量測定。水から出る時の重量変化。

(3)リフトと移送

安定に水平移動できる19フィートまで吊り上げ(5.8m)、ビデオ確認

(目標値は、作業プラットフォームの上15cmで、実際にはそれより15-30cm上)

1時間以内に成功、障害無し。傾き制限とpendantごとの荷重制限を維持

プレナム撤去で水位が約40cm低下

Canal最深部までの移動に1時間、下部の損傷状態をカメラ調査

設計値では重量は66トンだったが、空中での実測値は44トン

下部のビデオ映像鵜からは、脱落重量は1トン程度と推定。

(4)スタンドに着座

スタンド上にカメラで位置決め。1時間かけて吊り降ろし(約6.4m)

プレナム着座でCanal水位が15cmほど上昇

次のクルーに交代して吊り具の取り外し。

〇被ばく評価

600人時間、36rem(誤差30%)

実測値1406人時間、46r総em

〇教訓

1. 統合システムのチェック

製造業者のチェックリストは、TMI-2の使用条件ではなく、仕様書の要件を満たしている。

特殊な機器については、建屋内で使用する前に、統合システムの一部としてのチェックを行うのが重要である。オンサイトチェックは、建屋内の他の装置ツールとのインターフェースをできるだけ再現して実施すべき。プレナムリフトではこの方式が採用され、いくつかの修正が行われた。デブリ取り出しでもこのような統合システムのチェックが必要である。

2.完成製品のサイズ

いくつかの製作された部品の実測サイズは設計図と異なっていた。重要部分については実測する必要がある。長尺ツールなどの不要な作り直しにつながりかねない

3.トレーニング

重要

4.ドライラン

非常に有効。実作業で障害になりそうな箇所をあらかじめ確認できた。

ポーラークレーン吊り上げ後のプレナムの位置決めで問題が発生し、高線量環境が長時間化した可能性。燃料デブリ取り出しでも行うべき。

〇Appendix-A: プレナム下部の損傷(図A-3)

Canalに監視カメラ設置、その真上約2mをプレナムが通過。

損傷は局所的。一部で上部格子が溶融し溶け落ち。

プレナム構造物撤去用の設備・ツール

4基の油圧ジャッキを設計、9インチジャッキアップ用。プレナムを保持するためのメカニカルフォロワー付き。遠隔操作。ジャッキの計器の指示値をモニター。

ぶら下がりデブリを落とす(できるだけむき出しの燃料デブリをCanalに持ち込まないように)には、特別に設計されたスライドハンマー(手動)。

ポーラークレーン、Tripod、pendantが移送に用いられる。Canalには注水する方式。

長いpendantと取り付け具を新たに設計。既存のツールと交換。

3本のうち2本に、レベリングのための位置決めツールとりつけ。

フレキシブルプラスチックコンテナがtubular truss frame(管状トラスフレーム?三角形状を維持するフレーム)の上での、移動時の汚染バリアとして新たに設計。Canalの水とプレナムが接触しないように、圧力容器内の水が入り込まないように

貯蔵スタンドを新たに設計。密封されたプレナム構造物を貯蔵。薄い鉄板(チャンネルでサポート)が長期的なIIFカバーとして設計(長期的な水の混合を防止)。

ポータブル作業プラットフォーム。既設のプラットフォームの一部を取り外して作業する際に取り付け。

4個のテストアッセンブリが、機能確認とトレーニング用に設計された。

1. フルスケールのプレナム構造物、炉心支持シリンダー、IIFの一部。インターフェーステスト用

2. ジャッキの品質確認試験。4基のジャッキの負荷試験。

3. ジャッキ系統の確認。監視系、制御系などの総合試験

4. 吊り上げ、移送、貯蔵試験。

油圧ジャッキは、ジャッキングフットを、炉心サポート遮蔽フランジに向かって押し下げることで、吊り上げラグでひっかけた構造物をリフトアップする仕組みであった。リフトアップ後に油圧が解除されると、メカニカルフォロワーが重量を保持する構造であった。プレナム構造物の設計重量の4倍のリフト能力を持つことで、固着していても取り外せると判断された。〇まとめ

遠隔操作の調査、長尺ハンドリングツール、作業プラットフォーム、油圧ジャッキ、吊り上げペンダント、付属ツール。

〇プレナムの役割

炉心(燃料)の位置を保持、制御棒の挿入のガイド

〇経緯

プレナム取り外し検討開始、プレナムと炉心の詳細情報なし。è当初案

82.7のQuick Lookで炉心空洞、プレナム下部に損傷、しかし、炉心遮蔽サポートとプレナムの接触状態は観察できていなかった。

Quick Scanでビデオ観察追加されたが、まだ、見えていない部分が多かった。

ただし、これらの情報で、プレナム取り外し詳細検討開始

〇取り出し方法

本来のクリアランスは、プレナム構造物/炉心サポート遮蔽で1.3mm、プレナム構造物/燃料集合体で0.25mm。これは閉塞したと仮定。è初期リフトを油圧ジャッキで行うことに。

ジャッキアップ後に、長尺ツールでぶら下がりデブリを落とす。

プレナム内の接合部の残留強度は検証困難と設定。è新型の吊り上げペンダントを直接、プレナムの溶接部に取り付けて、圧力容器外に吊り上げ、Canal最深部に移動。

当初案ではCanalを全水没、èCanalをドライにし、最小限の被ばくに抑制できれば、作業が効率化(Fig.3)

ヘッド撤去後すぐに、IIFとIIFプラットフォーム設置。接近作業が可能に。

〇ツールと設備の説明(設計:B&W社、現場作業:GPU社)

ポータブル作業プラットフォーム

調査システム

油圧ジャッキ

ぶら下がりデブリ撤去ツール

最終吊り上げツール

+モックアップ設備

要点は、ALARA è信頼性、時間短縮、他の安全性/作業性との一貫性

できるだけ、クラックや隙間のない構造è汚染水の付着をできるだけ減らすため。使用後の除染作業が容易になった。

(1)ポータブル作業プラットフォーム(他から図を持ってくる)

レール構造の上に、ユニバーサルな遮蔽付き鉄プレートを設置。1cm厚の鉄プレート、3cm径の中央穴。IIFプラットフォームの上に載せられる。

(2)調査ツール

調査個所は、(a)装置の接地面、(b)固着部位、(c)分離する可能性の部位、(d)除染必要箇所

4cm径のカメラと、7.3cm径のカメラ、光源、制御系、モニター、レコーダー

作業は、ポータブルプラットフォーム上とブリッジ上の退避エリアから

オーバーヘッドクレーンで吊り降ろし、オペレーターが細かい位置決め(重量を保持する必要はなし)

ハンド部と先端部は、取り換え可能。2セット(プラットフォーム、ブリッジ各1セット)

(3)カメラマニピュレータ

ソフトケーブルでの吊り下げ方式(Quick Look方式)、スキルは必要だが、ポールがアクセスできないところも観察可能

固定長方式、予定した場所にカメラを移動可能(Fig.4)。6m長さツール。4,5cmSS管。カメラのピボット可能。

ハンドル部分はアルミ管(5cmx5cm、0.3cm厚さ)、hoistで吊り上げ

(4)ビデオシステム

現場パートと指揮所パート。このシステムは、以降のデブリ取り出しでも使用された。

各メーカーのカメラを比較(感度、コントラスト、解像度、走査の直線性、SN比)

候補機材と光源を濁った水中で機能確認試験

各メーカーの使用実績を比較

カメラ5台の制御ユニットを遮蔽エリアに設置(+スペアユニット)

光源は8個、独立に動作。3個が全体を照らし、5個が調査個所を照らす

コミュニケーションシステム(現場と指揮所)

カメラや光源の操作ツールは、長尺ツール作業員の近くに置くべきではないので、作業員の近くには、観察用のモニターラックが置かれた。

SS製のカメラ貯蔵ロッカーを設置

指揮所システムでは、カメラ画像を確認、画像切り替え。

(5)ジャッキアップシステム

油圧ジャッキ4基、バブル式水位計、制御系(遮蔽エリアから、油圧、空圧、電気系を接続)

ジャッキは、7cm幅の円環部分に設置。プレナムリブの下からジャッキアップ。炉心サポート遮蔽のフランジを押して、プレナムをジャッキアップ。完全遠隔操作。

ジャッキ構造(Fig.6)。油圧シリンダー、メインフレーム、メカニカルフォロワー、2基の変位変換機

油圧媒体がリークしないように、油圧を解除した後は、メカニカルフォロワー(ネジ式、シリンダーの中に配置)で支え。フォロワーのトップは空圧で稼働し、メカニカルフォロワーのジャッキングフットに対する位置を調整(油圧シリンダーに連動)。

バブル水位計。水平位置確認。

(6)ぶらさがりデブリ除去ツール

候補概念について、機能確認試験。模擬試験装置は、CRGAと2x3の上部格子で製作。

模擬の上部端栓を、これに固着、Agでろうづけ、溶接して模擬試験。

スライドハンマー概念で模擬試験。è固着あるいは銀のろうづけでは、端栓の中央を打撃することでうまく外れる。しかし、上部格子に融着していた場合、チゼル型ツールが必要かもしれないと結論された。

結局、6.7m長、25kg重量の、デブリ除去ツール3タイプを設計製作。

先端h型。直線型、オフセット型。先端以外は共通設計。(Fig.7)

スライドハンマーで先端に衝撃を与える方式。11kgのramを1mくらい引き上げ、手動で落とす衝撃で、デブリを撤去。Ramは主に沿って、上げ下げできる構造。Tハンドルは、作業者が軸の位置決めするのに使用。高さ位置をマーキングし、どこまで位置がさがったかを確認。

(7)最終吊り上げ移送治具

通常は、大気中で、Canal水没させずに、吊り具で、プレナムを貯蔵スタンドまで移動

オリジナルのラグの固定ボルトの残留強度は検証できない。

プレナムはひずみ、高線量。ほぼすべて遠隔作業。

吊り上げツール。3個のペンダントを新たに設計製作。Tripodは既存のもの。

ペンダントはSS製(水没するので、7cm径SS棒)。1個は固定長(5.2m)。2個は可変長。

吊り具をとめる固定ピンの構造を工夫して、リフト時に回転モーメントがかからないように。

(8)モックアップ装置

6個の試験装置

インターフェース試験、上部端栓除去スタンド、ジャッキの品質管理、ジャッキシステム、リフティングペンダントの負荷試験、3点支持リフトフレーム

インターフェース装置、プレナム構造物、炉心サポートシリンダー、IIF、作業プラットフォーム(ポータブルでないほう)のフルスケール。灰色のプラスチックとアルミ製。燃料取り出しモックアップ試験装置内に水没させて使用。内部調査ツールなどの取り合い、トレーニング

デブリ除去スタンド、除去ツールの機能確認に使用。模擬CRGA、そこを通じて叩き落としツールを挿入、操作性確認。2x3上部格子、模擬燃料デブリや上部端栓。

ジャッキ品質確認、箱型で、ジャッキの設置位置を模擬(プレナムカバー、リブ、炉心さぽーよ遮蔽フランジのトップ)。ジャッキ負荷試験。

ジャッキシステム試験、4基のジャッキの総合試験、油圧ポンプ、制御系、レベリング系、など

鉄枠製。実寸の構造を模擬。鉄枠に最大能力まで荷重かけ。

ペンダント負荷試験、オーバーヘッドクレーンから3個のペンダントを吊り下げ。下は34トンの模擬プレナムに接続。

3点支持リフトフレーム、ジャッキシステム試験装置を改良。3か所にペンダントを取り付け。荷重のバランス、遠隔操作の練習用

---

1. ポーラークレーン

負荷試験で170トンまで使用可能。本来能力は500トンだったが、ヘッドリフトには170で十分。

4インチ/分のリフト速度(低速運転)、3.2フィート/分(高速運転)。

移動トロリーの速度は、6インチ/分(低速)、25フィート/分(高速)

クレーンブリッジは、最初のおよその位置決めに使い、移送作業中は固定。

遠隔操作、遮蔽エリアの作業員。

2. ロードセル

プレナム重量は、水中で50トン、大気中で57トンと評価

ペンダント3個のリフトキャパは75トン。

最初のリフトではこのキャパを超える可能性。そこで、200トンキャパのロードセルが、ポーラークレーンとTripodに取り付け。ペンダントとバランスさせながらリフト、レベリング

吊り上げ専門家が、遮蔽スペースで、作業を指導。

3. Tripod

ヘッド吊り上げにも使用。ロードセルの下に取り付け。リフト力の分散。

4. Pendant(図3)

新設計の3本。全長17フィート。1本は固定長さ、2本は±6インチ可変。ペンダントロッドは、2-3/4インチ径のSS棒。キャパ25トン。固定位置(図4)

ペンダントの下端は、伝達ブロックとアームからなる。2-1/8インチのピンに取り付け。このピンが、プレナム固着による横方向モーメントがペンダントに伝わるのを防止。

ジャッキからペンダントに荷重が変わるときの回転モーメントを、反対方向の力を加えることで防止。

ペンダントを引き上げることで、アームが固定。(図5)

5. Hydra-sets

レベリングのツール。窒素による空圧で稼働する油圧式。Tripodとpendantの間に取り付け。

±6インチの長さ可変。25トンキャパ。計器盤の例(図7、こういうのをカメラで監視しながら運転)

Hydra-setsはバブル式水位計と連動。プレナム側のkeywayとIIFや容器型のkeyの固着可能性に対し、正確なレベリングが必要。

6.ビデオ系

Fig.8

1A/1B: プレナム上昇監視、1基はバックアップ。Canal浅瀬。初期リフトの位置監視。ファイナルリフトでのIIF乗り越え位置監視。高さ側の制限を超えないように。貯蔵スタンドとの相対位置。

2A/2B: ポーラークレーンのターゲット、1基はバックアップ。

3: リフトステーションモニター。

4: バブルレベルモニター。水位。(図9)

5~8: エリアカメラ。

9: プレナム底部。Canal浅瀬の床。上部格子の損傷状態をモニター。

7.音響系

8.吊り上げ高さゲージ(図10)

9.最大高さ位置ゲージ(図11)

10.レーザー、高さゲージとあわせて高さ位置を監視

11.バブル型水位計、高さ位置決め

12.ペンダント取り付けプラットフォーム

ペンダントをプレナムのリブに取り付け、ペンダント取り付け状態の監視、レベルゲージの装荷、水位計の装荷、などの作業を実施。

13.ケーブルマネージメント

なるべく束ねる。束を固定する。

〇モックアップ装置

機能確認、トレーニング、被ばく線量低減、ツールの取り合い

さらに、負荷試験、特にジャッキ、複雑系の総合チェック

4個のモックアップ装置

(i)インターフェーステストアッセンブリ(ITA)

(ii)ジャッキの品質試験

(iii)ジャッキ総合試験アッセンブリ

(iv)最終吊り上げでの移送、貯蔵アッセンブリ

(1)設計

(i)ITA

プレナム構造物とCore Support Cylinder、IIF、固定プラットフォームのフルスケールシミュレーション用。デブリの調査と除去作業、ジャッキ取り付け、水位計とカメラ取付と調査、上部端栓のスライドハンマーでのたたきおとし、クリーニング、フリーパスの確認、最終吊り上げ移送用のツールの取り付け。

灰色のプラスチックと灰色に塗装したアルミニウムで作成(予想される表面状態を模擬)

水中で使用できるように設計。TMIサイトに置かれる燃料取り出しモックアップ装置の中で使えるようにする予定(84年4月段階、製造中)

(ii)ジャッキ品質確認装置

箱型構造。プレナムカバー上でのジャッキの設置位置、リブの位置、Core Support Shield フランジの表面を再現。ジャッキの負荷試験、機能確認試験に使用(4基+スペア1基)。

ジャッキは油圧の反対方向に負荷がかかる。(84年4月に調達中)

(iii)ジャッキシステム試験アッセンブリ

制御系、油圧計、レベリング、など総合試験

スティール製構造。プレナムの直径とジャッキが置かれる円環状部分+縦方向にジャッキアップする際に障害になる部品。

シリンダーの100%性能まで確認。負荷試験には、アッセンブリに固着した鉄のプレートみたいなものが必要。

このモックアップ試験はB&W社で実施予定

(84年4月に製造に着手)

(iv)吊り上げ、移送、貯蔵テスト模擬

吊り上げ具、移送コンテナ、限られた空間で設置する必要。TMI-2サイトには運べない。

水をはった大型容器、クレーンと支持構造、プレナム構造物の模擬物(炭素鋼製)が必要

吊り上げ具には55トンの荷重をかける必要。

IIFの上部の模擬物も必要。

汚染バリア、貯蔵リング、コンテナ閉じ込め機能、半永久IIF、吊り上げ具などは、別装置で試験。

総合モックアップは水中で。

(84年4月に予備設計中)

参考文献

[1] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[2] D.E. Scardena, TMI-2 Technical Information and Examination Program 1983 Annual Report, GEND-039, 1984,

[3] M.W. Ales, J.D. Connell, R.V. DeMars, D.A. Nitti, Equipment fro Removal of the TMI-2 Plenum Assembly, GEND-INF-051, 1984.

[4] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985.

[5] G.R. Brown, US-DOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986.

[6] TMI-2 Plenum Assembly Removal Equipment Design, Proceedings of the 1986 Joint ASME/ANS Nuclear Power Conference, July 20-23, Philadelphia, PA, 1986