デブリ取り出し工法の変遷

ここでは、TMI-2においてどのように燃料・デブリ取り出し方法が定められたのかを、1983年~1986年の年次レポートの記述に基づいて整理した[1-4]。圧力容器内部調査で得られた知見や、燃料取り出しの最初の重要工程である、圧力容器ヘッドと上部プレナム構造物の撤去で得られた知見、およびそのためのプラント側の環境整備を進めることで、燃料・デブリ取り出し工法が具体的に定められていった経緯を読み取ることができる。ここでは、デブリ取り出し開始以降、主に初年度(1986年)の進捗についても概要をまとめる。ボーリング調査以降の詳細は、別項目でまとめる。

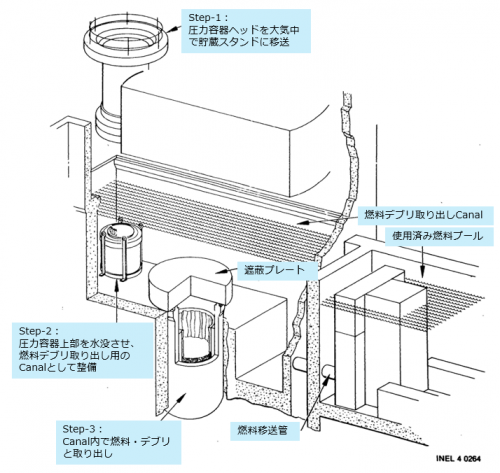

図1に、当初案として検討された、ヘッドとプレナム構造物の取り外し方法を示す[1]。事故直後には、炉心損傷は比較的軽微で、燃料集合体の形状が維持されているという推定が主流であった。また、内部調査が行われていないため、それ以上の情報を得ることができなかった。そこで、既設の燃料交換システムを用いて破損した燃料集合体を取り出す方式が主に検討された。この方法では、大気中でヘッドを吊り上げて貯蔵スタンドに移動し、次に、大気中でプレナム構造物を吊り上げて燃料交換Canalの端にある貯蔵リングに移動する。その後に、圧力容器上部にある空間全体(燃料交換Canal)に注水し、燃料集合体を一体ずつ吊り上げて回収する。回収した燃料集合体は、使用済み燃料プールがある燃料取り扱い建屋に近い側にあるCanal最深部に移送され、そこから使用済み燃料プールに移送される。吊り上げ・移送作業は、ポーラークレーンにより行われる。作業員は、D-リングと呼ばれる高台の上から、遠隔でクレーンを操作する。

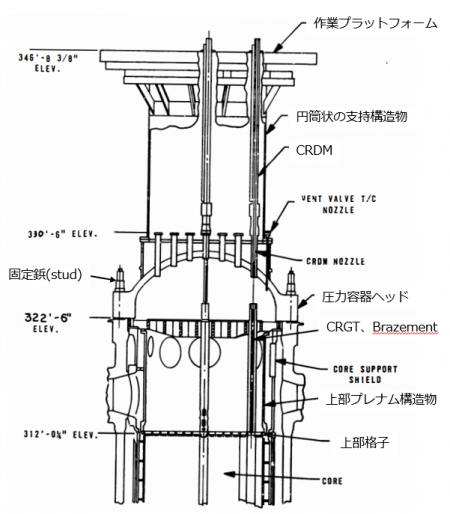

TMI-2炉は事故炉のため、ヘッド内面とプレナム構造物が汚染したり損傷を受けたりしていると考えられた。そこで、ヘッド撤去前にその内部を調査して、大気中での取り外し(Dirty-Lift工法)が可能かどうかを判断することとなった。図2に、ヘッドとその上部にあった支持構造物の模式図を示す[6]。ヘッドと支持構造物、および作業プラットフォームを一体物として撤去する方式が基本案として検討された。

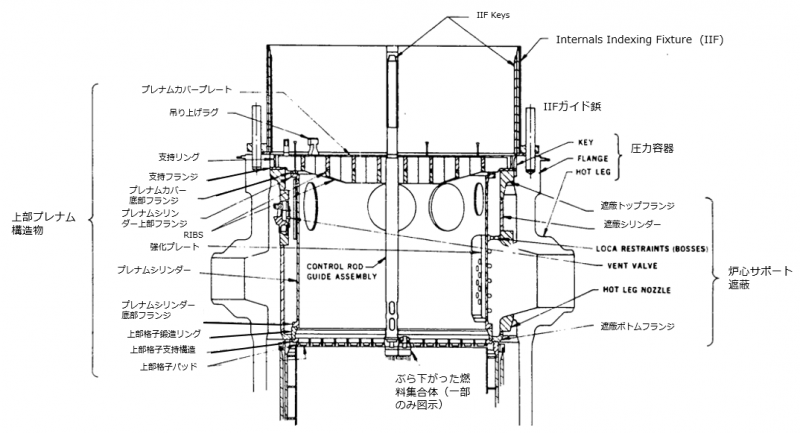

プレナム構造物については、高線量が予想されたため、先に燃料交換Canalに注水し、水中で移動する方式が基本案として検討された。プレナム構造物は、SS製の複数の構造物がボルトナット方式や溶接でとめられている構造となっている。図3にプレナム構造物の模式図を示す[8]。約4.2m径、約3.8m高さの構造物である。その役割は、燃料集合体の上部を固定し、制御棒挿入のガイドを提供することである。したがって、圧力容器側の炉心サポート遮蔽や燃料集合体との間で、狭い隙間でのオス/メス構造(key/keyway)で据え付けられていた。しかし、事故時の高温でプレナム構造物に歪みや腐食が発生し、周辺構造物との隙間が閉塞して固着あるいは融着している可能性が考えられた。さらに、最初の内部調査(Quick Look調査[5])で、炉心上部とプレナム構造物底部の損傷が確認された。そこで、プレナム構造物の吊り上げは段階を分け、内部調査を進めながら実施することとなった[2]。

燃料・デブリ取り出しについては、当初は、破損した燃料集合体をできるだけそのままの形状で収納缶に入れて移送する方式が検討された。しかし、Quick Look調査[5]で、燃料集合体の上部は大きく損傷して崩落し、主に粒子状や粉末状のデブリからなるデブリベッドとして堆積していることが明らかになった(上部ルースデブリ)。そこで、粒子・粉末状のデブリを回収するための真空吸引システムが開発され、機械的に回収する方式と併用されることとなった[2]。取り出し工法については、当初は、燃料交換Canalをすべて水没させ(図1)、D-リング上からの遠隔操作で取り出し・移送を行うことが基本案として検討された。炉心損傷が激しいため、Canal全体を水没した上で、遠隔ロボット方式で取り出す工法と、ヘッドとプレナム構造物をDirty-Lift工法で取り外した後に、圧力容器上に作業プラットフォームを設置し、長尺ツールによる手作業で取り出す工法が比較検討された。1985年初旬に、後者の工法が選定されることとなった[3]。

1985年10月から、選定された長尺ツールを用いた工法で、燃料・デブリ取り出しが開始された。取り出し開始直後には、3段階の取り出し手順が提案された[3]。(i)上部ルースデブリの上に堆積していた端栓や燃料集合体上部などをつまみあげて回収、あるいは、炉心周辺部にいったん移動、(ii)真空吸引システムを用いて、ルースデブリを吸引回収、一方、塊上デブリは摘まみ上げて回収、(iii)ルースデブリ回収後に、炉心周辺の燃料集合体や、最初に移動しておいた塊上デブリを切断して回収、という手順であった。デブリ取り出し開始後2か月たたないうちに、長尺ツールの油圧媒体を養分として圧力容器内の冷却水中で微生物が繁殖し、冷却水の当面度が悪化した。手探りの作業で塊状デブリと粉末・粒子状デブリの回収が進められ、1986年末には、燃料・デブリの約20%が回収された[4]。一方で、炉心下部には、溶融凝固デブリ層や切り株燃料集合体が存在すると推定され、さらに、下部プレナム周辺部のビデオ調査により、下部ヘッド上にデブリが堆積していることが確認された[4]。そこで、炉心下部については、ボーリング調査を行うことが計画された[3]。ボーリング調査は1985年7月に実施され、さらに、ボーリング装置の先端ピットを硬いブロック状のツールに交換して、溶融凝固層の破砕作業が行われた。破砕されたデブリは、機械的方法と真空吸引法を併用して回収されることとなった。また、この時期から、圧力容器外デブリについて詳細調査が開始された[4]。

圧力容器ヘッド取り外し

1983年の進捗

- Quick Look調査[5]、Underhead Characterization[6]などにより、圧力容器ヘッドはDirty-Lift工法で、大気中で取り外せると判断された[6]。

- ヘッド取り外し直後に、圧力容器上部に改良型でリークタイトなIIF(Internal Indexing Fixture)を設置して、水位をかさ上げし、高線量と予想される上部プレナム構造物を水没させて遮蔽する方法が採用されることとなった[6]。

- 当初懸念された、ヘッド内側やプレナム構造物の付着デブリの自然発火性については、実デブリを用いた自然発火性確認試験が行われ、自然発火の可能性は極めて低いと結論された[7]。

- ヘッド取り外し・移動の物理的な障害となる制御棒スパイダーのリードスクリューについては、完全に撤去するのではなく、スパイダーとの接続を外してヘッド上の支持構造物内の中間保持位置で固定する工法が採用された[6]。#中間位置で保持する方が、全引き抜き撤去に比べ、作業時間、被ばく線量、作業コストが小さくて済むと評価された。

- ヘッド貯蔵スタンド周辺に水遮蔽体が設置されたが、リークが発生し、砂遮蔽体に交換されることとなった[6]。

- ヘッド周辺については、既設の遮蔽体が撤去され、支持構造物とCanal浅瀬が除染された。これにより、作業環境の線量が低減した。Canal浅瀬とヘッドのインターフェースとして、CSP(Canal Seal Plate)が取り付けられた[6]。

- ヘッド吊り上げツールの検査と、ヘッド固定鋲(Studs)のクリーニングと緩め作業が行われた[6]。

1984年の進捗

- CSPへのシーラント注入作業が行われ、Canal浅瀬部と圧力容器とのリークタイトが完成した[6]。

- Studsを緩める作業で、錆による固着が確認された。潤滑剤を注入、打撃処理、液体窒素による冷却処理などを行うことで、全てのStuds撤去に成功した[6]。

- Studs撤去後の圧力容器フランジに、IIF据え付け用のガイドStuds2本を取り付けた[6]。

- 支持構造物の側面に鉛遮蔽体を取り付けた[6]。

- ヘッド貯蔵スタンド周りの遮蔽体が、砂入りのポータブルグラスファイバータンクに交換された。

- ポーラークレーンを載せて移動する燃料移送ブリッジ(AFHB)を移設し、動作確認が行われた[6]。

- 1984年2月に、ポーラークレーン負荷試験に成功した[6]。

- IIFの改造と各種モックアップ試験が実施された[6]。

- 1984年7月に、ヘッド取り外しに成功し、その後直ちにIIFの据え付けが完了した[6]。

- IIF内に設置した浸水型ポンプにより、冷却水の連続処理系が稼働開始した[6]。

参考:Quick Look調査

参考:圧力容器ヘッド取り外し

上部プレナム構造物の取り外し

1983年の進捗

プレナム構造物の撤去工程の検討は、5個のワークに分類され実施された。(a)撤去手法とツールの開発、(b)撤去作業の実施、(c)臨界安全と作業安全の評価、(d)プレナム撤去後の燃料デブリ取り出し・移送方法の改良、(e)使用済み燃料プールの再稼働。

図1に、1983年時点でのヘッドとプレナム取り外しの概念図を示す[1]。当初は、ヘッドをDirty-Lift工法で取り外した後、建屋上部の燃料移送Canal全域を水没させ、水中でプレナム構造物を取り外し、Canal端の貯蔵スタンド上にソフトバリアで包んで保管するという工法が主に検討されていた。プレナム構造物撤去後に圧力容器上部にリークタイトのカバーを設置し、圧力容器内と上部プレナム構造物のソフトバリア内の冷却水と、Canalと使用済み燃料貯蔵プールの冷却水が混合しないようにして、別系統で水処理するという構想であった[1]。

プレナム撤去手法とツールについて

- 一体構造物として撤去することが基本案とされた。具体的な工法として、3段階で、調査を進めながら撤去する方針が定められた。(i)第1段階:プレナム構造物を数cm~10数cmジャッキアップして圧力容器から分離(初期リフト)、損傷状態の調査とぶら下がりデブリや端栓の除去を実施、(ii)第2段階:プレナム構造物をポーラークレーンで吊り上げCanal端に移動(水中、最終リフト)、(iii)第3段階:Canal端にある貯蔵スタンド上に、ソフトバリアでくるんで貯蔵(図1参照)[1,10]。

- これに合わせて、プレナム内部調査ツール、ジャッキツール、移送と貯蔵ツール、クリーニングツールの設計が進捗した[10]。

- プレナム内部調査ツールは、ジャッキアップの障害になる可能性のある個所が観察できるように設計された。デブリや端栓の付着状態も観察できるように設計された[10]。

- ジャッキツールの設計要件が整理され、基本設計が終了した(4基の60トン油圧ジャッキ)[8,10]。

- 移送・貯蔵ツールとしては、吊り上げ具、プレナム貯蔵リング、TCBなどが設計された[10]。

- TCB(Transfer Containment Barrier)は、水中でのプレナム移動時に放射性物質を閉じ込めるためのコンテナとして設計された(#工法変更のため、使用されなかった)[10]。

- デブリ除去ツールとしては、上部格子からぶら下がっている燃料集合体上部を、プレナム撤去前に落とすためのスライドハンマーと高圧水フラッシング装置が設計された[10,11]。(#Quick Look前は、燃料集合体が多く残留し、上部でプレナムや上部格子と融着している可能性が考えられた。そこで、上部格子の溶接部を剪断するツールと油圧式の燃料デブリ吊り上げ設備が検討されていた。しかし、Quick Look調査により、ぶら下がりデブリの物量が、当初想定より少なかったため、スライドハンマーでたたき落とす方式に変更された。プレナムをジャッキアップした後には、高圧水で落とす作業も行われた)[1,8]。

- プレナム撤去作業のモックアップ試験の要件が整理され、モックアップ装置の準備が開始された[8]。

プレナム撤去作業について

- EG&G社が、プレナム調査とプレナム撤去作業に参加することが合意された[1]。

臨界評価・作業安全評価について

- プレナム部に付着した燃料集合体上部の崩落事象が解析され、冷却水中のホウ素濃度を3500ppm以上に維持すれば、臨界までの十分なマージンが維持されると評価された[1]。

燃料デブリの取り出し・移送方法について

- 既設の燃料移送メカニズムについて、チェーンドライブで駆動する水中モーターは信頼性が低いので、単純なウィンチケーブルで駆動するシステムに交換するように技術レビューが行われた[1]。

燃料貯蔵プール再稼働

- 1983年内にDOE予算により、燃料貯蔵プールの冷却水循環システムが整備され、燃料貯蔵プールが再稼働した[1]。

1984年の進捗

1985年5月にプレナム構造物を撤去することが決定された。その準備段階として、大気中でプレナム撤去できるかどうかを確認するため、1984年12月に2段階で約18cmジャッキアップが行われた。これにより、上部格子や圧力容器からプレナム構造物を機械的に分離することに成功した。同時に、付着デブリをスライドハンマーや高圧水で除去する作業が進められた。これは、付着デブリ量を減らして、核物質の持ち出しを減らすこと、および、プレナム底部を平らにし、貯蔵スタンドに水平に着座できるようにすること、の2つの目的で実施された[2]。

プレナム撤去の準備作業について

- プレナム構造物を段階的に撤去する方針が示された[2,8]。

- プレナム構造物内部の画像調査と付着デブリの除去

- 油圧ジャッキによるプレナム構造物の初期リフト

- 付着デブリをさらに除去

- IIF上の作業プラットフォームの撤去

- プレナム構造物の最終リフト、移動

- IIF上に一時カバー取り付け(#水中での撤去の場合、工法変更により、採用されなかった。)

- プレナム構造物にバリア、コンテナ取り付け(#水中での撤去の場合、工法変更により、採用されなかった。)

- プレナム構造物の状態(損傷、腐食)、プレナム構造物と周囲の構造物の干渉状態(固着、融着)、付着デブリの状態などについて画像調査が行われ、一体物としての初期リフトが可能かどうか検討された[2]。重要なチェックポイントは、プレナム構造物の取り付け溝(key/keyway)、ジャッキを載せる炉心サポート遮蔽フランジの表面、ベント弁やLOCA bosseなどとの干渉、上部格子とのクリアランス、などであった。

- 画像調査の結果、プレナム構造物には南北方向に歪み(東西方向に逆歪み)があり、局所的に損傷が見られた。また、Quick Look調査やQuick Scan調査で予想されたより多いデブリや上部端栓がぶら下がっていることがわかった。しかし、初期リフトでのジャッキアップは可能と判断された[2]。

- 内部調査と並行して、新たに設計されたスライドハンマーを用いてぶら下がりデブリや端栓の除去が行われた[2,10,11]。この際、APSR挿入試験[13]で炉心部に挿入され残留していたAPSRも除去された。

- プレナムジャッキアップツールと付着デブリを撤去するツールの設計製作が行われた[10,11]。

- プレナム移動作業を遠隔監視するシステムの設置が行われた。Canal浅瀬部に設置されたカメラで、移動中のプレナム構造物の底部を下から観察し、その損傷状態が確認できるように準備された[2,10,11]。

- 並行してジャッキや吊り上げ具の機能確認試験、モックアップ試験、作業員のトレーニングが行われた[2,8]。

- プレナム構造物を圧力容器上で吊り上げた条件での重量物落下の解析が行われた[2]。

- 作業員の環境改善のため、建屋の換気系、チラーが整備された[2]。

プレナム初期リフトについて

- 1984年12月6日に、第一段階として約6cmジャッキアップしていったん保持された。この段階で付着デブリが一部崩落した。さらに高圧水で洗浄された[2,8]。

- 当初案では、さらに数段階に分けて約20cmジャッキアップする計画であったが、この段階で計画変更され、第二段階で一気に約18cmまでジャッキアップすることとなった[2,8]。

- 12月11日に、約18cmジャッキアップされ、最終リフトが計画された1985年5月まで、この位置で保持することとされた。第二段階のジャッキアップの際に、さらにぶら下がりデブリが自重で崩落した。残留デブリは、高圧水とスライドハンマーでさらに除去された[2,8]。

- 初期リフト中の建屋内の線量変化はほとんど観測されなかった[2]。

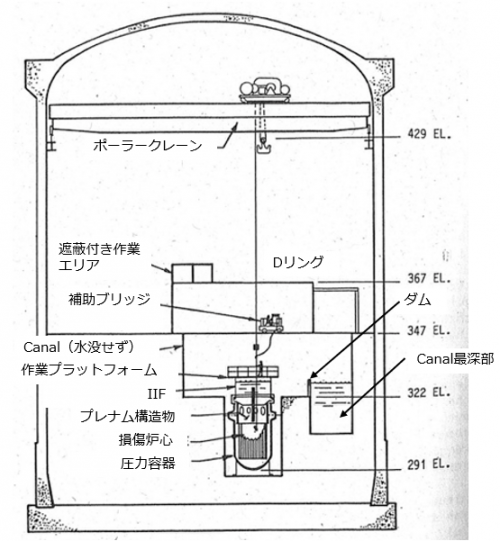

図4 修正された燃料デブリ取り出し概念 [2]

プレナム撤去工法の変更について

- 1984年12月から1985年初頭にかけての最終技術レビューにより、燃料移送Canalをすべて水没させてからプレナム構造物を撤去するという本来計画から変更が行われた[2]。図4に示すように、Canal最深部のみに注水し、プレナム構造物の最終吊り上げと移送はDirty-Lift工法で行うことが決定された[11]。撤去したプレナム構造物は、Canal最深部に水没させることとなった。

- 工法の変更により、作業員は作業プラットフォーム上で最終リフトの準備作業を行うことが可能になった(#Canalを全部水没させる計画では、D-リング上から遠隔で作業する必要があった)[2]。

- Canal最深部のみに注水するため、最深部と浅瀬部の間に金属製のダムを取り付けることが決定された(#Canal全体を注水しないことで、冷却水の処理量も低減することになった)[2]。

- プレナムは構造物は強化プラスチック製のソフトバリアで囲んでCanal最深部に貯蔵することで、十分な遮蔽を施し汚染の広がりを最小化することとなった[2]。

- 圧力容器の上部は、IIF周辺の遮蔽体、作業プラットフォーム床面の鉛遮蔽、および、IIF内の1.5mの水位で遮蔽されることとなった[2]。

- 工法の変更に対応して、ポーラークレーン、Tripod、Pendantの機能確認が行われた。Pendantは、従来より長いもの(SS製)を新たに製作するこになった。うち、2個はレベリング機能を付加するとされた[2]。

- プレナム構造物を覆ったバリア内の冷却水と圧力容器内の冷却水は、Canal最深部と使用済み燃料プールの冷却水とは別系統で処理することとされた[2]。

- プレナム構造物撤去後のIIF上部に一時的にソフトカバーを取り付けるかどうか検討されることとなった[2]。

1985年の進捗

- 1985年5月まで、プレナム構造物はジャッキアップ位置に保持された[3]。

- 1985年初頭までに決定されたプレナム構造物撤去方法の変更と、燃料デブリ取り出し工法の選定に基づき、Canal側の準備作業が進められた(#ダムの設置、Canal最深部の水位上昇)[3,8]。

- 最終リフトの模擬構造物が製作され、吊り上げツール負荷試験と機能確認が行われた。プレナム構造物内部のビデオ観察とデブリ除去が継続された[3,8]。

- 一方で、プレナムリフトで形成された円環状の隙間を利用して、圧力容器下部プレナムまで小型ビデオカメラが挿入され、初めての下部プレナム調査が行われた[3]。

- 1985年5月15日に、3時間の作業で、プレナム楮物の最終リフトとCanal最深部への貯蔵が行われた[3,8]。プレナム移送中の建屋内の線量増加は予想値以下であった。移送作業はすべて遠隔で実施され、作業員はD-リング上の遮蔽エリアで作業を監視した。プレナム撤去により、炉心内部が初めて目視観察された。

燃料・デブリ取り出し

1983年の進捗

冷却水クリーンアップ系について

- 冷却水中の濁りと放射性物質をフロー系で除去するシステムについて概念設計が進捗した[1]。濁りはフィルターで除去し、溶解している放射性物質はイオン交換で除去する。また、圧力容器内とプレナム構造物の貯蔵バリアの内側と、燃料移送Canalと燃料貯蔵プールは、別系統として処理することが決定された。フィルター候補材の機能確認試験が実施された。

燃料取り出しツールについて

- 燃料取り出しツールについて予備設計が進められた[12]。Quick Look調査の結果に基づき、粒子状や粉末状デブリに対応する真空吸引システムが開発された。塊状デブリをすくい取るバケツのようなツール、破砕するためのチゼルのようなツール、収納缶に装荷するバスケットのようなツールが必要となる。一方で、真空吸引システムでは、数ミクロンくらいからペレットサイズくらいまでのデブリ回収を対象とする。粒子状や粉末状のデブリを冷却水から分離して収納缶に装荷するフィルターが必要となる。すでに設計が進んでいる一次系冷却水の浄化系は、粒子・粉末デブリ回収システムの参考になる。真空吸引系で取り切れない微粒子や溶融性のFPは、水質浄化系で対応する。図5に真空吸引システムの基本構成を示す[1]。粒子状デブリを遠心分離方式で分離するKnockout型収納缶と粉末デブリを回収するFilter型収納缶を組み合わせた方式が検討された。

- WH社が、デブリ取り出しツールの設計担当に選定され、2つの方式が提案された。一つ目は、上述の機械的な燃料デブリ回収と真空吸引システムを併用する提案であった。作業員が遠隔手作業で長尺ツールを操作する。二つ目は、遠隔ロボットによる自動化運転システムを導入する提案であった。この方式では、自動運転される真空吸引装置をデブリシュレッダーの先に置き、すべてのデブリをスラリー状にして原子炉建屋から排出し、建屋の外で収納缶に装荷する。図6に、自動運転方式でのデブリ回収の概念図を示す[1]。この方式では、建屋内での手作業がほとんど不要となる。作業の監視ツールや粒子状/粉末状デブリの分離ツールは基本概念とほぼ同様になる。自動化システムは、1983年末時点で予備設計が進捗し、ロボットシステムの機能確認試験の準備がされていた。#しかし、ロボット方式の信頼性が十分でないこと、メンテナンス性が悪いこと、冷却水の処理量が増えることなどの理由で、1984年末に不採用になった(後述)[3]。

燃料デブリ収納缶について

- これまでに設計が進んでいたFuelタイプの収納缶に加えて、KnockoutタイプとFilterタイプの収納缶の設計仕様が提示された[1]。これら3タイプの収納缶はそのまま輸送や貯蔵できるように設計される計画であった。また、Filterタイプ収納缶は、冷却水クリーンアップシステムとの共通設計となった。Fuelタイプ収納缶の基本設計が終了した。燃料集合体の全長がそのまま収納できるサイズが採用された。Quick Lookの結果を受けて、全長が短いタイプの収納缶も予備設計が行われた。#しかし、輸送や貯蔵時の利便性が優先され、短尺タイプは製造されなかった。

- できるだけ小さくてシンプルな形状の収納缶が、臨界管理の観点で望まれる(固有の安全性収納缶)が、内径の小さいタイプも製造されなかった。製造されたタイプの収納缶であれば、既存のDOE輸送キャスクが使えることも大きな利点となる。

収納缶貯蔵ラックについて

- 燃料貯蔵プールとCanalで使うラック発注のための仕様が決定された[1]。TMI-2とINELで同一仕様のラックが使用できるかどうか検討が進められた[1]。

1984年の進捗

燃料・デブリ取り出し方法について

- 遠隔ロボットでのデブリ取り出し工法について、技術的な精査が進められたが。この方式は採用されなかった。信頼性が重視され、長尺ツールを用いた作業員による手作業工法に決定された(1985年初頭)[2]。#遠隔ロボット工法は、クラムシェル型ツールで、デブリをつまみとり、シュレッダーにかけて粉砕・スラリー化して圧力容器外に移送する概念であった。デブリ取り出しツールはロボットアームで操作する。しかし、デブリ取り出し工法の決定を受けて、クラムシェル型ツール(ROSA:Remotely Operated Service Arm)とシュレッダーの開発計画は中断された。

- デブリ取り出しツールは、Fuel Removal Working TeamとFuel Removal Feasibility Review Groupで設計と技術レビューが行われた[2]。

- プレナム構造物撤去後に、3段階からなるデブリ取り出し方針が検討された[2]。

Phase-I: デブリベッド表層の塊状デブリの回収、あるいは、炉心周辺部への移動(図7(a))。回収した塊状デブリは、Fuelタイプの収納缶に入れて取り出し、Canal最深部の収納缶ラックに移動

Phase-II: 粉末・粒子状デブリの真空吸引(図5)。真空吸引したデブリは、knockoutタイプとFilterタイプの収納缶で回収。並行して、比較的大きな粒子状デブリは機械的にバスケットやバケツで回収し、Fuelタイプの収納缶で取り出す。これらの作業のための、収納缶位置決めシステムや真空吸引システムを設置(図7(b))

Phase-III: バルクデブリの切断・解体と取り出し。圧力容器内で、最初に周辺によけておいた大きな塊状デブリや、炉心周辺に残留している燃料集合体を切断し、Fuelタイプの収納缶で回収。並行して、残留する粉末・粒子状デブリを真空吸引。さらに、炉心下部に存在している溶融凝固層、切り株燃料集合体、下部プレナム構造物などの切断・回収に着手

- デブリ取り出し作業では、圧力容器内の冷却水中でデブリを収納缶に回収し、収納缶を大気中で吊り上げ、遮蔽ベルで覆って、Canal最深部で再び水没させる。この際、圧力容器周辺のCanal浅瀬はドライ条件を維持する方針が定められた[2]。

- デブリ取り出し作業中の、圧力容器内冷却水の浄化システムDWCS(Defueling Water Cleanup System)、収納缶の脱水装置、遮蔽ベルを含む収納缶移送システムが設計製作された[2]。

- 燃料デブリ取り出しツールの設計が進捗した。油圧レーザー、油圧ソー、シャーリング、ジャックハンマー、油圧打撃チゼルなどが設計製作され、機能確認試験が行われた[2]。燃料デブリ取り出しモックアップ試験装置の準備が進められた。機能確認試験の結果は、作業員の被ばく低減方策(ALARA)に反映された[2]。

- デブリ取り出し関係の設備やツールは、いずれも、原子炉格納容器のハッチを通過できるように設計された[2]。一方で、GPU社でハッチの撤去可能性が検討された。

- 建屋内作業環境での空間線量を下げるための努力が継続された(Canalや建屋の壁からの線量あるいは反射線量を減らす対策)[2]。

- 粉末・粒子状デブリの真空吸引装置、IIF上の遮蔽付き回転作業台、カメラ監視系は製作発注が行われた。さらに、収納缶遮蔽カバー、カルーセル、ケーブルマネージメントシステム、長尺ツール、ツールラックの設計が終了する見込みである。ROSAと収納缶位置決めシステムについては予備設計が開始された(#ROSAは設計中断)。

- デブリ取り出しツールを実際に圧力容器内で使用する際の重要課題は、装置の位置取りとクリアランスであると指摘された[2]。そこで、GPU社は、取り出しツールに関するDefueling Design Document(ツール設計、プラント側の準備)とDefueling Interface Control Document (組織間での設計情報のインターフェース)を公開し、対応策の検討を進めた。

収納缶について

- GPU社、B&W社、EG&G社、INELが共同で設計を進めた[2]。設計条件として、INELで30年間貯蔵することとされた。

- Fuelタイプ、Knockoutタイプ、Filterタイプが設計された[2]。外形は統一仕様とされ、SS製で、内部に臨界防止のためのB4Cと水素対策のための触媒が装荷できる構造となった。KnockoutタイプとFilterタイプは、DWCS系のフィルターシステムとしても共用されることとなった。#短尺タイプ、大口径タイプなどの検討も行われたが、移送収納、構外輸送の利便性、DWCSシステムとのマッチング、受け入れサイトとのインターフェースなどが重視され、外形は統一されることとなった。

- 収納缶の臨界安全、構造強度の検討が、特に構外輸送と長期貯蔵の条件で進められた。構外輸送時の安全性と臨界影響評価のため、収納缶落下試験が行われた[2]。

- 収納缶取り扱い系の設計が開始された。収納缶をホールドするシステム、収納缶上部と下部の接続系、脱水システム、上部蓋のトルク締めツールなどが設計された[2]。

1985年の進捗

デブリ取り出し設備:ツールについて

- 主要な燃料デブリ取り出しツールが搬入され、作業プラットフォームに取り付けられた[3]。

- 1985年初頭に、デブリ取り出しと収納缶への回収は、圧力容器内の水中で長尺ツールで行うことが決定された[3]。

- 主要なデブリ取り出し設備・ツールは、遮蔽付き回転作業台、回転式カルーセル、真空吸引系、ビデオシステム、照明、ツールボックス、デブリバケツ、収納缶、長尺ツール(Pick-and-place工法で用いる、グリッパー、フック、たがね、シャーリング、タッパー、カメラ、光源、収納缶吊り下げ)であり、商用品を参照して設計改良が進められた[14]。

- ルースデブリベッド下に硬いクラストが存在することはほぼ確実であり(#デブリ探針調査、下部プレナムビデオ調査、油圧ツールでの揺動試験、サンプル分析、などの結果から)、溶融デブリが、炉心下部構造物(LCSA: Lower Core Support Assembly)の隙間やバッフル板領域に侵入している可能性が懸念された。さらに、侵入した溶融デブリと構造物と混合して硬い凝固層を形成している可能性が懸念された。この場合、より硬く正確な切断・破砕技術が必要となる。また、圧力容器内のより広い範囲でのデブリ取り出しに対応できるツールが必要となる。そこで、いくつかの追加ツールの検討が開始された。

- 追加ツールの候補概念は、クランピング/カッティングステーション、ツールの位置決めマスト、油圧式の打撃チゼル、ロボット操作のアーム、油圧カッター、強力なソー、切り株燃料集合体吊り上げツール、大型のデブリ粒子吸引システム(#ペレットサイズまで吸引可能)などであった。どのシステムをどこまで導入するか、導入した場合にいつまで使うかの検討が進められた。

- さらに、ボーリング調査装置を改良し、硬いデブリを砕けるように先端部が硬いビットに交換された。

周辺機器・設備について

- DWCSの取り付けが完了した。

- 作業プラットフォーム上に、サービスクレーンとジブクレーンが取り付けられた。#これにより、ポーラークレーンを常時使用することなしに、長尺ツールを支持できるようになった。

- 収納缶移送用に、ARB(Auxiliary Refueling Bridge)とトロリーが改造された。Canal最深部と使用済み燃料プール側に、収納缶ハンドリングシステムが設置された。

- 収納缶の脱水装置と貯蔵ラックが搬入・設置された。

- 3タイプの収納缶の設計が完了した。最大で280体必要と見込み、最初の45体が製作搬入された。

デブリ取り出し開始

- 徹底的なデブリ取り出しモックアップ試験と、技術成熟度レビュー委員会でのレビュー、NRCの安全審査を受けて、1985年10月30日にデブリ取り出しが開始された。

- 第一段階では、表面の塊状デブリを収納缶に回収した。1985年内に、収納缶2個が満載となり、2個に一部装荷された。一方で、デブリを砕く作業が進行し、真空吸引システムの準備が進められた。

- デブリ取り出しと並行して、ex-vessel debrisへのアプローチが開始された。まず、圧力容器外でのFPとデブリの堆積位置の調査が開始された。デブリ物量は少ないが、遮蔽がほとんどないので、作業員被ばく低減策が必要とされた。調査位置は、加圧器、蒸気発生器、その他圧力容器周辺の配管系であった。

- 遠隔ロボット(Rover-1)を使用した建屋地階の調査が進められた。

1986年の進捗

デブリ取り出し作業と作業進展に伴う炉心部の状態について

表1に、デブリ取り出し開始以降(1085年10月~)の作業進展の概要を示す。

- 1986年1月に最初の収納缶が使用済み燃料貯蔵プールに移送された。同時に、真空吸引システムの運用が開始された。デブリベッド上に塊状デブリが密集して移動や回収が困難で、真空吸引できないデブリがデブリベッドの上部に残留した。そこで、ウォータージェットシステムが追加(高圧水ホース)された。

- 4月から真空吸引システムが本格運用された。デブリ回収速度は、約1.36kg/分であった。

- 1986年内にデブリの約20%が回収された。

- 一方で、デブリ取り出し開始約2か月で、微細物の大量発生により冷却水に濁りが発生した。2月には実質的に透明度ほぼゼロとなった。しかし、デブリ回収作業は手探り状態で継続された。4月までに手探り状態でつまめるデブリはほぼ全部回収され、粒子や粉末ばかりになった。

- そこで、デブリ取り出しをいったん中断し、殺生物剤の投入などで水質浄化作業が行われた。5月には透明度が若干回復した。

- 6月にはボーリング調査の準備が進められ、7月にボーリング調査が行われた。ボーリング作業では、レーザーでの最初のドリル位置決めが難しかったが、それ以降は順調に進行した。

- ボーリング調査とボーリング孔のビデオ調査により、炉心下部のおよその成層化状態が明らかになった。

- また、炉心中央部の真下には、溶融デブリの流出パスがなく、LCSAへのデブリ付着が少ないことが判明した。さらに、下部プレナム堆積デブリはルースで真空吸引システムが使えそうであると判断された。切り株燃料集合体の堆積位置から、事故時の水位が推定された。

- ボーリング後に、先端のピットを交換し、溶融凝固層の破砕作業が開始されたが、予想以上にデブリが固く、細かく砕けなかったため、この段階での破砕デブリを既存のツールで回収するのは困難と判断された。

- 9月にコアボーリングマシンが再度装荷された。さらに、塊状のデブリ(端栓など)が撤去された。崩落していた上部端栓はいくつか相互に固着して収納缶に入らなかったので、遮蔽付きのドラムにホウ酸水を満たして回収し、吊り上げを行った(#この時点では、その処理方法は未定であった)。

- 10月に、粉末凝縮ダイアモンドと炭化タングステンのピットを使用して、再度溶融凝固デブリの破砕作業が行われた。ボーリング孔を重ねながら採掘することで、デブリが破砕されることが確認された。破砕されたデブリはデブリ取り出しツールでFuelタイプの収納缶に回収された。作業は、11月中旬まで実施され、ボーリングは409本行われた。(#しかし、この時点では炉心外周部に約40cm幅で存在していた馬蹄形リング構造部分はボーリングできず残留していた。ボーリング作業により、馬蹄形リング構造から塊状デブリが崩落した。)

- デブリ破砕の後に、燃料デブリ取り出しツールが再装荷された。塊状デブリの取り出し状態を調べるために、Topographyとビデオサーベイが再開された(#この時点での透明度は10cm以下)。Topography調査では、落下したはずの重量物が一部確認できなかった。これらは、切り株燃料と下部ヘッドの間に落ちたと考えられた。

- 破砕された約50~100kgの塊状デブリがピックアップされ、Fuelタイプ収納缶内に特性のバスケットを取り付けて回収された。

- 11月にデブリ取り出しが再度中断され、水質改善を徹底的に実施することになった。12月初旬には、水質改善によりビデオデータやtopographyデータがより鮮明に取得できるようになった。この結果、10~11月に実施されたボーリング装置によるデブリ破砕は完全でなかったことがわかった。約30cmをこえるサイズの岩石状デブリがいくつか確認され、馬蹄形リング構造からから崩落したと推定された。また、壊れたボーリングピットなどの部品も散乱していた。

- 壊れた部品は収納缶に回収された。大型の岩石状デブリをさらに砕く方法が必要となった。まちゃ、粉末・粒子状デブリのうち、炉心周辺部に近いものはデブリバケツが近づけず、この時点では回収困難であった。

LCSAと下部プレナムデブリについて

- 1985年9月に、LCSA(Lower Core Support Assembly)の解体方法の検討が開始された。

- 1986年4月に、それまでのデブリ取り出し経験と内部調査結果を反映して、LCSAと下部プレナムデブリの取り出し案が修正された。(#おそらく、大きくて硬いデブリが下部プレナムとLCSA上に存在しており、LCSAの解体撤去が必要と考えられた。解体方法として、プラズマアーク、加熱棒、AWJ(Abrasive Water Jet)が候補となった。

- 候補概念の詳細設計と機能確認試験が進められ、主要機器としてプラズマアークが採用されることとなった。AWJは、すでに炉心領域でのデブリ破砕につかわれていたが、LCSA解体ではバックアップに利用されることtなった。

- さらに、LCSAのクリーニングシステムと、デブリ粒子の破砕システムが必要と考えられ、研磨砥石、フラッシング装置、真空吸引系などが準備された。

- 並行して下部ヘッドデブリの取り出し方法の検討が開始された。ボーリングマシンでLCSAに穴を開けた後に、真空吸引系とフラッシングツールを下部プレナムに挿入する案が提案され、1987年に詳細検討を行うこととなった。

ex-vessel debrisについて

- 圧力容器外デブリ(ex-vessel Debris)の回収については、1986年第三四半期に検討が開始された。

- 3つの加圧スプレーシステムが基本検討された。(i)PSLDS(Pressurized Spray Line Defueling System)、(ii)PDS(Pressurized Defueling System)、P/DS(Plenum Defueling System)

- PSLDPは、既設のDWCSを水源に利用して、加圧器やコールドレグの中をフラッシングする方式であり、1986年内にホースが敷設され、1987年にはフラッシングの準備が開始された。

- PDSは、ホース系を新設し、DWCSで処理した冷却水(Filterタイプ収納缶通過後)を利用する方式であった。

- P/DSは、LCSAの付着デブリ除去やFTC床のデブリ除去に利用される見込みで、真空吸引系と共用される方式だった。

燃料デブリ取り出し以降の内部調査

1985年の進捗

- 炉心下部を調査するボーリング装置の設計製作が終了した[3]。1986年内に、建屋内に搬入・組み立てされた、ボーリング調査が行われる計画となった。

- ボーリング調査により、炉心下部の成層化状態を観測する。さらに、ボーリング孔のビデオ調査も計画された[3]。

- ボーリングマシンの模式図を示す(図8)[3]。INELでの、ボーリングサンプルの詳細分析は1988年ころに予定された。一方、1986年には、上部ルースデブリサンプルの詳細分析が計画された。

1986年の進捗

- 燃料・デブリ取り出し作業は、連続的にビデオ観察された、また、デブリのサンプリングが行われた[4]。

- 1986年1月に、微生物繁殖問題が顕在化し、冷却水の水質が悪化した[4]。

- 一方で、下部プレナムデブリのサンプリングと分析、堆積状態のビデオ調査が進められた[4]。残された情報不十分な領域は、溶融凝固デブリの下部プレナム移行パス、LCSAへのデブリ付着・堆積、下部プレナム堆積デブリの中央底部(#燃料以外のデブリが溶融凝固している可能性)となった。

- γ線スキャン装置が開発された(#ボーリングサンプルの縦方向分析)[4]。INELに搬入され、燃料集合体上部っサンプルの分析に使用された[15]。

- さらに、切り株燃料集合体の上部をつかむ装置、コアボーリングバレルを取り出す装置、これらのサンプルから分析対象カ所を分取する装置が開発された[4]。

- これらの分析補助装置の設計製作と機能確認試験が終了し、INELに搬入された。しかし、上部端栓サンプルの収納缶からの取り出し作業は難航した(#収納缶内にさかさまに入っており、微粒子が収納缶の内管とサンプルの境目にくさびのように入ってしまったため)[4]。

- ボーリング装置の準備が完了し、1986年7月に炉心部での9本のボーリングサンプル回収に成功した(図8(a)(b))[4]。下部プレナムデブリの採集を3本試みたが失敗した。10本目のボーリングは原因不明だが、採集に失敗した。

- 8月には、先端ピットを交換して、ボーリング装置をデブリ破砕ツールとして使用開始した[4]。炉心中央部を48本、約5cm径のボーリングピットで破砕した。

- さらに11月には、馬蹄形構造の近くまで409本、約11cm径のボーリングピットで破砕した[4]。ここで、ボーリングマシンはいったん待機となった。

- ガンマスキャン装置、1986初旬に準備完了。INELホットラボに搬入。上部端栓に付着していた残留燃料棒、制御棒の分析に使用。

- 冷却水の水質改善と並行し、燃料・デブリ取り出し作業のビデオ観測が継続された。

1月:炉心東側の空洞床部分で、P4集合体の倒壊状態を調査

6月:ボーリングを予定した堆積物床面を調査(#ルースデブリ取り出し後の溶融凝固層の表面状態)

7月:ボーリング穴の内側、下部プレナム堆積物表面を調査(#デブリ成層化状態、下部プレナムの様子、LCSAの損傷状態)

10月:上部空洞の側面と床面、炉心周辺の倒壊していない燃料集合体の様子、ルースデブリの残留状態、を調査

12月: ボーリングマシンで砕いた後の様子を調査

デブリ取り出し開始以降の内部調査の結果

- 周辺燃料集合体の損傷は、元の空洞床面よりも下のレベルまで到達、特に溶融凝固層レベル付近で増加。

- 上部クラストの上に、馬蹄形リング状の凝集相が存在(図9)。馬蹄形リング構造は、周辺残留燃料集合体より内側に存在(#その上に、実はほとんどルースデブリは存在していなかった)。

- 炉心下部の成層化状態を解明。デブリ堆積状態のマッピング(図10)。

- 溶融デブリの下部プレナムへの移行パスをほぼ同定

- 大きな塊デブリが崩落しているのを観測(馬蹄形リングからの崩落物と推定)、馬蹄形リングの切れめを観測。

- P5,R6あたりでコアフォーマプレートに反りを観測。

選定された燃料・デブリ取り出し方法

1985年初旬に、燃料・デブリ取り出し方法がほぼ定まった[3,9]。ここでは、その概要をまとめる。

デブリ取り出しでは、いろいろな方法、ツールを検討。検討結果はFig.16,17。2段階。 第一段階。初期取り出し。ルースデブリとベッドの上に落ちている部材を取り出し。 第二段階。バルク取り出し。溶融凝固層、周辺燃料。切り株燃料など。

第一段階では、真空吸引方式。長尺ツールでの瓦礫デブリ取り出し後に。 第二段階では、長尺ツールの遠隔で。

基本方針はドライ。フランジ上1.5mを水没させて。真空吸引か、機械的にデブリを収納缶に入れる。Canal奥に収納缶を移送。既設の燃料輸送システムを利用。

SWPには、ROSA(Remote-Operated Service Arm)を吊り下げ。手動ツールも使う。ビデオコントロールは遮蔽された制御スペース。ROSAは、建屋内、建屋外の両方で制御、モニタリングは指揮所で。

作業場所(プラットフォーム上)の線量低減は、冷却水からの線量と、Canalや建屋の壁からの線量。燃料取り出し方法、基本コンセプトは: (1) 燃料取り扱いは、単純で既設の方法で開始する。そこから、必要に応じて少しずつ複雑で改良された方法に向かう。 (2) 水位は、長尺ツールを直接カメラで監視しながら使用できるように、できるだけ低くする。 (3) 遮蔽された収納缶を使用するために、燃料取り扱いは、圧力容器内で行う。したがって、高線量水(圧力容器内、RCS系)と低線量水(貯蔵プール)がコンタミしないようにする。汚染水の処理量をできるだけ減らす。 (4) ツールや設備はできるだけ単純な構造、仕組みにする。燃料取り出しと移送方法に自由度を有する。 (5) 作業環境と外部への線量は許容範囲内でかつできるだけ抑制する。

さらに、圧力容器周辺のCanalはドライにしておく、アクセス性、作業性。緊急時には注水する。 原子炉建屋内の収納缶の貯蔵本数をできるだけ減らすCanal水中にプレナム構造物を貯蔵できる。

また、燃料デブリ取り出しをできるだけ早期に開始することが重要。予算措置の上でも。 初期段階のデブリ取り出しで、将来の改良方法について検討することはあるが、それが、初期段階でのデブリ取り出しスケジュールに影響することがないようにする。現時点で最適化されたツールや手法を越えた要求仕様が出てくる可能性があるため。 燃料取り出し方法の要求事項は: (1) 燃料取り出し過程において常に最優先は、ALARAと臨界安全、放射性廃棄物の最小化。 (2) 圧力容器内デブリ取り出しのゴールは、アクセス可能な圧力容器内の炉心物質を燃料取り扱い建屋内の貯蔵プールに移送すること。 (3) 燃料デブリ輸送の形態は、遮蔽付き収納缶に限ること。 (4) 燃料デブリ取り出しに使用するツールの数を減らすため、できるだけ多目的に使用できるツールを開発し用いること。 (5) 炉心支持構造物(CSA: Core Support Assembly)に損傷を与える作業は禁止されること。(図面追加) (6) 圧力容器内の計測器ラインを取りはずすための準備が行われること。

4.3.1 冷却水処理系 事故により、通常の冷却水系は使用不可。また、デブリ取り出し作業により、冷却水中の溶融性、コロイド、微粒子のFPや燃料物質、炉心物質が増加。

DWCS、圧力容器内およびCanalの冷却水処理系。プレナム取り外し作業中には、Canalの冷却し処理にのみ使用された。Canalの水をフレキシブルホースで取水し、ろ過器(スキマー)を通過。プレナム取り外し後は、Canalと使用済み燃料プールの冷却水処理系として使用可能。

プレナム構造物撤去後は、この系統で、圧力容器内冷却水の処理もできる。ノズルをIIFカバーに取り付け、フレキシブルホース取り付け。この系統は浸水型ポンプ(Canal内のラックにとりつけ)で排水。8個のフィルター型収納缶が3リットル/秒でフィルタリングできる。焼結金属フィルター。0.5μmサイズまでのデブリ粒子を除去可能(フィルター型収納缶)。

ろ過後の冷却水は、大部分は圧力容器内orCanalに戻す。戻さない分は、可溶性FP処理系に送られる。イオン交換系。このラインには、追加フィルター(通常のカートリッジタイプ)を設置し、フィルター型収納缶が破損しても、粒子状デブリがイオン交換系に行かないようにする。

4.3.2 プラットフォーム 回転型の遮蔽付き作業プラットフォーム(fig.18) IIFの上に、IIFとは別の支持構造物でとりつけ。2つの役割 1, 燃料デブリ取り出しツールの支持構造。収納缶を遮蔽付き移送缶に格納するインターフェース。 2, 取り出し作業の足場。

SWPの遮蔽構造(fig.19)。モジュラー型のデブリ取り出しツールを、プラグでとめて、支持できるように。また、プラットフォームの半径全体に広がる足場を提供し、オペレーターが長尺ツールを使って容器内にアクセスできるように。足場全体を遮蔽することで、作業員が、プラットフォーム全体の上で作業できるように。

プラットフォームの駆動機構は、スプロケット(大きな歯車)をチェーンドライブモーターでまわす。ケーブルドライブに変更する可能性も検討中。回転機構はデブリ取り出しに非常に重要だが、一方でケーブル類の扱いを工夫する必要。ケーブル、配管類の本数をできるだけ減らすように設計。結果、手動で取り外せるバルブを使うことに。

SWPは鉄骨製(fig.20)。

4.3.3 真空吸引系 粒子状、粉末状デブリの回収には、真空吸引系が必要(fig.21)。吸引ホースが圧力容器内のどこにでもアクセスできるように。さらに、炉心部のデブリ取り出し後に、下部プレナムに堆積するであろう粒子状や粉末状デブリの処理にも使用する。

モジュラー形式(いくつかの仕組みの一体物、Fig,21)で、SWPのプラグで支持される。 故障した時には、モジュラー全体を取り外して交換する。モーターだけの交換、様々な長さのホースだけの交換、も可能。ノックアウト型収納缶の後ろでのバックフラッシュ処理も可能(軽微なつまり対策として)。ノックアウト収納缶まわりは、クイックコネクション。ノズルも含めて、SWPからの長尺ツールで取り外し可能。

4.3.4 デブリ取り出しツール 手動ツール。Hoistで吊り降ろし、先端でいろいろな作業ができるように。(fig.22-25) 最初に提示された機能リストは、単一棒のシャーリング、固着部分離のくさび、3点支持グリップ、4点支持グリップ、グラップ(つかんでゆする)、万力、ボルトカッター、ひっかけツール。 このリストは設計の進歩と、内部調査で得られた情報により、修正。特に、初期の取り出しでは、軽いツールを使うことを重視(デブリベッド表面のいろいろな堆積物をつまんで収納缶に入れることを想定)。収納缶入口のクリアランスがぎりぎりだったが、崩落している上部端栓などを収納缶の底におとしこむツールが必要。 各種ツールの機能確認試験(この段階で進展中)。例、破損燃料棒のシャーリング試験(劣化ウランペレットをZry燃料棒入れて試験)。多くのツールはホットラボで使用されていたものを改良。

作業員は、ツールの先端を十分に目視することはできない。ライトとビデオシステムが導入予定。濁った水でも透過できる仕組みも検討中。

4.3.5 収納缶(収納缶の図を挿入) 3タイプ。外径は同じにする。35cm径、380cm長。 収納缶の設計上の耐用年数は少なくとも30年、ベント機能、脱水機能、リークタイト。 燃料用の収納缶では、上部蓋は取り外し可能に。大きなデブリを入れるため。 内側のシュラウドサイズは可変で内容積を変えられるようにし、周辺に中性子吸収剤を挿入できるように。上部蓋にはクイックコネクションをつけ、脱水処理に対応。圧力開放バルブもとりつけ。

ノックアウト収納缶は、デブリの真空吸引系に配置。ノックアウト収納缶内で、冷却水速度を低下させ、粒子状デブリを沈降させる。B4C粉末を装荷したロッドを内部に配置し、臨界対策。パイプコネクションを上部に。

フィルター収納缶は、SS粉の焼結フィルターとりつけ。許容流速6リットル/秒でフィルタリング可能。<0.2μmの粒子は、排水側に。中性子吸収剤を装荷。コネクションは上部に。

3タイプの共通設計、外側缶は圧力容器(リークタイト)、中性子吸収剤を取り付けられる強度、水素の再結合触媒が、収納缶の上下にとりつけられるように。

4.3.6 運転 Canalの浅瀬はドライのままで取り出し実施。Deep endは水没させ、境目にDamを設置。Deep endの水位が収納缶取り扱いに十分なレベルになるように。 炉心物質は、真空吸引、長尺ツールで、圧力容器内で収納缶に挿入。ツールはSWPから吊り下げ。 デブリ装荷後に収納缶をつりあげ、プラットフォームの上で、ブリッジからつりさげた遮蔽キャスクに挿入。キャスクを水平移動させ、damをこえてCanal深部に。 Canal側の収納缶移動システムを使って、キャスク内の収納缶をCanal内に吊り降ろし。 Canal内には、貯蔵プールに移送するまでの期間最低限必要な収納缶本数のみを貯蔵。 6本の収納缶を装荷できる回転式のカルーセルをとりつけ。6本が満杯になるまでデブリ取り出し継続できる。6本が満杯になった後で、遮蔽キャスクにつりあげ(キャスク内のhoistを使用)。1本ずつ移動。キャスクの遮蔽体は可動式で、収納缶を吊り上げる際には、SWP位置まで下がって作業員を防護。 カルーセルは、デブリ取り出しの進捗に伴って、圧力容器の下に下がる構造。収納缶の位置が下がることで、より長いデブリも収納可能になる(上部スペースが広くなる)。

4.4 移送、貯蔵、構外輸送 4.4.1 デブリ移送系 オリジナルは2系統(燃料集合体移送用)、しかし、デブリ移送キャスクはもっと大きくて重い。 収納缶重量は最大1.27トン。 移送機器は除染され、リワークのために製造業者にいったん搬出された。 アップエンダーは、さまざまな軸方向荷重条件に対応できる、より重いキャニスターを処理できるかどうかを判断するために評価された。新しい設計が必要。 収納缶の重量とウィンチの信頼性の課題、ウィンチ設計の更新が必要。ぺブルスプリングスプラントから、最新式の装置を購入。(a)新型の吊り上げ油圧系、制御系、(b)新型の移送ウィンチ、モーター 移送容器については、TMI-2の備品を除染して、製造業者で改良して利用することに

4.4.2 貯蔵ラック デブリ取り出しチームは、デブリ取り出し作業に対し、輸送作業が影響を与えないように希望した。 そこで、250体の収納缶が根了取り扱い建屋のプール内に、11体が原子炉建屋のCanal endに貯蔵できるようにした。Canal内のラックは、フィルタータイプ収納缶を配置し(DWCS系の手前に)、収納缶移送のバッファーになるように設計。 45cmピッチ。中性子毒物を高濃度でとりつけなくても、250本の収納缶を配置できる距離。 燃料プール用のラックは、開放格子型のモジュラータイプ。9x7格子モジュール4基。自立型で、プール側の設計変更不要。8個のDWCS系のフィルター収納缶と燃料とノックアウト収納缶に対応。

火災発生時の、収納缶内でのデブリ自然発火性、水素発生、水蒸気発生にかかわる安全対策として、 (参考文献:Appel, Henrie) (1)水素再結合触媒を全収納缶内に装荷 (2)デブリを脱水すること (3)収納缶ごとのデブリと付着水の最大重量とカバーガスの最小容積が、デブリ収納前後で測定されること。 (4)Arか可能なら窒素で封入されること (5)移送前に、収納缶重量を測定すること (6)長期貯蔵の際には、ベントができるように (7)燃料デブリ取り出し中にも、自然発火性確認試験を実施すること (8)構外輸送キャスクは、仮想的な火事が発生した条件でも、内部の温度が120℃以下になるように

4.4.3 構外輸送キャスク キャスクは、規定10-CFR-71.63により、Pu輸送可能な容器であること キャスクと内側容器は、規定ANSI-N-14.5により、リークタイトであること(リーク速度<10(-7)atm-cc/s) 乾式で移動できること(水没させずに) NRCライセンスは、さらに、疲労、応力(製造時、輸送時の振動、仮想的な事故時の落下)、設計仕様(2重容器、リークタイト)[参考文献]

並行して、キャスク落下試験(1/4モデル)で、破損解析モデルを検証

INELに鉄道輸送。トラック輸送より、安価で、取り扱い時の自由度が高い。 装荷にはキャスク1体当たり4日かかる。その後、50日くらい放置される。250体の収納缶輸送に33か月かかる。

参考文献

[1] D.E. Scardena, TMI-2 Technical Information and Examination Program 1983 Annual Report, GEND-039, 1984.

[2] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985.

[3] G.R. Brown, U.S. DOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986.

[4] EG&G Idaho Inc., U.S. DOE Three Mile Island Research and Development Program 1986 Annual Report, GEND-060, 1987.

[5] Bechtel Northern Corporation, Quick Look Inspection: Report on the Insertion of a Camera into the TMI-2 Reactor Vessel thrpugh a Leadscrew Opening, vol. 1, GEND-030, 1983

[6] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[7] V.F. Baston, W.E. Austin, K.J. Hoffstetter, D.E. Owen, TMI-2 Pyrophoricity Studies, GEND-043, 1984.

[8] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[9] H.M. Burton, R.L. Freemerman, Reactor Disassembly Activities at Three Mile Island Unit Two, Progress in Nucl. Energy, 17 (1986) 141-174.

[10] M.W. Ales, J.D. Connell, R.V. DeMars, D.A. Nitti, Equipment for Removal of the TMI-2 Plenum Assembly, GEND-INF-051, 1984.

[11] R.V. DeMars, S.K. Brown, TMI-2 Plenum Assembly Removal Equipment Design, Proceedings of the 1986 Joint ASME/ANS Nuclear Power Conference, July 20 -23, Philadelphia, PA, 1986.

[12] Preliminary Design Study for Plenum and Fuel Removal, 1983

[13] APSR挿入試験

[14] GEND-INF-065

[15] 形状を維持した