下部ヘッドサンプルの分析データ(VIPプロジェクト)

TMI-2でのデブリ・燃料取り出し方法の開発や事故シナリオ解明、原子力安全向上のための現場知見の取得は、GENDプログラムの枠組みで行われた(GPU社、EPRI、NRC、DOEを中心とした枠組み)[1]。GENDプログラム開始時点では、炉心部での燃料破損とデブリふるまいメカニズムの解明、および、FPふるまいにフォーカスされており、下部プレナムへのデブリ移行メカニズムの解明や下部ヘッドとデブリとの相互作用による圧力容器破損までのマージン解析は、研究開発項目に入っていなかった。TMI-2でのデブリ取り出しと内部調査の進展に伴い、事故過程で下部プレナムに約19トンの溶融デブリが移行していたこと、下部ヘッドを貫通する計装管ノズルの一部が溶融・損傷していたこと、下部ヘッド内面のSSライナーの一部にクラックが存在すること、などが明らかになった。一方で、下部プレナムデブリサンプルや下部ヘッドサンプルを詳細分析して、溶融デブリの移行メカニズムや圧力容器破損までのマージン解析を行うことは、デブリ取り出し方法の開発や圧力容器クリーアップ技術の開発の観点では、必要性が薄れていた。他方、GENDでの事故解析と並行して、OECD/NEA/CSNIにおいても、TMI-2の事故評価プログラム(AEP: Accident Evaluation Program)が進められていた。そこで、米国NRCが主導し、OECD/NEA/CSNIの枠組みにおいて、VIP(Vessel Investigation Project)プロジェクトが立ち上げられた[1]。

VIPプロジェクトには、ベルギー、フィンランド、フランス、ドイツ、イタリア、日本、スペイン、スウェーデン、スイス、英国、米国が参加した。VIPプロジェクトの枠組みの中で、以下のタスクが行われることとなった。

- Vesselサンプル、ノズルサンプル、案内管サンプルのサンプリング技術の開発

- Vesselサンプル、ノズルサンプル、案内管サンプルの採集、各機関への輸送と分析

- すでに採集されていた下部プレナムハードデブリサンプルの各機関への輸送と分析

- 圧力容器破損モード、破損マージンの解析

- 下部プレナムへのデブリ移行シナリオの検討

このうち、サンプル採集と、下部プレナムハードデブリサンプルの分析、およびデブリ移行シナリオの検討については、別項目でまとめた[2]。ここでは、Vessel、ノズル、案内管サンプルの分析と、それに基づく圧力容器破損モードと破損マージンの解析結果についてまとめる[1,3,4]。

また、VIPプロジェクトとは別のOECD/NEA/CSNIの枠組みにおいて、TMI-2デブリサンプルの詳細分析が行われている[5]。その結果については、別項目でまとめた。

参考:VIP(Vessel Investigation Project)プロジェクト

参考:下部プレナムハードデブリサンプルの分析データ(VIPプロジェクト内)

参考:OECD/NEA/CSNIでのデブリ分析(VIPプロジェクト外)

サンプル採集

サンプル採集技術の詳細は、参考:VIP(Vessel Investigation Project)プロジェクト、の項目にまとめた[1]。MPR社が主導して、装置開発が行われた。Vesselサンプル採集には、MDM(Metal Disintegration Machining)技術が採用された。これは、電導性の対象物に対し、グラファイト電極から斜めにアークを飛ばして、対象物を溶融させて切断する方式であった。ノズルと案内管サンプルの採集には、油圧モーター式のソーが使用された。

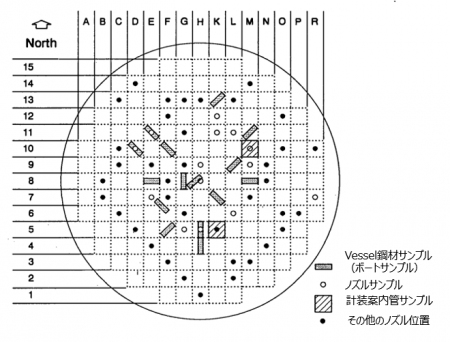

サンプル採集は、VIPプロジェクト用に確保された30日間の工程の中で、効率的に行う必要があった。そこで、あらかじめ優先順位が定められ(デブリが最初に崩落した真下あたり、デブリ堆積厚さが最も厚い下あたり、デブリが広がった終端あたり)、デブリ取り出し後の画像データを確認しつつ、計画修正が行われることとなった。最終的に、15個のVesselサンプル(プリズム形状のボートサンプル)、14個のノズルサンプル、2個のインコアモニター案内管サンプルが採集された。このうち、案内管サンプルについては、すでにLCSA(下部炉心支持構造物)の解体・撤去工程により、圧力容器外の水タンクに貯蔵されていたため、これを切断して採集された。

Vesselサンプルは、152~178mm長さ x 64~89mm巾 x 64~76mm厚さのサイズで採集された。採集箇所は、D10,E6,E8,E11,F5,F10,G8,H4,H5,H8,K7,K13,L9,M8,M11であった。ANLにいったん輸送され、ANLが幹事機関となって各国・機関に輸送され、分析結果の取りまとめが行われた。

ノズルサンプルは、当初サンプリングを計画していた、デブリ移行の先端領域付近のノズルがほぼ溶融していたため、別な部位からサンプリングされた。採集箇所は、D10,E7,E11,G5,H5,H8,H9,K11,K12,L6,L11,M9,M10,R7であった。

案内管サンプルは、当初計画では、10本切断する予定であったが、原因不明の理由により、案内管が硬化しており、K5,K10の2本のみ回収された。

ノズルと案内管サンプルは、デブリが付着していたことから、いったんINELに搬入され、その一部がANLに輸送されて分析が行われた。別の一部はCEAサクレーに輸送されて分析が行われた。

図1に、これらのサンプルの採集位置を示す[1]。

Vesselサンプルの分析結果

サンプル分割と分析方法

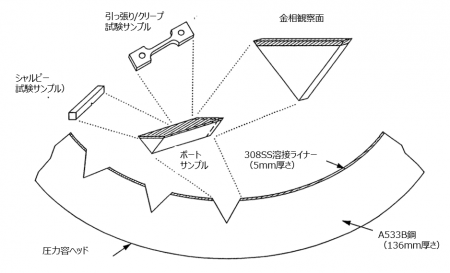

圧力容器の下部ヘッド母材は、136mm厚さのA533B鋼からなっており、その表面に5mm厚さの308L-SS製のライナーが溶接されていた。図2に、Vesselサンプルの採集例を示す[1]。MDM装置により、プリズム型のボートサンプルが回収された。ボートサンプルの一断面を切り出し、金相観察が行われた。また、サンプル母材から。引張試験やクリープ破断試験用のサンプル、あるいは、シャルピー試験用のサンプルが切り出された。

サンプルの外観観察の際に、一部のサンプル(E6,G8,F10,G6)にクラックが観測された。クラックは、SSライナー層内にとどまっていることが確認された。金相観察は、後述するホットスポットにあったE6,G8について詳細に行われることとなった。

基準データベースの整備

図3に、事故前の下部ヘッド同等サンプルの深さ方向断面の金相写真と硬さの変化の例を示す[1]。ライナー層と母材の間にクラックが観察できる。また、組織の熱影響を受けていないマトリックスとクラックの間に、熱影響を受けたゾーン(HAZ: Heat Affected Zone)が見られる。母材の低炭素鋼とライナーのSS材では、含有される炭素濃度が異なる(母材:0.25%、ライナー:0.035%)ため、暴露された熱履歴に応じて、母材からライナー側に炭素の拡散が発生する。このため、HAZでは炭素濃度の減少に伴う組織変化と材料硬化が発生する。TMI-2のVessel材との同等材を用いて、加熱温度:700~1300℃、保持時間:1分~2時間、昇温速度40℃/分、冷却速度50℃/分の条件で、熱履歴とHAZ形成巾、硬度の変化の関係について、基準データベースが整備された。これに対し、TMI-2から採集してきたサンプルを用いて、加熱温度:950,1000,1050,1100℃、保持時間:10,30,100分で熱処理し、基礎データベースとの比較が行われた。

図4に、同等材の加熱試験に基づいて整備されたデータベースを示す[1]。データベースでは、サンプルの組織変化から逆算できる加熱温度と加熱時間について整理されている。温度の低い側から、以下の説明がなされている。

- 607℃、製造時の、ライナー材溶接後の応力ストレス開放のための加熱処理温度に相当する。従って、それ以下の温度では、組織変化は起こらない。

- 727~830℃、昇温・降温速度によって変化するが、フェライト/オーステナイト変態が発生する。

- 800~925℃(加熱時間によって温度低下)、ライナーと母材の界面に黒い羽毛状バンドが形成され、温度上昇すると失われる。これは、母材からの炭素拡散によるライナー層側での炭化物相形成と分解に相当している。

- 850~900℃、界面のA533B側で、等軸晶が形成される。

- 1025~1100℃(加熱時間により温度低下)で、等軸晶が失われる。これは、炭素濃度の減少によるセメンタイト析出に対応している。

- 950~1075℃(加熱時間により温度低下)、A533B鋼の母相(HAZ以外)で結晶成長が顕著に発生する。

- ライナー層中のδ-フェライトアイランドの形状変化が発生する。これは、975~1000℃では100分、1100~1125℃では10分で発生する。これは、M23C6型炭化物相のバルク溶解に相当する。VIPプロジェクトにおける、ドイツとスペインでの分析では、δ-フェライトの存在割合は、熱処理のない条件では4~5%、これに対しTMI-2のE8サンプルでは、1.4%であった。

硬度測定、金相観察

- 図5に、E6,E8,F10,G8サンプルの深さ方向の硬さ変化を示す[1]。図3の同等材のデータに比べ、母材側で材料硬化が起きていることが確認される。これは、同等材を830℃以上に加熱した条件に相当していた。

- H8,F5サンプルでは、金相観察と硬度測定からから、727℃以上を経験したと評価された。

- 基準データベースとの比較により、これらのサンプルでの冷却速度は10~100℃/分と評価された。

- E6,E8,F10,G8サンプルでは、微細組織観察が行われた。その結果、E6,E8は1075~1100℃(30分間)を経験したと評価された。F10,G8は1040~1060℃(30分間)を経験したと評価された。

- 表1に、温度評価の結果をまとめて示す[1]。また、図6に、分析に基づいて同定されたホットスポットの範囲を示す[1]。

- 図7に、F10サンプルの金相組織と硬度の分析結果を示す[1]。図3と比べることで、加熱による組織変化と硬度変化の様子が確認できる。

- 図8に、ホットスポット(E6,E8位置)における、ライナーと母材の界面でのピーク温度と、母材側に約45~50mm侵入した位置でのピーク温度を比較して示す。母材に侵入することで、ピーク温度が約100℃低下していることが確認できる。

-

図3 TMI-2下部ヘッド同等材の硬度プロファイル [1]

-

図4 TMI-2下部ヘッド同等材の微細組織温度指標 [1]

-

図6 TMI-2下部ヘッドサンプル(F10)の硬度プロファイル [1]

-

図5 TMI-2のVesselサンプルの硬度プロファイル [1]

-

図7 TMI-2下部ヘッドの事故時ホットスポット [1]

-

図8 TMI-2のVesselサンプルの事故時ピーク温度の深さ変化 [1]

| サンプル番号

(太字はホットスポット) |

分析国

(米国については機関) |

事故時ピーク温度の評価結果(℃) | サンプル番号

(太字はホットスポット) |

分析国

(米国については機関) |

事故時ピーク温度の評価結果(℃) |

|---|---|---|---|---|---|

| D10 | イタリア | <727 | H5 | ドイツ | <727 |

| 米国ANL | <727 | 英国 | <727(727に近い可能性) | ||

| 米国INEL | <727 | 米国ANL | <727 | ||

| E6 | 米国ANL | 1000~1100 | 米国INEL | <727 | |

| 米国INEL | 1075~1100 | H8 | 米国ANL | <727 | |

| 日本JAERI | <1100 | ||||

| E8 | ベルギー | >727 | 米国INEL | <727(片側)

>727(片側) | |

| フィンランド | 1100(ライナー層)、950(界面から34mm下、母材側) | K7 | ドイツ | <727 | |

| フランス | 1000~1100 | スペイン | <727 | ||

| ドイツ | >850(>1000の可能性) | 英国 | <727 | ||

| スペイン | >1000 | 米国ANL | <727 | ||

| 米国ANL | 1000~1100 | 米国INEL | <727 | ||

| 米国INEL | 1075~1100 | K13 | ベルギー | <727 | |

| 日本JAERI | <1050 | ||||

| E11 | 米国ANL | <727 | ドイツ | <727 | |

| 米国INEL | <727 | 英国 | <727 | ||

| F5 | ベルギー | >727(界面から2~30mm下、母材側) | 米国ANL | <727 | |

| ドイツ | 730~850(界面から15mm下、母材側) | 米国INEL | <727 | ||

| 英国 | >727(界面から15mm下、母材側)

~727(界面から40mm下、母材側) |

L9 | フランス | <727 | |

| 米国ANL | <727 | ドイツ | <727 | ||

| 米国INEL | <727 | 英国 | <727(727に近い可能性) | ||

| F10 | 英国 | >727 | 米国ANL | <727 | |

| 米国ANL | 900~1000 | 米国INEL | <727 | ||

| 米国INEL | 1040~1060 | M8 | ドイツ | <727 | |

| 日本JAERI | <1000 | ||||

| G8 | 米国ANL | 1000~1100 | 英国 | <727(727に近い可能性) | |

| 米国INEL | 1040~1060 | 米国ANL | <727 | ||

| H4 | ドイツ | <727 | 米国INEL | <727 | |

| イタリア | <727 | M11 | フランス | <727 | |

| 英国 | <727(727に近い可能性) | ドイツ | <727 | ||

| 米国ANL | <727 | スペイン | <727 | ||

| 米国INEL | <727 | 英国 | >727(界面から数mm下、母材側)

<727(それ以外の部位) | ||

| 米国ANL | <727 | ||||

| 米国INEL | <727 |

機械特性試験

引張応力試験とクリープ破断試験は、600~1200℃の範囲で100℃インターバルで実施された。シャルピー試験は-20~300℃の範囲で実施された。同等材を使った試験により、基準データベースを整備し、TMI-2サンプルとの比較が行われている。

引張応力試験

- 図9に、TMI-2サンプルと同等サンプルの引張横領試験の結果を比較して示す[1]。TMI-2サンプルでは、室温でのデータが、熱履歴を受けていない差アンプルよりかなり増加していることがわかる。600℃でも同様の結果が得られた。これは、TMI-2サンプルで硬化が観測されたことと整合している。

クリープ破断試験

- 図10に、応力と破断時間の関係を、基準サンプルと比較して示す[1]。熱履歴を受けていない同等材とTMI-2サンプルでやや異なったデータが得られた。試験結果に基づいて、クリープ評価試験が整備された。

シャルピー試験

- 図11に、シャルピー試験の結果を示す[1]。事故時に727℃を超えていないサンプルは類似した傾向が示された。

- 事故時に高温を経験したサンプルでは、延性の低下と打撃抵抗性の向上が見られた。これは、硬度測定や引張横領試験の結果と整合していた。

クラックの詳細観察

E6,G8サンプルで観察されたライナー層のクラックについて、詳細分析が行われた。

- 図12に、E6サンプルのクラック断面写真を示す[1]。クラックはライナー層内にとどまり、墓相に到達していないことが確認される。冷却時の延性の低下、ライナーと母材の急冷時の熱収縮の違いに起因して、クラック形成されたと推定された。

- SEM/EDX分析により、クラック内表面に、鋼材主成分のFe,Cr,Niに加えて、Sn,In,Ag,Cdが検出された。これらの元素は、第二相形成あるいは金属粒子として存在していた。

- クラック内に燃料成分はほとんど検出されなかった。

- これらのことから、炉心部での燃料崩落初期に、おもに制御棒メルトからなる物質が下部プレナムに移行・堆積したと推定された。

ここに、図9-12挿入、、、

ノズルと案内管サンプルの分析結果

14個のノズルサンプルと2個の案内管サンプルが回収された。ノズルサンプルのうち、M9,L6,H5,H8,D10,E11はANLで分析された。M10,H9,L11,R7,K11,K12,G5,E7と案内管K5はINELで分析された。ノズルサンプルのうちE7,G5,R7は、さらにCEAサクレーで追加分析された。分析結果に基づいて、ノズルへのデブリ侵入程度(径方向、軸方向)、デブリとノズルの相互作用程度、ノズル微細組織の変化、軸方向温度分布、Vessel近くの温度、デブリベッド堆積深さ、などが評価された。

サンプル分割と分析方法

まず、INELに輸送され、外観写真撮影、ガンマスキャンが行われた(燃料成分やFP成分の侵入・付着分析、Co-60の分布)。軸方向に何か所か切断され、分析サンプルとしてANLに送付された。

損傷状態を確認しつつ、特徴的な部位が分析されるように、試料切断が行われた。

図12(a)(b)に、ノズルの断面模式図と下部プレナムにおけるノズル、案内管、LCSAの位置関係の模式図示す[1]。

ここに、図12挿入、、、

分析結果

- 表2に、米国ANLとINELで実施されたノズルサンプルの分析位置と外観観察結果をまとめて示す[1]。

- 図13に、ノズルの損傷マップを示す[1]。E9,F7,F8,G6位置のノズルは大きく損傷して溶け落ちており、サンプリングすることができなかった。

- 図14(a)~(d)に、損傷したノズルサンプルの外観写真の例(R7,M9,K11,E7)を示す[1]。

- 図14(e)に、案内管サンプルK5の外観写真を示す[1]。

- R7ノズルについて(図14(a))、外観上に大きな損傷は見られない(上端以外)。しかし、ノズル内の計装ラインには溶融の痕跡が見られ、デブリの凝固物が付着していた。デブリ付着物付近で、高いγ線量が計測されたが、ノズル内部でのデブリによる閉塞は観測されなかった。CEAサクレーにおいて、上端部分のみが詳細分析された。付着デブリの主成分はU,Zr相とFeリッチ相からなり、おそらく、初期にやってきたデブリに相当していると推定された。これは、R7位置が、デブリが最初に落ちてきたあたりに相当することと整合していた。

- M9ノズルについて(図14(b))、ノズル上端が25mm溶け落ちていた。その下のノズル残留部25mmでは表面が変色していた。これは、溶融物のキャンドリングの痕跡と推定された。さらに、その下の部分では表面に酸化スケールが付着していた。そのの部分は金属光沢が維持されていた。ノズル上部はデブリで完全に閉塞されていたが、ノズル底部にはデブリが到達していかった。計測ラインは、ノズル溶け落ち部の下まで溶融していた。メルトの溶融凝固時に形成されたと考えられるボイドが観測され、メルトの急冷が示唆された。

- K11ノズルについて(図14(c))、ノズル中央部分(235mm高さ)で損傷が見られ。ノズル内にデブリ侵入していた。3か所でデブリが堆積していた(20~63mm,70~100mm,200~230mm)。

- E7ノズルについて(図14(d))、大きな損傷を受けたノズルの典型例である。ノズルのほとんどの部分が喪失していた。ノズル株が13~16mmしか残留していなかった。CEAサクレーで詳細分析が行われた。

- K5案内管について(図14(e))、案内管の下部で大きな損傷が見られた。特に、案内管の片側半分が大きく損傷していた。硬化しており、切断が困難であった。硬化の原因不

ノズルサンプルの一部は、SEM/EDX/WDXで詳細分析が行われら。主な分析結果は、

- G5,H5,H8,M9,M10について、高さ位置140~270mmあたりでの溶け落ちは、溶融デブリとの反応によると判断された。ノズル表面の酸化物スケールは、初期のデブリが凝固したクラストに相当すると推定された。

- D10,E11ノズルの表面と内側のデブリの状態から、これらのノズルがデブリフローの終端近くにあったと推定された。

- ノズル損傷パターンは、Vesselサンプルのホットスポットパターン(E7,E8,F7,F8あたり)と整合していた。デブリフローの終端近くで、下部クラスト層が薄かったものと推定された。

- ノズル最高温度は、H5,M9のヘッド近くの1400℃からH8,M9のベッセルから64mmの約1000℃あたりと評価された。

- ノズルの損傷モードは、高温による溶融の他に、Zrメルトとの反応、Ag-Cdメルトの侵入、Alとの相互作用、Cr選択酸化によるCr濃度減少、ノズル内圧上昇による破断、などがあると推定された。

- 相当量のZr金属やAg-Cdがノズル周辺に存在しており、初期の炉心崩落過程でのこれらの物質が下部プレナムまで移行していたことが示唆された。その堆積厚さは不明だが、H8位置では120mmに達していた可能性が考えられた。

- ノズル内でのデブリの下方向へのフローは、デブリ温度、ノズル温度、デブリ組成、粘性、燃料とノズルの相互作用(酸化Crによる燃料成分のトラップ)などに依存すると推定された。

ここに、図13,14挿入、、、

| 分析機関 | ノズル位置

(太字は大きく損傷) |

ノズルの取り付け高さ

(下部ヘッド内面最低部からの高さ、mm) |

ノズルサンプル長さ

(mm) |

残留切り株長さ

(mm) |

ノズル上部の損失長さ

(mm) |

ノズルの残留長さ

(mm) |

デブリ侵入位置

(ノズル底部からの高さ、mm) |

観察結果 |

|---|---|---|---|---|---|---|---|---|

| ANL | M9 | 119 | 254 | 26 | 25 | 280 | 241 | ノズル上端が溶け落ち |

| L6 | 94 | 241 | 64 | 0 | 305 | 75 | 本来構造を維持 | |

| H5 | 107 | 146 | 0 | 159 | 146 | 89~117 | ノズル上半分が溶け落ち | |

| H8 | 0 | 70 | 51 | 184 | 121 | <64 | ノズル上半分が溶け落ち

中間部分に歪 | |

| D10 | 244 | 235 | 57 | 13 | 292 | 55~184 | 片側にデブリ付着

内圧により変形 | |

| E11 | 221 | 225 | 77 | 3 | 302 | 204 | ノズル上端に溶融の痕跡 | |

| INEL | E7 | NA | 12.7~15.9 | NA | >203.4 | <101.6 | デブリによる閉塞無し | 激しく損傷、溶融

切り株がわずかに残留 |

| G5 | 44.5 | >152.6 | <152.4 | デブリにより完全に閉塞 | 切り株が残留 | |||

| H9 | 241.3 | 0 | 305 | 閉塞無し | ほぼ損傷なし

インコアラインが残留 | |||

| K11 | 235 | 0 | 305 | 閉塞無し | 中間部分に歪み

上下部分には損傷なし | |||

| K12 | 244.5 | 0 | 305 | 閉塞無し | 本来構造を維持 | |||

| L11 | 228.6 | 0 | 305 | 閉塞無し | ほぼ損傷なし | |||

| M10 | 171.5 | 127.2 | 177.8 | 57 | ノズル上半分が溶け落ち | |||

| R7 | 231.8 | 0 | 305 | 閉塞無し | 計装ラインがノズル上部で損傷 |

ノズル損傷傾向の検討

- ノズル損傷程度は、2つのカテゴリー大別された。

- 溶融デブリとの直接の相互作用による破損(E7,G5,H5,H8,K11,M9,M10)

- 溶融デブリからの熱による影響、溶融損傷は軽微(E11,H9,K12,L6,L11,R7)

- 直接の相互作用で損傷しているノズルは、一部が溶融溶け落ち、内部にデブリ侵入の痕跡

- 熱的影響を受けているノズルは、歪はあるものの本来形状を維持、表面に酸化物スケール付着(数ミクロン~0.25mm程度の厚さ)

- 付着酸化物スケールの主成分はFe酸化(Cr酸化物やSSメルト粒子を含む)、ノズルが酸化して形成したものではなく、デブリが付着したもの(おそらく、溶融デブリが構造材を通過する際に溶融して巻き込まれた構造材由来)。

- Cr酸化物は揮発性が高く、付着酸化物中に観測されたバブルは、Cr酸化物気体由来の可能性。

- ノズル内クラックへの侵入物から、Zrリッチデブリとノズルとの相互作用、Ag-Cd粒子の侵入、などの痕跡を検出

#溶融デブリ本体が下部プレナムに移行してくる前に(スクラム後224分)、制御棒と案内管の共晶溶融物と推定される金属系メルト・デブリが下部プレナムに移行してきた可能性。その堆積厚さは120mm程度以上だった可能性。

- E6,G8などのVesselボートサンプル中でも、クラック内にAg-Cd相を検出

- 図15に、金属デブリ層の下のAg-Cd粒子析出の例、E11ノズル位置のサンプル[1]

事故時ノズル温度の推定

- Inconel 600材については、基準となる温度履歴データベースが存在しないため、同等材との硬度や金相組織の違いに基づき、簡易的な評価が行われた。

- ノズルは多くの部分で、860℃を超えていた。

- 溶融部の周辺では、1000℃以上に達していたと推定された。

- Ag-Cd粒子の侵入箇所は、その融点の860℃以上と推定された。

- 1200℃以上で発生すると考えられる、Zr金属と計装管絶縁体のAl2O3との酸化還元反応の痕跡が見られた。

ノズル内へのデブリ侵入

- セラミックデブリの侵入はγ線プロファイルで同定された。Zr系の金属デブリの侵入も観測された。

- 侵入したセラミックデブリの結晶粒界には、(U,Zr)O2相とスピネル相の共晶組織が見られ、侵入したデブリが1400℃以下でも流動性を維持していたと推定された。

下部ヘッド破損のマージン解析

4個の圧力容器破損モードについて(計装管の破損、計装管の脱落、vesselの局所破損、vesselの大規模クリープ破損)、破損までのマージン解析が行われた。解析結果の詳細は、参考文献[6]などに掲載されている。

図16に、解析フローチャートを示す[1]。入力データとして、事故時プラントデータ(RPV内圧、冷却水温度、水蒸気流量)、TMI-2内部調査データ(デブリ分布、デブリ/ノズルギャップ、デブリ/Vesselギャップ、デブリ重量)、VIPプロジェクトでの分析データ、が用いられた、次に、予備解析として、ノズル内への溶融デブリ侵入と閉塞解析、デブリジェットによるヘッドへの熱・機械的衝撃解析が行われ、マージン評価のための条件設定が行われた。

以下の結果がとりまとめられた。

- 計装管破損と計装管脱落モードは可能性が低い。セラミックデブリメルトはヘッド面より下まで侵入しない解析結果、RCS高圧条件でも、ホットスポット領域の計装管の溶接部は破損しない解析結果

- デブリジェットによる熱・機械的衝撃では、RPV破損に至らない。さらに、デブリジェットによる直接の衝撃だけでは、実測されたホットスポットは観測されない(ある程度長期間のデブリとヘッドのコンタクトが必要)という解析結果

- Vessel大規模破損の可能性について、デブリ崩壊熱と重量のベストエスティメートと下限条件で解析。クリープ破断は、デブリ崩落後約2時間で発生する解析結果。さらに、局所破損が複数発生すると、大規模破損のタイミングがはやまるという解析結果。これは、実際の観測結果を説明できていない(Vesselとデブリ表面は、約2時間以内に冷却された)。

- ヘッド冷却が維持される場合、ホットスポットが存在し、高圧条件であっても大規模破損の可能性は抑制される。

- TMI-2デブリの冷却メカニズムは十分に評価できなかったが、最初の2時間でヘッドが十分に冷却されたのはほぼ確実

- ヘッドの急冷メカニズムは十分に解明できていないが、可能性として、2つのメカニズムが検討された。

- デブリ内に微小クラックやギャップが形成され、水蒸気の流路となった(冷却水がデブリのギャップから侵入して加熱され、水蒸気がクラックを通過して上に抜けた)

- デブリとヘッドの間に水層が形成され、断熱された

- 既存の下部プレナムモデルでは、これらの冷却モードは考慮されていないが、予備解析を行ったところ、デブリ堆積に対し1%程度のクラックが存在すれば、あるいは、約1mm厚の水層が形成されれば、デブリは十分に冷却される結果が得られた。

- VIPプロジェクトで残された重要2課題は、デブリの冷却量・冷却モード。これらを考慮してVessel破損を予測するための基準をどうするか。現行モデルでは考慮されていない。

- VIPプロジェクトでの破損マージン評価は、不確かさが大きいため、ここで仮定された条件のもとでということを理解することが重要。最も破断まで近かったメカニズムでのマージンを定量化、詳細解析していく必要がある。

参考文献

[1] J.R. Wolf et al., TMI-2 Vessel Investigation Project Integration Report, NUREG/CR-6197, 1994.

[2] D.W. Akers et al., Examination of Relocated Fuel Debris Adjacent to the Lower Head of the TMI-2 Reactor vessel, NUREG/CR-6195, 1994.

[3] G.E. Korth et al., Metallographic and Hardness Examinations of TMI-2 Lower Pressure Vessel Head Samples, NUREG/CR-6194, EGG-2731, 1994.

[4] D.W. Akers et al., TMI-2 Nozzle Examinaation Performed at INEL, NUREG/CR-6198, 1994.

[5] D.W. Akers et al., TMI-2 Examination Results from the OECD-CSNI Program, vol. 1 and 2, EGG-OECD-9168, 1992.

[6] L.A. Stickler et al., Calculations to Estimate the Margin to Failure in the TMI-2 Vessel, NUREG/CR-6196, OECD-NEA-TMI-2 Vessel Investigation Project, 1993.

![図3 TMI-2下部ヘッド同等材の硬度プロファイル [1]](/wiki/nsfr_img_auth.php/thumb/6/6f/VIP_53.png/400px-VIP_53.png)

![図4 TMI-2下部ヘッド同等材の微細組織温度指標 [1]](/wiki/nsfr_img_auth.php/thumb/6/61/VIP_54.png/331px-VIP_54.png)

![図6 TMI-2下部ヘッドサンプル(F10)の硬度プロファイル [1]](/wiki/nsfr_img_auth.php/thumb/7/72/VIP_56.png/378px-VIP_56.png)

![図5 TMI-2のVesselサンプルの硬度プロファイル [1]](/wiki/nsfr_img_auth.php/thumb/d/dc/VIP_55.png/400px-VIP_55.png)

![図7 TMI-2下部ヘッドの事故時ホットスポット [1]](/wiki/nsfr_img_auth.php/thumb/a/ae/VIP_40.png/389px-VIP_40.png)

![図8 TMI-2のVesselサンプルの事故時ピーク温度の深さ変化 [1]](/wiki/nsfr_img_auth.php/thumb/d/d7/VIP_57.png/400px-VIP_57.png)