「燃料デブリふるまいの要素現象」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| 153行目: | 153行目: | ||

=='''参考4:再溶融した金属デブリとRPV鋼材、溶接部の共晶溶融''' == | =='''参考4:再溶融した金属デブリとRPV鋼材、溶接部の共晶溶融''' == | ||

=== | ===金属デブリメルトとRPV鋼材、溶接部の共晶溶融反応の概要=== | ||

様々な成分を含んだ金属デブリは、下部プレナムに崩落後、冷却水と接触していったん凝固したと推定される。('''<u>参考1:制御棒の共晶溶融</u>'''、'''<u>参考2:制御棒溶融物とZryの共晶溶融</u>''') | 様々な成分を含んだ金属デブリは、下部プレナムに崩落後、冷却水と接触していったん凝固したと推定される。('''<u>参考1:制御棒の共晶溶融</u>'''、'''<u>参考2:制御棒溶融物とZryの共晶溶融</u>''') | ||

| 159行目: | 159行目: | ||

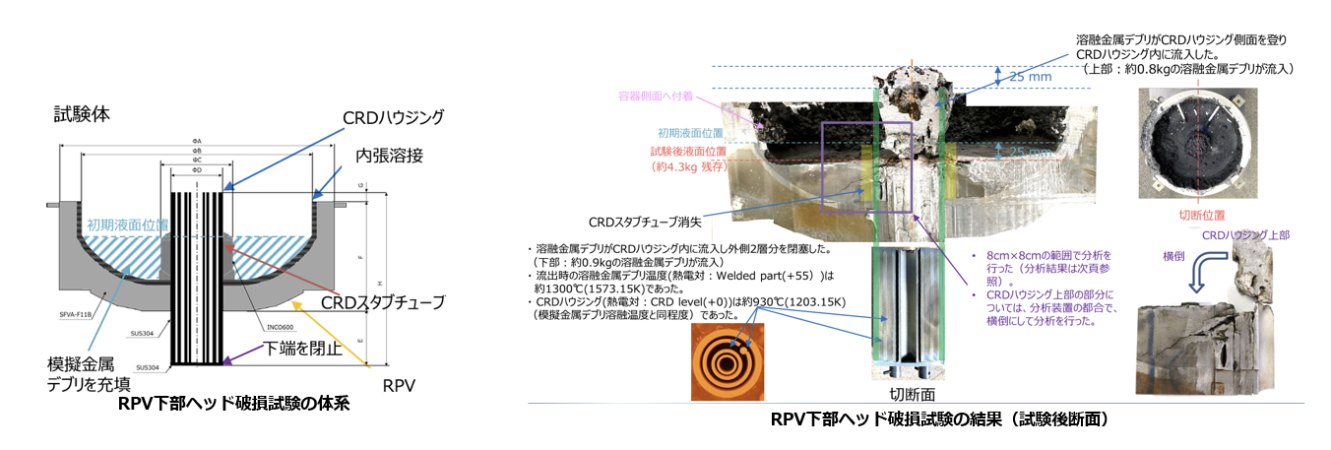

金属デブリメルトとCRD溶接部などとの局所的な共晶溶融反応が発生すると、比較的低い温度で、局所的なRPV破損が発生する可能性がある。ここでは、金属デブリによるRPV下部ヘッド破損試験の結果を示す。 | 金属デブリメルトとCRD溶接部などとの局所的な共晶溶融反応が発生すると、比較的低い温度で、局所的なRPV破損が発生する可能性がある。ここでは、金属デブリによるRPV下部ヘッド破損試験の結果を示す。 | ||

=== | ===RPV下部ヘッド破損模擬試験の概要=== | ||

JAEAでは、金属デブリによる、CRD溶接部の局所破損の様子を調べるため、模擬試験を実施した。('''図1'''[11]) | JAEAでは、金属デブリによる、CRD溶接部の局所破損の様子を調べるため、模擬試験を実施した。('''図1'''[11]) | ||

| 263行目: | 263行目: | ||

=='''参考8:デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇'''== | =='''参考8:デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇'''== | ||

=== | ===デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇の概要=== | ||

トランジエントフェーズにおいて、燃料デブリは、粒子状あるいは塊状で崩落する。'''参考7:燃料棒の溶融・崩落メカニズム'''の項で示したように、燃料/被覆管界面でのU-Zr-Oメルトの成長と外周部での酸化皮膜の厚さにより、デブリが崩落開始する温度と、崩落するデブリの形状が変化する。U-Zr-Oメルトと外周の酸化皮膜がそれぞれ成長すると、デブリが崩落する温度が高くなる。炉心の持っている熱エネルギー(炉心エネルギー)に置き換えると、炉心エネルギーが大きい状態で燃料デブリが崩落することに対応する。逆に、U-Zr-Oメルトと外周酸化皮膜があまり成長しない場合には、比較的低い温度で燃料デブリが崩落する。すなわち、崩落時の炉心エネルギーは小さくなる。一方で、燃料デブリは、崩落開始前には、平均的には亜酸化状態である。したがって、崩落途中で、水蒸気と反応して酸化度が上昇する。酸化進展の傾向は、デブリの形状に影響を受ける。一般に、粒子状のデブリは酸化が進みやすく、塊状のデブリは酸化が進みにくい。 | トランジエントフェーズにおいて、燃料デブリは、粒子状あるいは塊状で崩落する。'''参考7:燃料棒の溶融・崩落メカニズム'''の項で示したように、燃料/被覆管界面でのU-Zr-Oメルトの成長と外周部での酸化皮膜の厚さにより、デブリが崩落開始する温度と、崩落するデブリの形状が変化する。U-Zr-Oメルトと外周の酸化皮膜がそれぞれ成長すると、デブリが崩落する温度が高くなる。炉心の持っている熱エネルギー(炉心エネルギー)に置き換えると、炉心エネルギーが大きい状態で燃料デブリが崩落することに対応する。逆に、U-Zr-Oメルトと外周酸化皮膜があまり成長しない場合には、比較的低い温度で燃料デブリが崩落する。すなわち、崩落時の炉心エネルギーは小さくなる。一方で、燃料デブリは、崩落開始前には、平均的には亜酸化状態である。したがって、崩落途中で、水蒸気と反応して酸化度が上昇する。酸化進展の傾向は、デブリの形状に影響を受ける。一般に、粒子状のデブリは酸化が進みやすく、塊状のデブリは酸化が進みにくい。 | ||

2024年2月27日 (火) 16:19時点における版

BWRでの燃料溶融・崩落の概略的な理解

原子炉圧力容器内フェーズ(in-vessel phase)

1Fと同型の沸騰水型軽水炉(BWR: Boiling Water Reactor)のシビアアクシデントにおける燃料溶融・崩落進展の概略を図1[1]に示す。また、図2[2]に、BWRの典型的な燃料集合体の模式図を示す。

シビアアクシデントが発生した際に引き起こされる、原子炉圧力容器(RPV: Reactor Pressure Vessel)内での燃料溶融・崩落進展は、以下の3つのフェーズに分けて理解されている。PWRとBWRでは、炉心内の制御棒の配置、RPV下部にある下部プレナム内の構造物の構成、炉心を構成する物質の割合、中性子吸収剤の種類、等が異なるため、燃料溶融・崩落の要素現象の進展には違いが出るが、3つのフェーズという大きな流れは維持される。また、PWR,BWR関係なく、燃料溶融・崩落が発生した段階でのRPV圧力や冷却水水位の違いが、溶融・破損した燃料デブリの下方への移行と堆積の傾向に大きく影響すると考えられている。

1. 初期フェーズ

何らかの原因により炉心への冷却水供給が十分でなくなり、冷却水の水位が低下する。燃料が冷却水から露出し水蒸気に覆われると、冷却能が不足するため、崩壊熱を十分に除熱できなくなり燃料棒の温度上昇が始まる。さらに、およそ1200℃を超えると燃料被覆管主成分のZrの水蒸気酸化が急速に進む。この反応は、Zr + 2H2O → ZrO2 + 2H2 + ΔH と書くことができ、大量の水素と熱の発生をともなう。これにより、燃料棒の温度は毎秒数℃というレベルで急速に上昇する。燃料棒の温度上昇にともなって、燃料ペレットと燃料被覆管の界面で溶融が進むが、燃料棒の形状はまだ維持されている。この燃料棒の崩落直前までの段階を初期フェーズという。制御棒は、中性子吸収剤(B4C)と制御棒被覆管(SS)の共晶溶融反応(およそ1200℃)や制御棒被覆管などのステンレス鋼材とジルカロイ製のチャンネルボックスの共晶溶融反応(Zrリッチ側:937℃、Feリッチ側:1314℃)により溶融し、燃料棒より先に下方に溶落する。おそらく、冷却水水位の直上あたりでいったん堆積すると考えられる。また、燃料被覆管が破損し、希ガスや揮発性のFPが燃料棒から放出される。

2. トランジエントフェーズ

炉心上部から崩落した燃料棒が、冷却水水位の直上あたりでいったん堆積するまでのデブリの崩落・移行過程である。燃料ペレットと燃料被覆管の界面で液相(U-Zr-Oメルト)が成長し、およそ2000~2300℃の温度で、被覆管外周の酸化膜を破って燃料棒の外に噴出すると考えられている。これにより、U-Zr-Oメルトと未溶融の燃料ペレットや外周部の酸化膜が混合して崩落する(参考7:燃料棒の溶融・崩落メカニズム)。燃料デブリの化学的な特性の観点では、崩落開始時点では、燃料デブリの平均的な酸化度は、まだそれほど高くないことに注意が必要である。つまり、U-Zr-Oメルトは亜酸化状態である。燃料棒の崩落には、温度上昇や被覆管酸化の履歴、炉心内での位置や接触状態等の様々な因子が係るため、場所によって崩落の条件がかなり異なると考えられる。したがって、局所的に崩落タイミングが遅れて、UとZrの混合二酸化物の融点(約2550℃)を超えるような温度に到達することも起こりうる。トランジエントフェーズでは、燃料デブリが水蒸気に曝されるため、その平均的な酸化度が上昇する。しかし、1Fの1~3号機の事故進展解析では、トランジエントフェーズから後期フェーズに移行しても、まだ、燃料デブリの平均的な酸化度は、二酸化物にはいたらないと評価されている。すなわち、この段階では、Zrの相当量が金属として残留していたと評価されている。FPについては、燃料棒の形状が失われ、2300℃を超えるような高温になるため、中揮発性のFPも放出され始める。

3. 後期フェーズ

いったん堆積したデブリは、Zr比表面積の減少により、その酸化反応熱が抑制され、いったん温度低下する。堆積したデブリの内部には、水蒸気が侵入しにくくなるため、崩壊熱でデブリは再昇温・再溶融し、冷却が回復しない場合には、RPV破損に至る。デブリ堆積~RPV破損までの過程を後期フェーズと言う。いったん堆積・再溶融したデブリは、次第に連結・拡大してデブリ溶融プール(コリウムプール)を形成する。堆積物による閉塞程度は、堆積物物中に供給される水蒸気流量に影響し、その結果としてコリウムプールの拡大や崩落の傾向にも影響すると考えられている。再溶融したデブリは、短時間で、あるいは徐々に、下部プレナムに移行し、そこに残留する冷却水によって再度固化する。その後、冷却が回復しない場合には、崩壊熱で、再昇温・再溶融し、RPV破損に至る。

後期フェーズについては、コリウムプールが炉心のどの位置に形成されるか、あるいは、溶融デブリが下部プレナムにどのように移行するか等の傾向が、事故シナリオや炉型により異なる可能性が指摘されている[3,4]。典型シナリオとしては、TMI-2事故の解析に基づいて、次のような事故進展が考えられている。炉心上部から崩落したデブリが炉心部(冷却水の水位の直上)でいったん堆積・固化した後に、再溶融してコリウムプールを形成し、コリウムプールの周囲は断熱性のクラスト層で覆われる。クラスト層が次第に拡大するコリウムプールを支えられなくなると、一部破損して、溶融デブリが短時間で下部プレナムに崩落する。これに対し、BWRでは、制御棒が制御棒ブレードとして局所配置されていること等により、堆積物による閉塞が稠密になりにくく、コリウムプールが成長しにくい事故進展があり得ると考えられている。これをBWRドレナージシナリオと言い、この場合には、溶融物と未溶融物が混合しながら、次第に下方に移行すると推定されている(参考9:BWRドレナージシナリオ)。

(大津さん、ここに、図1と図2を挿入してください)

原子炉圧力容器内外フェーズ(ex-vessel phase)

(準備中)

(図X,Yを挿入予定、参考文献追加予定)

以下では、それぞれの事故フェーズにおいて注目すべき燃料デブリふるまいのメカニズムについて解説する。

参考1~参考6では、主に制御棒由来の鋼材やB4C、および、燃料棒やチャンネルボックス由来の未酸化のZrを主成分とする、『金属デブリ』の、RPV内でのふるまいにおける化学反応をまとめる。

参考7~参考15では、主に核燃料や燃料被覆管を主成分とする、『燃料デブリ』の、RPV内でのふるまいにおける化学反応をまとめる。

参考16~では、ex-vesselでのデブリふるまいにおける化学反応をまとめる。

参考1:制御棒の共晶溶融

制御棒の共晶溶融反応の概要

1Fと同型の沸騰水型軽水炉(BWR: Boiling Water Reactor)における燃料集合体の形状を、図1[2]に示す。直径約1cmΦ、長さ約4mの燃料棒が、ジルカロイ製のチャンネルボックスといわれるケースに囲まれて、1体の燃料集合体を形成している。4個の燃料集合体の間に、制御棒を束ね十字型の断面を構成する制御棒ブレードが装荷されている。スクラム時には、制御棒ブレードが炉心下から炉心内に全挿入される。制御棒の内部には、顆粒状のB4Cが中性子吸収剤として充填されている。制御棒の被覆管およびブレード材はステンレス鋼である。1Fでは、B4CとSS(Feで代表)の重量比は、およそ0.82t:17.7t(表1[5])であり、B4C濃度に換算すると4.4wt%に相当する。さらに、B:Feモル比に換算すると、B:Fe = 約16:84に相当する。

BWRでの冷却水喪失型(LOCA: Loss of Coolant Accident)のシビアアクシデントでは、冷却水が失われ、炉心・燃料温度が上昇すると、約1200℃以上で、制御棒ブレード内に配置された制御棒内で、中性子吸収剤のB4Cと制御棒被覆管のステンレス鋼(SS: Stainless Steel)の間で共晶溶融が急速に進展する。

制御棒の共晶溶融における化学反応メカニズムは、制御棒被覆管と中性子吸収剤のそれぞれの主成分であるFeとBの間の相状態を示す、Fe-B二元系状態図(図2[6])を用いて説明することができる。FeとBが共存する系では、その組成によって、金属間化合物(Fe2B、FeB)が形成され、これらとFeあるいはBの間で、それらの融点より低い温度で液相が出現する。これを共晶溶融と言い、図3中に赤矢印で共晶点を示す。共晶点の温度と組成では、静置系においてFe-B合金はすべて液相に変態することがわかる。制御棒の共晶溶融は、これらのうちFeに近い方の共晶点(図3中左側、B濃度:16.6mol%、共晶温度:1436K(1163℃))での反応に相当する。

静置系と制御棒形状での共晶溶融の反応進展の違い

1F炉心平均でのB:Feモル比16:84(図2中の青矢印)は、ほぼ共晶組成に相当している。したがって、静置系では、制御棒は、約1200℃でほぼ均質に溶融し、それが凝固すると均質な合金を形成すると考えられる。ドイツのカールスルーエ工科大学(KIT: Karlsruhe Institute of Technology)が実施した静置系での制御棒溶融試験では、4wt%のB添加でSSがほぼ均質に溶融していることが確認されている。(図3[7])

これに対し、実際の制御棒は全長約4m、直径7~8mmΦの細長い棒状であり、さらに、制御棒ブレードという断面十字型のケース内に装荷されているため(図1)、形成される液相は次々に溶落すると考えられる。このため、液相化の進展にともなって、軸方向に組成の非均質化が発生する。Fe-B二元系状態図からは、Fe中にわずかにBが溶融しただけで液相が出現(図2中の緑矢印)すると推定される。このFeリッチな液相が軸方向に先行溶落すると、制御棒の上部はB4Cリッチな物質が残留すると考えられる。事故が進んで、さらに温度上昇すると、制御棒の上部に残留した物質も溶融し、あるいは破損して機械的に下方へ崩落すると考えられる。

1Fのような国内のBWRでは、中性子吸収剤として顆粒状のB4Cが用いられている。したがって、実際の制御棒の破損溶融では、一部のB4CはSS液相に溶融して先行溶落するが、相当量のB4Cは顆粒状を維持し、その周囲をSS液相に覆われたのちに、粒子状で崩落すると推定される。

崩落途中、及び、崩落後の制御棒溶融物のふるまい

制御棒の共晶溶融では、SS(Fe)にわずかにBやCが溶融した合金が先行溶落し、次に、残留した顆粒状のB4Cが周囲をSS合金で覆われて、機械的に崩落する。JAEAが実施した制御棒ブレードの破損模擬試験では、破損した制御棒断面で顆粒状のB4Cが残留し、周囲をSS合金で覆われていることが確認されている。また、残留したB4CとSS液相の界面に、Cr2BやFe2Bなどの金属間化合物が析出することも確認されている。これらは、系全体が平衡に向かう途中で形成される中間生成物であり、実際に事故で発生する制御棒溶融物の中にも存在している可能性がある。(図4[8])

BやCが溶融したSS液相や、周囲をSS液相で覆われたB4C顆粒は、崩落過程で水蒸気に曝される。したがって、含有されるBやCは次第に酸化され、HBO, H3BO3, CO, CO2等の化学形で蒸発すると推定される。一方で、金属メルトは表面に不働態層が形成されやすく、バルクは酸化されにくい傾向を持っている。このため、残留したB4C、SS中に固溶したBやC、およびその金属間化合物の相当量は、崩落・堆積以降でも金属デブリ中に保持される可能性が高い。

破損・溶融した制御棒(ここでは、金属デブリと称する)は、炉心の下方に移行し、いったん堆積する。この時、冷却水の水位が重要因子となる。崩落した金属デブリの大部分は冷却水水位の直上あたりで、いったん堆積し、閉塞を引き起こすと考えられている。他方、閉塞部がさらに温度上昇して再溶融した金属デブリは、下部プレナムに崩落し、残留する冷却水と接触し、いったん凝固すると考えられる。再溶融温度は、参考2で示すFe-Zr系の共晶溶融温度(約1000-1300℃)から、Fe2Zr化合物の融点約1650℃あたりと推定される。(参考2:制御棒溶融物とZryの共晶溶融)

制御棒の共晶溶融で発生した金属デブリの特徴

下部プレナムまで崩落し、いったん凝固した金属デブリは、(i) BやCをわずかに固溶したSS材、(ii) 未溶融のB4C顆粒、(iii) SS(Fe)-B系の金属間化合物、および、参考2で述べる、(iv) 溶融SS材とZryチャンネルボックスの共晶反応生成物等の混合物、等から形成されていると推定される。(参考2:制御棒溶融物とZryの共晶溶融)

いったん下部プレナムに堆積した金属デブリ中に残留する、未溶融のB4Cや様々な金属間化合物は、崩壊熱により金属デブリが再溶融する際に、次第にSS-Zr合金を主成分とする液相中に溶解し、均質化すると推定される。(参考3:金属デブリの再溶融)

-

図1 BWR燃料集合体の形状[2]

-

表1 1Fでの装荷時の炉心物質重量[5]

-

図2 Fe-B二元系状態図[6]

-

図3 KITのSS-B4C系溶融試験の結果[7]

-

図4 JAEAの制御棒破損・溶融模擬試験の結果[8]

参考2:制御棒溶融物とチャンネルボックス(Zry)の共晶溶融

制御棒溶融物とチャンネルボックスの共晶溶融反応の概要

制御棒ブレードの共晶溶融(参考1:制御棒の共晶溶融)で先行溶落したBやCを含有するSSメルトは、制御棒チャンネルの下方で、Zry製のチャンネルボックスとの隙間で、いったん凝固し、閉塞する。

1Fでは、制御棒ブレードを構成するSS(Feで代表)とチャンネルボックス(Zrで代表)の重量比は、17.7t:18.7tである(表1[5]) 。これを、Fe:Zrのモル比に換算すると約3:2に相当する。チャンネルボックスが約50%酸化していたと仮定すると、Fe:Zr金属のモル比約3:1に相当する。

制御棒溶融物とZryとの共晶溶融メカニズムは、Fe-Zr二元系状態図(図1[6])を用いておよそ説明することができる。Fe-Zr系では、組成によって、金属間化合物Fe2ZrとFeZr2, FeZr3等が形成されるが、このうち、主に共晶溶融反応に寄与するのはFe2Zrである。系の平均組成に応じて、Fe2ZrとFeあるいはZrの間で、共晶反応が出現する。これを図中に赤矢印で共晶点として示す。制御棒溶融物とZryが、準静的な条件で接触する場合には、Zryの酸化度に応じて、Feリッチ側あるいはZrリッチ側の共晶溶融反応が発生すると考えられる。これらの共晶反応では、Fe2Zr化合物とFeリッチあるいはZrリッチな液相がそれぞれ形成される。

Zrは、単体では比較的融点の高い金属だが、Zr濃度が高い条件で、数mol%のFeが共存すると、共晶温度1000℃(1273K)でも金属メルトを形成する性質を有する。このことは、金属デブリの再溶融時のふるまいに大きく影響する。

静置系と制御棒/チャンネルボックス形状での共晶溶融の反応進展の違い

実際の体系では、軸方向に温度勾配があるため、炉心上部で形成された制御棒の溶融物は、制御棒ブレードとチャンネルボックスの隙間を溶落し、残留する冷却水水位の直上あたりで、いったん凝固し閉塞すると考えられる。閉塞の様子は、JAEAの実施した模擬試験でも確認されている。(図2[8])

チャンネルボックスの下の方は、冷却水から露出した直後で、まだ温度が上がっておらず、Zrの酸化が進みにくい。したがって、閉塞部位あたりでのFe:Zrモル比は、Zrリッチ側によっていると考えられる。このことから、閉塞部では局所的にZrリッチ側の共晶溶融(図2中の緑矢印)が発生すると考えられる。Zrリッチ側の共晶溶融では、Zrを多く含む溶融温度1000℃以下の液相とFe2Zr固相が形成される。Zrリッチな液相が先行溶落すると、閉塞部にはFe2Zrが多く残留する。

崩落途中、及び、崩落後の制御/チャンネルボックス溶融物のふるまい

制御棒ブレードとチャンネルボックスの閉塞部(図2[8])には、上方から、SSメルト、B4C、ホウ化物などが崩落してくる。一方で、閉塞部が温度上昇することで形成されるZrリッチの液相(共晶溶融温度1000℃(1273K)以下)は下方に先行溶落する。これらから、金属間化合物Fe2Zr等を主成分とする物質が閉塞部に残留すると考えられる。その融点は約1657℃(1930K)であり、閉塞部の温度が上昇することで、この金属間化合物も再溶融し、下方に移動すると考えられる。この温度条件(約1000-1657℃)では、チャンネルボックス内のに装荷されている燃料棒は、表面が酸化されるが、まだその形状を維持している。

これらのことから、金属デブリによる閉塞は、温度上昇にともなって、いったん解消されると考えられる。一方で、チャンネルボックスの溶融が進むと、溶融物が径方向に拡大して燃料棒と接触し、炉心の下の方で、燃料棒の破損・溶融が促進される可能性が考えられる。BWRでは、炉心の閉塞・再溶融傾向が場所や物質によって異なるため、炉心全体とし非均質に溶融・崩落がすすむ可能性が考えられる。これをBWRドレナージ型のデブリ崩落という。(参考9:BWRドレナージ型のデブリ崩落)

ここでも、金属デブリや燃料デブリが崩落した時の冷却水の水位が重要因子となる。

制御棒とZryの共晶溶融で発生した金属デブリの特徴

下部プレナムに崩落した金属デブリは、冷却と接触し、いったん凝固すると考えられる。下部プレナムに崩落した直後の金属デブリは、(i) BやCをわずかに固溶したSS材、(ii) 未溶融のB4C顆粒、(iii) SS(Fe)-B系の金属間化合物、および、(iv) 溶融SS材とZryチャンネルボックスの共晶反応生成物の混合、等を主成分としていると推定される。(参考1:制御棒の共晶溶融)

金属デブリの主成分は、Fe-Zr-B三元系状態図(図3[6])でおよそ理解できる。Feリッチな合金にZrやBが溶解した相、Zrリッチな合金にFeやBが溶解した相、各種の金属間化合物が混合していると推定される。さらに、未溶融のB4C顆粒や、中間生成物であるCr系の化合物、等も共存すると考えられる。状態図から、下部プレナムにいったん堆積した金属デブリ中に残留する、未溶融のB4Cや中間生成物の各種金属間化合物は、崩壊熱により金属デブリが再溶融する際に、次第にSS-Zr液相中に溶解し均質化すると推定される。(参考3:金属デブリの再溶融)

-

表1 1Fでの装荷時の炉心物質重量[5]

-

図1 Fe-Zr二元系状態図[6]

-

図2 模擬制御棒ブレードの溶融物による局所閉塞[8]

-

図3 Fe-Zr-B三元系状態図[6]

参考3:金属デブリの再溶融(下部プレナムにいったん堆積した後)

金属デブリの再溶融反応の概要

1F事故条件では、様々な成分を含んだ金属デブリは下部プレナムに崩落し、冷却水と接触していったん凝固したと推定される。(参考1:制御棒の共晶溶融、参考2:制御棒溶融物とZryの共晶溶融)

堆積後に、崩壊熱により、冷却水がドライアウトし、ついでデブリの再昇温・再溶融に進むと考えられる。デブリ全体としての再溶融については、参考11でまとめた。一般的にな傾向として、金属デブリ成分が先に溶融開始すると考えられるが、金属デブリと酸化物デブリの下部プレナムでの堆積・混合状態の違いが、溶融進展に影響すると推定される。(参考11:下部プレナム堆積後のデブリ再溶融)

しかし、金属デブリと酸化物デブリの混合状態については、不確かさが大きい。以下には、現状の事故進展解析に基づく定性的な検討結果を示す。

2,3号機では、燃料デブリより先に金属デブリの一部が下部プレナムに溶落したと推定される(参考9:BWRドレナージ型のデブリ崩落)。一方、1号機では、TMI-2事故シナリオと同様に、炉心部で溶融デブリプールが形成され、溶融した燃料デブリが先に下部プレナムに移行した可能性が高いと推定されている。

デブリ崩落時に下部プレナムに残留していた冷却水の物量については、2,3号機では、SRV弁開放操作やADSの作動により冷却水水位がBAF以下に低下した後に、ある程度の注水に成功していることから、BAF近くまで水位が維持されていたと考えられる。これに対し、1号機では、SRV弁からのリークが継続し、ほとんど注水されていないため、冷却水の水位は、BAFよりさらに低下していたと推定される。

これらから、2,3号機では、デブリ本体と残留していた金属デブリが混合しながら下部プレナムに崩落したと考えられる。崩落時に、燃料デブリの温度が相対的に低く、粒子状の固体酸化物が主に崩落したと推定される2号機では、下部プレナムへの崩落・堆積後に、金属デブリ(塊状)と酸化物デブリ(粒子状)が、分離されやすかった可能性が考えられる。比較的高温で、塊デブリが崩落したと推定される3号機では、金属デブリ(塊状)と酸化物デブリ(塊状)が、混合しやすかった可能性が考えられる。(参考7:燃料棒の溶融・崩落メカニズム、参考8:デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇)これに対し、1号機では、溶融デブリ(U-Zr-Oメルト)が先に崩落した後に、冷却水水位が低かったため、炉心下部から炉心支持板あたりに残留していた物質が混合して崩落した可能性が考えられる。定性的には、金属デブリと酸化物デブリが分離して堆積していた2号機と、混合状態であった1,3号機と示唆される。このことから、2号機では、金属デブリの再溶融が進みやすかった可能性がある。

いったん堆積した後の金属デブリが、崩壊熱で再溶融する際には、温度上昇にともなって様々な成分がお互いに溶融しあい、溶融合金中で均質化していくと推定される。また、酸化物デブリの酸化度が比較的低く、その再溶融時にU-Zr-Oメルトが形成される場合には、溶融金属デブリとU-Zr-Oメルトとの溶融・混合も発生すると考えられる。(参考11:下部プレナムでのデブリ再溶融)

ここでは、金属デブリの再溶溶融反応と、そこに酸化物デブリが共存状態していた場合の影響について、概要をまとめる。下部プレナムでのデブリ再溶融反応の詳細は、参考11に示す。

金属デブリの再溶融反応の特徴

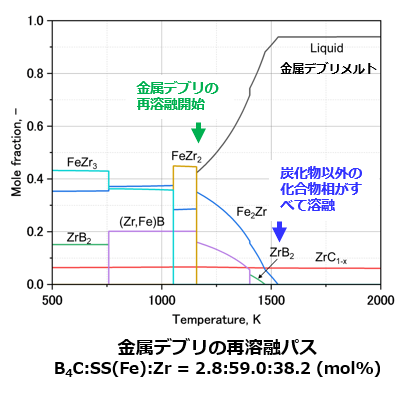

下部プレナムに堆積した状態は、準静置系にとみなす事ができる。したがって、金属デブリ再溶融反応の特徴は、その主成分となるSS(制御棒ブレード材、燃料集合体部材等、Feで代表)、ジルカロイ(チャンネルボックス、Zrで代表)、B4C(中性子吸収剤)の炉心平均組成での溶融パスを示すことで、およそ理解できる。1Fで炉心部に装荷されていたB4C:Fe:Zrのモル比は、およそ2.8:59.0:38.2と与えられる。再溶融パスは、この組成における熱力学的に予想される最安定相の温度変化を示した図である。(図1[JAEAでの解析])(表1[5])

解析結果から、低い温度では様々な金属間化合物が熱力学的に安定となるが、約900℃(1173K)で、金属デブリの再溶融が始まることがわかる(緑矢印)。この温度は、参考2:制御棒溶融物とZryの共晶溶融で示した、Zrリッチ側での共晶溶融に相当し、形成される液相はZrリッチと考えられる。一方で、約900℃では、Fe2ZrやZrB2などの化合物は固相として残留する。この反応メカニズムは、参考4:再溶融した金属デブリとRPV鋼材、溶接部の共晶溶融でも発生する。B4Cは、この系における最も安定な相ではないため化学平衡計算では現れないが、実際の系では残留しており、約900℃以上で形成される金属メルト中に溶融すると考えられる。中間生成物としてZrB2を形成する可能性がある。また、実際の系では、Cr系のホウ化物も中間生成物として形成されると考えられるが、金属デブリの再溶融パスでの液相出現と液相拡大の傾向には、マイナー成分であるCrはあまり影響しないと推定される。

図1において、約1280℃(1553K)で、炭化物を除くすべての金属間化合物は金属メルト中に溶融する(青矢印)。金属デブリメルトの温度上昇にともなって、CRDやCRGTなど鋼材が溶融・混入するため、金属デブリメルトは次第にFeリッチとなると推定される。BWRでは、PWRに比べて、炉心部および炉心より下部に、かなり多くの鋼材(燃料に対する重量比として、PWRの約4倍)が存在している(表2[9])。金属デブリメルト中に、どの程度鋼材が溶融するかは、RPVの破損モードに影響すると考えられる。(参考4:再溶融した金属デブリとRPV鋼材、溶接部の共晶溶融、参考11:下部プレナムでのデブリ再溶融)

さらに、金属デブリメルト中に溶融したBやCは、次第に水蒸気酸化して蒸発していくと考えられる。

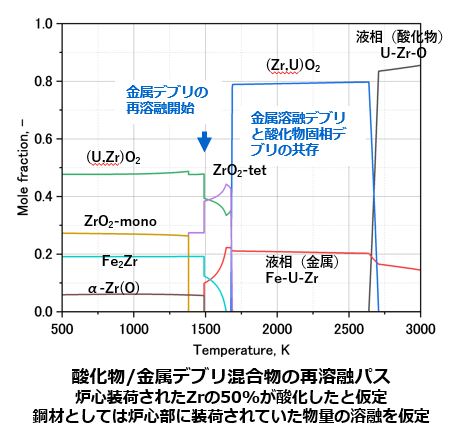

金属デブリと酸化物デブリの混合状態での再溶融反応の特徴

金属デブリと酸化物デブリが混合した場合の再溶融反応の特徴は、UO2(燃料主成分)、Zr(燃料被覆管とチャンネルボックスの主成分)、Fe(制御棒ブレード、その他燃料集合体部材の主成分)の平均組成での再溶融パスを示すことで、およそ理解できる。なお、この解析では、炉心崩落過程でZrの50%が酸化しZrO2に変化したと仮定した。鋼材については、炉心部に装荷されていた物量のみが溶融したと仮定し、炉心支持板たCRGT等が溶融する効果は見ていない。また、計算の単純化のため、B4Cは無視した。(図2[JAEAでの解析])実際には、Zr酸化度は、下部プレナムでのデブリ再溶融メカニズムに大きく影響し、その結果として、RPV破損モードやデブリ分布、デブリ特性に大きく影響する。詳しくは、参考10: デブリ溶融プールの形成・拡大と酸化度上昇で考察する。1Fでは、事故シナリオ解析により、号機ごとにZr酸化度が異なっていたと評価されている。酸化度の高い順に、2号機>3号機>1号機と評価され、現状の解析では、Zr酸化度はおよそ50~80%の範囲と推定されている[10]。したがって、図2の解析は、Zr金属が比較的多く残留する条件に相当する。なお、B4Cについては、図1で示したように、金属デブリメルト中に均質に溶融し、さらに、水蒸気酸化により蒸発すると考えられる。

解析結果から、比較的低い温度では、UやZrの二酸化物からなる酸化物デブリと、未酸化のZr(α-Zr(O))、および、Fe2Zrの共存状態が熱力学的には最も安定と評価される。実際の体系では、これらに加えて、残留B4Cや中間生成物(ホウ化物、SS合金相)などが共存していると考えられる。この組成条件では、約1220℃(1493K)で、デブリ溶融が始まる(図2中の青矢印)。金属デブリ中のZrがある程度酸化している場合には、上述した金属デブリのみの条件での金属デブリの溶融開始温度(約900℃)より、約300℃高い温度まで固相状態が維持(約1200℃まで)される。さらに、形成される金属メルト中にはUが数mol%溶融する(Fe-U-Zrメルトの形成)。さらに温度上昇すると、約1220℃(1493K)~約1360℃(1633K)にかけて、金属デブリメルト中に金属間化合物が溶融するため、液相の割合は温度上昇に伴って増加する。一方で、酸化物デブリの大部分は、二酸化物の固相として、金属デブリメルトと共存する。熱力学的には、約1360(1493K)~約2450℃(2723K)の広い温度範囲で、二酸化物の固相とFe-U-Zrメルトが共存する系が安定となる。約2450℃(2723K)以上に達すると、酸化物固相が溶融してU-Zr-Oメルトを形成することで、金属デブリメルトと酸化物デブリメルトが共存する状態となる。

実際の体系では、下部プレナム全体が平均的に溶融進展することはなく、堆積位置によって、異なるデブリ組成、酸化度、温度に基づいて、局所的な反応が進むと考えられる。しかし、熱力学解析により、下部プレナムでのデブリふるまいの化学的な特徴を概略理解することができる。また実際の体系では、酸化物デブリと金属デブリがすべて溶融する前に、RPV鋼材や溶接部との共晶溶融反応により、デブリはペデスタル内に移行すると考えられる。(参考4:再溶融した金属デブリとRPV鋼材、溶接部の共晶溶融)

これらの状態図解析から、Zrの酸化度がさらに上昇すると、Fe-U-Zrメルトの物量が減少すること、一方、CRGT等が溶融するとFe-U-Zrメルトの物量が増加することが推定される。したがって、RPV破損時点までに、酸化物デブリ(固相)と金属デブリメルトの共存状態がどこまで進んでいたか、および、金属デブリメルト中にCRGT等の鋼材がどの程度溶融していたか、が、デブリ分布やデブリ特性評価の重要因子となる。

-

表1 1Fでの装荷時の炉心物質重量[5]

-

表2 1F2,3号機での鋼材の物量[9]

-

図1 金属デブリの再溶融パスの熱力学解析

-

図2 酸化物/金属デブリ混合物の再溶融パスの熱力学解析

参考4:再溶融した金属デブリとRPV鋼材、溶接部の共晶溶融

金属デブリメルトとRPV鋼材、溶接部の共晶溶融反応の概要

様々な成分を含んだ金属デブリは、下部プレナムに崩落後、冷却水と接触していったん凝固したと推定される。(参考1:制御棒の共晶溶融、参考2:制御棒溶融物とZryの共晶溶融)

いったん堆積した金属デブリ中に、Zr金属が残留している場合、再溶融時に金属デブリメルトを形成すると推定される。(参考3:金属デブリの再溶融)

金属デブリメルトとCRD溶接部などとの局所的な共晶溶融反応が発生すると、比較的低い温度で、局所的なRPV破損が発生する可能性がある。ここでは、金属デブリによるRPV下部ヘッド破損試験の結果を示す。

RPV下部ヘッド破損模擬試験の概要

JAEAでは、金属デブリによる、CRD溶接部の局所破損の様子を調べるため、模擬試験を実施した。(図1[11])

その結果、模擬金属デブリの昇温過程(約930℃)で、Zrリッチ成分の金属デブリメルトが形成されたることが確認された。また、金属デブリメルト中に、CRDスタブチューブやCRDハウジングが溶融することで、金属デブリメルトの組成が次第にFeリッチに変化し、Fe-Zr二元系状態図で示されるFeリッチ側の共晶温度(約1300℃、参考2:制御棒溶融物とチャンネルボックス(Zry)の共晶溶融)まで温度上昇するにつれて、金属デブリメルトによる溶融範囲が拡大することが確認された。さらに、Niが存在する部位では、局所的な溶融反応が促進される傾向が観測された。

実際の体系では、金属デブリメルトの広がりに伴って、RPV内壁との濡れ性が向上するため、RPV破損モードの検討においては、RPV鋼材と下部プレナム堆積物全体としての伝熱解析を実施する必要がある。(参考5:2号機下部プレナム堆積物の伝熱解析)

参考5:2号機下部プレナム堆積物の伝熱解析

検討の概要と解析条件

JAEAで実施された1F事故進展基盤研究に関わる分科会[12]において、1F事故進展の理解の深化に向けた専門家意見交換が行われ、デブリのふるまいに係る重要2課題として、(i) RPV下部プレナムでのデブリ堆積からRPV破損に至る過程でのデブリふるまい、(ii) ペデスタル内に崩落したデブリの深さ方向の状態変化、が週出された。ここでは、課題(i)の検討例として、2号機での下部プレナム堆積物の伝熱解析[13]の概要を示す。

解析では、実機設計データを参照して、下部プレナムにCRGTを配置し(図1[13])、また、2号機のミューオン測定で評価された燃料デブリの堆積厚さ約1.5m[14]を参照してデブリを配置した(図2)。デブリ物量、組成、温度などの解析のオンセット条件として、2号機事故進展のMAAP解析結果に基づき、2号機でデブリが下部プレナムに崩落し、冷却水がドライアウトした条件(スクラム後85.5時間)を選定した。

デブリとCRDハウジングの温度変化と液相化に係る解析結果の要点

解析結果の要点は、T. YamashitaらのICEM-2023国際会議発表資料[13]、解析結果の詳細は、廃炉処理水対策事業報告書[11]に掲載されている。主な結果を以下に示す。(図3[11])

デブリドライアウトから約8時間経過すると、デブリ温度とCRDハウジングの温度が、約1700Kに到達した。参考3:金属デブリの再溶融で述べた金属デブリの再溶融の特徴を考慮すると、この温度では、CRDハウジングと金属デブリは共晶溶融し、相互に混合すると評価された。さらに、デブリとCRDハウジング温度は約1900Kまで、なだらかに上昇するが、それ以上の温度には昇温しない結果が得られた。金属デブリとCRDの溶融物が拡大すると、そこからの放熱と崩壊熱がバランスするため、約1900Kよりは温度が上昇しないと推定された。この温度条件は、金属デブリ溶融物と酸化物デブリの固体が共存している状態に相当する。

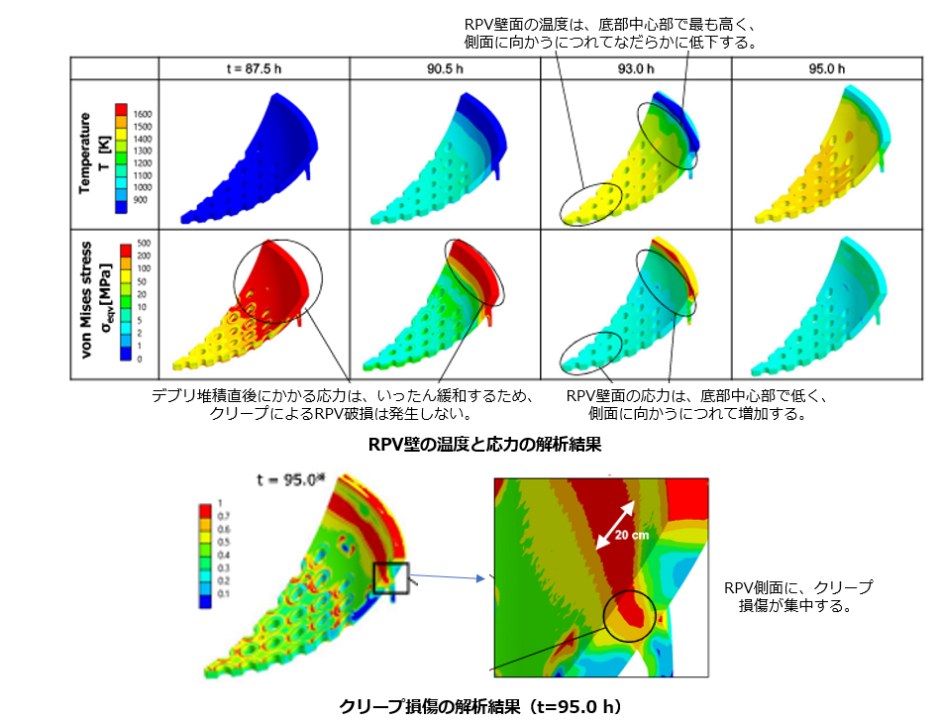

RPVの温度と応力変化に係る解析結果の要点

RPV壁の温度と応力解析を実施したところ、RPV壁の温度は、底部中心部で最も高く、側面に向かってなだらかに低下する結果が得られた。(図4[13])

応力については、デブリが堆積した直後に大きな応力が発生するが、まだRPV温度が高くないため、いったん緩和されると評価された。その後、デブリの温度上昇に伴って、再度応力が発生し、底部中心部で低く、側面に向かうにつれて大きくなる結果が得られた。

これらの結果から、クリープ損傷の程度を評価したところ、RPV側面にクリープ損傷が集中すると評価された。これは、2号機で、一部未溶融の燃料集合体部材などが、ペデスタルに崩落していたという観測事実から、2号機RPVの底部側面には、大規模な破損孔があるという推定結果と整合している。

-

図1 2号機下部プレナム伝熱解析の解析体系[13]

-

図2 2号機ミューオン測定[14]

-

図3 2号機下部プレナムでの温度上昇と金属デブリ液相化の解析結果[11]

参考6:金属デブリの再酸化(作成中)

参考7:燃料棒の溶融・崩落メカニズム

金属デブリメルトとRPV鋼材、溶接部の共晶溶融反応の概要

ここでは、初期フェーズで発生する、燃料棒の溶融・崩落反応の概要を説明する。

軽水炉過酷事故における燃料棒の溶融・崩落現象は、約1900℃(2173K)以上で、UO2燃料ペレットとZry被覆管の界面で急速に液相化が進み、約2000~2300℃(2273~2573K)(被覆管の酸化度や燃料の昇温速度に依存して変化)で、粒子状あるいは塊状のデブリとして崩落する『スランピング』現象として理解するのが適切である。(図1[4])

燃料ペレットと被覆管界面での液相化で形成される物質は『U-Zr-Oメルト』と言われる溶融物であり、二酸化物の溶融物ではなく、亜酸化状態のメルトであることに注意が必要である。このU-Zr-Oメルトと、溶け残ったUO2ペレット、酸化した外周部の被覆管(主成分:ZrO2)が、スランピングする物質の主要な成分となる。

メルトダウンという言葉からは、炉心上部で溶融した燃料が、燃料棒に沿って溶け落ちる『キャンドリング』現象が想像されるが、これは燃料の崩落においてはマイナー事象と考えられている。

また、燃料集合体内には、燃料棒を支えるために支持格子やスプリングが装荷されている。これらは、ステンレス鋼やインコネル製であり、Zry被覆管との間で、1900℃(2173K)より低い温度で共晶溶融を引き起こすと考えられる。この反応は、局所的に燃料集合体の崩落を促進すると考えられている。

定性的な傾向として、スランピング開始温度が高くなると、外周で被覆管の酸化が進んで、その内側にU-Zr-Oメルトが保持され、拡大しやすくなるため、崩落時に塊状デブリの割合が増加すると考えられている。逆に、スランピング開始温度が低い場合には、U-Zr-Oメルトが成長せず、粒子状の物質が多く崩落すると考えられる。外周部での被覆管酸化は、昇温速度や雰囲気中の水素/水蒸気比、圧力等に応じて変化すると考えられる。

崩落時のデブリが、塊状か、粒子状かは、崩落途中のデブリ酸化度の上昇傾向に影響する。(参考8:デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇)

デブリの酸化度や崩落時の形状は、下部プレナムでのデブリ堆積状態に影響し、その結果、デブリの再溶融現象に影響する。(参考11:下部プレナム堆積後のデブリ再溶融)

#備考:共晶溶融について・・ 『UO2とZryは、共晶で溶融する』と言われることが多い。しかし、厳密には、UO2とZryの液相化現象は、共晶型の溶融現象とは異なる。共晶型の溶融では、熱力学的に定まる共晶温度で溶融開始し、それ以下の温度では液相は出現しない。 これに対し、UO2とZryの液相化反応では、1500℃以下の温度において、Zrによって一部還元されたUがU-Zr合金を形成し、界面近傍でこれが液相化する。比較的低温では出現する液相の物量は限定的だが、およそ1900~2000℃(事故時の昇温速度や被覆管酸化度に依存して変動、定温ではない)で、残留していたZry(α-Zr(O)、β’-Zrと言われる)が液相化し、これをきっかけにU-Zr-Oメルトが急速に拡大する。さらに温度上昇することで、U-Zr-Oメルト中に残留したペレットや酸化した被覆管が溶解することで液相範囲が拡大する。UO2とZryの液相化現象は、定温では発生しないが、ある温度以上で急速に液相化が進むため、みかけの反応が共晶型の溶融に類似している。[4]

(#図1挿入)

初期フェーズでの燃料棒溶融の化学反応メカニズムについて

約1900℃以下

約1900℃以下では、UO2ペレットとZry被覆管の間で、成分拡散と局所的な液相化が進展する。この時の燃料棒内の状態は、U-Zr-O三元系状態図と、Zry/UO2反応断面の模式図を使って理解することができる。(図2[4,6,15])

通常運転中の燃料棒内では、燃料ペレットの中心部から被覆管に向かっておよそ1500℃の温度勾配が形成される。被覆管表面の温度はおよそ350℃である。BWRでは、Zry被覆管の表面におよそ20μmの酸化被膜が形成されている。事故により炉心がスクラムすると、核分裂反応が停止し、崩壊熱による発熱のみが維持されるため、燃料棒径方向の温度勾配は急速に緩和され、温度分布は平坦化する。

冷却水が喪われると、崩壊熱の除熱能が不足するため、燃料温度(被覆管温度)が次第に上昇し、それに伴って、熱膨張により燃料と被覆管の間のギャップが閉塞する。低圧条件で事故進展する場合には、約700-800℃で、燃料棒内圧によりZry被覆管が一部で破裂(バルーニング現象)し、燃料棒の一部に水蒸気が侵入するが、ここでは、詳細は割愛する。ギャップが閉塞すると、燃料ペレット側からZry被覆管側に酸素が拡散し、UO2~β-Zry相に向かう、燃料ペレット側の拡散パスが形成される。これを図2中に、それぞれ、茶色の太線、で示す。Zrが酸素を奪うことで、若干のUが還元され、U-Zr合金の液相(U-Zr-Oメルト)を形成し、燃料/被覆管の界面近傍でα-Zr(O)と共存する。これは、U-Zr-O状態図中の領域①:固液混合状態に相当する。

他方、被覆管外周から内部に向けて酸素が拡散し、ZrO2~β-Zr相に向かう被覆管外周側の拡散パスが形成される。これを図2中に、それぞれ、青色の太線、で示す。U-Zr-O状態図に描かれる拡散パスは、Hofmannらの実験による観測結果[15]を合理的に説明している。このような、燃料棒内部の化学状態は、それぞれの反応層が成長しつつ、約1400~1900℃(1673~2173K)の温度範囲で発生していると考えられる。

#備考:切り株燃料集合体での燃料ペレット/被覆管界面の状態について・・ 1FのRPV内に、切り株燃料集合体が残留していた場合、燃料棒の形状は維持されているが、燃料/被覆管の界面では、ここで示したような反応生成物が冷却・固化され残留している可能性がある。すなわち、切り株燃料の外周部は酸化し、燃料/被覆管界面には、金属Uを少量含む合金層が形成されている可能性がある。

(#図2挿入)

約1900~2000℃

燃料(被覆管)温度が、約1900-2000℃に達すると、燃料/被覆管界面でのU-Zr-Oメルトの範囲が急速に拡大する。この現象もU-Zr-O状態図(図3[4,6])用いて理解することができる。約1900-2000℃では、図3の右側模式図に示したように、燃料/被覆管の拡散パス内に形成された金属層がほぼすべて液相化することで、U-Zr-Oメルトが急速に拡大する。外周には酸化した被覆管が、内側にはUO2ペレットが残留する。この状態は、U-Zr-O状態図上で、UO2とα-Zr(O)を結ぶ線(図3中にオレンジ色で記載)のうち、α-Zr(O)に近い部分に向けて、U-Zr-Oメルトの組成領域が広がることに相当する。これを、図中に矢印②で示す。

U-Zr-O状態図上で、U-Zr-Oメルト相が、UO2とα-Zr(O)を結ぶ線を横切る温度は、およそ2050℃であり、これが、共晶溶融モデルでの燃料溶融開始温度に相当する。この時点では、燃料デブリの平均的な酸化度は、図3中の黄色丸印で示される。亜酸化状態が維持されていることに留意する必要がある。

この時までに形成される被覆管外周の酸化皮膜の厚さにより、その後の崩落温度が影響を受けると考えられている。現状の理解では、U-Zr-Oメルト放出の閾値として、外周ZrO2皮膜厚さ250μmが目安とされている。外周部のZrO2がU-Zr-Oメルト中に溶融し、その厚さが250μm以下になると、被覆管酸化膜が破れ、溶融燃料が放出されると理解されている。

#備考:燃料デブリの崩落条件について・・ 典型的なLOCA条件で事故が発生する場合には、冷却水の水位が少しずつ低下し、炉心の上部から次第に水蒸気中に露出して、燃料被覆管やチャンネルボックスの酸化が進むと考えられる。この事故シナリオでは、燃料温度が1900~2000℃に達する以前に、外周部でZrO2皮膜が厚く形成されるため、U-Zr-Oメルトが燃料棒内に保持されやすくなる。このために、燃料の崩落開始温度が比較的高くなり、塊状のデブリが崩落しやすい。この事故シナリオでは、U-Zr-O状態図から熱力学的に予想される燃料溶融開始温度2050℃(2323K)では、あまり燃料が崩落しないと考えられる。したがって、シビアアクシデント解析コードでは、実際に起こる『スランピング』現象に対応させて、燃料溶融・崩落温度(みかけの共晶温度)として約2223℃(2500K)が採用されている。

これに対し、1F2,3号機では、冷却水水位が短時間でBAF以下まで低下する事故シナリオが発生したと考えられている。この場合には、炉心部への水蒸気供給が抑制されるため、一時的に水素が充満する水蒸気枯渇雰囲気になっていた可能性が示唆される。水蒸気枯渇雰囲気下では、被覆管の酸化が抑制されるため、燃料の崩落温度が比較的低くなり、かつU-Zr-Oメルトがあまり成長しないため、粒子状のデブリが崩落しやすい。1Fでは、粒子状デブリ崩落の傾向に向かいやすい順に、2号機>3号機>1号機と考えられている。

(#図3挿入)

トランジエントフェーズでの燃料棒溶融・崩落中の化学反応メカニズムについて

燃料(被覆管)温度が約2000-2300℃に到達し、一部溶融した燃料が崩落(スランピング)して、RPVの下方に堆積する過程を、トランジエントフェーズという。トランジエントフェーズにおける、溶融・破損燃料の化学的な状態も、U-Zr-O状態図(図4[4,6])用いて理解することができる。デブリ崩落中には、水蒸気酸化により、燃料デブリの平均的な酸化度が次第に上昇する。これを図4中に経路③として示す。一般に、いったん塊状となったメルトの内部は酸化されにくいため、崩落中であっても、燃料デブリの平均的な酸化度は、亜酸化状態を維持すると考えられる。これは、図4において、黄色丸印で示されるデブリの平均酸化度が、UO2とZrO2の間に広がる二酸化物固相の存在範囲よりも下に位置していることで示される。

現状の1F1~3号機の事故進展解析では、下部プレナムに崩落した時点でも、被覆管やチャンネルボックス主成分であるZrの酸化度は100%に達していないと評価されている(高々70%程度)。これは、トランジエントフェーズでは、亜酸化状態が維持されるという、熱力学的な予測と整合している。(参考8:デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇)

一方で、燃料温度が2200-2300℃を超えると、U-Zr-O状態図において、二酸化物より高酸化度側(図4中に黒丸で示す)にも、U-Zr-Oメルトが存在しうることがわかる。このことから、炉心内で温度が上昇しやすい領域が局所的に形成される場合には、トランジエントフェーズにおいて、Uリッチな酸化度の高いメルトも形成されうることが示唆される。この相は、ガス相とも平衡しており、蒸発しやすいと考えられる。

#備考:(U,Fe)を含む粒子の分析結果について・・ 1号機のシールドプラグスミア、3号機のペデスタル内調査ROVのスミア、等からは、(U,Fe)O2を主相とし、ZrO2をほとんど含まないU粒子が検出されている。これは、上述の高い酸化度のU-Zr-Oメルト由来の可能性がある。一方で、1号機のD/W堆積物、3号機のペデスタル内調査ROVのスミア、等からは、α-Zr(O)相を含むU粒子が検出されている。これは、亜酸化U-Zr-Oメルトからの凝固に由来する可能性がある。(U含有粒子の特性のまとめを参照)

#備考:下部プレナムでの燃料堆積条件について・・ 1F1~3号機では、下部プレナムに崩落した直後の燃料デブリは、平均的には、亜酸化状態を維持していたと考えられる。下部プレナムでのデブリ再溶融過程は、堆積したデブリの酸化度、CRGT等のもともと下部プレナムにあった鋼材との接触・溶融の程度、再溶融デブリの最高到達温度に大きく影響を受け、それ以降の、RPV破損からデブリのペデスタルへの移行にも影響する。(参考11:下部プレナム堆積後のデブリ再溶融、参考15:MASCA模擬試験)

一方で、デブリ再溶融時にも、水蒸気との反応で局所的に酸化度が高い溶融デブリが形成される可能性があり、そこでは、デブリが蒸発しやすくなる可能性が考えられる。(参考11: 下部プレナム堆積後のデブリ再溶融)

(#図4挿入)

参考8:デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇

デブリ崩落時の炉心エネルギーとデブリ酸化度の上昇の概要

トランジエントフェーズにおいて、燃料デブリは、粒子状あるいは塊状で崩落する。参考7:燃料棒の溶融・崩落メカニズムの項で示したように、燃料/被覆管界面でのU-Zr-Oメルトの成長と外周部での酸化皮膜の厚さにより、デブリが崩落開始する温度と、崩落するデブリの形状が変化する。U-Zr-Oメルトと外周の酸化皮膜がそれぞれ成長すると、デブリが崩落する温度が高くなる。炉心の持っている熱エネルギー(炉心エネルギー)に置き換えると、炉心エネルギーが大きい状態で燃料デブリが崩落することに対応する。逆に、U-Zr-Oメルトと外周酸化皮膜があまり成長しない場合には、比較的低い温度で燃料デブリが崩落する。すなわち、崩落時の炉心エネルギーは小さくなる。一方で、燃料デブリは、崩落開始前には、平均的には亜酸化状態である。したがって、崩落途中で、水蒸気と反応して酸化度が上昇する。酸化進展の傾向は、デブリの形状に影響を受ける。一般に、粒子状のデブリは酸化が進みやすく、塊状のデブリは酸化が進みにくい。

ここでは、トラジエントフェーズでの燃料デブリのふるまいにおける、2つの重要因子、炉心エネルギーとデブリ酸化度の上昇についてまとめる。

炉心エネルギーの上昇

炉心が空焚き状態になると、崩壊熱で燃料(被覆管)温度が上昇する。温度がおよそ1200~1400℃以上に達すると、Zrの水蒸気酸化が急速に進み、その反応熱によって燃料温度が、数K/秒というレベルで急速に上昇する。炉心温度の上昇は、炉心の部位によって異なり、一般には早期に露出する炉心上部で温度上昇しやすい。また、炉心の中央部では温度が上昇しやすくなる。また、炉心温度の上昇は、事故シナリオに応じた冷却水の水位変化にも影響を受ける。

炉心の温度上昇は部位によってばらつくため、炉心全体での熱エネルギーの上昇に換算することで、1F1~3号機での事故シナリオの傾向の違いを理解することができる。

1F2,3号機では、事故進展中に、SRV弁開操作(2号機)、ADS作動(3号機)によって、短時間で冷却水水位が炉心支持板以下まで低下し、炉心がボイド化するイベントが発生した。この際に起こる減圧沸騰により、燃料温度はいったん低下し、冷却水水位がBAF以下まで低下した。その後すぐに十分な注水が行われなかったため、炉内では一定の期間、水蒸気枯渇条件が発生した。さらに2号機では、炉心ボイド化イベントは、冷却水水位がまだ有効燃料長頂部(TAF: Top of Active Fuel Length)の上にある段階で発生した。これに対し3号機では、冷却水水位がTAFを下回り、炉心上部での空焚きがある程度進行してから、炉心ボイド化が発生した。炉心が短時間でボイド化すると、水蒸気枯渇条件下で、崩壊熱により燃料温度が上昇する。冷却水の注入で、水位が有効燃料長底部(BAF: Bottom of Active Fuel Length)上まで回復すると、燃料棒の水蒸気酸化が発生し、Zrの酸化熱によって、炉心温度がさらに上昇しつつ、水蒸気潤沢条件に復帰する。

様々なSA解析コードで解析されている、2,3号機の炉心ボイド化以降の炉心温度の上昇を、炉心全体としての熱エネルギーの増加に換算した、JAEAの解析結果を図1に示す。炉心ボイド化時点での炉心エネルギーをオンセットとして評価している。2号機では、炉心温度があまり上昇しない(炉心エネルギーが蓄積しない)うちに、燃料の崩落(スランピング)が発生したという解析結果が得られた。3号機では、炉心温度がある程度上昇(炉心エネルギーが蓄積)してから、スランピングが発生したという解析結果が得られた。これは、3号機では、燃料デブリ崩落前に炉心上部が空焚き状態になっていたことに対応している。1号機では、炉心ボイド化が発生しなかったと考えられるため、3号機よりさらに大きな熱エネルギーを有してデブリ崩落した可能性が高い。

(図1挿入)

1Fでのデブリ崩落と堆積の特徴

図1の解析結果と、参考7: 燃料棒の溶融・崩落メカニズム、参考1:制御棒の共晶溶融、参考2:制御棒溶融物とZryの共晶溶融、とを照らし合わせると、デブリ崩落について以下の特徴が推定される。

2号機では、制御棒等の金属部材の溶落が水蒸気枯渇条件で進行し、この時点では水位が回復していないため、その大部分は炉心支持板の直上あたりでいったん堆積、一部は下部プレナムまで溶落したと考えられる。燃料棒については、被覆管外周の酸化皮膜があまり成長しないうちに、スランピング開始し、したがって比較的低い温度で粒子状の燃料デブリが多く崩落し、おそらく金属デブリの上に堆積したと推定される。

3号機では、炉心ボイド化の前に制御棒の溶落が進んでいたと考えられる。燃料棒については、被覆管外周の酸化皮膜が成長してから、比較的高い温度で塊状の燃料デブリが多く崩落したと推定される。

2,3号機共に、燃料デブリ崩落時には、炉心支持板の少し上あたりまで水位が回復しており、崩落した燃料デブリはいったんその上に堆積したと考えられる。

2,3号機共に、いったん堆積した燃料デブリによる閉塞度が重要であり、2号機の方が、金属デブリによる閉塞不十分だったため、燃料デブによる閉塞も不十分だった可能性がある。閉塞不十分の場合、参考9:BWRドレナージ型のデブリ崩落に進みやすい。

1号機は、事故時のプラントデータが十分でないため、解析の不確かさが大きいが、スランピング開始時点では、水位は炉心支持板の少し上あたりにり、したがって、そのあたりから上に燃料デブリがいったん堆積した可能性が高いと考えられている。水位が炉心内にあるため、閉塞は稠密に起こりやすかったことが示唆される。

デブリ酸化度の上昇

熱水力解析(GOTHICコード利用)で、RPV内の圧力変動から水蒸気発生量を評価し、崩壊熱とZr酸化熱の寄与分を考慮することで、水素発生量を逆算することができる。さらに、水素発生量から、Zrの酸化割合を逆推定できる。2,3号機の炉心ボイド化以降の、Zr酸化度を逆算した結果を示す(図2)。ここでは、炉心ボイド化時点でのZr酸化度の値をオンセットとし、そこからのZr酸化度の上昇を評価した。

2号機では、燃料崩落開始までに約15%が酸化し(参考7:燃料棒の溶融・崩落メカニズムでの被覆管外周部の酸化に相当)、事故進展で見られる第2圧力ピーク終了時点で約55%の酸化度に到達している。それ以降は、下部プレナムに残留した冷却水でいったん冷却され、冷却水ドライアウトまでは、酸化度はほとんど上昇しない傾向が示された。

3号機では、炉心ボイド化以降で最大圧力ピークまでのZr酸化度を約10%と評価したが(図2)、3号機では、炉心ボイド化以前に、炉心上部でZr酸化が進んでいた効果を加味する必要がある。これを考慮すると、最大の圧力ピークの直前でのZr酸化度は約24%と評価される。すなわち、デブリ崩落開始前の酸化度は、3号機のほうがやや大きい。下部プレナム堆積時点での酸化度は、ほぼ同程度と評価されている。

1号機では、もう少し低い酸化度であったと推定されている。

(図2挿入)

1Fでのデブリ酸化度上昇の特徴

図2の解析結果と、参考7: 燃料棒の溶融・崩落メカニズムを照らし合わせると、デブリ酸化について以下の特徴が推定される。

2号機では、粒子状のデブリが多く崩落したこと、および、崩落が約1時間かけて徐々に進んだことで、デブリ崩落途中での酸化度上昇が大きい。このことから、下部プレナムに堆積した燃料デブリは、比較的酸化度が高く、かつ隙間の多い粒子状を維持していたと推定される。一方で、制御棒などに由来する金属デブリは、あまり酸化せずに堆積したと推定される。

3号機では、塊状のデブリが短時間で崩落したことで、デブリ崩落時の酸化度上昇が比較的小さい。このことから、下部プレナムに堆積した燃料デブリは、比較的酸化度が低く、かつ塊状になっていたと推定される。金属デブリについては、2号機よりは、化合物形成等の反応が進んでいた可能性が考えられる。

1号機では、デブリ酸化度は、3号機より低かった可能性が考えられる。

このような、下部プレナム堆積デブリの特徴は、参考10:デブリ溶融プールの形成・拡大と酸化度上昇、参考11:下部プレナム堆積後のデブリ再溶融、に大きく影響する。

参考9:BWRドレナージ型シナリオ

in-vesselの後期フェーズでの事故進展シナリオ

BWR(@1F)では、PWR(@TMI)に比べて、制御棒ブレードが非均質装荷されているため、デブリ崩落が非均質に起こりやすく、したがって炉心下部の閉塞が稠密に発生せず、炉心へのガス透過度が維持される傾向があると考えられている[3]。この傾向は、in-vesselの後期フェーズでの事故進展シナリオに影響する。

TMI-2型シナリオ: 炉心下部での閉塞が稠密で、炉心部へのガス供給がなくなると、崩落した燃料デブリが崩壊熱で再昇温・再溶融し、デブリ溶融プールが形成される。高温のデブリ溶融プールを取り囲むように、クラスト層が形成される。デブリ溶融プールは次第に拡大し、クラスト層がこれを支えきれなくなると、一部破損し、溶融デブリは短時間で下部プレナムに移行し、冷却水と反応して、いったん再凝固する。これをTMI-2型シナリオと言い、PWRのLOCA事故における、典型的な事故進展として理解されている。この時に、デブリ溶融プール内でおこる炉心物質の化学状態の変化は、参考10:デブリ溶融プールの形成・拡大と酸化度上昇、にまとめる。

BWRドレナージ型シナリオ: これに対し、炉心下部での閉塞が稠密でなく、炉心部へのガス供給がある程度維持されると、崩落した燃料デブリはある程度除熱されるため、温度上昇が抑制され、再溶融は局所にとどまる。このため、燃料デブリは固液混合状態を維持した粒子状で、徐々に下方に崩落する。これをBWRドレナージ型シナリオという(図1[3])。

#備考:1F1,2,3号機の事故シナリオの特徴について・・ 1F2,3号機では、事故シナリオの概略で説明したように、デブリ崩落時には、炉心支持板の少し上あたりに水位があったと解析されており、稠密でない閉塞部位がそのあたりに形成されたと推定される。2号機の方が、閉塞がより非均質で、稠密でなかった可能性があり、ドレナージ型崩落の傾向が強い可能性がある。ドレナージ型の傾向が強い順に、2号機>3号機>1号機と推定されている。

(図1を挿入)

事故シナリオによるデブリふるまいの傾向

デブリ崩落時の冷却水水位、崩落したデブリの堆積状態(稠密度)により、in-vesselでのデブリふるまいは、大きく2つのシナリオに分岐すると考えられている(図2[4])。

TMI-2型

- 炉心下部で拡大・成長したデブリ溶融プール内で高温溶融した二酸化物メルト(融点>2550℃)が、クラストを破損し、短時間で下部プレナムの冷却水中に移行する。

- 下部プレナム内で冷却されたデブリは、比較的均質に堆積すると考えられる。デブリの一部は、破砕され分散される。

- 下部プレナムでいったん堆積した燃料デブリ(主に酸化物デブリ、亜酸化度を維持)は、冷却水ドライアウト後に、崩壊熱で、比較的均質に再昇温・再溶融される。

- 再溶融過程で、燃料デブリの酸化度が上昇する。溶融デブリはクラストで断熱される。

- RPV下部プレナムからペデスタル内へは、高温溶融デブリが短時間で移行する。

BWRドレナージ型

- デブリ溶融プールはあまり拡大・成長せず、固液混合状態(2000-2300℃)で徐々に下部プレナムに崩落する。

- 下部プレナム内で冷却されたデブリは、CRDやCRGTの隙間に堆積する。金属デブリの物量が比較的多いと考えられる。

- いったん堆積した燃料デブリ(亜酸化状態のU-Zr-Oや金属デブリを含む)は、冷却水ドライアウト後に、崩壊熱で再昇温し、比較的非均質に再溶融が進む。

- 金属デブリが先行溶融(1000-1300℃)し、そこに、U-Zr-OメルトやCRDが次第に溶融する。制御棒由来の残留B4Cや中間生成物の金属間化合物、貴金属FPなどもそこに溶融する。再溶融した金属デブリはクラストを形成しにくく、RPV内壁と濡れやすいと考えられる。

- 金属デブリが溶融し、酸化物デブリはまだ十分に溶融しない状態で、RPV下部破損孔から、ペデスタル内部に徐々にデブリが移行する。デブリの酸化度が高く溶融が進まない条件では、固体デブリはRPV内に多く残留すると考えられる。

- これらの傾向から、デブリのペデスタル移行もドレナージ型になる。

#備考:MASCA模擬試験・・ 下部プレナムでの再溶融傾向の理解には、まだ不確かさが多い。デブリの酸化度、CRD等の鋼材の溶融程度、最高到達温度などが影響すると考えられており、コールドクルーシブル法を用いたMASCA模擬試験が実施されている。(参考15:MASCA模擬試験)

(図2を挿入)

参考10:デブリ溶融プールの形成・拡大と酸化度上昇

参考12:下部プレナム堆積後のデブリ再溶融

参考13:溶融デブリプールの凝固

参考14:U-Zr-Oメルトと鋼材の反応

参考15:Fe-U-Zr-O状態図の展開図

参考:Ex-vesselデブリふるまいのメカニズムについて

参考文献

[1] M. Kurata, 4.2.1. Toward Detail Understanding and Multi-scale Modelling of Fuel Assembly Degradation, presented at The 2015 Frédéric Joliot & Otto Hahn Summer School, Aug. 19-28, 2015, Karlsruhe , Germany.

[2] 燃料集合体の構造、電気事業連合会:https://www.fepc.or.jp/enterprise/hatsuden/nuclear/nenryoushuugoutai/

[3] R.O. Gauntt and L.L. Humphries, NUREG/CR-6527, SNL, 1997.

[4] M. Kurata et al., Ch. 14, Advances in fuel chemistry during a severe accident: Update after Fukushima Daiichi Nuclear Power Station (FDNPS) accident, in Advance in Nuclear Fuel Chemistry, edited by H.A. Piro, 2020, ISBN 978-0-08-102571-0.

[5] F. Tanabe, J. Nucl. Sci. Technol. 48 (2011) 1135-1139.

[6] OECD/NEA TAF-ID database.

[7] M. Steinbrueck et al., presented at CLADS Workshop, Fukushima, 5-6 July 2017.

[8] A. Pshenichnikov et al., J. Nucl. Sci. Technol. 56 (5) (2019) 440-453.

[9] BWRの設計情報に基づいて、JAEAで概略評価

[10] JAEAでの解析値、非公開データ

[11] 廃炉処理水対策事業報告書:https://dccc-program.jp/wp-content/uploads/20231019_JAEA.pdf

[12] 1F事故進展基盤研究に関わる分科会、https://clads.jaea.go.jp/jp/assets/deta/about/meeting_11/platform1109.pdf

[13] T. Yamashita et al., Thermal-structural coupled analysis for estimating RPV damage in FDNPS unit2, presented at International Conference on Environmental Remediation and Radioactive Waste Management (ICEM-2023), Oct. 3-6, 2023, Stuttgart, Germany.

[14] 福島第一原子力発電所 2号機ミューオン測定による炉内燃料デブリ位置把握について:https://photo.tepco.co.jp/library/160728_01/160728_01.pdf

[15] P. Hofmann and D. Kerwin-Peck, J. Nucl. Mater. 124 (1984) 80-105.

※各担当者様 (2024.01.31 )

![図1 BWR燃料集合体の形状[2]](/wiki/nsfr_img_auth.php/thumb/d/dc/BWR%E7%87%83%E6%96%99%E9%9B%86%E5%90%88%E4%BD%93%E3%81%AE%E5%BD%A2%E7%8A%B6-1-.png/395px-BWR%E7%87%83%E6%96%99%E9%9B%86%E5%90%88%E4%BD%93%E3%81%AE%E5%BD%A2%E7%8A%B6-1-.png)

![表1 1Fでの装荷時の炉心物質重量[5]](/wiki/nsfr_img_auth.php/thumb/f/fc/%E8%A1%A81%EF%BC%9A1F%E3%81%A7%E3%81%AE%E8%A3%85%E8%8D%B7%E6%99%82%E3%81%AE%E7%82%89%E5%BF%83%E7%89%A9%E8%B3%AA%E9%87%8D%E9%87%8F-2-.png/450px-%E8%A1%A81%EF%BC%9A1F%E3%81%A7%E3%81%AE%E8%A3%85%E8%8D%B7%E6%99%82%E3%81%AE%E7%82%89%E5%BF%83%E7%89%A9%E8%B3%AA%E9%87%8D%E9%87%8F-2-.png)

![図2 Fe-B二元系状態図[6]](/wiki/nsfr_img_auth.php/3/3c/%E5%9B%B3%EF%BC%92%EF%BC%9AFe-B%E4%BA%8C%E5%85%83%E7%B3%BB%E7%8A%B6%E6%85%8B%E5%9B%B3-3-.png)

![図3 KITのSS-B4C系溶融試験の結果[7]](/wiki/nsfr_img_auth.php/thumb/a/ad/%E5%9B%B33%EF%BC%9AKIT%E3%81%AESS-B4C%E7%B3%BB%E6%BA%B6%E8%9E%8D%E8%A9%A6%E9%A8%93%E3%81%AE%E7%B5%90%E6%9E%9C-4-.png/500px-%E5%9B%B33%EF%BC%9AKIT%E3%81%AESS-B4C%E7%B3%BB%E6%BA%B6%E8%9E%8D%E8%A9%A6%E9%A8%93%E3%81%AE%E7%B5%90%E6%9E%9C-4-.png)

![図4 JAEAの制御棒破損・溶融模擬試験の結果[8]](/wiki/nsfr_img_auth.php/thumb/2/26/%E5%9B%B34%EF%BC%9AJAEA%E3%81%AE%E5%88%B6%E5%BE%A1%E6%A3%92%E7%A0%B4%E6%90%8D%E3%83%BB%E6%BA%B6%E8%9E%8D%E6%A8%A1%E6%93%AC%E8%A9%A6%E9%A8%93%E3%81%AE%E7%B5%90%E6%9E%9C-5-.png/450px-%E5%9B%B34%EF%BC%9AJAEA%E3%81%AE%E5%88%B6%E5%BE%A1%E6%A3%92%E7%A0%B4%E6%90%8D%E3%83%BB%E6%BA%B6%E8%9E%8D%E6%A8%A1%E6%93%AC%E8%A9%A6%E9%A8%93%E3%81%AE%E7%B5%90%E6%9E%9C-5-.png)

![表1 1Fでの装荷時の炉心物質重量[5]](/wiki/nsfr_img_auth.php/f/fc/%E8%A1%A81%EF%BC%9A1F%E3%81%A7%E3%81%AE%E8%A3%85%E8%8D%B7%E6%99%82%E3%81%AE%E7%82%89%E5%BF%83%E7%89%A9%E8%B3%AA%E9%87%8D%E9%87%8F-2-.png)

![図1 Fe-Zr二元系状態図[6]](/wiki/nsfr_img_auth.php/thumb/f/f6/%E5%9B%B35%EF%BC%9AFe-Zr%E4%BA%8C%E5%85%83%E7%B3%BB%E7%8A%B6%E6%85%8B%E5%9B%B3-3-.png/404px-%E5%9B%B35%EF%BC%9AFe-Zr%E4%BA%8C%E5%85%83%E7%B3%BB%E7%8A%B6%E6%85%8B%E5%9B%B3-3-.png)

![図2 模擬制御棒ブレードの溶融物による局所閉塞[8]](/wiki/nsfr_img_auth.php/8/86/%E5%9B%B36%EF%BC%9AFe-Zr%E4%BA%8C%E5%85%83%E7%B3%BB%E7%8A%B6%E6%85%8B%E5%9B%B3-3-.png)

![図3 Fe-Zr-B三元系状態図[6]](/wiki/nsfr_img_auth.php/thumb/d/d4/%E5%9B%B37%EF%BC%9AFe-Zr-B%E4%B8%89%E5%85%83%E7%B3%BB%E7%8A%B6%E6%85%8B%E5%9B%B3-3-.png/416px-%E5%9B%B37%EF%BC%9AFe-Zr-B%E4%B8%89%E5%85%83%E7%B3%BB%E7%8A%B6%E6%85%8B%E5%9B%B3-3-.png)

![表1 1Fでの装荷時の炉心物質重量[5]](/wiki/nsfr_img_auth.php/thumb/f/fc/%E8%A1%A81%EF%BC%9A1F%E3%81%A7%E3%81%AE%E8%A3%85%E8%8D%B7%E6%99%82%E3%81%AE%E7%82%89%E5%BF%83%E7%89%A9%E8%B3%AA%E9%87%8D%E9%87%8F-2-.png/419px-%E8%A1%A81%EF%BC%9A1F%E3%81%A7%E3%81%AE%E8%A3%85%E8%8D%B7%E6%99%82%E3%81%AE%E7%82%89%E5%BF%83%E7%89%A9%E8%B3%AA%E9%87%8D%E9%87%8F-2-.png)

![表2 1F2,3号機での鋼材の物量[9]](/wiki/nsfr_img_auth.php/9/99/%E8%A1%A82%EF%BC%9A1F2%2C3%E5%8F%B7%E6%A9%9F%E3%81%A7%E3%81%AE%E9%8B%BC%E6%9D%90%E3%81%AE%E7%89%A9%E9%87%8F-6-.png)

![図1 2号機下部プレナム伝熱解析の解析体系[13]](/wiki/nsfr_img_auth.php/thumb/6/67/%E5%9B%B311%EF%BC%9A2%E5%8F%B7%E6%A9%9F%E4%B8%8B%E9%83%A8%E3%83%97%E3%83%AC%E3%83%8A%E3%83%A0%E4%BC%9D%E7%86%B1%E8%A7%A3%E6%9E%90%E3%81%AE%E8%A7%A3%E6%9E%90%E4%BD%93%E7%B3%BB-9-.png/338px-%E5%9B%B311%EF%BC%9A2%E5%8F%B7%E6%A9%9F%E4%B8%8B%E9%83%A8%E3%83%97%E3%83%AC%E3%83%8A%E3%83%A0%E4%BC%9D%E7%86%B1%E8%A7%A3%E6%9E%90%E3%81%AE%E8%A7%A3%E6%9E%90%E4%BD%93%E7%B3%BB-9-.png)

![図2 2号機ミューオン測定[14]](/wiki/nsfr_img_auth.php/7/70/%E5%9B%B312%EF%BC%9A2%E5%8F%B7%E6%A9%9F%E3%83%9F%E3%83%A5%E3%83%BC%E3%82%AA%E3%83%B3%E6%B8%AC%E5%AE%9A-10-.png)

![図3 2号機下部プレナムでの温度上昇と金属デブリ液相化の解析結果[11]](/wiki/nsfr_img_auth.php/thumb/e/ed/%E5%9B%B312%EF%BC%9A2%E5%8F%B7%E6%A9%9F%E4%B8%8B%E9%83%A8%E3%83%97%E3%83%AC%E3%83%8A%E3%83%A0%E3%81%A7%E3%81%AE%E6%B8%A9%E5%BA%A6%E4%B8%8A%E6%98%87%E3%81%A8%E9%87%91%E5%B1%9E%E3%83%87%E3%83%96%E3%83%AA%E6%B6%B2%E7%9B%B8%E5%8C%96%E3%81%AE%E8%A7%A3%E6%9E%90%E7%B5%90%E6%9E%9C-11-.png/421px-%E5%9B%B312%EF%BC%9A2%E5%8F%B7%E6%A9%9F%E4%B8%8B%E9%83%A8%E3%83%97%E3%83%AC%E3%83%8A%E3%83%A0%E3%81%A7%E3%81%AE%E6%B8%A9%E5%BA%A6%E4%B8%8A%E6%98%87%E3%81%A8%E9%87%91%E5%B1%9E%E3%83%87%E3%83%96%E3%83%AA%E6%B6%B2%E7%9B%B8%E5%8C%96%E3%81%AE%E8%A7%A3%E6%9E%90%E7%B5%90%E6%9E%9C-11-.png)