「DOE年次レポートの概要」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| 958行目: | 958行目: | ||

* EPICOR-IIライナーの強度評価、樹脂の劣化分析が行われた。また、樹脂の固化技術の検討が行われた。 | * EPICOR-IIライナーの強度評価、樹脂の劣化分析が行われた。また、樹脂の固化技術の検討が行われた。 | ||

* 一般的でない廃棄物(<span style="color:blue">'''Abnormal Waste'''</span>): EPICOR-II以外のフィルター類、スラッジ、イオン交換媒体、汚染された機器、などで、TRUを>100nCi/g以上含み、β/γ高線量の廃棄物については、既存の商用処分場では処分できないため、これらをAbnormal Wasteと位置付けて、処分方法が決まるまでの中間貯蔵技術の開発が開始された。まず、廃棄物の基準・分類、処分シナリオ、コスト予測、物量評価などが行われた [ | * 一般的でない廃棄物(<span style="color:blue">'''Abnormal Waste'''</span>): EPICOR-II以外のフィルター類、スラッジ、イオン交換媒体、汚染された機器、などで、TRUを>100nCi/g以上含み、β/γ高線量の廃棄物については、既存の商用処分場では処分できないため、これらをAbnormal Wasteと位置付けて、処分方法が決まるまでの中間貯蔵技術の開発が開始された。まず、廃棄物の基準・分類、処分シナリオ、コスト予測、物量評価などが行われた [38]。オプションとして、TMI-2で使用されているフィルター収納缶への格納が検討された。 | ||

=== 1984年 === | === 1984年 === | ||

| 1,040行目: | 1,040行目: | ||

[37] M.P. Failey et al., Examination of the Leadscrew Support Tube from Three Mile Island Reactror Unit 2, GEND-INF-067, 1986. | [37] M.P. Failey et al., Examination of the Leadscrew Support Tube from Three Mile Island Reactror Unit 2, GEND-INF-067, 1986. | ||

[38] A.L. Ayers, Jr., TMI Abnormal Waste Disposal Option Study, EGG-TMI-6271, 1983. | |||

[ | |||

2025年6月9日 (月) 16:17時点における版

TMI-2事故の数か月後から、TMI-2事故炉の廃炉に向けて、GPU社、EPRI、NRC、DOE(GEND)の協議が行われ、廃炉(特に圧力容器からの燃料取り出し、原子炉建屋内の環境整備)に必要となる知見の効果的、効率的な取得と実作業への反映のために、マネージメントおよびサポート体制の整備と必要なタスクの整理が行われた。また、TMI-2の廃炉過程で得られる知見・データは、実機サイズでのシビアアクシデントの理解や事故で発生した放射性廃棄物の取り扱い・処理技術の開発にも極めて有用であることから、GPU社が進める廃炉作業を遅延させない範囲において、これらに係る内部調査やサンプル採集と分析などが進められることとなった[1]。原子炉建屋や燃料取り扱い建屋の内部調査、さらに、圧力容器内や冷却水系(RCS: Reactor Coolant System)の廃炉に向けた作業は、1980年から本格的に進められた。このうち、DOEは、以下の分野を主担当した[1]。

- 事故時および事故後の、安全機器や設備、および電気系統のサバイバル状態の確認

- 建屋内の線量分布と環境影響の確認、線量低減と廃棄物取り扱い技術の開発

- 知見とデータのアーカイブ化、産業界への情報提供

- 炉心と燃料の状態の調査、事故シナリオの解明

1980.3月に、これら課題の実行計画(TI&EP: Technical Information & Examination Program)が策定された[1]。さらに、1981年に、廃棄物安定化プログラムと炉内状況の評価プログラムと統合・改定され、以下の3分野で研究開発プログラムが整理された[2]。

- 事故プラントからのデータ取得プログラム(DAP: Data Acquisition Program)

- 廃棄物取り扱い・安定化プログラム(WIP: Waste Immobilization Program)

- 事故炉の状態評価プログラム(REP: Reactor Evaluation Program)

さらに、1983年からは、燃料や炉心デブリの分析、キャラクタリゼーション、貯蔵、輸送、などに関する技術支援、および、EPICOR-IIやその他の事故炉由来の高レベル廃棄物の処理・処分の研究開発について、

- 炉心物質の取り扱いプログラム(CAP: Core Activities Program)

- EPICORおよびその他の高レベル放射性廃棄物の処理・処分の研究プログラム(EPICOR and Waste Research and Disposition Program)

のカテゴリーで進捗報告された[4]。

これらの年度ごとの進捗が年次レポートとして刊行された[1-10]。本項目では、DOE年次レポートの概要をまとめる。

年度ごとの進捗概要

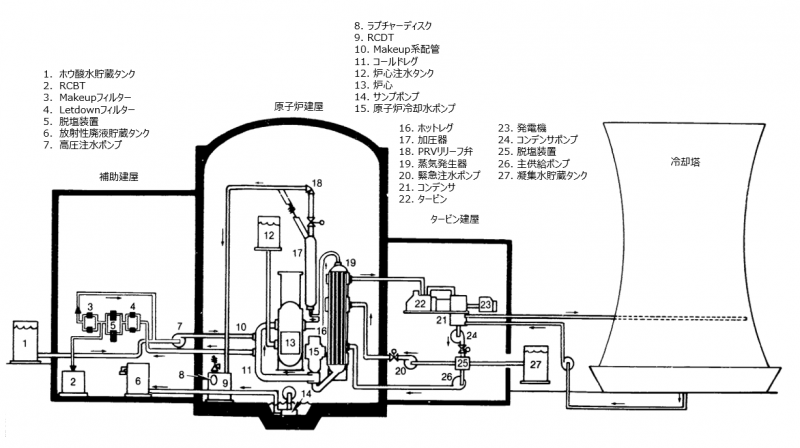

図1にTMI-2号機プラントの構成を示す[2]。原子炉建屋内には、原子炉圧力容器の周囲に、加圧器、蒸気発生器、冷却水循環ポンプ、緊急時の炉心注水タンク、冷却水ドレインタンク(RCDT: Reactor Coolant Drain Tank)などが配置されている。地階にはサンプ(排水溝)があり、排水ポンプが設置されている。隣接する補助建屋には、RCS系冷却水の浄化システムが設置されており、脱塩装置の前後にフィルターが取り付けられている。また、冷却水の貯留タンク(RCBT: Reactor Coolant Bleed Tank)や、廃液タンクが設置されている。建屋外にはホウ酸水の貯蔵タンクが置かれている。タービン建屋内には、タービンと水蒸気の凝縮器(コンデンサ)、発電機、ポンプなどが配置されている。

1980年 [1]

- TMI-2廃炉と関連作業、調査、データ取得にかかわる総合計画(TI&EP)がとりまとめられた(GEND-001レポート)[12]。

- 総合計画の実行プランを策定する専門家グループとして、EG&G社の専従スタッフ12名と、パシフィックノースウェスト国立研究所(PNL)、サンディア国立研究所(SNL)、エクソン社などから派遣された専門家により、Technical Integration Office(TIO)が設置された。(TMI-TIO Program Management Plan, 1980)

- 安全機器や設備、電気系統のサバイバル状態については、建屋内線量計の回収、内部調査用のポータブルビデオカメラシステムの調達、建屋内の固定監視カメラの調達、12個の安全機器の現場での再稼働試験が行われた。

- 建屋内の線量分布調査と線量低減(環境改善)、廃棄物取り扱いについては、廃炉作業にともなって事故時の情報を持ったサンプルが失われる前に、建屋内のサンプル採集(圧力容器内冷却水、RCBT、原子炉建屋内の雰囲気、水素再結合設備の配管、など)が進められた。また、公衆用のモニタリングシステムが開発され、建屋から5マイル以内に居住している住民が訓練され、放射性物質を自分たちで測定できるようになった。

- 知見とデータのアーカイブ、産業界への情報提供については、1980.7月に、原子炉建屋内の換気が行われ、滞留していたKr-85が排出された。以降、原子炉建屋内へのルーチン的な立ち入りが開始された。また、補助建屋と燃料取り扱い建屋に滞留していた事故由来水の処理が、EPICOR-IIにより完了した。その処分に向けて、EPICOR-IIの高線量樹脂やライナー(樹脂の容器)の特性評価と処分技術の検討が開始された。さらに、事故対応に係る知見が、1980年9月までに、全米の原子力技術者3000人で共有された。

- 炉心と燃料の状態評価については、ヘッドから圧力容器内にカメラを挿入する調査の基本計画が立案された。また、燃料やデブリの収納缶の概念設計と、燃料やデブリの回収ツール・手法の検討が開始された。

1981年 [2]

- 基本的なプロジェクト内容に大きな変更はないが、TMI-2事故炉のTechnical Information and Examination Program(TI&EP)が改定され、事故炉からのデータ取得(DAP: Data Acquisition Program)、廃棄物安定化(WIP: Waste Immobilization Program)、事故炉の状態評価(REP: Reactor Evaluation Program)に再編された。

- DAPは、事故炉内の情報収集(設備・プラントデータ、水素燃焼イベントでの損傷評価)、除染・廃炉・調査技術の開発、FP移行の理解、ソースターム評価、を担当する。

- WIPは、安全でコスト効率的な放射性廃棄物の取り扱い・輸送、および商用処分施設への処分、を担当し、当面の主な対象物は、EPICOR-IIのイオン交換ライナーと浸水型脱塩システム:SDS(Submerged Demineralizer System)のゼオライト吸着塔とする。

- REPは、オフサイト試験でのデータ採集、圧力容器内やRCS系へのアクセス方法の開発とデータ採集、を担当し、当面は、ヘッド撤去に向けた炉心内部の損傷状態の調査、事故シナリオ評価、燃料やデブリ取り出しに向けた炉内データの採集、モックアップ試験などの計画を策定する。

DAP

- エリア線量計HP-R-211と、ルースパートモニタリングシステムコンバーター(Loose Part Monitoring System Converter)の分析が完了した。

- 自己発電型中性子検出器(SPND:Self-Powered Neutron Detector)の測定値による事故時の温度評価が完了した。

- 計測機器および電気系統の情報を原子力事業者に転送するプログラムが導入された。

- 原子炉建屋地階サンプ滞留水と、補助建屋のmakeupフィルター5B系統の付着物、のサンプリングと分析が行われた。

- RCBT、建屋内エアクーラー、305フィート高さ床面、のγスキャンが行われた。

- 原子炉建屋内の総合除染試験計画と、ポーラークレーンの検査計画が立案された。

- 原子炉建屋内の多くの場所で、コンクリートと金属のコアサンプルが採集された。

- 作業員のルーチン的な立ち入りに向けて、携帯サーベイメーターの較正が行われた。

- 事故時に発生した建屋内の水素燃焼イベントによる設備や機器の損傷評価が実施された。

- EPICOR-IIプレフィルターPF-16が、バッテルコロンバス研究所(BCL)に輸送され、予備分析が開始された。

- 事故時に発生した建屋内での水素燃焼イベントの原因探索、安全機器・設備のサバイバル状態の調査、FPふるまい・分布の調査が進められた。

WIP

- EPICOR-II樹脂を300年間収納・保管可能な、液体や固体廃棄物用の高強度収納コンテナ(HIC: High Integrity Container)の設計が開始された。

- 原子炉建屋に滞留していた高レベルの汚染水を処理するSDSシステムの開発支援として、イオン交換剤への適切なゼオライト混入量の評価と、ゼオライトのガラス固化模擬試験が行われた。

- 高線量SDSライナーとEPICOR-IIプレフィルターの処理に関する研究開発と、廃棄物輸送の責任体制について、DOE、GPU社、NRCがおよそ合意した。

REP

- 圧力容器ヘッド内部調査に向けて、内部調査装置の開発とヘッド貫通方法の検討が進められた。

- 既存知見による、炉心損傷程度と損傷範囲の予備評価が完了した。

- 破損燃料収納缶の予備設計が行われた。

- 燃料取り出しと圧力容器内の構造物解体のための設備と方法について概念検討が行われた。

1982年 [3]

DAP

- 原子炉建屋内の安全設備と電気系統について、事故時のサバイバル状態について各種機器・設備の調査が継続された。ポーラークレーン再稼働の技術支援が行われた。圧力容器内については、APSR(Axial Power Shaping Rod)挿入試験が新たに実施され、インコアモニターのin situ試験が継続された。得られた知見は、ヘッド撤去に向けた炉内状況推定に利用された。

- 線量と環境放出については、一次系液体・固体サンプル分析の継続、計量管理システムの開発、事故時ソースターム評価、建屋地階サンプル採集、高汚染の建屋地階やRCBTキュービクルなどのCCTV調査、などが進められた。また、原子炉建屋内の総合除染試験が実施され、各種の除染技術について性能・効果が検証された。事故時の水素燃焼解析が継続された。

- 炉内状況の調査に関しては、炉内調査技術の検討が継続され、Core Topography調査ツールの設計・製作と、採集される炉内サンプルの保管方法が検討された。

WIP

- DOEとNRCがTMI-2廃棄物の取り扱い方法に合意した(#廃棄物の一部を、DOEが研究開発に利用することを含む)。

- EPICOR-II廃棄物からのガスサンプリングデバイス開発(実廃棄物2体に適用)、高強度コンテナ(HIC)の検証試験が行われた。

- 高汚染SDSが研究機関に輸送され、ライナーのガラス固化技術の開発と汚染樹脂の分析が開始された。

REP

- 初めての炉内ビデオ調査として。Quick Look調査が実施された。

- ヘッド撤去の準備として、制御棒61本とAPSR8本のリードスクリューの接続外し、撤去技術の安全評価などが進捗した(ヘッド撤去は1983年に予定された)。

- プレナム構造物撤去と燃料デブリ回収方法の具体的な実行計画の検討が開始された。

参考:APSR挿入試験

参考:Quick Look調査

参考:総合除染試験

1983年 [4]

DAP

- 原子炉建屋内の安全設備と電気系統について、事故時のサバイバル状態について各種機器・設備の調査が継続された。ヘッドとプレナム撤去に向けた重要工程であるポーラークレーン再稼働試験の準備が進められた。

- 線量と環境放出については、一次系の液体・固体サンプル分析の継続、事故時ソースターム評価、建屋地階の排水後の粘土状サンプルの採集、エアクーラーの調査、などが進められた。事故時の水素燃焼イベントについて解析が継続され、約370kgの水素がRCDTラプチャーディスク経由で放出され、事故後約10時間時点で、雰囲気中の巣井戸濃度約7~8%に達して、何らかのスパークにより燃焼したと評価された。

- 炉内状況の調査に関しては、遠隔ロボット(Louie、ROSA)の開発が進められた。

WIP

- SDS系統から、SDSベッセルが撤去され、構外に搬出された。埋設処分時の再結合触媒とベントシステムの開発が行われた。また、ゼオライトのガラス固化技術の開発が行われた。

- EPICOR-II廃棄物の搬出がほぼ完了し、INELに輸送された。

- RCS系のmakeupフィルターと脱塩媒体からのサンプリングと線量測定が、遠隔ロボットLouieにより行われた。サンプルはORNLに移送され分析された。

- 1983年内に、事故時に汚染水の処理に用いられた、高線量廃棄物の約95%の搬出が完了した。

REP

- Underhead Characterizationが行われ、ヘッド内の線量測定や構造物の損傷状態の調査、さらに、様々な課題に関する安全性(#この時点で、大きな課題とされていた上部プレナム構造物付着デブリの自然発火可能性の検討を含む)の検討が行われた。その結果を受けて、圧力容器ヘッドの撤去を大気中で行うことが最終決定された。

- プレナム構造物の撤去に向けて、Qucik Scanにより、歪みや損傷状態、付着デブリの状態、上部支持板への燃料集合体上部や上部端栓の固着・融着状態、プレナム構造物と圧力容器フランジとの接合状態、などが調査された。

- さらに、プレナム構造物の調査ツール、吊り上げツール、付着デブリの除去ツール、の設計製作が行われた。

- プレナム構造物の撤去方法については、一体物で撤去できるかどうか、水中工法か大気中工法か、などを判断するために、プレナム初期リフトにより数23cmジャッキアップしてから、内部調査が継続されることとなった。

- Core Topography調査が行われ、上部空洞周辺(上面、側面、底面)での燃料集合体や炉心物質デブリの堆積・残留状態が3Dマップとして描かれた。

- 炉心部からの燃料取り出しについては、Quick Look調査での観測結果に基づき、炉心上部の破損燃料や粒子デブリを対象にして、大きく2つの燃料取り出し概念について検討が進められた(#WH社が開発担当)。

- 圧力容器上部の作業プラットフォームから、長尺ツールを吊り降ろし、作業員の手作業により、冷却水中で、燃料や炉心部デブリを収納缶に回収

- 完全遠隔タイプのロボット(シュレッダー、真空吸引、ROSA)を圧力容器内に設置して、燃料や炉心部デブリを破砕し、その真空吸引作業により、圧力容器外に設置した収納缶内に燃料やデブリを回収

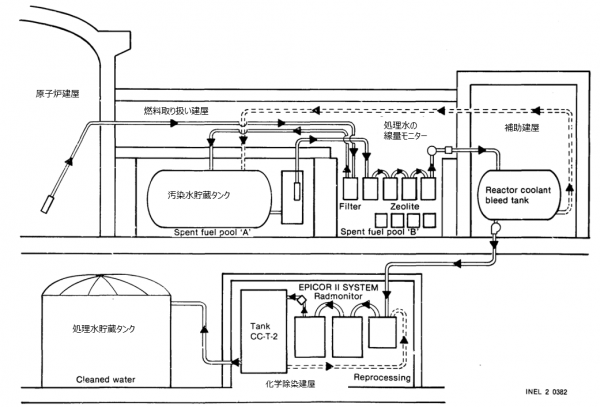

- 取り出した収納缶を一時貯蔵するために、A系の使用済み燃料プールの再稼働が行われた。

- また、圧力容器内冷却水の循環型処理システム(DWCS)の検証試験が行われた。

CAP

- INELが、TMI-2で回収されるサンプル分析のリード機関に選定された。

- TMI-2 Core Examination Planが公開され、内部調査ニーズと優先度が整理された。

- Plan for Shipment, Storage, and Examination of TMI-2 Fuelが公開され、取り出した燃料物質の輸送、貯蔵、分析方法が示された。

- RCS系のmakeupフィルター、CRDMリードスクリュー、などの分析が行われた。

- 上部ルースデブリサンプルが、炉心中央と炉心中間で採集する深さ位置を変えて6か所から採集された(#1984年初旬にさらに5か所から採集)。

- Core Topography調査結果に基づき、上部空洞の3Dマップが整備された。

EPICOR及びそれ以外の高レベル放射性廃棄物の処理・処分研究開発

- このプログラムでは、EPICOR-IIライナーの処理・処分技術と処分用の高強度コンテナ(HIC: High Integrity Container)の開発、それ以外の事故由来高レベル廃棄物(ライナーや樹脂)の処理・中間貯蔵技術の開発を、それぞれ進めることとされた。

- EPICOR-IIライナーと樹脂の分析、及び、埋設処分用のHIC開発が進められた。

- それ以外の事故由来の高レベル廃棄物については、研究開発計画が示された。

参考:圧力容器ヘッドの撤去

参考:上部プレナム構造物の撤去

参考:上部ルースデブリの分析

参考:デブリ取り出し工法の変遷

1984年 [5]

1984年の大きな進捗は、1984.2月のポーラークレーン再稼働試験、1984.7月の圧力容器ヘッドの大気中での撤去、1984.12月のプレナム構造物の初期リフトであった。

DAP

- 建屋内の安全機器、電気系統などの調査計画(I&E)のPhase-Iでの現地調査と、in situ試験が終了した。調査した機器や電気系統のうち約1/3で不具合が発生した折、約1/4が動作不可であった。

- Phase-IIでの詳細調査に向けて、機器の取り出しが行われた。

- 圧力容器内でのデブリベッド下の成層化状態を調査するため、ボーリング調査方法の詳細検討が開始された。

- 圧力容器内のビデオ調査で取得された画像の分析と編集作業を、DAPが担当した。

WIP

- RCS系統のmakeupフィルターと脱塩装置からの苛性ソーダ溶液によるCsリンス(#事故時に、約37,000CiのCs-137により汚染)作業が行われ、1984年中に40%の除去が完了した。また、これらの設備に燃料物質が約4.1kg付着していることが確認された。リンス後の溶液は、SDS系に送られCsが再吸着された。

- SDSライナーはハンフォードサイトに移送され、コンクリートオーバーパックで一時貯槽されることとなった。

- EPICOR-IIの有機系廃棄物は、HICに格納して商用施設で埋設処分されることとなった。

- その他の、事故由来の高レベル廃棄物(Abnormal Waste)については、一般的な放射性廃棄物の最終処分方針が決定されるまで、INELで中間貯蔵されることとなった。

REP

- ヘッド撤去に向けた準備作業として、ポーラークレーン再稼働試験、ヘッドスタッドの撤去、CSP(Canal Seal Plate)取り付け、圧力容器内の冷却水フロー処理系(DWCS)の整備、ヘッド貯蔵スタンド用の砂遮蔽体の搬入、ヘッドリフト作業やその準備作業のモックアップ試験、等が進められた。

- ヘッド撤去が、遠隔作業により行われた。数回発生したトラブルは、作業員による現地作業で処理された。

- プレナム構造物の初期リフト(ジャッキアップ)の準備として、水中カメラ、光源、取り扱いツールなどが作業プラットフォームに取り付けられ、損傷状態の調査が行われた。また、プレナム構造物に固着し、ぶらさがっていた燃料集合体や上部端栓の叩き落としツール(スライドハンマー)が投入され、これらの除去作業が行われた。#この作業は、事故後初めて、相当量の燃料成分が、圧力容器内で移動するイベントとして注目された。

- 油圧ジャッキのモックアップ試験が行われた。

- 初期リフトが2段階で行われ、上部プレナム構造物が18.4cm引き上げられた。段階ごとに、残留していた上部端栓やぶら下がり燃料集合体が自力で崩落したり、スライドハンマーによる除去作業が行われた。

- 燃料デブリ取り出し方法が確定された。実工程を担当するGPU社の強い意向で、作業信頼性の観点から、マニュアル操作による方式が選定された。マニュアル工法では、長尺ツールによる摘まみ上げ(Pick-and-place)工法と、真空吸引ノズルと2種類のフィルターによる真空吸引工法が併用されることとなった。これらの工法に対応させて、Fuel型、Knockout型、Filter型の3タイプの収納缶が設計された。各種長尺ツールの設計が進められた。

- 回収された収納缶は、使用済み燃料プールにいったん貯蔵してから、INELに構外輸送されることとなった。このための構外輸送キャスクの設計が完了した。7体の収納缶をキャスク1体に格納して輸送する方式であった。これは、Pu含有物質の輸送における二重格納という連邦法にも合致していた。

CAP

- 圧力容器内やRCS系などから採集された各種の分析用サンプルの輸送が行われた。

- INELで、11個のルースデブリサンプル、2個のリードスクリューサンプル、1個のリードスクリュー案内管サンプル、加圧器の抵抗温度計サンプル、等の分析が進められた。

- 分析結果に基づいて、デブリベッドの事故時最高温度が2922K(UO2融点の156K下)と推定された。また、FPの分布・マスバランス評価が行われた。

EPICOR及びそれ以外の高レベル放射性廃棄物の処理・処分研究開発

- EPICOR-IIプレフィルター 50体中46体をHICに入れて商用処分場で埋設することが決定され、そのうち37体の埋設が完了した。

- 残り4体は、低レベル廃棄物処理の研究開発に利用されることとなった。セメント固化やDowポリマー固化試験、浸出試験などが計画された。

- それ以外のAbnormal Wasteについては、INELでの中間貯蔵計画の検討が継続された。TRU廃棄物のカテゴリーとなると考えられ、主な対象物は、冷却系のカートリッジフィルター、有機樹脂、各種タンクのスラッジ、建屋地階の汚泥、SDSカートリッジやフィルター、原子炉建屋内の汚染された設備、等と想定された。

参考:圧力容器ヘッドの撤去

参考:上部プレナム構造物の撤去

参考:上部ルースデブリの分析

参考:デブリ取り出し工法の変遷

安全機器や設備のサバイバル状態、1980年まで

- 事故時の安全設備の適切な制御と運転はアクシデントマネージメントの鍵であり、TMI-2事故進展中の稼働状況に係る知見を得ることは重要である。Instrumentation and Electrical Equipment Survivability Planning Group(IEPG)が設置され、破損モードの同定、設計時の動作標準条件と実動作の比較、クラス1E設備の脆弱性の分析、品質管理、規制基準、設計などへの修正点の提案、TMI-2事故進展理解の向上、等のために、

- 安全機器や設備、および電気・機械系統の現地調査と動作試験

- コンポネントのテスト目的と方法の決定

- アーカイブとして保管するコンポネントやサンプルの決定、が実施されることとなった。

- 約200個の機器デバイスのサーベイ計画が立案され、初期に調査されるべき安全機器12個を同定し、そののサーベイが実施された。

- コンポネントの撤去、防護、動作試験(例:線量計HP-RT-211を撤去し、SNLに送付)が進められた。

- 付属するケーブル類、ソースレンジアンプ(N1-AMP-2)、チャージアンプ(YM-AMP-7023)などが回収予定とされた。

- 建屋内の画像調査については、CCTVシステムが原子炉建屋内に導入され、ポータブルTVカメラやポータブル暗視カメラが準備された。

- 安全システムのレビューが進められ、初期にデータ分析が必要な安全・モニタリング設備として、SPNDが重要であることが同定された。

建屋内の線量調査と線量低減(環境改善)、廃棄物、1980年まで

- 総合計画レポート[12]において、TIO所属の専門家により、放射性物質の移行と堆積・分布状態にかかわるデータ取得計画(Recommended Data Acquisition Tasks at TMI-2 Relating to Fission Products Transport, Deposition, and Environments Characterization)と、除染と被ばく抑制に係るデータ取得計画(Recommended Data Acquisition Tasks at TMI-2 Relating to Decontamination and Personnel Exposure Control)におけるタスクが整理された。

- 原子炉冷却水一次系(RCS系)について、サンプリングの対象物が選定された(RCS系スラッジ、冷却水浄化フィルターと樹脂、RCS冷却水、RCBT堆積物、ドレインタンク底部のスラッジや粒子)。

- 圧力容器から放出されてRCS系に堆積しているデブリ(ex-vessel debris)の堆積位置や状態の測定に向けて、ガンマスキャン、中性子、超音波、赤外などの測定方法のレビューが行われた。

- 原子炉建屋内については、エアクーラー、建屋地階サンプ、水素再結合器、建屋雰囲気、等のサンプリングの優先度が高いとされた。

- 放射性物質の環境放出と建屋内コンクリートや設備表面の堆積については、原子炉建屋床面の線量マップ作成、設備表面サンプルの分析、さらに、初期の除染試験が行われた。作業員の被ばく線量の適切なコントロールが重視され、ALARAの考え方に基づくことが示された。

- 環境への放射性物質放出評価について、TMI-2炉周辺のモニタリング計画が提示された。

- 放射性廃棄物の取り扱いについては、冷却水系や除染対象となる各種の溶液からの放射性物質除去、処理により汚染されるイオン交換樹脂やライナーなどの安定化、および、最終的な廃棄体の調製、移送、処分について、概要計画が示された

- 短期プロジェクトとして、18課題が整理され、それぞれについてワークスコープ、スケジュール、予算見積もりが行われた。同定された研究開発課題は、中間貯蔵の基準策定、イオン交換剤の安定化と線量や化学反応の影響調査、イオン交換剤やスラッジフィルターなどの固化処理技術、脱水したイオン交換剤の高強度の貯蔵・輸送・貯蔵コンテナの開発、放射性廃棄物の減容技術、イオン交換方式の高性能化、などに係るものであった。

- SDSイオン交換樹脂やEPICOR-IIのプレフィルターライナーの分析計画が策定された。

知見とデータのアーカイブ、1980年まで

- TMI-2知見の産業界への効果的な共有、および、産業界側のニーズの整理の重要性が指摘され、公式に承認されたTMI-2事故情報としてGENDレポートが刊行されることとなった。また、GENDレポートに準ずる非公式レポートとしてGEND-INFレポートが刊行されることとなった。以下の項目の調査の重要性が共有された。

- 安全設備と電気系統のサバイバル状態

- FP移送と付着・体積

- 建屋の除染、廃棄物減容技術

- 圧力容器内へのアクセスとモニタリング

- 放射性廃棄物の取り扱い

- 原子炉建屋の損傷

- 原子炉建屋地階の排水溝デブリの同定

- 一次系圧力バウンダリ

- プラント運転にかかわる機器やコンポネントのサバイバル状態(ポンプ、バルブ、など)

- 臨界性制御

- 炉心損傷状態、燃料取り出し方法

- 破損燃料や炉心物質の格納と輸送

- 事故時の燃料ふるまい

炉心と燃料の状態、1980年まで

- TIOにより、圧力容器内の調査計画として、以下の廃炉工程5段階について、基本計画が立案され、内部調査や燃料取り出しの進捗に伴って修正されることとなった。(Recommendations on TMI-2 Core Damage Examinations, 1980)

- ヘッド撤去前

- 上部プレナム構造物撤去前

- 燃料取り出し開始前

- 燃料取り出しの進捗中

- 燃料取り出し完了後

- GEND-001レポートにおいて、最初の取り出し方法や代替法などのとりまとめ(Scoping Studies of the Alternative Options for Defueling, Packaging, and Disposal of the TMI-2 Spent Fuel Core)と。事故シナリオの評価に向けた調査項目(TMI-2 Fuel and Core Components Examinations, 1980)が示された[12]。

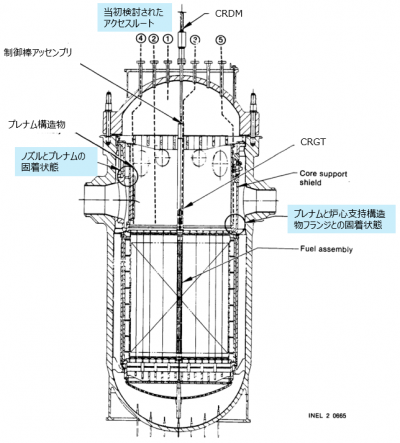

- まず、通常の燃料交換に準ずる方法での燃料取り出しが可能かどうかを確認するために、初期の圧力容器内の調査方法として、圧力容器上部ヘッドに取り付けられている制御棒駆動メカニズム(CRDM: Control Rod Drive Mechanism) を撤去して、ヘッド開口部から小型CCTVカメラを挿入し、制御棒案内管アッセンブリ(CRGA: Control Rod Guide Assembly)上部から燃料集合体の上部付近を調査する基本計画が整理された。併せて、CCTV挿入箇所の調査基本計画が立案された。

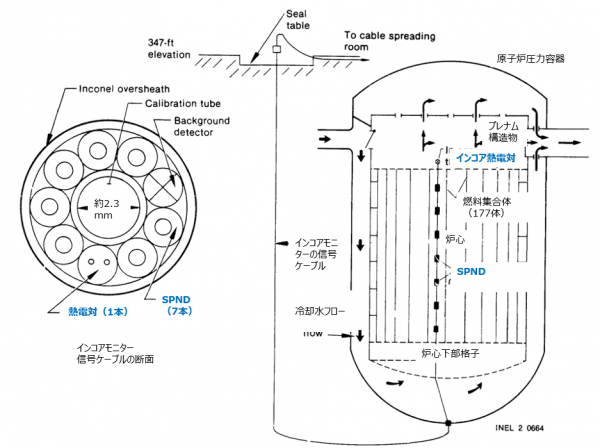

- インコアモニターの現状調査により、圧力容器内の状態を推定する調査計画が立案され、生き残っているモニターからの信号取得方法や補正方法が検討された。

- 核燃料物質の計量管理については、通常は燃料集合体ごとの管理が行われるが、事故炉で発生する破損燃料やデブリの計量についての計量方法の検討が開始された。この横目は、以下の3段階で行われることとなった

- Phase-I: 課題の同定、計量管理システムの定義

- Phase-II:詳細設計、機器、方法、コンピューター制御

- Phase-III:機器システム製作、プログラミング

- 破損燃料の回収・保管技術については、候補技術の抽出とスクリーニングと、破損燃料収納缶の概念設計が行われた。この項目は、以下の5段階で行われることとなった。

- Phase-I: 候補技術の抽出とスクリーニング

- Phase-II: 選定された技術の基礎試験と、破損燃料やデブリ取り出しに向けた概念設計

- Phase-III: Phase-IとIIの技術レポート

- Phase-IV: 装置・機器設計と製作、運転方法の開発

- Phase-V: 未照射材を用いたフルスケールモックアップ

- 長期間にわたり、破損燃料や炉心物質がホウ酸水溶液中に保持されることの影響評価が行われ、TMI-2の圧力容器内では鋼材の腐食増加などは起こらないと結論された。

- 炉内状態の推定については、最初のとりまとめレポートが1981年に発行されることとなった。

DAP(Data Acquisition Program)、1981年以降

1981年

安全機器や設備のサバイバル状態

- 原子炉建屋内機器の状態調査について、エリアモニター2台、ルースパートモニター(LPM)チャージコンバーター2台、ソースレンジ中性子チャンネルプリアンプ1台、マルチコンダクターケーブル1セットが原子炉建屋から回収された。

- SNLで、エリアモニターHP-R-211の分析が行われ、線量影響が評価された。事故時の建屋内線量は10R/hと評価され、この線量計の設計上限値を超えていた。詳細は、GEND-INF-008で報告された[13]。また、HP-R-211のコネクターとケーブルの接続不良について、高線量による絶縁不良が発生していたことが解析された。ケーブル自体の損傷は見られなかった。

- チャージコンバーターについては、YM-AMP-7023と7025のテストが行われた。事故時の高線量で、これらの機器は故障していたことが確認された。また、金属酸化物半導体(MOS)を装荷したField-Effect Transistorの動作確認が行われ、高線量(約105 Rad)により半導体が劣化していたことが確認された。

- ソースレンジプリアンプNI-AMP-2も回収されて損傷状態が検査されたが、機器自体には大きな損傷は見られなかった。ケーブルコネクションに課題があった可能性があり、調査が継続されることtなった。

- INELで、SPNDの事故時の高温環境に対するレスポンスの分析が行われた。その結果、事故進展中の定量的な温度と時間変化のモニターとしては使えないことが確認された。

- 1980年度に選定された12個の安全設備のin situ動作試験が行われ、おのおのの動作状況が確認された[13]。さらに、22個の全然設備のin situ試験が継続されている。

建屋内の線量調査と環境改善

- この分野については、(1)FP輸送と付着、(2)除染と作業員被ばく低減、(3)事故評価、が進められた。

原子炉一次系について

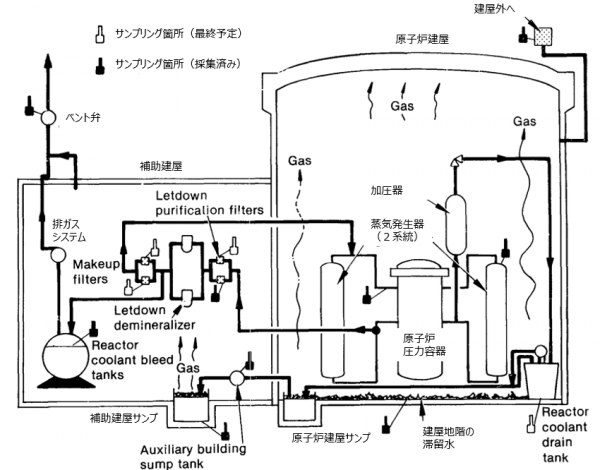

- 燃料棒の破損箇所、FP分布、腐食状態評価に向けて、一次系のサンプリング部位が同定された(図2)[2]。メイクアップ系と浄化系の冷却水フィルターと付着・堆積物、RCS冷却水とスラッジ(圧力容器外)、RCBT水、が重要サンプリングポイントとして同定された。

- makeupフィルター系と脱塩装置(Letdown Demineralizer)については、高線量のフィルター5B,2A,2B,4A,4Bの回収方法が検討された。フィルターと付着物が、B&W社、EG&G社に、分析のために輸送された。予備分析の結果、付着物は酸に可溶性および難溶性の物質が混在し、ほとんどが1~5ミクロン以下の粒子であった。線量は、470 μCi/g(α線)、2.3 x 104 μCi/g(ベータ線)であった。

- 液体サンプルについては、毎週1回の頻度でサンプリングが行われた。さらに、150 mlのサンプル(浮遊物込み)が採集され、エクソン社(ENICO)とEG&G社で分析された。分析項目は、外観調査、γ分光、α/β測定、I-129、H-3、C-14、Ce-144の分析、元素分析、pH測定、電気伝導度、密度、であった。ろ過後のサンプルについては、秤量、XRD、DCES(Direct Emission Spectroscopy)、ガンマ分光、が行われた。分析結果の詳細は、GEND-015で報告された[14]。

- スラッジサンプルについては、圧力容器、加圧器、蒸気発生器シート、主蒸気配管、などからのスラッジサンプル回収方法が検討された。かきとり方法が最も簡便だが、蒸気発生器にしかつかえないと判定された。冷却水中にスラッジを巻き上げて濁りとして回収する方が実用的と指摘された。

- RCBTサンプルについては、サンプル回収され、INELで分析が行われた。

- RCS系の燃料物質の付着・堆積状態については、サンプル分析方法について、GEND-018にとりまとめられた[15]。

- ポータブルγ線検出器の現地試験が行われた。

原子炉建屋とサポート系について

- 原子炉建屋内の線量分布測定が行われ、線量マップがとりまとめられた。線量分布は非均質であり、ホットスポットが同定された。圧力容器ヘッド上で、作業プラットフォームを支える円筒形構造物(サービスストラクチャー)や原子炉建屋の比較的上層階の床面でのβ線量が相対的に高い、などの結果が得られた。

- エアクーラーサンプル、地階サンプサンプルの採集と分析が行われた。

設備や床面の堆積物、環境放出について

- 原子炉建屋内床面の堆積物サンプルの採集と分析が行われた。

事故シナリオ評価について

- 事故時の建屋内温度分布の推定が行われ、GEND-020とに評価結果がまとめられた[16]。

- 事故進展中に原子炉建屋内で発生した水素燃焼について予備的な検討が行われた。

除染効果の評価について

- 1982年に実施予定の総合除染試験にむけて、概要計画が策定された。

建屋内エントリーについて

- 24回の原子炉建屋内エントリーにおいて、総合除染試験の準備やサンプリングなどの作業が行われた。

個人線量計について

- 作業員の被ばく低減について、ALARA(As Low As Reasonably Acheivable)の考え方に基づくことが確認された。

- 作業員被ばく低減方針について、GEND-004にとりまとめられた[17]。

炉内調査計画

- 1981.10から、INELのリードの下で、建屋内及び圧力容器内の調査、サンプリング、取り扱い、格納、分析の、計画と実行プランを具体化開始した。

- In-Vessel Data Acquisition Planの検討では、データ採集の目的が4項目に整理された。計画案のレビューが行われた。

- 現行のプラント設計基準の改良あるいは検証

- NRCの規制サポート

- 解析コードの高度化

- コスト効率、実効性

廃棄物取り扱い

- 事故により、約1900m3の汚染水が補助建屋と燃料取り扱い建屋に移行した。これらは、EPICOR-IIで処理された。

- 処理後のライナー(高線量50個、低線量22個)のうち、高線量の1個:PF-16をバッテルコロンバス研究所に移送し、分析が行われた。

- バッテル研究所では、外観観察、ガス分析、コアサンプル分析、液体サンプル分析、γスキャンが行われた。

文書化、アーカイブ

- アーカイブの保管体制が整備され、知見・データの文書化方法、今後のデータ点数増大対策、およびデータの品質管理、等の放送が確認された。

- 公式レポートは、GEND-XXXとナンバリングされ、広い研究開発分野において重要であり、かつ、研究プロジェクトの終了によるなんらかの推奨を含むものとされた。

- 非公式レポートは、GEND-INF-XXXとナンバリングされ、予備的な検討結果や全体プロジェクトとのうちの一部の成果をまとめたものとされた。

- 1981年内に、14本のGENDレポートと、12本のGEND-INFレポートが刊行された。

1982年

安全機器や設備のサバイバル状態

- インコアモニターについて(圧力容器下部から、燃料集合体のうち52体に挿入、本来のリード線の全長39m)、炉心下部の比較的損傷を受けていない領域でのモニターのサバイバル状態が調査された(364本のSPND、52本のバックグランド検出器、52個の熱電対)。炉心の中央で損傷がさらに大きく、ほとんどの計測系が生き残っていなかった。熱電対は52個が全滅、SPND系は416本(364+52)中22本が生き残っていた。

- APSRについて、APSR8本を、事故直後の25%引き抜き位置から、圧力容器内に挿入する試験が実施され、荷重、ノイズ、トルクなどが計測された[18]。2本は、全挿まで5%位置まで、1本は18%位置まで、3本はほとんど動かなかった。これらは、炉内状況の推定に参考知見として用いられた。その後、制御棒や可燃性毒物棒のリードスクリューの接続外し作業が行われた。

参考:APSR挿入試験

- ポーラークレーンについて、レールとトロリーの電気駆動系、ペンダントケーブルの一部、が事故時の水素燃焼イベントにより損傷していたため、修理・交換が行われた[19]。それ以外の関連設備について、再稼働試験に向けて、目視確認と非破壊検査が行われた。

- 原子炉建屋内の線量計による損傷状態評価について、4個の線量モニターが原子炉建屋から回収され、事故時の建屋内環境と損傷モードの調査が進められた。

- 圧力伝達器(Pressure Transmitter、建屋内に58個、安全設備と接続)について、事故時の損傷状態が調査された。

- 約70個の電気コンポネントの調査が行われた。そのうち23個は総合除染試験の効果を確認するために再調査されることとなった。12個の電気コンポネントは事故で不具合が発生しており、そのうち4個は詳細調査のため、建屋から搬出された。さらに5個が搬出予定となった。

- ケーブル、コネクション、貫通部については、全長152kmのケーブルやコネクションが建屋壁床を貫通して配線されており、それらの調査が進められた。

- 抵抗温度計のチャートから、事故時の建屋内の温度推定が行われた。図3に、353tf位置での天井温度計の指示値を示す[3]。事故発生以降、何回かの温度上昇イベントが発生しており、約10時間後に発生した温度上昇は、建屋内での水素燃焼に起因すると推定された。

建屋内の線量調査と環境改善

建屋内の線量測定について

- 一次系について、ヘッド撤去に向けた基礎知見として、燃料成分、FP、腐食生成物の一次系への移行に係るデータ収集とFPマスバランス評価が進められた。

- RCBTスラッジの分析で、Ce-144が検出された。冷却水浄化系のサンプルからも、Ce-144が検出された。これらから、U,PuがRCBTや冷却水浄化系に移行した可能性が示唆された。また、Cs-134,Cs-137、ZrO2粒子、さらに、Sb-125,Ru-106,Co-60,Ag-110m,Mn-54が検出された。

- RCDTや原子炉建屋と補助系についても調査が進められた。原子炉建屋地階では、事故由来水が約2.5m高さに堆積し、建屋内の高線量の原因の一つとなっていた。ポンプで排出し、SDSシステムでの処理が進められた[20]。さらに、フラッシングにより、残されたスラッジと数100Lの汚染水が回収された。残留した粘土状の物質を一部をすくい取りでサンプリングし、分析された。並行して、建屋地階のCCTV調査が行われた。

- 事故時にホットハウス効果が発生し、高温の冷却水や水蒸気中にいったん溶融したFPが低温部に移行して堆積したと推定された。そこで、建屋内の設備や床面などの上への堆積状態が調査された。建屋の損傷についても、目視調査とCCTV調査が行われた。

総合除染試験について

- 1982.3月に、建屋地階の滞留水処理システムを除き、総合除染試験が実施された[21]。

- EPICOR-IIで処理された補助建屋や燃料取り扱い建屋の処理水を利用して、低圧スプレーや高圧スプレーが行われた。高圧スプレーでは、ポータブル加圧器(約90L/分、約70MPa)と洗浄水ヒーター(60℃に加温)が、建屋の外に配置された。低圧スプレー(約15MPa)では、ポーラークレーンから床面が洗浄され、その後高圧スプレーでさらに洗浄された。スプレーによる除染効果としては、ある領域を効果的に除染できるが、その一方で、汚染水が他に運ばれて再汚染するので、処理水の排水経路が、うまくSDSに流れるようにしないといけないと報告された。

- 物理的なスクラブ、再剥ぎ取り可能な表面コーティングも行われた。物理的スクラブ剤と洗浄水は、SDSで処理できないため、使用後に真空吸引で別途貯蔵バレルに移送された。表面コーティングはシリコン剤が用いられた。空孔や手が届きにくいところに注入し、固化させてはぎとりする仕組みであった。

参考:総合除染試験(準備中)

事故評価、FPと核物質のマスバランス評価について

- 建屋内サンプル分析データ(約2000点)に基づき、コンピューター解析が行われた。さらにORIGEN-II解析で補正された。その結果、I-129について、事故進展中に、原子炉建屋地階に18~23%、補助建屋に3.3%、RCS系冷却水に4%、建屋雰囲気に0.03%、建屋内堆積0.7%移行したと評価された。残りは圧力容器内に保持されていると評価された。

水素燃焼イベントについて

- 事故途中で発生した原子炉建屋内の水素燃焼による有機物質の損傷程度が評価された。また、LLNLが建屋内サンプルの分析、水素燃焼温度、場所の評価を担当した。閉鎖された階段、エレベータシャフトでの燃焼損傷が大聞いという結果が得られた。水素燃焼過程として、以下が推定された。

- 水素燃焼前に建屋内の雰囲気はよく混合され、3.5%の水蒸気、7.9%の水素を混入。室温53.3℃。

- 建屋地階の西側で水素燃焼開始、縦方向、横方向に燃焼の広がり。燃焼の移動速度は毎秒3m程度。

- 水素燃焼は約15秒継続、最後の3秒で主に燃焼が進んだ。

- 燃焼フロントの温度は760℃、圧力容器内雰囲気温度は660℃。

- 冷却スプレー起動し、1分間で雰囲気を230℃まで冷却、2分間で120℃まで冷却。

- 建屋高所の東と南側で水素燃焼の損傷最大。約319kgの水素燃焼、51.6kgの水素は燃焼せずに排出、88kgはRCS系に残留。

- Zr酸化による水素発生がそのうち90%を占める。45.6%のZrが酸化したのに相当。

その他

- モバイルラボとポータブルγ検出器の開発状況が報告された。

炉内調査

調査計画について

・TMI-2のCore Examination Planがとりまとめられた。燃料取り出し開始前、燃料取り出し途中、オフサイトの3分野に分けて、調査計画が示された。

Topography調査について

・Core Examination Planに基づいて、Core Topography調査計画が具体化された。

文書化、アーカイブ

- GENDレポート11報、GEND-INFレポート14報が公開された。

1983年

安全機器や設備のサバイバル状態

- 安全設備・機器や電気系統・機械系統の生き残り状態の調査が継続され、PORV弁、加圧器ヒーター、などの調査とサンプル採集・分析が行われた。

- 抵抗温度計の分析により、事故時の建屋内温度の評価が行われた。A系ホットレグなどの線量計や圧力伝達系(空圧、油圧)の分析、ケーブル系の破損状態の調査が行われた。

- インコアモニターの分析が継続され、事故シナリオや炉内状態推定に係る知見が取得された。

- ヘッド撤去に向けた重要課題であるポーラークレーン再稼働に向けて、事故後約10時間で発生した水素燃焼による損傷程度の調査、腐食状態の調査、電気系統・機械系統の動作確認、ペンダントの損傷状態確認、などが行われた。機械的な損傷は軽微であったが、ヘッド吊り上げに用いるペンダントは強度が保証できないため交換されることになった。図4に、ポーラークレーンの概略構成を示す[4]。

建屋内の線量測定について

- 一次系について、RCDTの調査とサンプル採集と分析が行われた。地階の汚泥サンプルの採集と分析が行われた。

- 建屋内のサポートシステムについて、エアクーラー、機器や床面の堆積物、などのサンプル採集と分析が行われた。

- 事故時に圧力容器内から汚染水が流入し、高線量となっていた、冷却水浄化系のmakeupフィルターと脱塩装置の調査とサンプル採集用にマスタースレーブ型のロボットRemotely Controlled Transporter Vehicle (RCTV)、通称Loiueが投入された(図5)[22]。

- 建屋内の目視検査と、線量サーベイが行われた。

- これらに基づき、総合除染試験の効果が確認された。#期待していたレベルでの線量低減効果は確認されず(平均的な線量低減効果は数分の1程度)、以降は、除染は中長期的にALARAに基づいて継続し、短期的には遮蔽と不要物の撤去が優先されることとなった。線量が大きく低減されなかった理由は、除染で発生した粉塵や飛沫の別領域への移行、建屋地階の滞留水と汚泥の高線量、除染に用いた水が建屋地階に移行して滞留、などと考えられた。

事故時のマスバランス評価について

- 図6に、この時点までに採集されたサンプルの分析結果に基づく主要FPのマスバランスの評価結果を示す[4]。

- H-3:事故時に建屋内に放出され、滞留・堆積。原子炉建屋立ち入り前のベントにより、一部が環境に放出。プレナムへの付着はほとんどない。約47%がまだ捕捉できていない。

- Xe, Kr-85:事故時に建屋内および環境に放出され、滞留。原子炉建屋立ち入り前のベントにより、建屋内滞留分がほぼ環境に放出。プレナムへの付着はほとんどない。Kr-85の約53%が、Xeの約65%まだ捕捉できていない。

- Sr-90:事故時の建屋への放出は微量。事故後に一次系冷却水中にわずかに溶出。プレナムへの付着はほとんどない。おそらく、ほとんどが形状を維持した燃料や炉心物質のデブリ中に残留。

- I-129:事故時に一部が建屋に放出、さらに一部が環境に放出。一部は冷却水中に移行・滞留。プレナムへの付着はほとんどない。約78%がまだ捕捉できておらず、一部は、燃料棒中に保持されていると推定。Csに比べて建屋地階への移行割合が少なかった。

- Cs-134,Cs-137:ヨウ素とほぼ同様の分布だが、付着位置・状態が若干異なる(#Iに比べて、Csの方が建屋地階への移行割合が大きい)。建屋内の線量の主なソースとなっている。

水素燃焼イベントについて

- 建屋内の損傷状態等から、事故後10時間までに、約370kgの水素が放出され、建屋内雰囲気中の濃度が約7~8%に達していたと推定された。放出経路としては、原子炉内でのZr/水蒸気反応で発生した水素が、一次系を経由して、建屋地階にあるRCDTに移行し、ラプチャーディスク破損によって、建屋内に放出されたと推定された。燃焼が進展した経路や燃焼のメカニズムについて検討が継続された。

圧力容器内の調査とサンプルの分析について

- リードスクリューサンプルと上部ルースデブリ(コアデブリ)の分析が行われた。

- 1983.8~9月に、上部空洞のCore Topography調査が行われ、上部格子板からのぶら下がり燃料集合体上部、炉心周辺の残留燃料集合体、上部ルースデブリ(デブリベッド)の堆積状態、が確認された[23]。

#1983年より、調査・分析結果の詳細は、後述のCAPでまとめtられることとなった。

1984年

安全機器や設備のサバイバル状態、水素燃焼イベント、等について

- 安全機器や設備のサバイバル状態の現地調査とin situ試験が継続された。また、建屋内線量計やPORV弁の調査などが継続された。

- 電気ケーブル系やコネクションの状態調査が行われた。

- 事故時に発生した水素燃焼イベントの影響評価が継続された。

- これらにより、現場調査とin situ試験はほぼ終了し、以降は搬出した機器の調査や分析に移行することとなった。

サンプル採集と分析について

コアボーリング計画

- コアボーリング計画と下部ヘッド調査計画の具体化、および、下部プレナム領域のCCTV調査の具体化が行われた。

- 模擬堆積物(溶融凝固物、切り株燃料など)を用いた、コアボーリング装置の最終機能確認試験が開始された。

- ボーリング調査位置の検討が行われ、候補8か所が選定された。そのうち4か所は、冷却水フローパスを通じて、下部プレナムまでアクセス可能な位置であった。

- ボーリング作業の概念図(図7)が示された[5]。この図は、LCSAをドリルピットが打ち抜いた段階のイメージ図となっている。

圧力容器内のその他のサンプリング計画

- 炉心周辺に残留していた燃料棒6本を、燃料取り出し初期フェーズにあわせて実施することが計画された。回収した燃料棒サンプルを格納するホルダーの設計が行われた。これにより、燃料棒の無傷部分と破損部分の境界領域のデータが取得される予定である。

- 制御棒駆動リードスクリューをさらに7本採集する計画が示された。これにより、プレナム構造物内の事故時の状態や温度分布の詳細把握が期待された。

- 代表的な破損燃料集合体とインコアモニターについて、燃料取り出し初期フェーズ中に回収することが計画された。#しかし、後述する冷却水透明度の喪失などのために、実施されなかった。

RCS系の調査とサンプリング

- 上部空洞が存在したことから、圧力容器外の、加圧器、蒸気発生器、配管、Core Flood系、崩壊熱除去系、などに燃料物質が移行した可能性が考えられた。そこで、TLD線量計やガンマスキャンにより、ex-vessel debrisの探索が実施された。

- 併行して、ニューヨーク大学開発のポータブル線量計でのex-vessel debris探索が行われた。A系蒸気発生器では、燃料物質がほとんど検出されなかった。1985年にサンプリングが予定された。配管類、タンク類のサーベイも継続された。

原子炉建屋内の堆積物のサンプリングと分析

- コンクリートコアサンプルが採集され、特にCsの侵入深さについて、分析が行われた。Cs侵入は表面数mmまででとどまっていた結果が得られた(図8)[5]。

原子炉建屋内のソースターム

- ドレインタンク、地階汚泥、エアクーラーなどから採集されたサンプルの分析結果から、トリチウムの59%、Sr-90の2.7%、I-129の15%、I-131の20%、Cs-137の42%が圧力容器から放出され、原子炉建屋内に移行・堆積したと評価された。これらの多くは建屋地階汚泥中に堆積したと推定された。放射性のIと、Cu,Agに同伴性が見られ、銅や銀のヨウ化物が形成された可能性が示唆された。

- 地階汚泥の総重量は380kgと推定された。主要な線源はCs-137とSr-90であった。

- ドレインタンク中で検出されたAg-In-Cd比は、炉心部と異なっていた。これは、制御材が破砕物でなく、蒸気相で輸送されたというエビデンスとなった。

蒸気発生器の温度計

- 事故進展中に温度計が正常に動作していたことが確認された。事故時の温度変化と付着FP分析が行われている。

ビデオ調査結果の文書化

- 上部プレナム、上部空洞などで実施されたビデオ調査で取得された画像データの編集と分析が行われた。

- ルースデブリの探針調査が18か所で行われ、スライドハンマーでSS棒製のプローブをハードストップまで打ち込む作業が行われた。これにより、ルースデブリ深さは35.6~106.7cmと評価された(表1)[5]。

| 燃料集合体位置 | 空洞深さ(cm)

Core Topographyで探索された堆積物表面位置 |

ルースデブリベッド表面(cm)

SS探査棒の接地位置 |

ハードストップ(cm)

SS探査棒の侵入位置 |

デブリベッド堆積深さ(cm) |

|---|---|---|---|---|

| E3 | 127.0 | 182.9 | 255.9 | 73.0 |

| C5 | 121.9 | 182.9 | 270.2 | 87.3 |

| O11 | 137.2 | 129.5 | 259.4 | 129.9 |

| M13 | 124.5 | 129.5 | 231.1 | 101.6 |

| B10 | 132.1 | 231.1 | 241.9 | 10.8 |

| E13 | 116.8 | 182.9 | 200.0 | 17.1 |

| N4 | 160.0 | 119.4 | 275.0 | 155.6 |

| M3 | 139.7 | 241.3 | 254.0 | 33.0 |

| O5 | 180.3 | 189.9 | 231.1 | 41.3 |

| P6 | -- | -- | -- | -- |

| P8 | 162.6 | 210.5 | 266.7 | 56.2 |

| K7 | 147.3 | 154.9 | 238.1 | 83.2 |

| L8 | 157.5 | 158.1 | 233.0 | 74.9 |

| G9 | 160.0 | 161.6 | 235.0 | 73.4 |

| H8 | 162.6 | 163.2 | 244.8 | 81.6 |

| G7 | 167.6 | 203.8 | 254.6 | 50.8 |

| B8 | 127.0 | 157.5 | 244.3 | 86.8 |

| C9 | 127.0 | 144.1 | 279.4 | 135.3 |

WIP(Waste Immobilization Program)、1981年以降

1981年

高強度コンテナ(HIC)開発

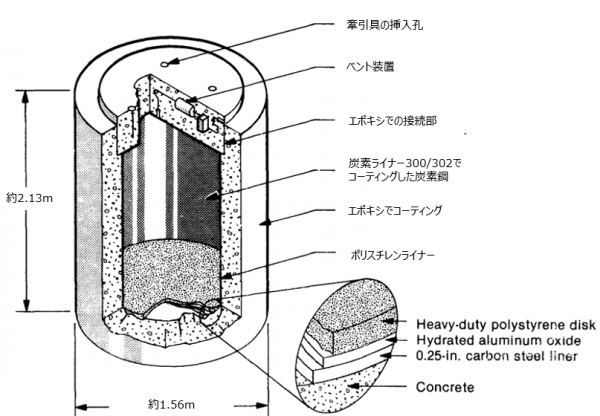

- EPICOR-II廃棄物の埋設方法としてHICに格納して、低深度の地下に埋設する方法が選定された。理由は、比較的安価、取り扱い時の作業員被ばくがALARAに整合、廃棄物を長期間固定可能、ということであった。

- HIC設計条件として、液体/固体廃棄物を300年保管可能、ガスのベント可能、地下約30mで圧力約3気圧に耐性、長期間の容器内外の腐食耐性が抽出された。図9にHICの模式図を示す[2]。性能確認試験計画が立案された。

SDS廃棄物技術

図10 原子炉建屋内汚染水処理用のSDSの系統図 [2,3] - SDS由来の放射性廃棄物の減容化、低レベル廃棄物の焼却処理技術の開発が行われた。

- ゼオライトと樹脂の安定化技術、ガラス固化技術、有機物(樹脂)のガラス固化技術、ゼオライトのガラス固化模擬試験、有機物のガラス固化、補助建屋での初期の汚染水処理に使われたEPICOR-Iの汚染有機物の処理、等が行われた。

1982年

SDS廃棄物技術

- 事故時に発生した汚染水に加えて、総合除染試験で発生した廃液が、建屋地階、RCBT、RCS系に滞留した[21]。これらの総容積は約5000m3であり、SDS系での処理が継続された(図10)[2,3]。SDSライナー(収納缶)内には高線量のゼオライトが装荷されていた。

- 使用済みSDSライナーの輸送準備として、ガス排気システム、水素結合触媒の開発が、WH社とロックウェル社により行われた。

- 高線量SDSライナーの分析のため、SDS1体がPNLに輸送された。ガス、液体、ゼオライトの分析と、使用済みゼオライトのガラス固化試験が行われた。ガラス固化試験では、溶融した廃棄物がドラム缶内で固化・格納された。

一般的でない廃棄物(Abnormal Waste)の処理・処分技術

- Abnormal Wasteの定義と分類が行われ、一般的な発電所でルーチン的に発生しない廃棄物であり、GPU社がその処分オプションを有していない廃棄物をAbnormal Wasteといい、事故で汚染されたフィルター、タンク、設備、排水溝、等で、>10nCi/gのTRUを含む可能性があるものとされた(現行の埋設基準以上の汚染レベル)。

- Abnormal Wasteのうち、RCS冷却水浄化系のmakeup, letdownフィルター、脱塩装置については、事故時に汚染水が混入しており、その後、系統から分離・閉鎖されていた。1982.3月にフィルターが撤去され、INEL移送、分析が行われた。

- また、高線量の脱塩装置の調査のため、WH社がSISI(Surveillance and Inservice Inspection Robot)を開発した。

- EPICOR-IIは、事故時に補助建屋と燃料取り扱い建屋に滞留した汚染水約1900m3の処理に用いられた。そのプレフィルターと脱塩装置のINELへの輸送準備が行われた。

- HICの開発が継続した。

1983年

SDS廃棄物技術(ゼオライト処理)

- 高線量ゼオライトを格納するSDSライナー14体が搬出された。

- ガス排気システム、水素結合触媒の開発が、WH社とロックウェル社により継続された。図11に、SDSライナー内の構成を示す[4]。

- PNLでのゼオライト固化試験と、リーチング特性評価、微細構造分析が継続された。図12に、ガラス固化装置の模式図を示す[4]。

一般的でない廃棄物(Abnormal Waste)の処理・処分技術

- SDSライナーの埋設処分方法がほぼ確定した。

- 事故後約18時間、汚染水が通過していた圧力容器内冷却水浄化系のmakeupフィルターと脱塩媒体について、A/B系それぞれの液体とスラッジサンプルが採集され、分析が行われた。

- EPICOR-IIプレフィルターのコンテナがINELに搬出された。

1984年

- RCS系makeupフィルター、脱塩装置からのCs溶出処理について、事故時に吸着していた約37,000CiのCs-137のうち約40%が溶出除去された。

- 溶出処理条件を定めるため、脱塩樹脂サンプルが採取され、ORNLでCsリンス試験が行われた(3段階リンス、0.18Mホウ酸水、ホウ酸ナトリウムの濃度増加、苛性ソーダ)。A系統から採集したサンプル中のCsの70%、B系統から採集したサンプル中のCsの90%が除去できた。併せて、SDS系のゼオライトからのリンス試験も行われ、リンス率99.99%が達成された。また、リンス溶液のフィルタリング試験と汚染樹脂の微細組織分析が行われた。

- Csリンス装置の開発が、DOE予算によりWH社で実施された(図13)。重要課題は、高線量の脱塩装置にどうやってアクセスするかであった。リンス液の給水系には既設配管が利用され、排水系は増設された。排水系のフィルターについて、設計段階では、金属メッシュ0.5μmのフィルターが用いられたが、頻繁に詰まりが発生するため、20μmフィルターに交換された。溶液供給速度は、廃液配管の線量(最大200mR/h)から決定された。1985年上半期に処理終了予定となっている。

- Abnormal Wasteについて、無機イオン交換剤などはHICに入れて、商用処分場で埋設する方針が定められた。今後、圧力容器内から、高線量で燃料成分をあまri含まない廃棄物が発生すると予想された。現状では、このような商用処分場の基準を超える廃棄物は、研究開発用としてホットラボ施設で保管されることなった。このような廃棄物について。保管コストや長期の責任体制などについて、検討継続されることとなった。

REP(Reactor Evaluation Program)、1981年以降

1981年

- 4個のタスクに分割された。

- ヘッド撤去前の炉心損傷評価: 今後の炉内状況推定のベンチマークとなる、炉内調査方法やツール開発の参照データ、圧力容器内部調査計画検討

- 炉内状態観測システム: 圧力容器内の観察、サンプリングへのニーズ整理、画像調査、サンプル選定、取り出し、分析、トポグラフィー、パノラマ写真、構造マップ

- 炉心解体と現場データ採集: 燃料構造材の安全な撤去、調査、ヘッドとプレナムの貯蔵、燃料貯蔵

- モックアップ試験装置: 構造物解体、燃料取り出しツール、フルスケール

ヘッド撤去前の炉心損傷評価

- プレナム及び炉心上部の内部調査計画の詳細化、アクセスルート検討、作業安全性評価が進められた。

- 内部調査の目的として、プレナム構造物への炉心物質付着の物量と分布、プレナム構造物の変形、デブリベッド形成の可能性、制御棒CRDMとリードスクリューの接続状態、プレナム構造物の溶接部や接合部の損傷、圧力容器との接合状態が整理された。図14に、当初計画されたアクセスルートと重点調査個所を示す[2]。

図14 圧力容器へのアクセスルート案と重点調査個所 [2]

図15 インコアモニターの構成模式図 [2]

炉内状態観測システム

- コアマッピング方法の検討、炉内状況マッピング技術の選定、CCTV、超音波探査、等が行われた。

炉心解体と現場データ採集

- 炉内状況に係る現状情報の整理が、GEND-007にとりまとめられた[24]。以降の検討のベンチマークとして利用された。表2に、この時点での炉内状態の推定状況を示す[2]。

- また、ソースターム評価として、ヘッド内面とプレナム構造物へのFPや燃料物質の付着評価が着手された。

- ホウ酸水中に、長期にわたって、破損燃料が放置されるため、腐食影響の評価が行われた。影響は軽微と評価され、GEND-INF-014にとりまとめられた[25]。

- この時点では、炉心損傷は比較的軽微と予想されており、燃料集合体1体をそのまま格納できる収納缶が開発された(GEND-011)[26]。

- この時点では、約50%の燃料集合体が酸化していると推定されており、その結果形成される粒子状デブリは最大で約64トンと推定された。このため、約40μm以下の粒子を回収する真空吸引システムの検討が開始された。

- プレナム構造物の撤去方法の検討が開始され、一体物として強度を維持して撤去できるかどうか、他の構造物と接合状態(どのように分離するか)が重要な調査項目であることが確認された。

- 計量管理について、最初のとりまとめが、GEND-016に報告された[27]。

モックアップ試験装置

- タービン建屋内に、圧力容器上部のフルスケールモックアップ設備を設置することが計画された[19]。課題は、プレナム撤去時に水没させるかどうかであった。

| 対象物 | 最小予測 | 基準条件 | 最大予測 |

|---|---|---|---|

| 損傷した燃料棒の割合(%) | 90 | 100 | 100 |

| 事故時燃料温度(℃) | 1730

(燃料被覆管が形状維持) |

2330(ピーク) | 2430(ピーク) |

| 燃料被覆管の酸化度(%) | 40 | 50 | 60 |

| 燃料溶融 | 局所的に発生した可能性 | 炉心中央領域で発生 | 炉心下部約1mを残して炉心全体が溶融 |

| 溶融燃料の残留 | なし | なし | 局所的に残留する可能性 |

| 炉心崩落(スランピング) | 発生した可能性 | 発生 | 発生 |

| 燃料棒の破砕、デブリベッドの形成 | あり | あり | あり |

| 炉心周辺の燃料集合体 | 一部は無傷、一部は損傷 | 炉心上部で破損 | 全て破損、多くが溶融 |

| 制御棒、スペーサーグリッド | 一部溶融 | 溶融 | 溶融 |

| 計装案内管 | ほぼ無傷 | 炉心中央で破損 | 全て破損 |

| 炉心中央での損傷高さ | 集合体下部から1.8m | 同1.4m | 同0.9m |

| 上部プレナム構造物 | 歪みなし、溶融なし | 若干の歪み、局所的な溶融 | 中央下部で溶融進展、破損・溶融物が炉心部に崩落 |

1982年

- 燃料取り出しを3段階に分けて、それぞれタスクグループによる検討が進捗した。

- ヘッド撤去前の内部調査

- ヘッド撤去とその準備作業

- プレナム撤去と燃料の回収

ヘッド撤去前の内部調査

- Quick Look調査に向けて、CRDMリードスクリュー撤去が行われた[28]。

- Quick Look調査により、炉心中央(H8)、炉心中間(E9)、炉心外周(B8)位置でCCTVカメラが挿入され、プレナム構造物内部と炉心上部の調査が行われた[28]。

- 主な観測結果として

- プレナム構造物はほぼ無傷、上部格子板に、一部の上部端栓が固着、一部で燃料集合体のぶらさがり

- 炉心上部で燃料集合体が崩落し、デブリベッドを形成

- 炉心上部に約1.5m深さの上部空洞、炉心周辺に燃料集合体が残留

- 少なくともデブリベッドの深さは35cm以上、

- 燃料には溶融の痕跡見られず、燃料集合体部材に一部溶融の痕跡

- 粒子状デブリが広く堆積

ヘッド撤去

準備作業

- CRDMとAPSRのリードスクリュー接続外しと、中間位置への吊り上げ準備作業が行われた[19]。

- 接続外し用の特殊ツールが開発された。

- 撤去したH8とB8リードスクリューはINELに移送され分析が行われた。

- 接続外し作業により、上部端栓やスパイダーがデブリベッド上にいくつか崩落した。

工法の検討

- ドライリフト工法が推奨された(通常のヘッド取り外しと同様の方法)[3,19]。

- ヘッドが高線量で水没工法が採用される場合には、汚染水処理のためSDS系統の増強が必要とされた。

- ヘッド撤去に向けて、Canal排水・給水系の整備、Canal Seal Plate(CSP)の改良、IIFの開発、などが行われた。

- ヘッド吊り上げツールの準備・整備・調達が行われた。

Quick Scan調査

- 1982.12月から、圧力容器ヘッド内(特に上部プレナム構造物内)のQucik Scan調査が行われ、ビデオ調査、線量分布などが測定された。

参考:圧力容器ヘッド取り外し

プレナム撤去と燃料の回収

- Reactor Disassembly and Defueling Task Groupでは、プレナムを一体物で撤去する技術(調査、準備、ツール)およびオプションとして解体して撤去する技術の検討、および、形状を維持した燃料集合体を回収する技術、粒子デブリを回収する技術、回収した燃料の貯蔵輸送技術の検討が進められた。

- Plenum Removal Task Groupでは、プレナム撤去・貯蔵・処分計画の具体化と技術レビューが行われた。その結果、できるだけ一体物としての撤去工法を優先すること、そのために、圧力容器上部への注水方法、プレナム構造物の調査項目と方法、付着デブリの状態調査と撤去技術、プレナム構造物と炉心構造物の接合状態の調査などが検討された。また、プレナム構造物の撤去は2段階で実施されることが決定された。

- プレナム撤去の第一段階(プレナム初期リフト)では、油圧ジャッキによる初期リフトが行われることとなった[29]。第二段階では(プレナム最終リフト)、水中あるいは大気中で、ポーラークレーンを使った撤去が行われることとなった[30]。#この時点では、Canal全体に注水して、水中でプレナム撤去する工法がメインプランとして検討されていた。

- 圧力容器内の水位を約1mかさ上げするために、改良型のIIFを設置することとなった。IIFの上に作業用のプラットフォームが設置されることとなった。

- プレナム初期リフト後の調査項目が整理された(プレナムの損傷・歪みの調査、デブリの付着状態の調査、デブリの洗浄可能性の調査、プレナム構造物と圧力容器構造物の接合状態の調査、など)。

- 初期リフト後に、スライドハンマーとフラッシング装置により、付着デブリやぶらさがり燃料集合体の除去が行われることとなった。

- 初期リフト用の油圧ジャッキの設計製作が行われた。

- 初期リフトは、圧力容器ヘッド周辺をドライに維持して行われることとなった。最終リフトは、水中工法が主に検討され、ポーラークレーンを用いた水中作業で、フレキシブルコンテナに格納する方法が検討された[3]。

- この時点では、プレナム構造物は水中をCanal浅瀬の端まで移送し、一時貯蔵される計画であった。

- これらの方針に基づき、使用済み燃料プール冷却系の再稼働、燃料移送システムとCanalクリーンアップシステムの改良、燃料とプレナム回収ツールの設計、デブリ収納缶と貯蔵ラックの設計、等が進捗した。

- ヘッド撤去、プレナム撤去に向けて、多くのモックアップ試験装置が整備された。

1983年

図16に、この時点での圧力容器ヘッドと上部プレナム構造物の撤去の構想を示す[4]。

ヘッドは、大気中あるいは水中で、通常の燃料交換と同様に、ポーラークレーンで吊り上げ、貯蔵スタンドに一時保管する構想であった。汚染水を増やさないためには、できるだけ大気中での撤去が望ましく、その判断のために、圧力容器ヘッド内の調査(Underhead Characterization)が行われた。また、作業員の被ばく量を抑制するために、ヘッド上部の円筒形構造物(サービスストラクチャー)は取り付けたまま移動すること、ヘッドの水平移動の障害になる、制御棒駆動用のリードスクリューは、撤去するのではなく中間位置まで引き抜いて固定しておくこと、サービスストラクチャーの周囲やヘッドの底部に必要な遮蔽体を取り付けること、などの方針が定められた。

プレナム構造物についても、汚染水を増やさないため、また、燃料取り出し作業を、作業員ができるだけ圧力容器の近くに滞在して実行できるようにするために、大気中での撤去が望ましいとされた。一方で、ヘッドより高線量であると考えられることから、十分な内部調査により撤去方法が定められることとなった。#1983年までは、プレナム構造物については、水中での撤去工法が主概念として検討されていた(図16)[4]。水中での撤去では、まず、ヘッド周辺の燃料交換Canalを通常の燃料交換と同様にすべて水没させてから、上部プレナム構造物をポーラークレーンで吊り上げる。次に、汚染が拡大しないように、吊り上げた上部プレナム構造物を圧力容器の上の水中で、ただちにフレキシブルコンテナに格納し、Canal浅瀬の端にある貯蔵スタンドに移動させる、という手順が考えられた。工法を確定するためには、上部プレナム内部の調査や付着デブリの状態を詳細に調べる必要があるとされた。そこで、プレナム撤去は、初期リフトと最終リフトの2段階に分けて実施されることとなった[29,30]。初期リフトでは、油圧ジャッキにより、プレナム構造物を圧力容器フランジから約23cm分離し、その位置で約5か月間保持しつつ、構造物の歪みや損傷の調査(一体物で吊り上げられるかどうか)、付着デブリの撤去(スライドハンマーや水スプレー)が行われた。

燃料取り出し方法は、ヘッドとプレナム構造物の撤去方法によって、さらに修正が必要となるが、作業員の長尺ツールを使った手作業による方法と、完全遠隔ロボットを使った破砕・吸引方法について、検討が進められた。

ヘッド撤去の準備作業

- ポーラークレーンの再稼働試験に向けた準備作業として、吊り上げツールの補修、交換、点検などが行われた。

- Underhead Characterizationにより、ヘッド内の線量分布測定、リードスクリューの接続外しと中間位置への吊り上げ固定、リードスクリュー取り外し作業にともなう線量分布の変化測定、プレナムカバー上の堆積デブリサンプルの採集、などが行われた。ヘッド撤去作業中に予想される空間線量は8~20R/hとなり、大気中でのヘッド撤去工法で当初想定された8.6R/hより高いものの、遮蔽で対応できると判断された。

- 事故後初めてプレナム構造物が大気に曝されるため、付着・堆積デブリの自然発火可能性が重要課題と位置付けられ、リードスクリュー付着デブリについて分析と自然発火性検証試験が綿密に行われた[31]。その結果、自然発火可能性は極めて低いと判定された。また、ヘッド内面への付着デブリの物量が少ないため、フラッシングを実施する必要がないと判断された。

- リードスクリュー4本の試験的取り外し作業が行われ、中間位置に引き上げることで、ヘッド周辺のCanal浅瀬で80~350mR/h線量が増加することが確認された。これにより、サービスストラクチャーの周囲に巻く鉛遮蔽の厚さが定められた。

- ヘッド貯蔵スタンドの周囲に砂遮蔽体が設置された。

- ヘッド周辺の不要機器(中性子遮蔽タンク、絶縁体、冷却ファン、など)が撤去された。

- サービスストラクチャーとCanal浅瀬部の除染が行われた。

- ヘッド移動中に不測の事態が発生した際に、Canal浅瀬に注水するホウ酸水が、圧力容器の中の冷却水と混合しないように、Canal Seal Plate(CSP)が取り付けられた。

- 圧力容器内冷却水の浄化系が取り付けられた。

- 蒸気発生器内汚染水のドレインと、ヘッドスタッドのクリーニングと緩め作業が行われた。

- ヘッド吊り上げツールの検査(ラグ、ホイスト、など)が行われた。

- 重量物落下解析など、ヘッド撤去に係る安全解析・評価が行われた。

- 臨界安全のマージンを大きくするため、ホウ酸水濃度が3700ppmから5000ppmに増加されることとなった。

#これらの知見に基づき、圧力容器ヘッドは、燃料交換Canalに注水することなしに、大気中で撤去(Dirty Lift)できると判断された[19]。

プレナム撤去の計画

プレナム撤去は、5個のサブタスクに分けて、検討が進められた[29,30]。

- プレナム撤去ツールの開発

- プレナム撤去の準備作業と初期リフト

- プレナム撤去の安全性評価(臨界性、など)

- 燃料・デブリの取り出し・移送方法

- 使用済み燃料プールの再稼働

プレナム撤去ツールについて

- 内部調査ツール、初期リフトで用いるジャッキアップツール、プレナム移送と貯蔵ツール、クリーニングツールについて、それぞれ検討された。

- 内部調査ツールに関しては、プレナム構造物と圧力容器フランジの接合部や、プレナム構造物内部の調査(歪み、損傷、デブリ付着、ぶらさがり)が可能なビデオカメラ、線量計、光源用のツールが開発された。特に、重要箇所である、上部プレナム構造物と圧力容器フランジの接合部(key/keyway)が詳細に観察できるように設計された。また、内部に円環や水平板構造を多く有するプレナム構造物内でのデブリ付着や、構造物の歪み・破損・腐食状態を観測できるように工夫された。初期リフト後や最終リフト後の状態も観測できるように設計された。Quick Look調査やCore Topography調査で観測された、上部格子板からぶら下がった燃料集合体上部や上部端栓については、除去作業が行われたが、作業の様子も監視できるように整備された。

- 初期リフトツールについては、基本となる60トン油圧ジャッキ(4基)について設計が終了した。油圧コントロールで、水平位置やねじれをバランスさせつつ、少しずつジャッキアップする方式であった。まず、6cmリフトして、プレナム下部や接続部をビデオ調査し、ぶら下がりデブリや付着デブリ除去した後で、さらに23cmジャッキアップして、プレナム内部調査と付着物の除去を行うこととなった。

- 最終リフトツール、移送・貯蔵ツールについては、初期リフト位置でプレナム構造物の状態を確認した後、ポーラークレーンでの吊り上げツールを取り付けてから、Canalにホウ酸水を注水し、リフトアップされる計画であった。吊り上げ後ただちに、汚染水の発生量を抑制するために、TCB: Transfer Containment Barrier内に格納し、TCB底部と圧力容器側のトップは、それぞれ強化プラスチックシートで閉鎖する方式が検討された[29,30]。#TCBは結局使われなかった。

- プレナム構造物に本来取り付けられていた吊り上げラグは強度が保証できないため、新たなラグが取り付けられた。また、吊り上げ・移送時の水平バランスや回転抑制のため、ペンダント、ターンバックル、ポール、フックなどのツールが準備された。

- プレナム構造物の移送先として、SS製リングエアリングからなるプレナム貯蔵リングが設計された[29,30]。#プレナム貯蔵リングは結局使われなかった。

- 付着・堆積デブリやぶら下がり燃料集合体のクリーニングツールとして、当初は、本来形状を維持した燃料集合体が多く残留しているという想定のもとで、上部格子の溶接部を剪断するツールが検討された。しかし、炉心上部に空洞があり、付着デブリ・ぶら下がりデブリの物量が比較的少ないこと、から、スライドハンマーの打撃による機械的な除去方式が採用された。また、当初、プレナム構造物に相当量のデブリが付着していることを想定して、油圧式の可変ノズルを持つ真空吸引装置が検討されたが、付着デブリの物量が比較的少なかったことから、現場で採用されるには至らなかった。かわりに低圧水でのフラッシングが行われた。

プレナム撤去の準備作業と初期リフトについて

- 上述のツールを用いて、プレナム構造物の状態調査、付着・ぶら下がりデブリの除去作業が、初期リフトの前後に行われた[29,30]。

- これらのツールについては、プレナム構造物の一部を実寸大で再現したモックアップ試験装置により、作業性と作業手順の確認、ツールの改良、作業員の訓練が行われた。

臨界評価・安全評価について

- プレナム部にぶら下がっていた燃料集合体の落下解析が行われ、冷却水中のホウ素濃度を5000ppmに維持すれば、臨界は課題にならないことが確認された。

燃料・デブリの取り出しと移送について

- 既設の燃料移送メカニズムの改良について、チェーンドライブで駆動する水中モーターは信頼性が低いので、単純なウィンチケーブルで駆動するシステムに交換するように修正がなされた。

- 燃料集合体でなく、デブリ収納缶や遮蔽キャスクを使用するシステムに対応できるように修正する必要がある。

- 収納缶サイズは1種類に固定(取り扱い性、輸送性、貯蔵性)された。また、収納缶重量のセンタリングが重要な設計課題となった。移送システムは、別プラントで運用中のものでを転用してリプレースされることとなった。

使用済み燃料プールの再稼働について

- デブリ収納缶を一時貯蔵できるように、使用済み燃料建屋のA系燃料プールの整備と再稼働が行われた。

- 設置されていたSDS系やタンクファームの撤去作業における被ばく線量評価、作業安全性評価が行われた。撤去した廃棄物の一時貯蔵場所の整備が行われた。

- 原子炉建屋地階の汚染水の処理ルートと、SDSへの給水ラインの取り換えが行われた。

- コンクリート遮蔽体の16体中8体の撤去、不要配管系の撤去が計画された。プールライナーの検査が行われた。

燃料と炉心部デブリの取り出し方法について

- 冷却水クリーンアップ系: 冷却水の濁りと放射性物質の除去システム(イオン交換媒体、フィルター)の概念設計が進捗した。汚染水処理の負担低減のため、圧力容器内の水とCanalの水を別系統で処理する方式が採用された。フィルター候補材の機能確認試験が実施された。

- 燃料取り出しツール: 予備検討が進捗した(Preliminary Design Study for Plenum and Fuel Removal, 1983, GEND-INF-073)[32]。粒子状デブリとさらに細かい微粒子状デブリを2段階で真空吸引して回収するシステムが必要となることが提示された。そこで、機械的な摘まみ上げ工法(Pick-and-Place工法)と真空吸引工法を併用する方式が検討された。これらの工法では、収納缶の位置決めマストとマニピュレータ、長尺ツールが必要となる。長尺ツールでは、つかむ機能、吊り上げる機能、破砕された集合体をおさえる機能、大型デブリをすくい取る機能、打撃で破砕する機能(チゼル)、収納缶内に装荷する機能(バケツ、漏斗)、などが必要とされた。

- 粒子デブリの真空吸引系は、10ミクロンくらいからペレットサイズくらいまでのデブリ回収のために必要とされた。冷却水から分離して収納缶に格納するシステムが必要とされた。すでに利用されている水質浄化系のフィルターは、粒子・粉末デブリ回収システムの参考になると考えられた。デブリ回収系で取り切れない微粒子や水溶性の放射性物質は、水質浄化系で対応することとされた。

- WH社が、デブリ取り出しツールの設計担当に選定され、2つの方式が提案された。

- 長尺ツールのマニュアル操作による、燃料デブリ回収と粒子状デブリ真空吸引システム。

- 自動化運転システム(Westinghouse Candidate System Design)。真空吸引ノズルをデブリシュレッダーの先に置き、すべてのデブリをスラリー状にして原子炉建屋から排出、建屋の外で収納缶に装荷(図14)[4]。

- 自動化運転システムで用いるROSA(Remotely Operated Service Arm)の設計製作が行われた(図17)[22]。

- 自動化運転システムは設計段階まで進捗し、採用が決まればロボットシステムの機能確認試験に進捗する予定であった。#しかし、信頼性が十分でないと判断され、1984年に不採用になった。

- 収納缶: 燃料タイプとフィルタータイプの2種類の収納缶の設計仕様が提示され、基本設計が終了した。燃料タイプの収納缶内には、燃料集合体1体がそのまま格納でき、輸送や貯蔵できるように設計された。フィルタータイプは、冷却水クリーンアップシステムにも転用できるように設計された。全長が短いタイプの収納缶も予備設計が行われたが採用されなかった。#内部調査の結果を反映して、上部空洞内での取り合いの容易さから短尺タイプの収納缶が検討されたが、取り出し以降の工程での取り合いが優先され、採用されなかった。できるだけ小さくてシンプルな収納缶が、臨界管理の観点で望まれる(固有の安全性収納缶)。既存のDOE輸送キャスクが使えるサイズで設計された。

- 収納缶貯蔵ラック: 燃料貯蔵プールとCanal最深部で使う収納缶ラックの仕様が決定された。同じ仕様で、TMI-2サイトだけでなくINEL貯蔵プールでも利用できるかどうか検討された。

- 燃料と炉心物質の構外輸送: 輸送キャスクの設計が進捗した。

参考:圧力容器ヘッドの撤去

参考:上部プレナム構造物の撤去

参考:デブリ取り出し工法の変遷

1984年

CAP(Core Activities Program)、1983年以降

1983年

CAPは、燃料、炉心デブリ、それ以外のサンプルの分析、分析結果の解析、貯蔵・輸送の支援、および、事故による燃料や炉心物質への影響評価、炉内推定図の更新、などを担当することとされ、1983年から、DAPから分離されて進捗報告されることとなった。

- INELが分析のリード機関に選定された。

- 内部調査のニーズと優先度について、TMI-2 Core Examination Planが、取り出した燃料物質の輸送、貯蔵、分析の方法について、Plan for Shipment, Storage, and Examination of TMI-3 Fuelが、それぞれ公開された。

- 1983年度の主な進捗として、以下のサンプル分析と調査が行われた。

- RCS系フィルターサンプルの分析: 事故後18時間、通常のRCS系冷却水処理系で圧力容器内の冷却水が処理された。極めて高線量のフィルターと付着デブリが存在していた。Louieで回収したサンプルが、INEL、LANL、ANL-eastで分析された。主成分はSSで、破砕された燃料物質や制御材を含んでいた。Uに対するCs,Sb,Ru,I,Sr濃度が炉心より高い結果が得られた。分析継続中である。

- リードスクリューの分析: スクリュー母材の微細構造の分析結果から、事故時のピーク温度が推定された(図18)[4,33]。UとZrは炉心近くの付着デブリからのみ検出された。付着デブリは酸に難溶性であり、除染しにくいことが明らかになった。

- 上部ルースデブリ(コアデブリ)の採集: 2種類のサンプリングツールを用いて(図19)[4]、炉心中央部と炉心中間部に堆積していたルースデブリが、深さ方向に異なる6か所からサンプリングされた。粒度分布とγ線測定が行われた。詳細分析が継続している。

- Core Topography調査: 超音波探査で得られた点群データを用い、上部空洞周辺の3Dマップが整備された。

- 施設のアップグレードとして、サンプリング作業をサポートするクレーンと線量計が増設された。

参考:上部ルースデブリの分析

1984年

- 分析の具体的な計画をとりまとめるCore Damage Assessment and Fission Product Behavior Technical Evaluation Groupが設置された。

- 燃料や炉心デブリについて、INELでの受け入れ準備が開始された。

- 1984年度の主な進捗として、以下のサンプル分析と調査が行われた。

- 上部ルースデブリ(コアデブリ)の分析: 合計11個のサンプルについて、粒度分布、形態、構造、由来、FP濃度などの分析が行われた[34]。また、自然発火性の確認が網羅的に実施された[35]。分析結果に基づき、事故時のピーク温度が2922K(UO2融点の156K下)と評価された。この温度から、事故進展中にU-Zr-Oメルトが形成されたと推定された(溶融ZryによるUO2の溶解)。FPについては、揮発性FPがかなり放出されていること、非揮発性FPがほぼ保持されていることが確認された。中揮発性FPのうち、Ru-106,Sb-125は金属相に濃化していることが明らかになった。さらに、ルースデブリの混合やCs溶出による、冷却水濁り度の変化や放射性微粒子の放出試験が行われた[36]。デブリ粒子を破砕しても冷却水の濁り度にはあまり影響しない結果が得られた。一方で、デブリ粒子を破砕するとCs溶出速度が4-5倍に増加した。放射性微粒子の放出は、粒子デブリがドライアウトする直前に2-3倍上昇する結果が得られた。ドライアウト後には微粒子発生はほぼゼロになった。このことから、放射性物質は、乾燥直前の蒸発水蒸気中に混入すると推定された。分析で得られた、デブリ粒子の粒度分布、微粒子放出傾向、FP溶出傾向は、デブリ取り出し工程設計に重要なデータとなった。

- H8とB8リードスクリューサンプルの分析: 炉心中央と炉心周辺位置の上にあったリードスクリューサンプルの分析により、事故時の最高温度と温度勾配、FP付着量、などが評価された[33]。燃料成分(U,Zr)は炉心近くにのみ存在していた。プレナム構造物全体へのFP付着量は、保守的に見積もっても、炉心インベントリの<2%と評価された。

- リードスクリュー案内管サンプルの分析: 事故時の最高温度と付着FP量が評価された[37]。リードスクリューサンプルと類似の分析結果が得られた。付着デブリの除染性について、酸溶解試験が行われた。

- A系蒸気発生器の温度計サンプルの分析: 燃料物質の付着は極めて微量であった。

- RCS系のγスキャンシステム: ex-vessel debrisの探索用装置の検証試験が行われた。

- 事故シナリオシークエンス: 事故時温度変化と燃料物質の位置の変化について、SPNDデータの解析が行われた。事故シナリオについてRELAP/SCDAP解析が行われた。

- Te分布の分析: 放射線計測では分析困難なTe同位体について、放射化分析により、リードスクリュー、makeupフィルター、サンプ、等への移行量が評価された。酸への溶解性確認試験が行われた

- マスバランスデータベース: 得られた分析結果により、FPの分布・マスバランスの評価結果が更新された。

EPICORおよびそれ例外の高レベル放射性廃棄物の処理・処分の研究開発、1983年以降

1983年

- 'EPICOR-IIライナーを埋設処分する'HICが、設計寿命300年として設計進捗した。また、落下試験が行われた。

- EPICOR-IIライナーの強度評価、樹脂の劣化分析が行われた。また、樹脂の固化技術の検討が行われた。

- 一般的でない廃棄物(Abnormal Waste): EPICOR-II以外のフィルター類、スラッジ、イオン交換媒体、汚染された機器、などで、TRUを>100nCi/g以上含み、β/γ高線量の廃棄物については、既存の商用処分場では処分できないため、これらをAbnormal Wasteと位置付けて、処分方法が決まるまでの中間貯蔵技術の開発が開始された。まず、廃棄物の基準・分類、処分シナリオ、コスト予測、物量評価などが行われた [38]。オプションとして、TMI-2で使用されているフィルター収納缶への格納が検討された。

1984年

- EPICOR-IIプレフィルター46体(50体中)の商用処分場への埋設処分が予定され、37体がHICに格納されて埋設済みとなった。残りの4体の分析、樹脂の劣化調査、固化試験、浸出試験などがおおむね終了した。これらは、研究用の廃棄物としてINELで中間貯蔵されることとなった。

- その他のAbnormal Wasteについては、INELに輸送が開始され、中間貯蔵が予定されている。受け入れ不可能物質、液体廃棄物の扱い、廃棄物取り扱い方法、必要な文書類、などについて、中間貯蔵のクライテリアが策定中である。

参考文献

[1] Technical Integration Office, TMI-2 Information and Examination Program Technical Integration Office Annual Report, GEND-003, 1981.

[2] Technical Integration Office, TMI-2 Information and Examination Program 1981 Annual Report, GEND-022, 1982.

[3] TMI-2 Technical Information and Examination Program 1982 Annual Report, GEND-032, 1983.

[4] D.E. Scardena, TMI-2 Technical Information and Examination Program 1983 Annual Report, GEND-039, 1984.

[5] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985.

[6] 1986

[7] 1987

[8] 1988

[9] 1989

[10] 1990

[11] 1991

[12] GEND Planning Report, GEND-001, 1980.

[13] F.T. Soberano, Examination of Solenoid Valves AH-EP-5037 and AH-EP-5039 and Limit Switches AH-KS-5037 and and AH-KS-5039, GEND-INF-008, 1984.

[14] J.D. Yesso et al., Reactor Coolant System and Reactor Coolant Bleed Tank Sample Analysis, GEND-015, 1982.

[15] K. Vinjamuri et al., Nondestructive Techniques for Assaying Fuel Debris in Piping at Three Mile Island Unit 2, GEND-018, 1981.

[16] M.B. Murphy and R.E. Heintzleman, Examination Results on TMI-2 LPM Charge Converters YM-AMP-7023 and YM-AMP-7025, GEND-020, 1982.

[17] B.L. Rich et al., Interim Status Report of the TMI Personnel Dosimetry Project, GEND-004, 1981.

[18] R.W. Garner et al., An Assessment of the TMI-2 Axial Power-Shaping-Rod Dynamic Test Results, GEND-INF-038, 1983.

[19] P.R. Bengel et al., TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[20] EG&G Inc., TMI Unit 2 Technical Information & Examination Program Update, vol. 3, no. 2, 1983.

[21] R. Mason et al., Gross Decontamination Experiment Report, GEND-034, 1983.

[22] EG&G Inc., TMI Unit 2 Technical Information & Examination Program Update, vol. 4, no. 2, 1984.

[23] l.S. Beller and H.L. Brown, Design and Operation of the Core Topography Data Acquisition System for TMI-2, GEND-INF-012, 1984.

[24] D.W. Croucher, Three Mile Island Unit-2 Core Status Summary: A Basis for Tool Development for Reactor Disassembly and Defueling, GEND-007, 1981.

[25] The Potential Effects of Post-Accident Corrosion on the Evaluation of the TMI-2 Core and Reactor Internals, GEND-INF-014, 1982.

[26] G.A. Toeness, Canister-Design Considerations for Packaging of TMI-2 Damaged Fuel and Debris, GEND-011, 1981.

[27] P. Goris and D.D. Scott, Accountability Study for TMI-2 Fuel, GEND-016, 1981.

[28] Quick Look Inspection: Report on the Insertion of a Camera into the TMI-2 Reactor Vessel through a Leadscrew Opening, Vol. 1, GEND-030, 1983.

[29] M.W. Ales et al., Equipment for Removal of the TMI-2 Plenum Assembly, GEND-INF-051, 1984.

[30] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[31] R.L. Clark et al., TMI-2 Leadscrew Debris Pyrophoricity Study, GEND-INF-044, 1984.

[32] TMI-2 Defueling Tools Engineering Report, GEND-INF-073, 1986.

[33] K. Vinjamuri et al., Examination of H8 and B8 Leadscrews from Three Mile Island Unit 2 (TMI-2), GEND-INF-052, 1985.

[34] D.W. Akers et al., TMI-2 Core Debris Grab Samples -Examination and Analysis, part 1, GEND-INF-075, 1986.

[35] V.F. Baston et al., TMI-2 Pyrophoricity Studies, GEND-043, 1984.

[36] D.W. Akers et al., TMI-2 Core Debris-Cesium Release Settling Test, vol. 3, GEND-INF-060, 1984.

[37] M.P. Failey et al., Examination of the Leadscrew Support Tube from Three Mile Island Reactror Unit 2, GEND-INF-067, 1986.

[38] A.L. Ayers, Jr., TMI Abnormal Waste Disposal Option Study, EGG-TMI-6271, 1983.