「デブリ取り出し工法の変遷」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| 15行目: | 15行目: | ||

、、、 | 、、、 | ||

'''参考:[[Quick Look計画の概要|Quick Look調査]]''' | <span style="color:blue"><big>'''参考:[[Quick Look計画の概要|Quick Look調査]]'''</big></span> | ||

'''参考:[[圧力容器ヘッド取り外し計画の概要|圧力容器ヘッド取り外し]]''' | <span style="color:blue"><big>'''参考:[[圧力容器ヘッド取り外し計画の概要|圧力容器ヘッド取り外し]]'''</big></span> | ||

'''参考:[[デブリの自然発火性確認試験]]''' | <span style="color:blue">'''参考:[[デブリの自然発火性確認試験]]'''</big></span> | ||

== 上部プレナム撤去 == | == 上部プレナム撤去 == | ||

2025年1月27日 (月) 17:32時点における版

ここでは、TMI-2においてどのように取り出し方法が定められたのかを、1983年~1986年の年次レポートの記述に基づいて整理した[1-4]。内部調査の結果や、圧力容器ヘッドと上部プレナム構造物の撤去およびそのための環境整備を進めることで、デブリ取り出し工法が具体化されていった経緯を読み取ることができる。

圧力容器ヘッド取り外し

1983年の進捗

- Quick Look調査[5]、Underhead Characterization[6]などにより、圧力容器ヘッドはDirty-Lift工法で取り外せると判断された[6]。

- 当初懸念された付着デブリの自然発火性については、実デブリを用いた自然発火性確認試験が行われ、自然発火の可能性は極めて低いと結論された[7]。

- ヘッド取り外しの障害となるリードスクリューについては、完全撤去ではなく、スパイダーとの接続を外して支持構造物内の中間保持位置で固定する工法が採用された[6]。(#中間位置で保持する方が、全引き抜き撤去に比べ、作業時間、被ばく線量、作業コストが小さくて済むと評価された。)

- ヘッド貯蔵スタンドに砂遮蔽体が取り付けられた[6]。

- ヘッド周辺については、既設の遮蔽体が撤去され、支持構造物とCanal浅瀬が除染された。Canal浅瀬とヘッドのインターフェースとして、CSP(Canal Seal Plate)が取り付けられた[6]。

- ヘッド吊り上げツールの検査、ヘッド固定鋲(Studs)のクリーニングと緩め作業が行われた[6]。

1984年の進捗

、、、

参考:Quick Look調査

参考:圧力容器ヘッド取り外し

上部プレナム撤去

1983年の進捗

プレナム構造物の撤去工程の検討は、5個のワークに分類され実施された。(a)撤去手法とツール、(b)撤去作業、(c)臨界安全と作業安全の評価、(d)プレナム撤去後の燃料デブリ取り出し・移送方法の改良、(e)使用済み燃料プールの再稼働。

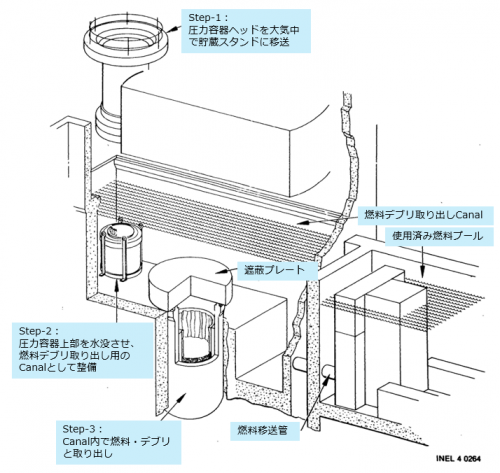

図1に、1983年時点でのヘッドとプレナム取り外しの概念図を示す。この時点では、ヘッドをDirty-Lift工法で取り外した後、建屋上部の燃料移送Canal全域を水没させ、水中で上部プレナム構造物を取り外し、Canalの端の貯蔵スタンド上にソフトバリアで包んで保管するという工法が主に検討されていた。上部プレナム構造物撤去後に圧力容器上部にリークタイトのカバーを設置し、圧力容器内と上部プレナム構造物のソフトバリア内の冷却水と、Canalと使用済み燃料貯蔵プールの冷却水を分離して、それぞれ水処理するという構想であった[1]。

プレナム撤去手法とツールについて

- 一体構造物として撤去することに決定。3段階で撤去という方針を決定。第1段階:プレナムをジャッキアップして圧力容器から分離、第2段階:プレナムをポーラークレーンで吊り上げCanal端に移動、第3段階:Canal端にある貯蔵スタンド上に、ソフトバリアでくるんで貯蔵(図1参照)[1]。

- プレナム内部調査ツール、ジャッキツール、移送と貯蔵ツール、クリーニングツールの設計進捗。

- プレナム内部調査ツールは、プレナムリフトの障害になる可能性のある個所が観察できるように設計。デブリ付着量も観察できるように設計。

- ジャッキツールの要件整理、基本設計終了(4基の60トン油圧ジャッキ)[8]。

- 移送・貯蔵ツールとしては、吊り上げ具、プレナム貯蔵リング、TCBなどを設計[8]。

- TCB(Transfer Containment Barrier)は、プレナム移動時のコンテナとして設計(#結局、使用されなかった)[8]。

- デブリ除去ツールとしては、上部格子からぶら下がっている燃料集合体上部を、プレナム撤去前に落とすためのスライドハンマーと高圧フラッシング装置を設計(#Quick Look前は、燃料集合体が多く残留し、上部でプレナムや上部格子と融着している可能性が考えられたため、上部格子の溶接部を剪断するツールと油圧式のデブリ吊り上げ設備が検討されていた。しかし、Quick Lookにより、上部空洞があり、ぶら下がりデブリ量が、当初の想定より少なかったため、ハンマーでたたき落とす方式に変更された。プレナムをジャッキアップした後には、高圧水で落とす作業も行われた)[1]。

- プレナム撤去作業のモックアップ試験の要件を整理[8]。

プレナム撤去作業について

EG&G社が、プレナム調査とプレナム撤去作業に参加することが合意された。

臨界評価・作業安全評価について

プレナム部に付着した燃料集合体上部の崩落事象が解析され、冷却水中のホウ素濃度を3500ppm以上に維持すれば、臨界までの十分なマージンが維持されると評価された[1]。

燃料デブリの取り出し・移送方法について

既設の燃料移送メカニズムについて、チェーンドライブで駆動する水中モーターは信頼性が低いので、単純なウィンチケーブルで駆動するシステムに交換するように技術レビューが行われた。

燃料貯蔵プール再稼働

1983年内にDOE予算で完了した。

1984年の進捗

参考:プレナム取り外し

燃料・デブリ取り出し方法

1983年の進捗

冷却水クリーンアップ系について

ここから、、、

選定された燃料・デブリ取り出し方法

1985年初旬に、燃料・デブリ取り出し方法がほぼ定まった[3,9]。ここでは、その概要をまとめる。

デブリ取り出しでは、いろいろな方法、ツールを検討。検討結果はFig.16,17。2段階。 第一段階。初期取り出し。ルースデブリとベッドの上に落ちている部材を取り出し。 第二段階。バルク取り出し。溶融凝固層、周辺燃料。切り株燃料など。

第一段階では、真空吸引方式。長尺ツールでの瓦礫デブリ取り出し後に。 第二段階では、長尺ツールの遠隔で。

基本方針はドライ。フランジ上1.5mを水没させて。真空吸引か、機械的にデブリを収納缶に入れる。Canal奥に収納缶を移送。既設の燃料輸送システムを利用。

SWPには、ROSA(Remote-Operated Service Arm)を吊り下げ。手動ツールも使う。ビデオコントロールは遮蔽された制御スペース。ROSAは、建屋内、建屋外の両方で制御、モニタリングは指揮所で。

作業場所(プラットフォーム上)の線量低減は、冷却水からの線量と、Canalや建屋の壁からの線量。燃料取り出し方法、基本コンセプトは: (1) 燃料取り扱いは、単純で既設の方法で開始する。そこから、必要に応じて少しずつ複雑で改良された方法に向かう。 (2) 水位は、長尺ツールを直接カメラで監視しながら使用できるように、できるだけ低くする。 (3) 遮蔽された収納缶を使用するために、燃料取り扱いは、圧力容器内で行う。したがって、高線量水(圧力容器内、RCS系)と低線量水(貯蔵プール)がコンタミしないようにする。汚染水の処理量をできるだけ減らす。 (4) ツールや設備はできるだけ単純な構造、仕組みにする。燃料取り出しと移送方法に自由度を有する。 (5) 作業環境と外部への線量は許容範囲内でかつできるだけ抑制する。

さらに、圧力容器周辺のCanalはドライにしておく、アクセス性、作業性。緊急時には注水する。 原子炉建屋内の収納缶の貯蔵本数をできるだけ減らすCanal水中にプレナム構造物を貯蔵できる。

また、燃料デブリ取り出しをできるだけ早期に開始することが重要。予算措置の上でも。 初期段階のデブリ取り出しで、将来の改良方法について検討することはあるが、それが、初期段階でのデブリ取り出しスケジュールに影響することがないようにする。現時点で最適化されたツールや手法を越えた要求仕様が出てくる可能性があるため。 燃料取り出し方法の要求事項は: (1) 燃料取り出し過程において常に最優先は、ALARAと臨界安全、放射性廃棄物の最小化。 (2) 圧力容器内デブリ取り出しのゴールは、アクセス可能な圧力容器内の炉心物質を燃料取り扱い建屋内の貯蔵プールに移送すること。 (3) 燃料デブリ輸送の形態は、遮蔽付き収納缶に限ること。 (4) 燃料デブリ取り出しに使用するツールの数を減らすため、できるだけ多目的に使用できるツールを開発し用いること。 (5) 炉心支持構造物(CSA: Core Support Assembly)に損傷を与える作業は禁止されること。(図面追加) (6) 圧力容器内の計測器ラインを取りはずすための準備が行われること。

4.3.1 冷却水処理系 事故により、通常の冷却水系は使用不可。また、デブリ取り出し作業により、冷却水中の溶融性、コロイド、微粒子のFPや燃料物質、炉心物質が増加。

DWCS、圧力容器内およびCanalの冷却水処理系。プレナム取り外し作業中には、Canalの冷却し処理にのみ使用された。Canalの水をフレキシブルホースで取水し、ろ過器(スキマー)を通過。プレナム取り外し後は、Canalと使用済み燃料プールの冷却水処理系として使用可能。

プレナム構造物撤去後は、この系統で、圧力容器内冷却水の処理もできる。ノズルをIIFカバーに取り付け、フレキシブルホース取り付け。この系統は浸水型ポンプ(Canal内のラックにとりつけ)で排水。8個のフィルター型収納缶が3リットル/秒でフィルタリングできる。焼結金属フィルター。0.5μmサイズまでのデブリ粒子を除去可能(フィルター型収納缶)。

ろ過後の冷却水は、大部分は圧力容器内orCanalに戻す。戻さない分は、可溶性FP処理系に送られる。イオン交換系。このラインには、追加フィルター(通常のカートリッジタイプ)を設置し、フィルター型収納缶が破損しても、粒子状デブリがイオン交換系に行かないようにする。

4.3.2 プラットフォーム 回転型の遮蔽付き作業プラットフォーム(fig.18) IIFの上に、IIFとは別の支持構造物でとりつけ。2つの役割 1, 燃料デブリ取り出しツールの支持構造。収納缶を遮蔽付き移送缶に格納するインターフェース。 2, 取り出し作業の足場。

SWPの遮蔽構造(fig.19)。モジュラー型のデブリ取り出しツールを、プラグでとめて、支持できるように。また、プラットフォームの半径全体に広がる足場を提供し、オペレーターが長尺ツールを使って容器内にアクセスできるように。足場全体を遮蔽することで、作業員が、プラットフォーム全体の上で作業できるように。

プラットフォームの駆動機構は、スプロケット(大きな歯車)をチェーンドライブモーターでまわす。ケーブルドライブに変更する可能性も検討中。回転機構はデブリ取り出しに非常に重要だが、一方でケーブル類の扱いを工夫する必要。ケーブル、配管類の本数をできるだけ減らすように設計。結果、手動で取り外せるバルブを使うことに。

SWPは鉄骨製(fig.20)。

4.3.3 真空吸引系 粒子状、粉末状デブリの回収には、真空吸引系が必要(fig.21)。吸引ホースが圧力容器内のどこにでもアクセスできるように。さらに、炉心部のデブリ取り出し後に、下部プレナムに堆積するであろう粒子状や粉末状デブリの処理にも使用する。

モジュラー形式(いくつかの仕組みの一体物、Fig,21)で、SWPのプラグで支持される。 故障した時には、モジュラー全体を取り外して交換する。モーターだけの交換、様々な長さのホースだけの交換、も可能。ノックアウト型収納缶の後ろでのバックフラッシュ処理も可能(軽微なつまり対策として)。ノックアウト収納缶まわりは、クイックコネクション。ノズルも含めて、SWPからの長尺ツールで取り外し可能。

4.3.4 デブリ取り出しツール 手動ツール。Hoistで吊り降ろし、先端でいろいろな作業ができるように。(fig.22-25) 最初に提示された機能リストは、単一棒のシャーリング、固着部分離のくさび、3点支持グリップ、4点支持グリップ、グラップ(つかんでゆする)、万力、ボルトカッター、ひっかけツール。 このリストは設計の進歩と、内部調査で得られた情報により、修正。特に、初期の取り出しでは、軽いツールを使うことを重視(デブリベッド表面のいろいろな堆積物をつまんで収納缶に入れることを想定)。収納缶入口のクリアランスがぎりぎりだったが、崩落している上部端栓などを収納缶の底におとしこむツールが必要。 各種ツールの機能確認試験(この段階で進展中)。例、破損燃料棒のシャーリング試験(劣化ウランペレットをZry燃料棒入れて試験)。多くのツールはホットラボで使用されていたものを改良。

作業員は、ツールの先端を十分に目視することはできない。ライトとビデオシステムが導入予定。濁った水でも透過できる仕組みも検討中。

4.3.5 収納缶(収納缶の図を挿入) 3タイプ。外径は同じにする。35cm径、380cm長。 収納缶の設計上の耐用年数は少なくとも30年、ベント機能、脱水機能、リークタイト。 燃料用の収納缶では、上部蓋は取り外し可能に。大きなデブリを入れるため。 内側のシュラウドサイズは可変で内容積を変えられるようにし、周辺に中性子吸収剤を挿入できるように。上部蓋にはクイックコネクションをつけ、脱水処理に対応。圧力開放バルブもとりつけ。

ノックアウト収納缶は、デブリの真空吸引系に配置。ノックアウト収納缶内で、冷却水速度を低下させ、粒子状デブリを沈降させる。B4C粉末を装荷したロッドを内部に配置し、臨界対策。パイプコネクションを上部に。

フィルター収納缶は、SS粉の焼結フィルターとりつけ。許容流速6リットル/秒でフィルタリング可能。<0.2μmの粒子は、排水側に。中性子吸収剤を装荷。コネクションは上部に。

3タイプの共通設計、外側缶は圧力容器(リークタイト)、中性子吸収剤を取り付けられる強度、水素の再結合触媒が、収納缶の上下にとりつけられるように。

4.3.6 運転 Canalの浅瀬はドライのままで取り出し実施。Deep endは水没させ、境目にDamを設置。Deep endの水位が収納缶取り扱いに十分なレベルになるように。 炉心物質は、真空吸引、長尺ツールで、圧力容器内で収納缶に挿入。ツールはSWPから吊り下げ。 デブリ装荷後に収納缶をつりあげ、プラットフォームの上で、ブリッジからつりさげた遮蔽キャスクに挿入。キャスクを水平移動させ、damをこえてCanal深部に。 Canal側の収納缶移動システムを使って、キャスク内の収納缶をCanal内に吊り降ろし。 Canal内には、貯蔵プールに移送するまでの期間最低限必要な収納缶本数のみを貯蔵。 6本の収納缶を装荷できる回転式のカルーセルをとりつけ。6本が満杯になるまでデブリ取り出し継続できる。6本が満杯になった後で、遮蔽キャスクにつりあげ(キャスク内のhoistを使用)。1本ずつ移動。キャスクの遮蔽体は可動式で、収納缶を吊り上げる際には、SWP位置まで下がって作業員を防護。 カルーセルは、デブリ取り出しの進捗に伴って、圧力容器の下に下がる構造。収納缶の位置が下がることで、より長いデブリも収納可能になる(上部スペースが広くなる)。

4.4 移送、貯蔵、構外輸送 4.4.1 デブリ移送系 オリジナルは2系統(燃料集合体移送用)、しかし、デブリ移送キャスクはもっと大きくて重い。 収納缶重量は最大1.27トン。 移送機器は除染され、リワークのために製造業者にいったん搬出された。 アップエンダーは、さまざまな軸方向荷重条件に対応できる、より重いキャニスターを処理できるかどうかを判断するために評価された。新しい設計が必要。 収納缶の重量とウィンチの信頼性の課題、ウィンチ設計の更新が必要。ぺブルスプリングスプラントから、最新式の装置を購入。(a)新型の吊り上げ油圧系、制御系、(b)新型の移送ウィンチ、モーター 移送容器については、TMI-2の備品を除染して、製造業者で改良して利用することに

4.4.2 貯蔵ラック デブリ取り出しチームは、デブリ取り出し作業に対し、輸送作業が影響を与えないように希望した。 そこで、250体の収納缶が根了取り扱い建屋のプール内に、11体が原子炉建屋のCanal endに貯蔵できるようにした。Canal内のラックは、フィルタータイプ収納缶を配置し(DWCS系の手前に)、収納缶移送のバッファーになるように設計。 45cmピッチ。中性子毒物を高濃度でとりつけなくても、250本の収納缶を配置できる距離。 燃料プール用のラックは、開放格子型のモジュラータイプ。9x7格子モジュール4基。自立型で、プール側の設計変更不要。8個のDWCS系のフィルター収納缶と燃料とノックアウト収納缶に対応。

火災発生時の、収納缶内でのデブリ自然発火性、水素発生、水蒸気発生にかかわる安全対策として、 (参考文献:Appel, Henrie) (1)水素再結合触媒を全収納缶内に装荷 (2)デブリを脱水すること (3)収納缶ごとのデブリと付着水の最大重量とカバーガスの最小容積が、デブリ収納前後で測定されること。 (4)Arか可能なら窒素で封入されること (5)移送前に、収納缶重量を測定すること (6)長期貯蔵の際には、ベントができるように (7)燃料デブリ取り出し中にも、自然発火性確認試験を実施すること (8)構外輸送キャスクは、仮想的な火事が発生した条件でも、内部の温度が120℃以下になるように

4.4.3 構外輸送キャスク キャスクは、規定10-CFR-71.63により、Pu輸送可能な容器であること キャスクと内側容器は、規定ANSI-N-14.5により、リークタイトであること(リーク速度<10(-7)atm-cc/s) 乾式で移動できること(水没させずに) NRCライセンスは、さらに、疲労、応力(製造時、輸送時の振動、仮想的な事故時の落下)、設計仕様(2重容器、リークタイト)[参考文献]

並行して、キャスク落下試験(1/4モデル)で、破損解析モデルを検証

INELに鉄道輸送。トラック輸送より、安価で、取り扱い時の自由度が高い。 装荷にはキャスク1体当たり4日かかる。その後、50日くらい放置される。250体の収納缶輸送に33か月かかる。

参考文献

[1] D.E. Scardena, TMI-2 Technical Information and Examination Program 1983 Annual Report, GEND-039, 1984.

[2] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985.

[3] G.R. Brown, U.S. DOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986.

[4] EG&G Idaho Inc., U.S. DOE Three Mile Island Research and Development Program 1986 Annual Report, GEND-060, 1987.

[5] Bechtel Northern Corporation, Quick Look Inspection: Report on the Insertion of a Camera into the TMI-2 Reactor Vessel thrpugh a Leadscrew Opening, vol. 1, GEND-030, 1983

[6] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[7] V.F. Baston, W.E. Austin, K.J. Hoffstetter, D.E. Owen, TMI-2 Pyrophoricity Studies, GEND-043, 1984.

[8] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[9] H.M. Burton, R.L. Freemerman, Reactor Disassembly Activities at Three Mile Island Unit Two, Progress in Nucl. Energy, 17 (1986) 141-174.