「上部ルースデブリの詳細分析データ」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| 731行目: | 731行目: | ||

[[ファイル:ルースデブリ 24.png|左|サムネイル|500x500ピクセル|'''図8(b)(c) Location-CとLocation-Eの拡大断面金相''']] | [[ファイル:ルースデブリ 24.png|左|サムネイル|500x500ピクセル|'''図8(b)(c) Location-CとLocation-Eの拡大断面金相''']] | ||

2024年7月3日 (水) 15:53時点における版

ここでは、参考文献[1]に基づき、上部ルースデブリの微細構造の分析データをまとめる。

上部ルースデブリのサンプリング

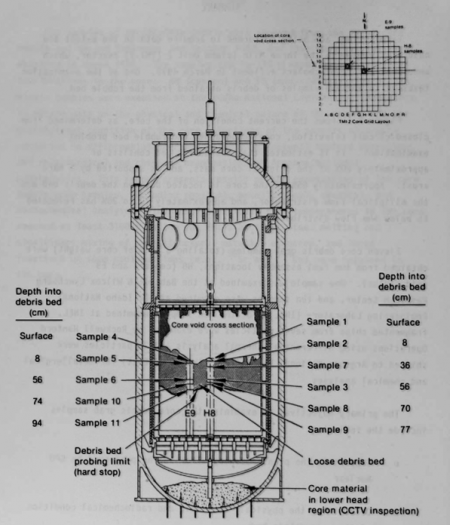

図1に、サンプリング位置を示す。ドリルタイプサンプラーを用い、炉心中央の燃料集合体部位H8と、中間領域の燃料集合体部位E9、から、深さ方向に、計11か所からサンプリングが行われた。サンプル重量は、それぞれ約17~170gであった。分析では、まず、外観観察、粒度分布、かさ密度、線量、がサンプルごとに測定された。次に、溶融凝固の痕跡を有する29個のデブリ粒子を選定し、微細構造分析(SEM/EDX, 金相, オージェ分光分析)が行われた。オージェ分光分析(SAS)では、標準試料を用いて、定量性向上+酸素濃度分析が行われた。これらの分析結果に基づき、上部ルースデブリ粒子は、5群(Type)に類型化された。

Type-I 破砕されたペレット

Type-II 酸化・破砕された燃料被覆管

Type-III 燃料棒の溶融凝固物: (U,Zr)O2

Type-IV 金属材料の溶融凝固物

Type-V 燃料棒成分と構造材成分の酸化物の混合物

さらに、サンプルの一部が、酸溶解され化学分析/放射線分析が行われた。また、自然発火性、脱水性等に対して、実デブリ粒子を用いた検証試験が行われた。

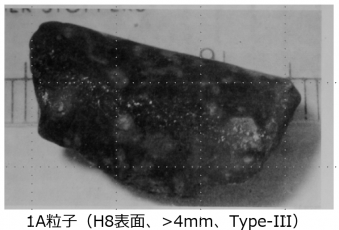

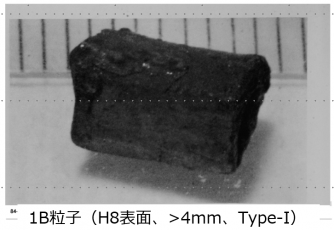

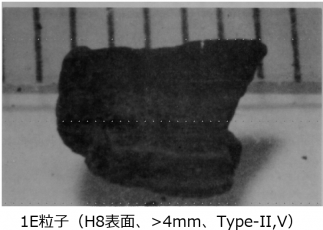

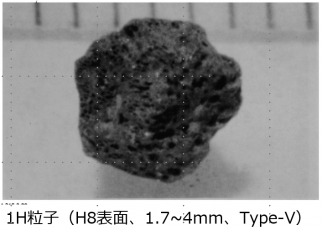

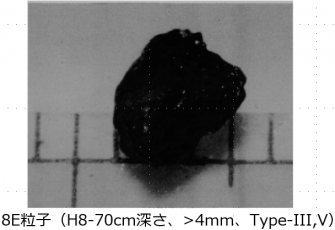

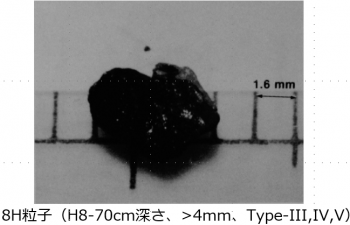

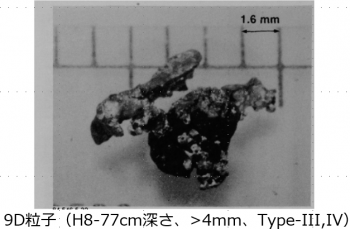

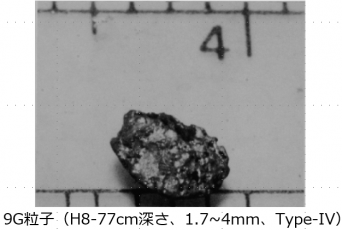

図2に、詳細分析に供された29個の粒子の外観写真を、サンプル採集場所、粒子のサイズ、Type-I~Vの分類とあわせて示す。なお、3L,3M粒子については、元の文献に外観写真が掲載されていない。粒子タイプについては、多くの粒子が5つのTypeの混合・凝集物となっていた。

.

-

図2(a) 1A粒子の外観

-

図2(b) 1B粒子の外観

-

図2(c) 1E粒子の外観

-

図2(d) 1H粒子の外観

-

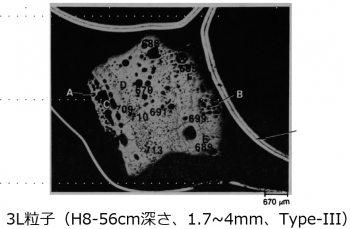

図2(f) 3L粒子の研磨断面

-

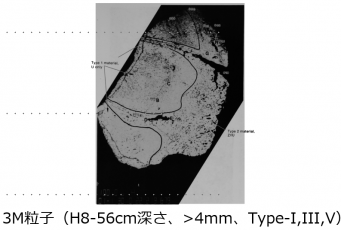

図2(e) 3M粒子の研磨断面

-

図2(g) 4A粒子の外観

-

図2(h) 4B粒子の外観

-

図2(i) 4D粒子の外観

-

図2(j) 5E粒子の外観

-

図2(k) 6B粒子の外観

-

図2(l) 6C粒子の外観

-

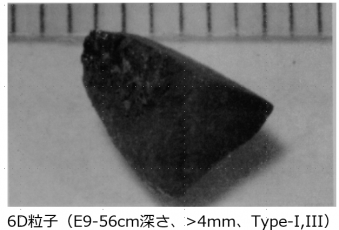

図2(m) 6D粒子の外観

-

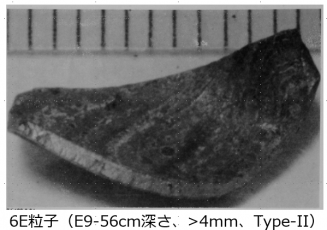

図2(n) 6E粒子の外観

-

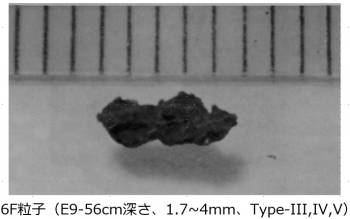

図2(o) 6F粒子の外観

-

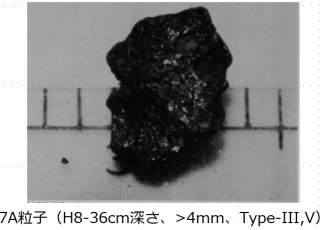

図2(p) 7A粒子の外観

-

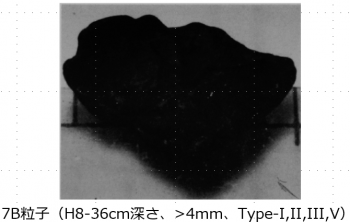

図2(q) 7B粒子の外観

-

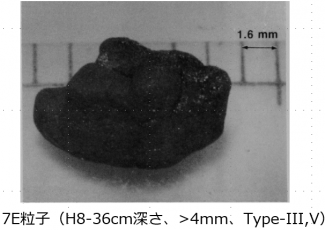

図2(r) 7E粒子の外観

-

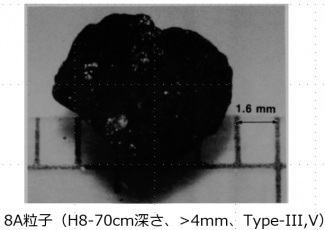

図2(s) 8A粒子の外観

-

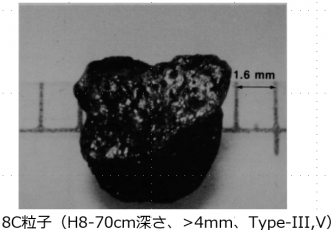

図2(t) 8c粒子の外観

-

図2(u) 8E粒子の外観

-

図2(v) 8H粒子の外観

-

図2(w) 9D粒子の外観

-

図2(x) 9G粒子の外観

.

上部ルースデブリ粒子の微細組織の分析結果

TMI-2事故炉から回収されたデブリサンプルの微細組織の分析方法としては、外観写真、金相写真、SEM/EDX分析、オージェ分光分析、が主に用いられた。いずれも一般的な微細組織の分析手法であるが、燃料デブリ分析の観点では、以下が特筆される。

#金相写真(Metallograph)は、研磨後(as-polished)、エッチング後(after atching)などの条件で撮影されている。エッチングすることで、結晶粒界などが選択的に消失するため、結晶粒のサイズや分布などの微細構造がより明らかに示される。一方で、金属系の析出物や、高次の酸化物などは、エッチングにより消失する。したがって、研磨後とエッチング後の金相組織を比較することが重要である。また、故意に強くエッチングすることで(オーバーエッチング)、酸溶融しにくい部分だけが取り残され、デブリ粒子中の元素分布が観察しやすくなる場合がある。TMI-2の燃料デブリサンプル分析では、UO2と(U,Zr)O2の混合状態を、オーバーエッチングによって分析している。酸溶融しにくい(U,Zr)O2は、オーバーエッチングでも残留しやすいのに対し、UO2領域は選択的に消失する。

#SEM(Scaning Electron Microscope)分析では、試料の研磨断面に対する、BSI(Back-Scattered Electron Image)が多く用いられている。BSIでは、重元素の存在部位が相対的に明るく示されるため、デブリ粒子内部でUが濃化している部位を把握するのに便利である。また、同じ元素であっても酸化物相と金属相では(例:ZrとZrO2)、あるいは、同じ二酸化物であってもUO2と(U,Zr)O2では、BSIでの明度が異なって見えるため、酸化進展の状態などを把握するのにも有用である。

#EDX(Energy Dispersed X-ray Spectroscopy)分析では、試料表面近傍に存在する元素から放出される特性X線を検出することで、試料中のそれぞれの元素の存在部位をマッピングして同定したり、検出された元素ごとの特性X線の強度を比較して半定量的な濃度分析を行うことができる。一般的に、酸素、炭素などの軽元素の検出感度、分析精度は高くない。TMI-2サンプルの分析では、それぞれの元素がサンプル内に検出されたかどうかの調査、および、試料内での元素どうしの混合性がよい場合には、金属成分(酸化物ではカチオン成分)の重量濃度の評価(酸素や炭素の存在を無視し、U,Zr,Feなどの濃度を重量比で評価)、に利用されている。

#オージェ分光分析では、酸素検出感度がよく、空間分解能が高いという特徴が利用されている。燃料デブリの分析では、UやZrの酸化度が重要な測定項目の一つになるが、SEM/EDXでは酸素の分析精度が低く、定量評価を行うことが困難である。オージェ分光分析では、モル濃度(誤差2~3at%)で酸素を定量できるため、TMI-2燃料デブリの分析でしばしば用いられている。燃料デブリ粒子内部の酸化物中での酸素欠損状態や、逆に、表面近傍での高次酸化物の形成などが同定されている。

1A粒子(炉心中央H8、表面から採集)

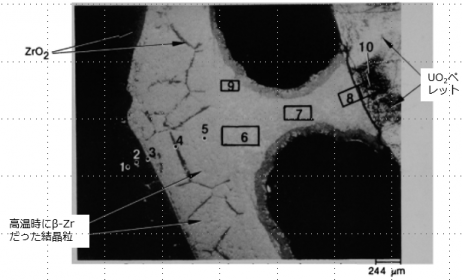

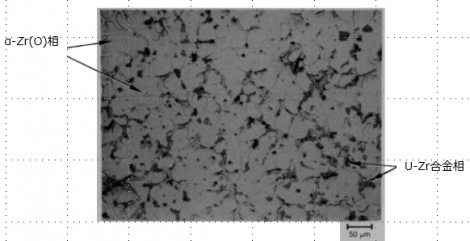

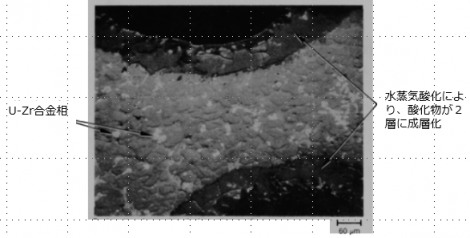

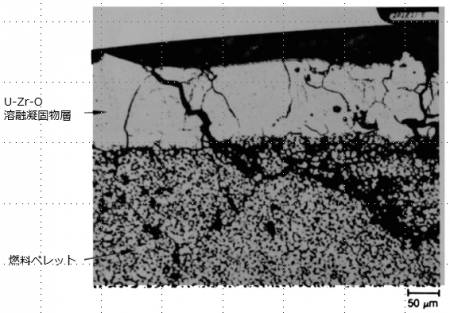

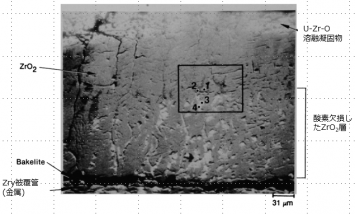

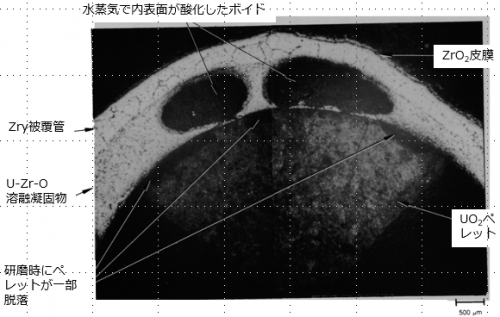

図3(a)に、1A粒子の断面金相写真を示す。前述の図2(a)に粒子の外観写真を示す。写真上部にZry被覆管の一部が、下部に燃料ペレットの残差が確認できる。両者の間には、U-Zr-Oメルトの凝固層が存在しており、さらに、その内部に断面が楕円形形状のボイド2個が形成されていた。また、Zry被覆管の外表面には酸化皮膜が形成されていた。図3(b)に、ボイド周辺を拡大したBSIを示す。Zry被覆管の外周に軽元素が付着していること、Zry被覆管とUO2ペレットとの間の物質は、Zryより明るく示され、Uが多く含有していること、ボイド周辺には、暗く見える層が存在し、おそらく選択的に酸化したZrが濃化していること、などがわかる。EDX点分析により、Zry外表面の付着物はSiとCaをわずかに含むFeが主成分であることが示された。また、図3(b)の領域6の面分析により、U-Zr-Oメルト領域はZrリッチで、Zrを約87wt%、Uを約11wt%含むこと、約2wt%のNiと微量のCr,Feが含有されていることが示された。図3(c)(d)に、図3(b)の領域7周辺の拡大金相と拡大BSIをそれぞれ示す。金相からは、2種類の合金相が析出していることがわかる。コントラストを変えて撮影したBSIでは、Uリッチの明相(U,Zr合金相と推定)とα-Zr(O)相が、凝固時に析出していること、ボイド周辺でZr酸化物が濃化していることが確認できる。さらに、ボイド周辺の酸化物層は2相に成層化しており、ボイドに近い部分では主にZrO2から、中間層は主に(U,Zr)O2からなっていた。わずかにSnが検出された。また、残留していたUO2ペレット内には、わずかにFe-Zrからなる金属相が侵入していた。ペレット内の結晶粒サイズは10ミクロン程度であり、ほとんど結晶成長は見られなかった。さらに、Zry被覆管の歪み程度とペレットと被覆管のギャップ幅が約1mmほどに拡大していたことから、Zry被覆管は事故時の内圧上昇によりバルーニングしていたと推定された。U-Zr-Oメルトと燃料ペレットおよびZry内面はよく濡れていたが、ほとんど相互作用は見られなかった。

これらのことから、この粒子では、約973-1073Kで発生するZry被覆管のバルーニングで拡大した燃料ペレットとZry被覆管のギャップに、燃料棒の上部で溶融したU-Zr-Oメルト(#燃料/被覆管界面で形成されるため、形成時は亜酸化状態、参考7:燃料棒の溶融・破損メカニズム)が溶落して堆積・凝固したと推定された。メルトがさらに下方に溶落して形成されたボイド中に水蒸気が侵入して、U-Zr-Oメルト中のZrを選択的に酸化することで、ボイド周辺のZr濃化層が成層化して形成されたと推定された。U-Zr-Oメルトは凝固時に相分離するが、亜酸化状態のメルトは、α-Zr(O)、U-Zr合金、Ni-Fe-Cr(-Zr)合金に相分離したと推定された。これは、U-Zr-Fe-O系の平衡状態図からの推定と整合していた。相分離が観察されたことから、1A粒子は徐冷されたと推定された。

さらに、残留していたZry被覆管の外周部の酸化皮膜の膜厚が限定されていること、U-Zr-Oメルトとペレットとの相互作用がほとんど見られないこと、β-Zrが形成されていること、などから、1A粒子のピーク温度は、1400-1500Kと推定された。粒子表面にFeが付着していることで、粒子が赤褐色に見えていた。U-Zr-Oメルト相中にわずかにSS成分が混入されていたことから、事故初期に形成されると考えられる燃料集合体部材相互の共晶溶融反応(例:Zry/インコネル)が、燃料溶融のトリガーになっていた可能性が示唆された。1A粒子は、Type-I,II,III,Vの凝集・混合物と考えられる。

.

-

図3(b) ボイド周辺の拡大BSI

-

図3(c) U-Zr-O溶融凝固物の拡大金相

-

図3(d) U-Zr-O溶融凝固物の拡大BSI

1B粒子(炉心中央H8、表面から採集)

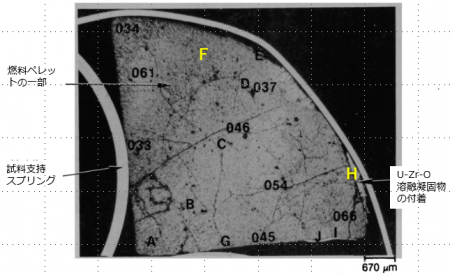

図4(a)に、1B粒子の断面金相写真を示す。前述の図2(b)に粒子の外観写真を示す。燃料ペレットのおよそ1/4断面が確認できる。また一部(図中のLocation-H)に溶融凝固物が付着していることがわかる。ペレット内部(Location-F)と、付着物がある領域(Location-H)の拡大金相写真を、図4(b)(c)にそれぞれ示す。ペレット内部では、結晶粒のサイズが最大でも12ミクロンで、ほとんど結晶成長していないことが確認された。一方、付着物はペレットに比べて稠密であり、わずかにペレットの結晶粒界面に侵入していた。EDX分析により、付着物はU-Zr-Oの溶融凝固相と評価された。また、付着物相内に濃度勾配があり、ペレット側に近づくにつれて、U濃度が増加した。

これらのことから、1B粒子は、Zry被覆管が破損して、破砕した燃料ペレットが放出されたものと推定された。結晶粒がほとんど成長していないこと、および、U-Zr-Oメルトが付着していたことから、ピーク温度は<2200Kと推定された。さらに、U-Zr-O相が相分離していないことから、1B粒子は急冷したと推定された。1B粒子は、Type-I,IIIの凝集・混合物と考えられる。

-

図4(a) 1B粒子の断面金相(研磨後)

-

図4(b) Location-Fの拡大金相

-

図4(c) Location-Hの拡大金相

1E粒子(炉心中央H8、表面から採集)

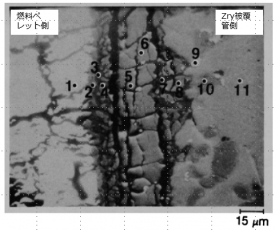

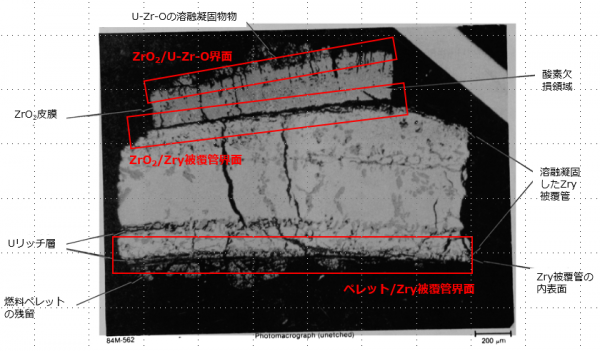

図5(a)に、1E粒子の断面金相写真を示す。前述の図2(c)に粒子の外観写真を示す。粒子の中央には、溶融凝固したZry被覆管が存在し、図中で下の方には、燃料ペレットがわずかに残留していた。両者の界面には、反応層が形成されており、その内部には、還元されたU金属がわずかに存在していた。図中上の方には、ZrO2酸化皮膜層が見られ、さらにその外表面には(U,Zr)O2の溶融凝固層が付着していた。これらのことから、1E粒子は、破損したZry被覆管が主成分であり、その内表面に燃料ペレットが、外表面には、上方から溶落してきた二酸化物デブリが付着して形成されたと考えられた。図5(b)に、燃料ペレットとZry被覆管の界面の拡大BSIを示す。燃料/被覆管界面では、事故時に成分が相互拡散し、複雑な拡散経路を構成することが知られているが[参考7:燃料棒の溶融・破損メカニズム)、1E粒子で形成された拡散経路が確認できる。Point-1~11について、EDX点分析が行われており、Uが界面を通じてZry側に拡散し、様々な反応層が形成されたことがわかる(U-Zr合金相、(Zr,U)O2相、α-Zr(O)相)。さらに、特筆すべきこととして、界面層の一部(おそらく金属相中)にFe,Crが検出された(Point-7)。ペレット内の結晶粒は平均30ミクロン程度に成長していた。Zry被覆管のバルク部分は、酸素固溶したα相(α-Zr(O))とβ相(β'-Zr)から形成されており、いずれも溶融凝固した痕跡が見られた。

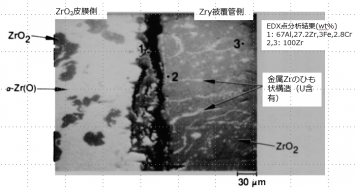

図5(c)には、Zry被覆管とZrO2皮膜の界面の拡大BSIを示す。Zry被覆管側は、主にα-Zr(O)とZrO2に相分離していた。他方、ZrO2皮膜側では、バルクはZrO2相だったが、成分拡散の痕跡を示す、ひも状の構造が観測された。この構造はZr金属を主成分とし、わずかにUを含有していた。これは、外周部に付着した(U,Zr)O2溶融凝固物から、ZrO2皮膜内部を還元されたUが拡散してきたことを示唆している。また、Zry/ZrO2界面には、Al,Fe,Crを多く含む層が存在していた。Alは、可燃性毒物棒(Al2O3-B4C)由来と推定された。図5(d)には、(U,Zr)O2とZrO2の界面の拡大BSIを示す。(U,Zr)O2領域では、比較的均質にUとZrが分布しているのに対し、ZrO2領域では、Uがひも状に濃化している様子がわかる。Point-1~4および、その周辺の面領域について、EDX分析が行われた。付着物のバルクでは、平均で11wt%U-89wt%Zrという組成であったが、ZrO2層内のひも状領域では、39.9wt%U-60.1wt%Zrという値が得られた。また、界面には、Al,Fe,Cr,Snなどを含むZr相(酸化物と推定)が存在していた。図5(e)には、付着物から、ZrO2皮膜にかけてのBSI像に、オージェ分光分析での元素濃度点分析部位を重ねて示す。界面からの距離によって、U,Zrに濃度勾配があること、また、酸素濃度が二酸化物の値である66.6at%に対して、外周部でやや高く、界面近傍でやや低いことがわかる。

これらのことから、1E粒子は、Zryの溶融温度(~2245K)以上の温度に到達し、内側ではペレットとZry被覆管の相互作用、外側では、付着した(U,Zr)O2メルトとZrO2皮膜の相互作用が発生していたと推定された。また、図5(d)(e)で確認されるように、(U,Zr)O2付着物中の組成は比較的均質であり、この部分が>2800Kで一時溶融していたと推定された(おそらく、燃料棒上部で>2800Kで溶融し、この部位に移行して付着)。付着物の外表面で、酸素濃度が66.6at%を超えていたことから、外周部では、凝固時に水蒸気と反応して酸化度が上昇したと推定された(#温度上昇局面では、相当量の水素が発生するため、66.6at%を大きく超えるような酸化度には到達しにくい。参考7:燃料棒の溶融・破損メカニズム、参考10:デブリ溶融プールの形成・拡大と酸化度上昇)。また、Zry被覆管が溶融すると、そこに向かって、付着物から酸素が内包拡散したと推定された。このため、ZrO2酸化皮膜内で酸素が欠損し、ひも状の金属相が形成されたと推定された。それぞれの拡散層内でUやZrに濃度勾配があることから、1E粒子は徐冷されたと推定された。また、界面近傍にAl,Fe,Crなどを含む相が形成されていたことから、可燃性毒物棒が比較的初期に溶融開始し、燃料溶融のトリガーになっている可能性が示唆された。1E粒子は、Type-II,III,Vの凝集・混合物と考えられる。

.

-

図5(b) 1E粒子の燃料ペレット/Zry被覆管界面の拡大BSI

-

図5(c) 1E粒子のZrO2皮膜/Zry被覆管界面の拡大BSI

-

図5(d) 1E粒子のZrO2皮膜/U-Zr-O溶融凝固物界面の拡大BSI

-

図5(b) 1E粒子のZrO2皮膜/U-Zr-O溶融凝固物界面の拡大BSI(オージェ分光分析の測定点)

| 燃料ペレット/Zry被覆管の界面(wt%) | ||||

| 測定点 | U | Zr | Fe | Cr |

|---|---|---|---|---|

| 1 | 100 | - | - | - |

| 2 | 25.8 | 72.4 | - | - |

| 3 | - | 100 | - | - |

| 4 | 19.6 | 80.4 | - | - |

| 5 | 37.0 | 63.0 | - | - |

| 6 | 67.4 | 32.6 | - | - |

| 7 | 3.8 | 71.7 | 14.0 | 10.6 |

| 8 | 32.0 | 68.0 | - | - |

| 9 | 84.6 | 15.4 | - | - |

| 10 | 32.3 | 67.8 | - | - |

| 11 | 7.8 | 92.3 | tr | tr |

| ZrO2/Zry被覆管の界面(wt%) | |||||

| 測定点 | U | Zr | Fe | Cr | Al |

|---|---|---|---|---|---|

| 1 | - | 27.2 | 3.0 | 2.8 | 67.0 |

| 2 | - | 100 | - | - | - |

| 3 | - | 100 | - | - | - |

| ZrO2皮膜とU-Zr-O溶融凝固物の界面(wt%) | ||||||

| 測定点 | U | Zr | Fe | Cr | Al | Sn |

|---|---|---|---|---|---|---|

| 1 | 11.0 | 89.0 | - | - | - | - |

| 2 | - | 71.3 | 13.6 | 11.4 | 3.8 | - |

| 3 | - | 80.9 | 4.0 | 0.6 | 4.2 | 10.3 |

| 4 | 39.9 | 60.1 | - | - | - | - |

| 面分析 | 10.6 | 86.0 | 2.0 | 1.1 | 0.4 | tr |

| ZrO2皮膜とU-Zr-O溶融凝固物の界面 -オージェ分光分析(at%) | ||||

| 測定点 | U | Zr | O | trace |

|---|---|---|---|---|

| 1 | 16.7 | 12.6 | 70.7 | C, Cs |

| 2 | 18.0 | 13.8 | 68.2 | Sb, Fe |

| 3 | 21.0 | 12.9 | 66.1 | - |

| 4 | 20.9 | 12.8 | 66.3 | Cr, Al |

| 5 | 7.1 | 28.0 | 64.9 | C |

| 6 | 10.9 | 23.8 | 65.3 | C, Cr |

| 7 | 3.2 | 33.0 | 63.8 | C |

| 8 | 2.8 | 33.0 | 64.2 | Fe |

| 9 | 2.9 | 35.3 | 61.8 | Fe, C |

| 10 | 20.2 | 13.0 | 66.8 | Cr |

| 11 | 19.0 | 14.3 | 66.7 | Cr, Fe, C |

| 12 | 14.1 | 19.5 | 66.4 | Cr, Fe, C |

| 13 | 6.7 | 27.3 | 66.0 | Cr |

| 14 | 4.7 | 29.3 | 66.0 | C |

.

1H粒子(炉心中央H8、表面から採集)

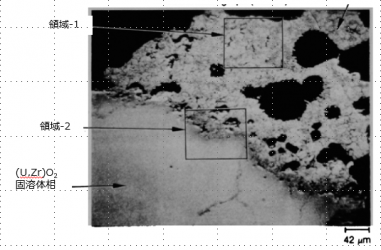

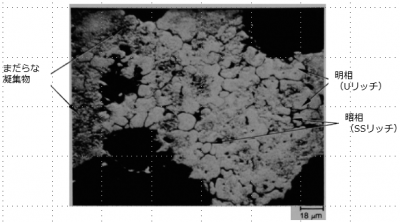

図6(a)に、1E粒子の断面BSIを示す。前述の図2(d)に粒子の外観写真を示す。この粒子の内部には、稠密な粒子と多孔質領域が混在していた。また、試料全体のコントラストが小さく、元素分布がほぼ均質であると考えられる。稠密粒子の周辺領域A、多孔質領域B、多孔質領域と稠密粒子の境界領域Cについて、それぞれ詳細分析が行われている。図6(b)(c)に、領域Aの拡大金相写真(エッチング後)と、境界部分の拡大BSIを示す。さらに、図6(d)(e)に、BSI中で四角で囲って示した領域をさらに拡大したBSIと、EDX点分析の測定位置を示す。表1には、それぞれのEDX測定点で検出された元素の濃度比を示す。図6(b)では、Feを主成分とする酸化物相が、稠密粒子の結晶粒界に侵入している様子が確認できる。図6(c)では、稠密粒子の表面が多孔質相で侵食されている様子が見える。稠密粒子部位のEDX点分析では、UとZrのみが検出され、濃度比は59:41(wt%)であった。また、粒子が凝固時に凝縮した痕跡も見られなかった。多孔質領域からは、U,Zrの他に、Fe,Ni,Cr,Alが検出された。また、多孔質領域には、明度の異なる相が存在しており、検出された元素に大きな分布差があると推定された。

図6(f)(g)には、領域Bと領域Cの拡大BSIをそれぞれ示す。領域BのEDX面分析結果、領域Cの稠密粒子のEDX点分析結果を、表1に示す。面分析の結果、多孔質領域の平均組成(酸素を除く)は、68U-28Zr-4Fe-traceNi,Cr,Al(wt%)と同定された。領域Cについては、稠密粒子と多孔質領域の組成は、領域AとBに類似していた。稠密粒子中のU:Zr比は67:33(wt%)であった。さらに、大きな粒子と接触している小さな粒子が溶融し吸収されようとしている様子が確認された。

これらのことから、稠密粒子は、組成巾のある(U,Zr)O2固溶体で構成されていると推定された。また、固溶体の融点極小値に比べてUリッチであるため、その融点は2800Kより数10K以上高いと推定された。一方で、酸素濃度は同定できていないため、この粒子が亜酸化状態であった可能性は残されている。また、結晶粒界でFeリッチ相が見られたことから、高温メルト中で少量のFeが溶融していた可能性も考えられる。一方、多孔質相側では、SS成分やAlを含有する酸化物メルトが、凝固時に相分離したと推定された。SS成分の由来は、スペーサーグリッドや制御棒被覆管と推定された。Alの由来は、いくつかの燃料集合体内に装荷されていた可燃性毒物棒(Al2O3-B4C含有)と推定された。微細組織の構造から、まず、稠密粒子が高温(>2800K)で析出し、次に、U-Zr-SS-Al-Oメルトが相分離しつつ凝固し、ボイドを形成したと考えられた。また、多孔質相中にSSやAlが検出されたことから、構造材や可燃性毒物棒との反応で、燃料溶融が促進された可能性が示唆された。また、多孔質相による稠密粒子の浸食の様子が観察されたことから、稠密粒子と多孔質相の形成タイミングが異なっていたと推定された。すなわち、燃料/Zry被覆管の界面でいったん形成されたU-Zr-Oメルトが溶落して凝固した後に、U-Zr-SS-Al-のより低い融点を持つメルトが溶落して、いったん凝固した粒子をアタックした可能性が考えられた。このようなことから、高温で形成されていたと考えられる酸化物メルト相が均質であったのか、非均質であったのかは、この試料の分析だけでは判定できないとされた。おそらく、U-Zr-Fe-O系での複雑な凝固パスで析出が起きていると推定された。1H粒子は、Type-III,Vの凝集・混合物と考えられる。

.

-

図6(b) 領域Aの拡大金相

-

図6(c) 領域Aの赤枠領域の拡大BSI

-

図6(d) 領域-1と領域-2の拡大BSI

-

図6(e) 領域Bの拡大BSI

-

図6(f) 領域Cの拡大BSI

.

| 測定点 | U | Zr | Fe | Ni | Cr | Al |

|---|---|---|---|---|---|---|

| 領域A、視野I | ||||||

| 1 | 24.6 | 11.1 | 25.7 | 12.5 | 17.4 | 8.7 |

| 2 | 70.1 | 26.0 | 3.9 | - | - | - |

| 3 | 53.6 | 40.5 | 5.9 | - | - | - |

| 面分析 | 68 | 28 | 4 | tr | tr | tr |

| 領域A、視野II | ||||||

| 1 | 53.6 | 42.2 | 4.2 | - | - | - |

| 2 | 58.7 | 41.3 | - | - | - | - |

| 3 | 43.6 | 18.4 | 22.4 | 7.3 | 3.9 | 4.4 |

| 4 | 64.8 | 31.1 | 4.1 | - | - | - |

| 5 | 50.9 | 38.4 | 8.0 | 1.7 | 1.0 | - |

| 6 | 66.1 | 29.5 | 4.4 | - | - | - |

| 領域B | ||||||

| 面分析 | 68 | 28 | 4 | tr | tr | tr |

| 領域C | ||||||

| 1 | 67.0 | 33.0 | - | - | - | - |

| 2 | 67.3 | 32.7 | - | - | - | - |

3L粒子(炉心中央H8、表面から56cm深さから採集)

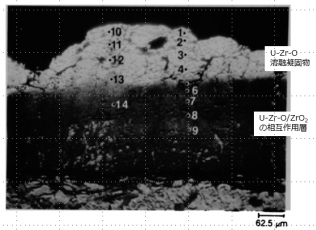

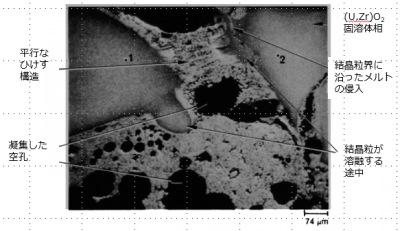

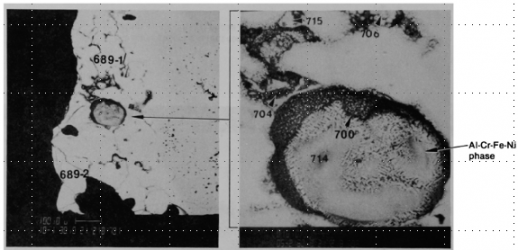

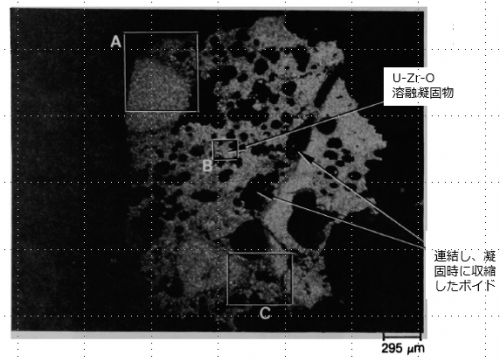

図7(a)に、3L粒子の断面金相を示す。この粒子については外観写真は示されていない。図7(b)(c)に、Location-Aの拡大金相写真とLocation-Cの拡大BSIをそれぞれ示す。断面は、複数の酸化物相の凝集物からなっており、内部に200~300ミクロンの丸い形状の大きなボイドと、数ミクロンサイズの小さいボイドが分散していた。ボイドの一部は楕円形の構造をしており、その周辺には微細なデンドライト組織が観察された。これらから、その周囲が高温で溶融した状態であったと推定される。オージェ分光分析では、主にU,Zrが検出され、そのモル比はZr/U=2.2~2.4とZrリッチであった。また、trace量のSS成分とAlが検出された。一部のボイド中には、Al-Cr-Fe-Ni相が検出された。典型的なものを図7(d)に示す。

これらの観察結果から、この粒子は、燃料棒溶融初期に形成されたZrリッチのU-Zr-Oメルトが、酸化して凝固したと推定された。3L粒子は、Type-IIIと考えられる。

.

-

図7(b)(c) Location-AとLocation-Cの拡大金相(研磨後)

-

図7(d) 空孔内へのSS-Al相の析出(研磨後、拡大金相)

3M粒子(炉心中央H8、表面から56cm深さから採集)

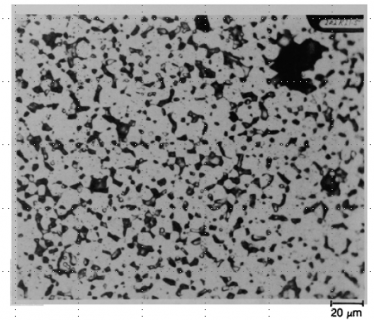

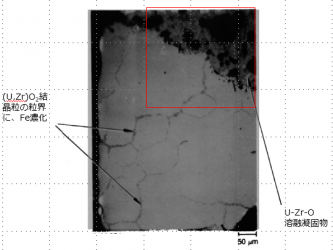

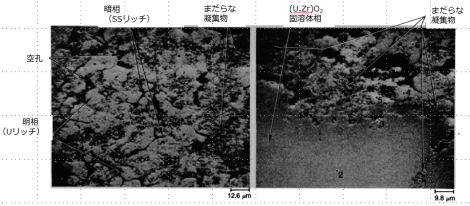

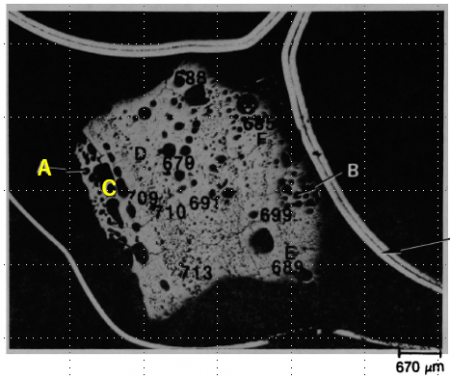

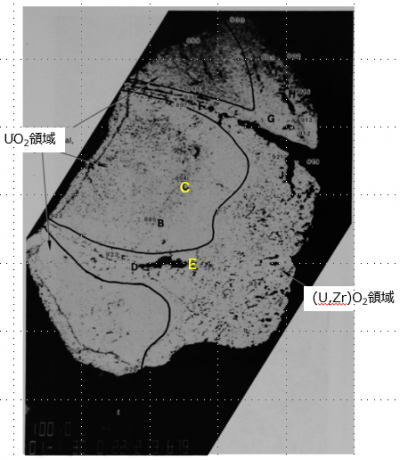

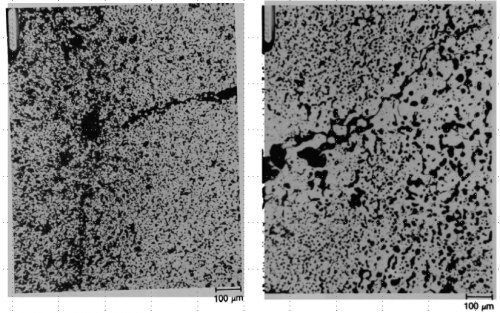

図8(a)に、3L粒子の断面金相を示す。この粒子については外観写真は示されていない。この粒子では、比較的中央部分にUO2が残留し、周辺部分に(U,Zr)O2の溶融凝固物が存在していることが観察された。図8(b)(c)に、UO2領域(Location-C)と(U,Zr)O2領域(Location-E)の拡大金相写真(研磨後)をそれぞれ示す。UO2領域では、ほとんど結晶成長が見られず、粒子サイズは約11ミクロンであった。また、多くのボイドが見られた。(U,Zr)O2領域では、EDX分析でわずかにFeを検出した。Feは結晶粒界に濃化していた。また、2つの領域の界面あたりでは、Zrの濃度勾配が観測された。

これらの観察結果から、この粒子は、U-Zr-Oメルトにより、破砕されたUO2が溶融された途中段階であり、ピーク温度は<2273Kと推定された。(U,Zr)O2領域で、Feが検出されたことから、構造材成分の酸化物が混入することで、U-Zr-Oメルトの融点が低下していた可能性が推定された。3M粒子は、Type-I,III,Vの凝集・混合物と考えられる。

.

4A粒子(炉心中間E9、表面から採集)

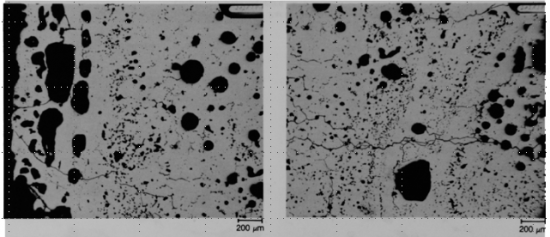

図9(a)(b)に、4A粒子の断面金相を、研磨後、オーバーエッチング後で比較して示す。前述の図2(g)に粒子の外観写真を示す。オーバーエッチングにより、粒子中央下側のUO2領域が選択的に消失し、外周上側の(U,Zr)O2領域が残留していることがわかる。図9(c)(d)に、UO2領域(Location-F)と(U,Zr)O2領域(Location-G)の拡大BSIをそれぞれ示す。UO2領域では、若干結晶成長が見られ、粒子サイズは約18ミクロンであった。また、ボイドが観察された。これに対して、(U,Zr)O2領域では、EDX分析で、UとZrの他にSS-Al成分を検出した。図9(e)に、結晶粒界付近の拡大BSIを示す。SS-Al成分のおそらく酸化物が、粒界に濃化していることがわかる。

これらの観察結果から、この粒子は、U-Zr-Oメルトにより、破砕されたUO2が溶融された途中段階であり、ピーク温度は2273-2573Kと推定された(3M粒子よりはややピーク温度が高いと推定)。(U,Zr)O2領域で、SS-Alが検出されたことから、構造材成分の酸化物が混入することで、U-Zr-Oメルトの融点が低下していた可能性が推定された。4A粒子は、Type-I,III,Vの凝集・混合物と考えられる。

4B粒子(炉心中間E9、表面から採集)

図10(a)(b)に、4B粒子の断面金相を、研磨後、オーバーエッチング後で比較して示す。前述の図2(h)に粒子の外観写真を示す。オーバーエッチングにより、粒子中央のUO2領域が選択的に消失し、外周の(U,Zr)O2領域が残留していることがわかる。図10(c)(d)に、UO2領域(Location-B)と(U,Zr)O2領域(Location-A)の拡大金相(研磨後)をそれぞれ示す。UO2領域では、若干結晶成長が見られ、粒子サイズは約18ミクロンであった。また、ボイドが観察された。これに対して、(U,Zr)O2領域では、EDX分析で、UとZrの他にSS-Al成分を検出した。オージェ分光分析で、(U,Zr)O2領域のZr濃度が、0.9~8at%であることが示された。

これらの観察結果から、この粒子は、U-Zr-Oメルトにより、破砕されたUO2が溶融された途中段階であり、ピーク温度は2273-2573Kと推定された(3M粒子よりはややピーク温度が高いと推定)。(U,Zr)O2領域で、SS-Alが検出されたことから、構造材成分の酸化物が混入することで、U-Zr-Oメルトの融点が低下していた可能性が推定された。4B粒子は、Type-I,III,Vの凝集・混合物と考えられる。

4D粒子(炉心中間E9、表面から採集)

図11(a)に、4D粒子の断面金相を示す。前述の図2(i)に粒子の外観写真を示す。図11(b)に、粒子の中央のLocation-Dの拡大金相を示す。この粒子は、UO2を主成分としているが、結晶粒界が明確に見えていない。図11(c)に、粒子外周部の拡大BSIを示す。この粒子では、(U,Zr)O2メルトによる溶融の痕跡は見られず、外周部でSS-Al酸化物が第2相を形成している様子が確認された。これらの観察結果から、この粒子は燃料棒破損時に放出された燃料ペレットが、構造材の酸化物と、若干相互作用した状態と推定された。4D粒子は、Type-I,Vの凝集・混合物と考えられる。

5E粒子(炉心中間E9、表面から8cm深さから採集)

図12(a)(b)に、5E粒子の断面金相を、研磨後、オーバーエッチング後で比較して示す。前述の図2(j)に粒子の外観写真を示す。EDX分析では、この粒子全体から、UとZrが検出されたが、オーバーエッチングで消失した、試料下部では、比較的Zr濃度が低かった。試料下部についてオージェ分光分析した領域を、図12(c)に示す。領域-1~4では、Zr濃度は約2~9at%であり、試料上部に比べて低い値であった。領域-5では、Zr濃度は<1at%であり、領域-6では、trace量のZrを検出しただけであった。一方で、試料下部では酸素濃度が高く、領域-6では、U4O9が形成されていた可能性が示唆された。結晶粒界には、SS酸化物相が濃化していた。また、Ru-Ni合金相が検出された。

これらの観察結果から、この粒子は、(U,Zr)O2メルトが凝固する際に酸化度が上昇した状態と推定された。燃料棒の昇温・溶融過程では、Zrの酸化により水素が多く発生するため、熱力学的にU4O9が形成されることは考えにくい。したがって、降温過程で水蒸気と比較的長時間反応する際に、酸化度が上昇したのではないかと推定された。5E粒子は、Type-IIIと考えられる。

6B粒子(炉心中間E9、表面から56cm深さから採集)

前述の図2(k)に6B粒子の外観写真を示す。この粒子は、酸化したジルカロイ被覆管の一部と同定され、詳細な分析データは報告されていない。

6C粒子(炉心中間E9、表面から56cm深さから採集)

図13(a)に、6C粒子の断面金相(研磨後)を示す。前述の図2(k)に粒子の外観写真を示す。この粒子は、酸化したジルカロイ被覆管の外表面に、ZrリッチのU-Zr-Oメルトがいったん付着し、事故進展途中に付着したメルトが酸化したものと推定された。図13(b)に、酸化ジルカロイ部位(Location-B)の拡大金相を示す。オージェ分析により、バルク相の主成分はZrの二酸化物であり、わずかに炭素が含まれていることが示された。被覆管の外表面から内表面に向けて、結晶粒界が見えており、SS-Al-Snの酸化物が濃化していた。また、U-Zr-Oメルトが付着していた付近での微細構造から、Zrリッチメルトと酸化したジルカロイの間で、成分拡散があったことが示唆される。図13(c)に、U-Zr-O溶融付着物領域(Location-A)の拡大金相を示す。Position-650と662のオージェ点分析により、この相はZrを主成分とし、trace量から3at%程度のUを含有していたことが示された。酸化度は、二酸化物よりやや高次であり、一部で炭素を検出した。図13(d)に、溶融凝固領域で観測された析出物(Location-B)の拡大BSIを示す。析出物内に微細なデンドライト構造が確認され、Ni-Sn系の合金相と、酸化物相に相分離していることが確認された。

ジルカロイ被覆管の曲がり具合から、この部位の被覆管は、約30%ほどバルーニングで膨張していたと推定された。また、付着物はZrリッチであることから、上部で溶融したジルカロイが溶落、いったん付着した後で、冷却中に酸化度が上昇したと推定された。凝固物中に炭素が検出されたことから、ジルカロイの溶融は、可燃性毒物棒成分により促進された可能性が示唆された。また、デブリの酸化度が上昇する過程では、U,ZrについでFe,Crが酸化し、Ni-Snが金属として残留する可能性が考えられた。

6D粒子(炉心中間E9、表面から56cm深さから採集)

図14(a)に、6D粒子の断面金相(研磨後)を示す。ここから、、、

参考文献

[1] D.W. Akers, E.R. Carlson, B.A. Cook, S.A. Ploger and J.O. Carlson, TMI-2 core debris grab samples -Examination and analysis, GEND-INF-075-PT-1 and GEND-INF-075-PT-2, 1986.