「圧力容器ヘッド取り外し計画の概要」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| (同じ利用者による、間の146版が非表示) | |||

| 1行目: | 1行目: | ||

当初は、TMI-2炉での燃料・炉心デブリの取り出し工法は、通常の燃料交換手順と同様な手順に基づいて検討された[1]。まず、<span style="color:blue">'''大気中で圧力容器ヘッドと上部プレナム構造物を撤去(Dirty-Lift工法)'''</span>し、次に、<span style="color:blue">'''燃料移送Canalを全水没'''</span>させて、<span style="color:blue">'''Dリング上の作業エリアからの遠隔作業'''</span>により、破損した燃料集合体や炉心デブリを収納缶に回収するという構想であった。圧力容器ヘッドと上部プレナム構造物については、線量が高く、放射性物質が飛散する可能性が高い場合には、燃料移送Canalを水没させて、<span style="color:blue">'''水中で撤去'''</span>することもオプションとして検討された。しかし、原子炉建屋内や圧力容器内の調査が進むにつれて、この工法では、 | |||

# 汚染水の発生量と処理量が増大すること、さらに放射性廃棄物の発生量が増大すること | |||

# Dリング上は、建屋内で比較的高線量であり、作業員の被ばく量が増大すること(#原子炉建屋内の調査により、ヘッド周囲のCanal浅瀬部の空間線量が比較的小さいことが確認された。これは、ヘッド周囲は、その構造上、高線量の建屋地階からのシャインを受けにくいこと、コンクリートがSSライナーで保護されており、除染しやすいこと、などが理由であった。これに対し、Dリング上は、圧力容器ドームからのシャインの影響を受けやすく、また、コンクリートがペイントで塗装されていたため、しみこんだ放射性物質が除染しにくかった[2]。) | |||

# マニュアルの長尺ツールが効率的に利用できる長さは約4~8mであり、Dリング上からだと、RPV底部への距離が遠くなること(#通常の燃料交換では、燃料集合体の上部までの作業でよいが、デブリが堆積している場合には、RPV底部までの作業が必要となる) | |||

# ロボットによる完全自動運転は信頼性やメンテナンス性の観点で作業員の手作業に劣り、不測の事態が発生した場合には、スケジュールや作業員の被ばくコスト増大のリスクがあること | |||

等から、'''<u>1984年5月に燃料・炉心デブリ取り出し基本構想の修正が行われた</u>'''[2]。改定された方針では、以下の手順が示された。 | |||

# 圧力容器ヘッドと上部プレナム構造物は、大気中で撤去(#不測の事態が発生した場合には、ホウ酸水給水系を用いて燃料移送Canalを水没させる) | |||

# それぞれの撤去前に、大気中で撤去可能かどうか調査を実施(<span style="color:blue">'''Underhead Characterization'''</span>) | |||

# ヘッド撤去後に、<span style="color:blue">'''改良型IIF'''</span>(Internal Indexing Fixture)と遮蔽付き作業プラットフォーム(<span style="color:blue">'''SWP'''</span>: Shielded Working Platform)を設置 | |||

# SWP上からの作業員の手作業により、燃料・炉心デブリを収納缶内に回収(<span style="color:blue">'''Pick-and-Place工法''')</span> | |||

# 収納缶を遮蔽付きの輸送容器内に装荷し、水没させたCanal最深部に移送、さらに使用済み燃料プールに移送 | |||

この方針に基づき、1982年7月から、具体的なヘッド撤去工法の検討が開始された[3,3',4]。ここでは、ヘッド取り外しに向けて実施された圧力容器の内部調査とプラント側の準備、および、ヘッド取り外し作業の進捗と作業を通じて得られた教訓についてまとめる。 | |||

'''<big>参考:デブリ取り出し工法の選定</big>''' | |||

<span style="color:blue"><big>'''参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物取り外し]]'''</span></big> | |||

== ヘッド取り外し作業の概略手順 == | |||

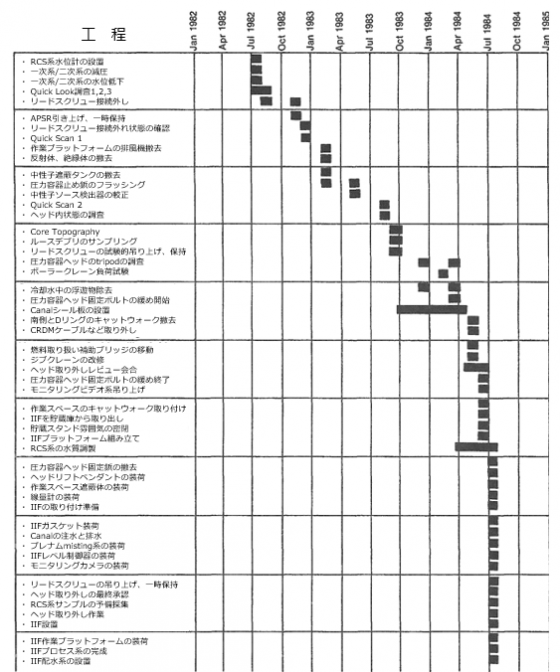

[[ファイル:ヘッド撤去 1.png|サムネイル|672x672ピクセル|'''<big>図1 圧力容器ヘッド取り外し作業のスケジュール [3]</big>''']] 1982年6月に圧力容器ヘッド取り外しタスクフォースが設置され、同年7月から検討が開始された。TMI-2事故炉に固有の課題(高線量、放射性粉じん、付着デブリ、など)を考慮しつつ、一般的なヘッド取り外し工法に改良がくわえられた[3,3'4]。 | |||

=== 基本手順 === | |||

まず、以下の7段階からなる基本手順が定められた。 | |||

( | (1) ヘッド内部のビデオ調査、線量測定(<span style="color:blue">'''Underhead Characterization'''</span>): | ||

通常の燃料交換では、ヘッド周囲から上部にある燃料移送Canalに注水することなしで、ヘッドの取り外しを行う。TMI-2事故炉においても、Canal注水なしでヘッド撤去が可能かどうかを確認することとなった(#Dirty-Lift工法が可能かどうか)。 | |||

==== | (2) Canalの注水・排水系の設置、改良型の<span style="color:blue">'''Canalシールプレート(CSP: Canal Seal Plate)'''</span>取り付け: | ||

大気中でヘッド取り外し作業を進めている最中に、再臨界や放射性物質の大量放出などの不測の事態が発生した場合の対策として、燃料移送Canalにホウ酸水を注水する系統、及び排水する系統が整備された。さらに、Canalに注水したホウ酸水が、RPV内の冷却水と混合しないようにシールする必要があり、改良型のCSPが取り付けられた(#通常の燃料交換では十分なシール性能は必要なかった[3])。 | |||

(3) ヘッド貯蔵スタンドの改良、ヘッド密閉設備の設置: | |||

取り外したヘッドを長期貯蔵できるように、貯蔵スタンド周辺の遮蔽体設置と放射性物質の閉じ込め対策が行われた。 | |||

(4) <span style="color:blue">'''改良型IIF'''</span>(Internal Indexing Fixture)の設計と設置: | |||

サイトに既存のIIF(#通常の燃料交換作業で利用)をリークタイト構造に改良し、ヘッド取り外し後に、圧力容器内の水位がかさあげできるように整備された(#プレナム構造物を水没させて遮蔽、さらに、プレナム構造物撤去後には、IIFの上に作業プラットフォームを載せて、燃料デブリ取り出し作業に利用)。 | |||

(5) IIF内部に、冷却水処理用の水中ポンプ取り付け: | |||

<span style="color:blue">'''RCS'''</span>(Reactor Coolant System:一次系)冷却水の循環処理、水溶性の放射性物質や微粒子デブリの除去を連続フロー系で実施する(#この段階までは、RCS冷却水はバッチ処理されていた)。 | |||

(6) IIF中に遠隔水位計設置: | |||

ヘッド取り外し、プレナム取り外し、燃料デブリ取り出しなどの作業中の冷却水水位のを観測する。 | |||

(7) <span style="color:blue">'''SWP'''</span>(Shielded Working Platform)設置 | |||

IIFの上に、作業プラットフォームを設置する(#ヘッド撤去後には、プレナム構造物取り出し用の一時的な作業用プラットフォームを仮設置)。 | |||

=== 作業シークエンス === | |||

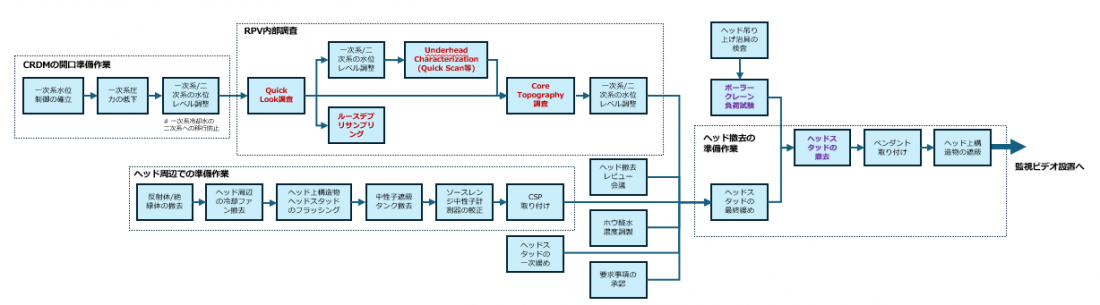

[[ファイル:ヘッド撤去 60.png|サムネイル|1100x1100ピクセル|'''<big>図2(a) 圧力容器ヘッド取り外しのシークエンス(前半) [3]</big>''']] | |||

[[ファイル:ヘッド撤去 61.png|サムネイル|1100x1100ピクセル|'''<big>図2(b) 圧力容器ヘッド取り外しシークエンス(後半) [3]</big>''']] | |||

'''図1'''に、取り外し工程の時系列を示す[3]。'''図2'''に、取り外し作業のシークエンスを示す[3']。準備作業作業が一部並列させつつ、段階的に進められていることがわかる。これらの作業は、のべ162回の建屋(格納容器)内立ち入り(のべ工数:341時間人)で行われた。以下に概要を示す。 | |||

==== <u>内部調査について</u> ==== | |||

およそ以下の時系列で、圧力容器ヘッドと炉心上部の内部調査が行われた。まず、圧力容器上部にとりつけられていた制御棒駆動機構(<span style="color:blue">'''CRDM: Control Rod Drive Mechanism'''</span>)のリードスクリューを取り外し、小型テレビカメラを吊り降ろして、<span style="color:blue">'''Quick Look調査'''</span>が行われた。つづいて、圧力容器ヘッド内部の状態調査(<span style="color:blue">'''Underhead Characterization'''</span>)として、プレナムカバーやリードスクリュー付着デブリのサンプリングと分析、ヘッド内の線量分布の測定(<span style="color:blue">'''Quick Scan調査1'''</span>)、プレナム構造物内部のビデオカメラ調査(<span style="color:blue">'''Quick Scan調査2'''</span>)などが行われた。一方で、Quick Look調査で明らかになった炉心上部空洞の超音波調査(<span style="color:blue">'''Core Topography'''</span>)とパノラマ写真撮影、また、空洞の底部に堆積していた<span style="color:blue">'''上部ルースデブリベッド'''</span>のサンプリングと分析が行われた。 | |||

* 1982年第3四半期 Quick Look調査(第1,2,3回) | * 1982年第3四半期 Quick Look調査(第1,2,3回) | ||

* 1982年第4四半期 Quick Scan調査(第1回) | * 1982年第4四半期 Quick Scan調査(第1回) | ||

* 1983年第3四半期 Quick Scan調査(第2回)、Underhead Characterization、Core Topography、Core debrisサンプリング | * 1983年第3四半期 Quick Scan調査(第2回)、Underhead Characterization、Core Topography、Core debrisサンプリング | ||

<span style="color:blue">'''<big>参考:[[Quick Look計画の概要|Quick | * 1984年第2四半期 上部空洞のパノラマ写真撮影 | ||

<span style="color:blue">'''<big>参考:[[Quick Look計画の概要|Quick Look調査]]'''</span></big> | |||

<span style="color:blue">'''<big>参考:[[Reactor Core Topography計画]]</span></big> | <span style="color:blue">'''<big>参考:[[Reactor Core Topography計画|Core Topography調査]]'''</span></big> | ||

<span style="color:blue">'''<big>参考:[[燃料デブリサンプルの採集と分析]]</span></big> | <span style="color:blue">'''<big>参考:[[燃料デブリサンプルの採集と分析]]</span></big> | ||

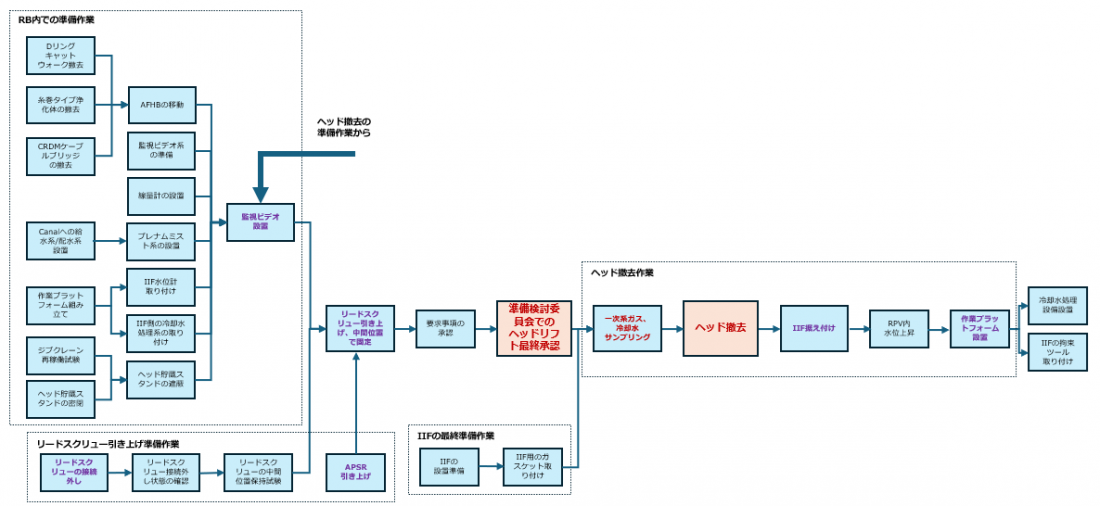

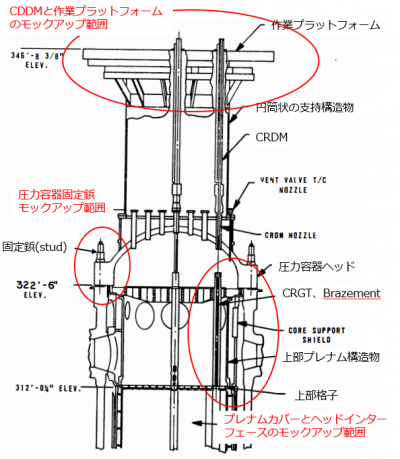

==== | '''[[ファイル:ヘッド撤去 19.png|サムネイル|572x572ピクセル|'''<big>図3 圧力容器上部の構造 [5]</big>''']] | ||

==== <u>圧力容器ヘッド上部での作業について</u> ==== | |||

ヘッドの上部を貫通しているCRDMの上端部に作業用のプラットフォームが設けられていた。また、プラットフォームは円筒状の支持構造物(<span style="color:blue">'''Service Structure'''</span>)で支えられていた('''図3''')[5]。圧力容器の内部調査とヘッドの取り外しの準備として、以下の作業が行われた。 | |||

まず、事故時に25%引き抜き位置にあった軸方向出力平坦化棒(<span style="color:blue">'''APSR: Axial Power-Shaping Rod'''</span>)を全挿入して、その際の荷重やノイズから圧力容器内部の状態(特にスパイダーと制御棒案内管(CRGT: Control Rod Guide Tube)の固着状態)を推定する<span style="color:blue">'''APSR挿入試験'''</span>が行われた。APSR挿入試験後に、リードスクリューとAPSRスパイダーの接続を外し、リードスクリューが吊り上げられた(#リードスクリューは、ヘッドを水平移動する際の障害物となるため、撤去あるいは吊り上げ・固定が必要であった)。 | |||

次に、<span style="color:blue">'''Quick Look調査'''</span>において、圧力容器内に吊り降ろす小型カメラのルートとして選定された、3個のCRDM(炉心中央H8位置、炉心中間E9位置、炉心外周B8位置)内に装荷されていた<span style="color:blue">'''リードスクリュー'''</span>と制御棒スパイダーの接続を外し、これら3本のリードスクリューを引き抜く作業が行われた。回収されたリードスクリューは付着デブリと共に分析に回された[6]。 | |||

一方で、他の全てのリードスクリュー取り外しについては、大きく2つのオプションがあり、エンジニアリング評価が行われた。リードスクリューは、ヘッドを取り外し、水平方向に移動して貯蔵スタンドに着座させるための障害物となるため、スパイダーとの接続を外して撤去する必要がある。ところが、作業スペース上のミサイルシールドまでの空間は約6mしかなく、約7mあるリードスクリューを一度に引き抜くことができない構造であった。オプション1は、リードスクリューを中間の待機位置(#<span style="color:blue">'''パーキングポジション'''</span>)まで引き上げ、そこで固定したまま、ヘッドを取り外して移送する工法であった。オプション2は、パーキングポジションまでいったん引き上げたリードスクリューを切断し、2分割してすべて引き抜く工法であった。リードスクリューは放射化して高線量であるため、オプション1では、中間待機位置周囲の支持構造物を遮蔽する必要があった。オプション2では、引き抜いたリードスクリューを安全に貯蔵する必要があった。エンジニアリングにより、オプション1の方が、コストおよび作業員の被ばくの観点で合理的で低コストと評価された。オプション1を採用するには、<span style="color:blue">'''リードスクリューを待機位置まで引き上げて固定できるかどうか、および、その時の支持構造物周辺の線量増加はどの程度になるか、が重要課題となった'''</span>。そこで、リードスクリュー5本の試験的吊り上げと中間位置での保持、および、周囲の線量測定が行われた。その結果、あらかじめ想定したレベル以下の線量増加にとどまっており、支持構造物の周囲に鉛遮蔽を配置することで、オプション1の工法が採用できる見通しが得られた。 | |||

内部調査が終了した後に、CRDMのケーブルや各種接続の撤去、作業プラットフォーム周辺の不要な機器の撤去が行われた。その後、すべてのリードスクリューが待機位置まで吊り上げられて固定された。 | |||

* 1982年第3四半期 リードスクリューとスパイダーの接続外し | * 1982年第3四半期 リードスクリューとスパイダーの接続外し | ||

* 1982年第4四半期 APSRの吊り上げ、リードスクリュー接続外れ状態の確認 | * 1982年第4四半期 APSRの吊り上げ、リードスクリュー接続外れ状態の確認 | ||

* 1983年第3四半期 リードスクリュー(5本) | * 1983年第3四半期 リードスクリュー(5本)の試験的吊り上げと一時保持(#うち、1本は保持できなかった) | ||

* 1984年第2四半期 CRDMケーブルと接続部の撤去、モニタリングビデオシステムの吊り上げ | * 1984年第2四半期 CRDMケーブルと接続部の撤去、モニタリングビデオシステムの吊り上げ | ||

* 1984年第3四半期 リードスクリューの吊り上げ、一時保持 | * 1984年第3四半期 リードスクリューの吊り上げ、一時保持 | ||

<span style="color:blue">'''<big>参考:[[APSR(軸方向出力調整棒)挿入試験|APSR挿入試験]]</span></big> | <span style="color:blue">'''<big>参考:[[APSR(軸方向出力調整棒)挿入試験|APSR挿入試験]]'''</span></big> | ||

==== | <span style="color:blue">'''<big>参考:[[リードスクリューサンプルの分析と自然発火性試験|リードスクリューサンプルの分析]]</span></big>''' | ||

==== <u>ヘッド周辺での準備作業、およびモックアップ試験について</u> ==== | |||

ヘッド取り外しに向けて、不要設備や機器の撤去や移動とヘッド周辺の除染・クリーニングが行われた。その後、ヘッドと圧力容器フランジのスタッド(<span style="color:blue">'''Studs'''</span>)が二段階で緩められ、取り外された。並行して、タービン建屋で<span style="color:blue">'''IIF'''</span>が組み立てられ、様々な現場作業のモックアップ試験が行われた。モックアップ試験後に、IIFとその周辺機器はいったん解体されてから原子炉建屋に搬入され、再度組み立てられた。これにより、ヘッド取り外し後ただちに、圧力容器の上にIIFが設置できるように準備された。さらに、IIFにモニタリングカメラや冷却水浄化系の設備や配管を取り付ける準備が行われ、IIF設置後すぐに、RCS冷却水が循環処理されるように準備された。また、ヘッド吊り上げ~貯蔵までの作業をできるだけ遠隔で行うため、圧力容器の上層階に位置するDリングの上に、<span style="color:blue">'''遠隔作業用の遮蔽エリア'''</span>が設置された。現場作業を必要としない、監視作業などは、この遮蔽エリア内で実施できるようになった。 | |||

* 1982年第4四半期 作業プラットフォーム上のファン撤去、反射体・絶縁体の撤去 | * 1982年第4四半期 作業プラットフォーム上のファン撤去、反射体・絶縁体の撤去 | ||

* | * 1983年第1四半期 中性子遮蔽タンクの撤去、圧力容器ヘッドスタッドのフラッシング | ||

* | * 1983年第2四半期 圧力容器ヘッドスタッドのフラッシング、中性子源検出器の較正 | ||

* | * 1983年第4四半期 冷却水系の糸巻き浄水機(Spool)の撤去 | ||

* | * 1984年第1四半期~1984年第2四半期 スタッド緩め作業(#二段階で実施) | ||

* | * 1984年第2四半期 遠隔作業エリアにキャットウォーク取り付け、IIFの貯蔵庫からの搬出、ヘッド貯蔵スタンド雰囲気の閉じ込め系統、IIFの組み立て | ||

* | * 1984年第3四半期 スタッド撤去、遠隔作業エリアに遮蔽取り付け、線量モニター取り付け、IIFの吊り上げ準備、IIFガスケットの設置、IIFレベル制御器の取り付け、モニタリングカメラの取り付け | ||

==== | ==== <u>RCS系での作業について</u> ==== | ||

RCS系については、まず、<span style="color:blue">'''Quick Look調査'''</span>にむけて、水位計の設置と、冷却水水位と圧力の低下作業が行われた。さらに、既設の冷却水系に取り付けられていた不要な機器・設備が撤去された。ヘッド取り外しの時点では、デブリ取り出しにおける冷却水中の<span style="color:blue">'''ホウ素濃度値'''</span>が定まっていなかったため、暫定的に5000ppmに調製された。ヘッド取り外し後に、IIFに水処理系配管が接続された。また、実際には使用されなかったが、ヘッドを移動している際に懸念された放射性粉塵の対策として、霧吹きシステム(<span style="color:blue">'''misting系'''</span>)が設置された。 | |||

* 1982年第3四半期 RCS水位計の設置、一次系/二次系冷却水の圧力低下、同水位低下 | * 1982年第3四半期 RCS水位計の設置、一次系/二次系冷却水の圧力低下、同水位低下 | ||

* | * 1984年第2四半期 冷却水水質(ホウ素濃度:5000ppm)の調製 | ||

* | * 1984年第3四半期 misting系の設置、RCS系水サンプルの採集、IIF内の冷却水処理系の接続完成 | ||

==== | ==== <u>ヘッド吊り上げ作業について</u> ==== | ||

ヘッド吊り上げに用いるトライポッド(<span style="color:blue">'''Tripod:'''</span>3脚型の吊り上げ具)と<span style="color:blue">'''ポーラークレーン'''</span>の現状調査と負荷試験が行われた。次にヘッド移動の障害となる補助燃料取り扱いブリッジ(<span style="color:blue">'''AFHB'''</span>: Auxiliary Fuel Handling Bridge)やキャットウォークなどの移動や撤去が行われた。ヘッド取り外し作業の最終確認会合とNRCによる最終承認の後、作業の大半を遠隔で実施しつつ、ヘッドリフトと<span style="color:blue">'''貯蔵スタンド'''</span>への移動が行われた。移動中にポーラークレーンが2回故障し、手作業で修理が行われた(後述)。ヘッド取り外し後すぐに、改良型<span style="color:blue">'''IIF'''</span>が設置され、さらにその上に遮蔽プラットフォームが設置された。 | |||

* 1983年第3四半期 ヘッドリフト用のTripodの調査 | * 1983年第3四半期 ヘッドリフト用のTripodの調査 | ||

* 1983年第4四半期 ポーラークレーン負荷試験 | * 1983年第4四半期 ポーラークレーン負荷試験 | ||

* 1984年第2四半期 AFHBの移動、ジブクレーンの再稼働、ヘッド取り外し作業レビュー会合 | * 1984年第2四半期 AFHBの移動、ジブクレーンの再稼働、ヘッド取り外し作業レビュー会合 | ||

* | * 1984年第3四半期 ヘッド吊り上げペンダントの装荷、ヘッド取り外しの承認、ヘッド吊り上げ作業実施、IIF取り付け、遮蔽プラットフォーム取り付け | ||

==== | ==== <u>燃料移送Canalでの作業について</u> ==== | ||

当初案では、ヘッド取り外し後に、燃料移送Canalに注水し、<span style="color:blue">'''上部プレナム構造物'''</span>を水中で取り外して<span style="color:blue">'''燃料移送Canalの端'''</span>に貯蔵することが計画されていた(#ヘッド撤去の時点では、プレナム構造物をDirty Lift工法で移送できるかどうかは決定されていなかった)。プレナム構造物の貯蔵期間が数ヶ月にわたるため、Canalの保水や遮蔽設備の設置、および、緊急時の給水・排水系の敷設が行われた。 | |||

* | * 1983年第4四半期~1984年第2四半期 Canalシールプレート(CSP)の設置 | ||

* | * 1984年第2四半期 Canal南側とDリングのキャットウォーク撤去 | ||

* | * 1984年第3四半期 Canal冷却水の給水・排水系の設置 | ||

<nowiki>#</nowiki> | <nowiki>#</nowiki>当初計画では、1983年6月にヘッド取り外しの予定であった。ポーラークレーンの再稼働試験や性能確認試験は、その7か月前に予定されていた。しかし、ポーラークレーンの準備作業が、予算不足もあって約14か月遅延した。このため、ヘッド取り外しは、1984年7月に実施された。取り外したヘッドは貯蔵スタンド内に保管された。 | ||

<span style="color:blue"><big>'''参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物取り外し]]'''</span></big> | |||

== 準備作業、準備工程 == | |||

=== 重要ドキュメント === | |||

ヘッド吊り上げ計画書[4]、原子炉解体・燃料取り出し計画書[7]、ヘッドリフトスケジュールと修正案[8]に、関連作業の方法、安全評価、エンジニアリングメモがそれぞれ記載されている。TMI-2廃炉作業にかかわる組織体として、NRC(Nuclear Regulatory Commission)、SAB(Safety Advisory Board)、TAAG(Technical Advisory and Assistance Group)、GORB(General Operations Review Board)、および、Readiness Review Committee for Reactor Vessel Head Removalが置かれ、重要ドキュメントに基づいて各段階でのレビューが行われた。 | |||

=== 工程管理 === | |||

あらかじめ、GPU社が、圧力容器ヘッドリフトの技術リストを作成し、技術成熟度レビュー委員会(Readiness Review Committe)においてレビューがなされた(#メンバーは、GPU社のexecutiveレベル、議長はGPU社副社長)。技術リストは毎週更新され、委員会で報告された。委員会では、必要な作業や課題の抽出のサポートも行われた。重要課題については、以下の外部専門家を含む委員会でレビューが行われた。 | |||

==== SAB(Safety Advisory Board) ==== | |||

GPU社社長が立ち上げ、公衆への情報提供、作業員の健康管理、安全管理についてのマネージメントを、GPU社とは独立して実施する会議体であった。GPU社と外部の組織とのコミュニケーションのサポートも担当した。広いバックグラウンドをもつ有識者で構成されていた。圧力容器ヘッド取り外しについては、取り外しの数か月前に、取り外し作業の概要計画の報告を受けた(四半期ごとの報告として)。 | |||

==== TAAG(Technical Advisory and Assistance Group) ==== | |||

GPU社社長が立ち上げ、GPU社とは独立した技術レビューにより、作業安全性のクロスチェックが行われた。約10人の委員と、重要課題ごとに臨時委員で構成された。GPU社、NRC、DOEから提示された現場作業に対するリクエストに対応した。TAAGとSABはヘッド取り外しについては連携してレビューを進めた。 | |||

==== GORB(General Operations Review Board) ==== | |||

GPU社のCEOが議長を担当した。GORBのメンバーは、GPU社職員と独立したコンサルタントからなっていた。核物質取り扱い、放射線取扱の安全性、およびその現場マネージメントに関する個別の重要課題について、承認を与えた。GORBのメンバーは、いつでも、上級執行役員、取締役会、関連会社の取締役会、および、そこに所属する個々のメンバーに、それぞれが責任をもつ用件について、意見具申することができた。 | |||

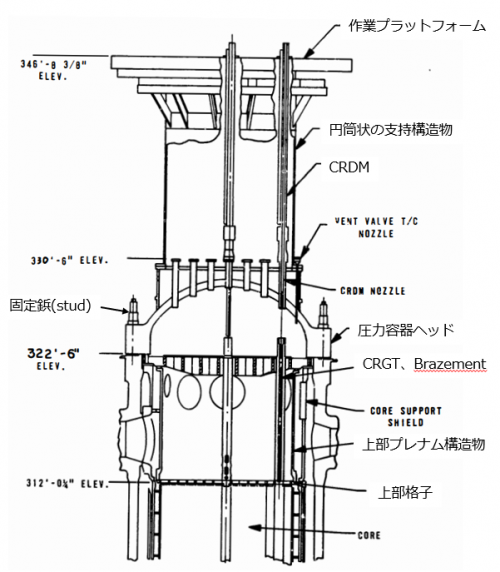

[[ファイル:ヘッド撤去 21.png|サムネイル|459x459ピクセル|'''<big>図4 モックアップ装置の対象範囲(文献[3]から編集)</big>''']] | |||

=== トレーニング === | |||

現場作業での作業員の被ばくを最小化するため、作業員のトレーニングが重視された。トレーニングレベルは、単純なブリーフィングからフルスケールモックアップまで、作業の難易度と被ばく線量低下の見込みによって定められた。ヘッド撤去にかかわるモックアップ試験は、以下の項目で行われた。<span style="color:blue">'''#モックアップ試験では、作業空間のサイズや設備・ツールの取り合いが重視されている。モックアップ装置の目的にあわせて、重要構造物・設備・ツール以外は、プラスチック製、木製、鉄枠製などの簡易材料が用いられている。'''</span> | |||

==== <u>CRDMと作業プラットフォームのモックアップ</u> ==== | |||

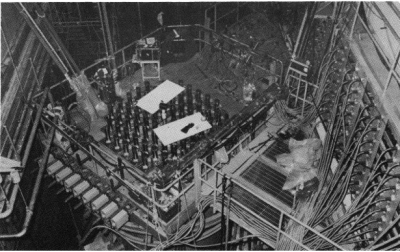

<span style="color:blue">'''Quick Look調査'''</span>、ひきつづいて実施された<span style="color:blue">'''Underhead Characterization'''</span>では、ビデオ撮影、Topography調査、デブリサンプリング、リードスクリュー接続外しと引き上げ、CRDM開口部支持管の設置、などの現場作業がService Structure上の作業プラットフォーム上で行われた。それらの作業のフルスケールモックアップ試験を行うための設備(Service Structure Mockup)が、タービン建屋1階に設置された。実寸大のCRDM1機(実際の内部構造物を有する)と外観だけのCRDM案内管のプラスチックレプリカが模擬作業プラットフォーム上に設置された。CRDM取り外しやCRDMベント、リードスクリューの中間待機位置への引き上げ、など、圧力容器ヘッド内の調査にかかわる多くの作業のトレーニングが行われた。'''図4'''にCRDM用のモックアップ装置の対象範囲を示す(参考文献[3]に基づいて編集)。 | |||

==== <u>プレナムカバーとヘッドインターフェースのモックアップ</u> ==== | |||

プレナムカバーとプレナムヘッドのインターフェースのモックアップは、上下に分割して準備された。下部は、CRDMの下方で上部プレナム構造物の内部に取り付けられている制御棒案内管(CRGT: Control Rod Guide Tube)のうち外周部の1本から圧力容器フランジのガイド鋲2本までを模擬した体系が、プラスチック製の配管と円形の合板で模擬されていた。上部は、木製でヘッドフランジを模擬しており、タービン建屋のクレーンでモックアップ下部パーツの上に吊り下げられていた。実機では、ヘッドを約1m吊り上げた直後に、ヘッド下部からの汚染物質の落下を防止するために、シート状の<span style="color:blue">'''ヘッドブーツ'''</span>が取り付けられた(<u>#ヘッドダイパー(ヘッドのおむつ)とも称されている</u>)。その取り付けとシール作業のモックアップ試験が行われた。また、ヘッド移動時の監視カメラの位置決め、ヘッド吊り上げモニタリング設備の確認が行われた。ヘッド吊り上げと設置の遠隔監視性能が、このモックアップ装置で行われた。'''図4'''にプレナムカバーとヘッドインターフェースのモックアップ範囲を示す。 | |||

==== <u>ヘッドスタッドの緩め作業用モックアップ</u> ==== | |||

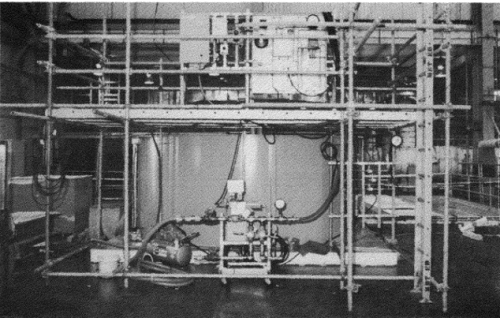

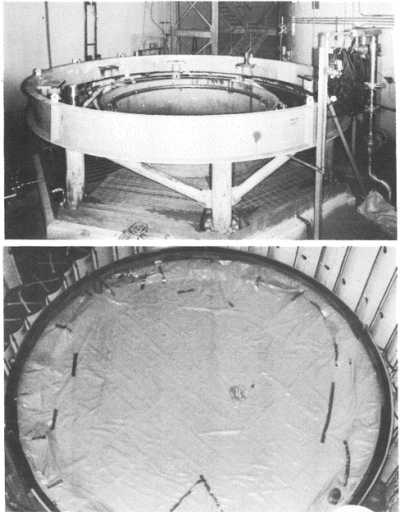

[[ファイル:ヘッド撤去 3.png|サムネイル|500x500ピクセル|'''<big>図5 IIFのフルスケールモックアップ装置 [3]</big>''']] | |||

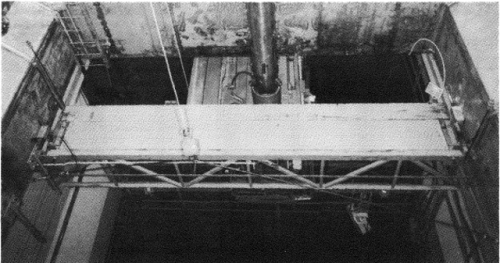

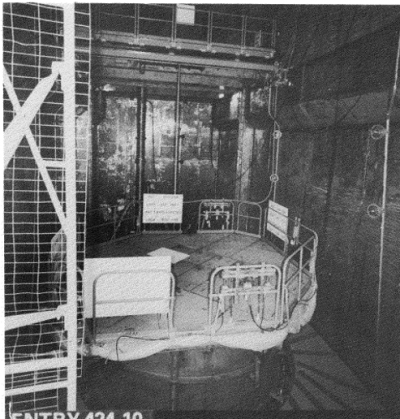

[[ファイル:ヘッド撤去 4.png|サムネイル|500x500ピクセル|'''<big>図6 AFHBのフルスケールモックアップ装置 [3]</big>''']] | |||

<span style="color:blue">''' ヘッドスタッドの緩め作業'''</span>のモックアップは、実寸大のスタッド1本と受け側の構造物、および、2本の部分的な構造のスタッド(スタッドの上下部分をそれぞれ模擬)からなっていた。スタッドを緩めるための機器がモックアップ上に装荷され、緩め作業の訓練が行われた。このモックアップを用いて、スタッドのクリーニングツール、スタッド緩め技術(液体窒素使用)、などのモックアップ試験も実施された。改良型のスタッドゆるめ工具の検証試験も行われた。'''図4'''に、このモックアップ装置の対象範囲を示す。 | |||

==== <u>改良IIFと作業プラットフォームのモックアップ</u> ==== | |||

<span style="color:blue">'''IIFモックアップ'''</span>は、他のモックアップよりも正確に、原子炉建屋内の状況を再現していた。実寸大の鉄製のシリンダーによるIIF模擬体がタービン建屋に設置された('''図5''')[3]。IIF設置後、ただちに接続する必要がある冷却水処理系などの配管取り付けや、漏水を防止するガスケット取り付けなどのモックアップ試験が行われた。上述のプレナム構造物のモックアップと連携して、ヘッド吊り上げやIIF設置のモニタリングのモックアップ試験が、原子炉建屋と同じ配置のカメラで行われた。遠隔での接続取り外しデバイスのモックアップ試験も行われた。 | |||

<span style="color:blue">'''作業プラットフォームモックアップ'''</span>は、タービン建屋で組み立てられ、IIFモックアップ装置の上に設置された。この際に、装置間の据え付け性や吊り上げ作業性が確認された。作業プラットフォームをIIFの上に載せるために用いる、ガイドピンや受け側のファンネルの開発も行われた。 | |||

また、IIFモックアップは、IIF内での冷却水処理や水位確認の機器のモックアップ試験にも用いられた。多くの現場作業のモックアップ試験が行われ、現場作業時間の短縮につながった。モックアップ試験終了後に、作業プラットフォーム、冷却水処理系設備、RCS水サンプリング設備、水位モニターなどはいったん解体されてから原子炉建屋内に移送され、再組立てされた。 | |||

==== <u>補助燃料取り扱いブリッジのモックアップ</u> ==== | |||

フルサイズの<span style="color:blue">'''補助燃料取り扱いブリッジ(AFHB)'''</span>のモックアップがタービン建屋に設置された。このモックアップ装置を用いて、原子炉建屋上階での、AFHBからのマストやトロリーの取り外しや移動の訓練が行われた('''図6''')[3]。 | |||

==== <u>トレーニングのまとめ</u> ==== | |||

モックアップトレーニングは、圧力容器ヘッド取り外し作業の安全で効率的な作業に極めて有効であった。モックアップトレーニングにより、効率的な時間配分や手順が工夫された。作業員の被ばく量を想定より大きく低減できた。 | |||

=== 圧力容器内部のデータ採集 === | |||

1982~1983年にかけて、<span style="color:blue">'''Quick Look調査'''</span>や、<span style="color:blue">'''Underhead Characterization'''</span>により、ヘッドリフトに必要な多くの知見が取得され、ヘッド取り外し計画の具体的な方法が定められた。さらに、APSR挿入試験、Core Topography調査、ルースデブリサンプル採集と分析、により、炉心デブリ取り出し方法の検討に向けて重要知見が追加された。 | |||

==== <u>Quick Look 1,2,3</u> ==== | |||

上部ヘッド取り出しの準備工程(<span style="color:blue">'''PHLE: Pre-Head-Lift Examination'''</span>)の一環として、当初は、圧力容器上部からCRDM1体をまるごと取り外し、その貫通孔からヘッド内にカメラを吊り降ろして観察する方法が検討された[9]。しかし、圧力容器上部の複雑な構造物とミサイルシールドまでの距離の短さのため、CRDM内のリードスクリューのみを取り外し、その貫通孔から小サイズのビデオカメラを吊り下げる工法に変更された。炉心中央のH8集合体、炉心外周のB8集合体、炉心中間のE9集合体の3か所で、リードスクリューとスパイダーの接続が外され、リードスクリューが吊り上げて撤去された(#これらの集合体位置では、他の列に比べ上部の作業スペースに余裕があった)。回収されたリードスクリューの一部は分析に回され、他は廃棄物として保管された。Quick Lookでのカメラ調査の概要は、参考文献[10,11]にまとめられている。 | |||

'''1982年7月19日 Quick Look 1(H8位置、炉心中央)''' | |||

'''1982年8月5-6日 Quick Look 2(B8、E9位置、炉心周辺と炉心中間)''' | |||

'''1982年8月12日 Quick Look 3(E9再調査、ルースデブリの探針調査)''' | |||

調査の結果、上部プレナム構造物に大きな損傷はないことが確認された。一方で、炉心上部では、広い範囲で燃料集合体が崩落していた。また、上部端栓や燃料集合体の上部が上部格子からぶらさがっていた。上部空洞の深さは約1.5mで、その下にはルースデブリベッドが堆積していた(#炉心損傷は、当初推定[12]より大きいことが明らかになった)。 | |||

<span style="color:blue">'''<big>参考:[[Quick Look計画の概要|Quick Look計画]]'''</span></big> | |||

==== <u>Underhead Characterization</u> ==== | |||

Quick Look調査の後で、プレナム構造物内部や、プレナム構造物と炉心サポート遮蔽の設置状態などの画像データの拡充と、ヘッド内の線量分布に関する知見を取得する必要性が指摘された。Quick Scan 1では、すでにリードスクリューが取り外されていたH8,E9位置から電離箱線量計を挿入し、ヘッド内とプレナム上部の線量が事故後始めて測定された。Quick Scan 2は、CRDMを取り外した後に、<span style="color:blue">'''Underhead Data Acquisition'''</span>の一環として実施された[3,13]。 | |||

Underhead Data Acquisitionでは、H8位置のCRDMのモーターとリードスクリュー支持管(#上部ヘッドの貫通部)がとりはずされた。リードスクリュー支持管は、INELに輸送され分析が行われた[14,15]。改良型のhoistでH8位置のCRDM全体が取り外された後に、CRDMノズルフランジに遠隔マニピュレータ作業をサポートする新たな案内管が取り付けられた。これにより、ヘッド内にアクセス可能な貫通孔のサイズが拡大した。上部ヘッド内のビデオ観察とプレナムカバー付着デブリのサンプリング、TLD線量計と電離箱線量計による線量測定などが行われた。 | |||

Quick Scan 2での第1回目と第2回目のビデオ調査は、プレナムがまだ水没している状態で行われた(#この時点では、付着デブリの自然発火性が懸念されていたため、水位を下げずに調査が行われた)。微粒子デブリがプレナムカバーの上に堆積していることが観測された。このサンプルが一部回収され、<span style="color:blue">'''自然発火性確認試験'''</span>により、自然発火性がないことが確認された[16]。第3回目のビデオ調査は、自然発火性がないことが確認された後で、水位がプレナムカバープレートの下まで下げられた後に行われた。 | |||

一方で、自然発火確認試験の結果が出る前に、付着デブリのフラッシングシステムが、EPRI、DOE、GPU社などで共同設計された。しかし、付着デブリ量がそれほど多くないこと、付着デブリは表面のルースデブリと内部の固着デブリに分かれており、固着デブリのフラッシングは困難であること、付着デブリの自然発火可能性は極めて低いこと、などにより、付着デブリフラッシング装置の製作はキャンセルされた(#高圧水ホースでの洗浄と機械的なデブリ除去ツールが使用された)。 | |||

ヘッド内でのTLD線量計の測定結果は、6Sv/h(B8,E9位置)、10Sv/h(H8位置)であった。ヘッド取り外し時の線量評価がコンピュータ解析(ISOSHLD、Grace-1,2コード)で実施された。Canal浅瀬エリアを対象に、ヘッド取り外し時の線量評価が行われた。実工程での線量推定値は予備的に評価された値の1/4~1/6と評価された。これらのことから、<span style="color:blue">'''ヘッド取り外しは、燃料移送Canalを水没させなくてもできると結論づけられた'''</span>[2]。 | |||

<span style="color:blue">''' #他方、Quick Look調査とUnderhead Characterizationで圧力容器内に空気が侵入した際に、冷却水中に酸素が溶解してFP溶出が促進され、FP濃度が増加したと記載されている'''</span>[17]。 | |||

'''1982年12月 Underhead Characterization開始''' | |||

'''1982年12月 Quick Scan 1''' | |||

'''1983年8月 Quick Scan 2''' | |||

'''1984年4月 上部空洞内のパノラマ写真撮影''' | |||

<span style="color:blue">'''<big>参考:[[デブリの自然発火性確認試験]]</span></big>''' | |||

<span style="color:blue">'''<big>参考:[[リードスクリューサンプルの分析と自然発火性試験|リードスクリューサンプルの分析]]</big>'''</span> | |||

<span style="color:blue"><big>'''参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物取り外し]]'''</span></big> | |||

==== <u>APSR挿入試験</u> ==== | |||

事故時には、<span style="color:blue">'''APSR'''</span>は25%引き抜き位置にあった。炉心損傷状態の調査の一環として、APSR挿入試験が行われた(#CRDMモーター、APSR、CRGT、可能であれば炉心部の知見取得が期待された)[18]。この試験により、CRDMの状態と、リードスクリューとCRGTなどとの干渉の状態が明らかになった。APSR挿入試験の後、リードスクリューの接続をはずし、一時保持ポジションまで引き上げられた。 | |||

'''1982年6月 APSR挿入試験''' | |||

'''1982年11月 APSRリードスクリューの引き上げと一時保持''' | |||

<span style="color:blue">'''<big>参考:[[APSR(軸方向出力調整棒)挿入試験|APSR挿入試験]]'''</span></big> | |||

==== <u>Core Topography調査</u> ==== | |||

<span style="color:blue">'''Quick Look調査'''</span>で発見された、炉心上部空洞の定量的なデータ取得のために、超音波探査(<span style="color:blue">'''Core Topography調査'''</span>)が行われた[19]。超音波探査プローブは、H8位置から吊り降ろされ、上部空洞内の構造に関する約50万点の点群データが取得された。コンピューター解析により、上部空洞内の損傷・デブリ堆積状態が3D図としてモデル化された。上部空洞は約1.5mの深さがあり、上部格子から集合体上部が数10cm以下の長さでぶらさがっていることが確認された。また、上部空洞はおよそ炉心中心から円柱状に広がり、炉心周辺部の約40体の燃料集合体が部分的に無傷で残留していることが確認された。 | |||

'''1983年8月31日~9月1日 上部空洞の超音波探査''' | |||

'''その後、画像解析により、上部空洞内を3Dモデル化''' | |||

<span style="color:blue">'''<big>参考:[[Reactor Core Topography計画|Core Topography計画]]'''</span></big> | |||

==== <u>上部ルースデブリのサンプリングと分析</u> ==== | |||

圧力容器上部から、デブリサンプリングツールを吊り降ろし、炉心中央位置(H8)と炉心中間位置(E9)の上部ルースデブリが深さ方向に合計11か所サンプリングされた(サンプル重量はそれぞれ、10数g~100数十g)。採集されたデブリは、粒子状と粉末状であった(重量の約90%が1~4mmサイズ粒子、300μm以下の微粒子の重量割合は<1%)。これらは分析施設に輸送され、粒度分布、組成、FP含有、放射能量、線量、密度、自然発火性物質の存在、外観、等について分析が行われた[20,21]。 | |||

'''1983年9~10月 ルースデブリサンプル採集(6か所、炉心中央と炉心中間)と構外輸送''' | |||

'''1984年5月 追加サンプリング(5か所)''' | |||

<span style="color:blue">'''<big>参考:[[燃料デブリサンプルの採集と分析]]'''</span></big> | |||

==== <u>リードスクリューの試験的吊り上げと保持</u> ==== | |||

リードスクリューのうち5本を試験的に吊り上げ、一時保持位置にCワッシャーで固定した。しかし、1本は固定できなかった。この作業中の支持構造物や作業プラットフォーム周囲での線量変化が測定された。あらかじめ実施された予備評価では、リードスクリューをすべて吊り上げた場合の予測線量は210mSv/h(接触線量として)であり、鉛遮蔽を支持構造物の周りと作業プラットフォームの下に配置することが計画された。しかし、試験的つり上げでの線量増加に基づいて再評価された線量は80mSv/h(鉛遮蔽なしの接触線量)であったことから、2cm厚の鉛遮蔽を置いた時の予測線量が8mSv/hに変更された。リードスクリュー吊り上げ実作業中の線量は、この変更された評価値をさらに下回った[3]。 | |||

'''1983年9月 リードスクリューの試験的に吊り上げ''' | |||

=== ヘッド取り外しに向けたプラント側の準備 === | |||

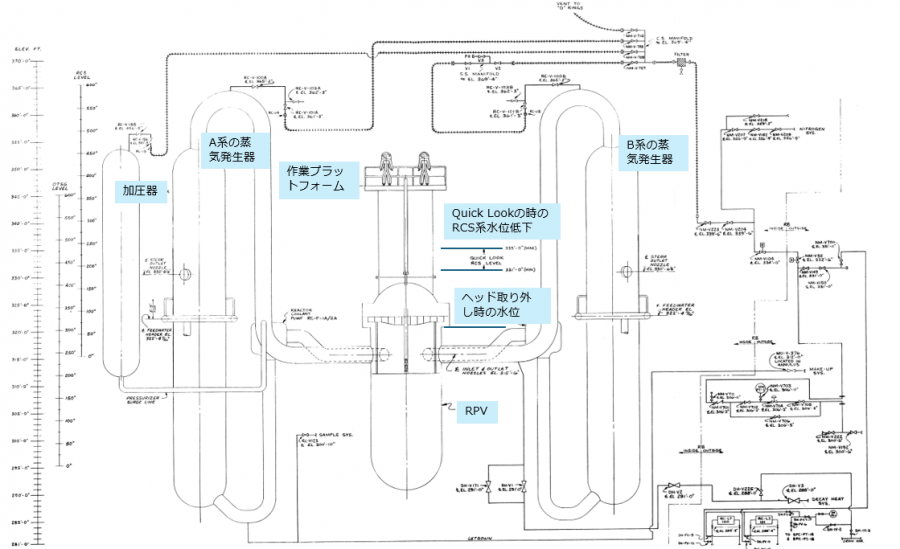

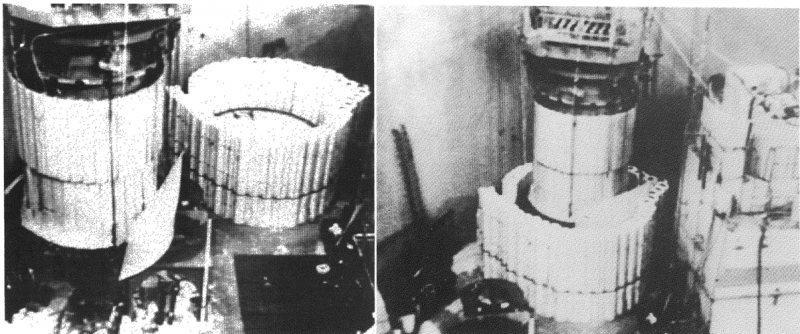

[[ファイル:QuickLook 111r.png|サムネイル|900x900px|'''<big>図7 TMI-2のヘッド取り外し以前のRCS系 [4]</big>''']] ヘッドの取り外しには、プラント側で多くの準備工程が必要であった。線源の撤去と作業スペースの拡大のため、ヘッド周囲の反射体、断熱材、CRDMケーブルなどが撤去された。また、一次系/二次系冷却水の水位低下と水質調製、作業スペースの支持構造物と圧力容器ヘッドの固定鋲のクリーニング、キャットウォークやAFHBの取り外しや配置換え、なども行われた。 | |||

==== <u>一次系/二次系冷却水の準備工程</u> ==== | |||

一次系と二次系の冷却水についての準備工程は、(a)圧力容器内部調査とヘッド取り外しで必要となるRCS系水位・圧力の低下と水質の調製に係る作業、(b)臨界制御と作業員被ばく低減に必要な作業、に大別される。 | |||

===== RCS水位レベル表示 ===== | |||

<span style="color:blue">'''Quick Look調査'''</span>のために、2個の遠隔水位表示計がDecay Heat Lineに設置された。既存ケーブルを利用して圧力信号の伝達器が設置され、作業現場でのSPC(Standby Pressure Control)パネルと指揮室でのSPCパネルの上に、デジタル信号が表示されるようになった。この信号ラインのバックアップとして、Barton圧力ゲージが設置され、燃料取り扱い建屋のバルブ室に圧力指示値が表示されるようになった。2系統の水位表示計が較正され、ゼロ位置は、ホットレグノズルのセンターの高さ(315フィート6インチ)に設定された。そこから600インチの水位変化が表示されるように整備された。 | |||

ヘッド外しのために、別の水位計と圧力計が設置された。これは、ヘッド取り外しの時にDecay Heat Outletバルブが閉じられる可能性があったための対策であった。Tygon Tubeが2A系の冷却水ポンプ排水ラインに取り付けられた。これにより、全部で3系統での水位表示が可能となった。 | |||

さらに、RCS排水計画では、RCS系の窒素カバーガスが、ヘッド内が排気されるまで維持される必要があった。カバーガスを提供する窒素系が設置された。 | |||

===== 一次系/二次系の圧力低下 ===== | |||

Quick Look調査に向けて、<span style="color:blue">'''RCS系の水位低下'''</span>を適切に行うには、2系統のホットレグと加圧器の水位を同じ高さにする必要があった。そこで、冷却水の排水前にまずホットレグと加圧器のカバーガスが排気された。RCS系から排気されたガスは建屋内に放出される際に希釈された(#水素とKr-85の対策)。Quick Look調査の前に、建屋内ダクトに水素ガス希釈のためのブロワーが設置された。 | |||

RCS系の減圧は、SPC系を切り離し、圧力容器冷却水排出タンク(<span style="color:blue">'''RCBT: Reactor Coolant Bleed Tank'''</span>)を水位低下することで行われた。この作業は、ホットレグが真空状態になるまで継続された(#コンパウンド圧力ゲージの指示値として)。減圧後に、窒素ガスが加圧器とホットレグ内に封入され、RCBT水位低下作業が完了した。この圧力低下手順は、圧力容器ヘッド取り外しの際には若干修正されて実施された。 | |||

===== 一次系/二次系の水位調整 ===== | |||

Quick Look調査前に、水位の調整(ヘッドのフランジレベルまで低下)と、冷却水の水質の分析・管理が必要とされた。二次系は、一次系へのコンタミを避けるため、一次系より水位を下げる必要があった。水位変化のレベルを'''図7'''に模式的に示す[4]。また、一次系と二次系の圧力差を維持する必要があった。Quick Lookの準備段階では、二次系の水位調整は容易であった。これは、必要とされる二次系の水位(床面から330フィート)が、<span style="color:blue">'''蒸気発生器(OTSG: Once-Through Steam Generator)'''</span>給水ヘッダー(床面から323フィート)より上にあったためである。二次系の冷却水は、OTSGのヘッダーから、一次系(RCS系)の最低レベルのさらに下まで下がるように排水された。しかし、ヘッド吊り上げ作業の準備段階では、一次系の水位を床面から322フィート以下に下げる必要があった。このため、二次系は、床面から313フィート以下、すなわちOTSGの給水ヘッダーよりさらに10フィート水位を下げる必要があった。この水位調整には時間を要し、その間、2器のOTSG水位を長期間この水位に維持することも必要だった。 | |||

Quick Look調査前に、2器のOTSGの二次系は、以下の手順で冷却水で満水にされ、水質管理され、循環され、そして排水された。 | |||

A系OTSGは、OTSG循環系(GR系)を使ってイオン交換水で満水にされた。GR系により、原子炉建屋と外部の冷却水循環が可能となった。水質は、wet layup conditionのために調製された(内表面が濡れたまま保持される条件)。二次系は、上部のOTSG配管シートが貯蔵用に調製された水質の冷却水で濡れを維持するようにされた。A系OTSGは、GR系を使って、給水ヘッダーの下まで排水された。この排水は1cm径の配管を使って、2週間で5000ガロン排水して行われた。 | |||

B系OTSGの冷却水は、タービン建屋のイオン交換樹脂をとおして、低レベルの汚染を除去し循環された。GR系が、OTSG内を満水にし、水質調製し、上部配管シートを濡らすために使われた。 | |||

GR系は、排水にも用いられた。しかし、A系と同じ排水手順は使えなかった。これは、高線量のバルブがアクセスしにくいところにあったためである。排水ホースを遠隔で取り付け、異なるルートで排水が行われた。 | |||

ヘッド取り外し前の水位調整は、Quick Look前とおよそ同じ手順であった。SPCを分離し、2個のホットレグを真空状態にして、窒素ブランケットの位置まで、水位低下された(RCS系水位:322フィート6インチ)。この位置で。窒素の陽圧調整がなされ(16psi)、CRDMを通じてヘッド内が排気された。その後、RCS水位はさらに321フィート6インチまで、Standpipe sample lineを通じて排水された。これは通常の方法と異なる方法であり、放射性物質の放出を防ぐための方策であった。 | |||

=== | ===== RCS系の水質調製 ===== | ||

圧力容器ヘッド取り外しとデブリ取り出しの際の臨界制御のために冷却水の水質調製が行われた。併せて、ヘッド取り外し作業中の作業員の被ばくを抑制するため、冷却水中の可溶性RI濃度の低下処理も行われた。この段階では、ホウ素濃度は、まだ最終的に確定されておらず、暫定値として>5000ppmで調製された。[[ファイル:ヘッド撤去 5.png|サムネイル|403x403ピクセル|'''<big>図8 圧力容器上の支持構造物の周辺(排風機、排気ポート、中性子遮蔽タンク、反射絶縁体上の通路、牽引具:hoist)[3]</big>''']][[ファイル:ヘッド撤去 6.png|サムネイル|486x486ピクセル|'''<big>図9 CRDM系の糸巻型浄化器 [3]</big>''']] | |||

'''1982年春 RCS系水位表示計の設置決定(Quick Look実施が決定された以降)''' | |||

'''1982年第3四半期 RCS水位計の設置、一次系/二次系冷却水の圧力低下、同水位低下''' | |||

==== | '''1984年第2四半期 冷却水水質(ホウ酸濃度:5000ppm)の調製''' | ||

==== <u>ヘッド周辺設備の撤去</u> ==== | |||

===== 反射体/絶縁体 ===== | |||

ヘッドスタッドへのアクセスルートを整備するため、ヘッドフランジの上の反射絶縁体が撤去され、Canal内の貯蔵庫に一時貯蔵された('''図8''')[3]。さらに、切断して廃棄物として処分された。 | |||

'''1983年2月 反射絶縁体の撤去''' | |||

'''1983年8月 廃棄物として処理''' | |||

===== Service Structureの冷却ファン ===== | |||

Service Structure側面に設置されていた冷却ファンは、事故時に建屋雰囲気を循環していたため、かなり汚染していた。Service Structuureは、フラッシングして除染されたが、ファンは十分に除染できなかった。12個のファンが撤去され放射性廃棄物として廃棄された('''図8''')[3]。 | |||

==== | ===== Dリングのキャットウォーク ===== | ||

燃料交換Canalの北側にあるDリングキャットウォーク('''図19'''、後述)は、AFHBの移動とヘッドリフトの移動のために、位置を変える必要があった。ミサイルシールドの上に運ばれ、一時保管された。南側のキャットウォークはポーラークレーンで吊り上げ、ミサイルシールドの上に仮置きされた。 | |||

==== | ===== 糸巻浄化器 ===== | ||

2個のCRDM冷却水の浄化器(作業スペースの上とB系Dリング壁の間)が撤去された('''図9''')[3]。これはヘッド取り外しの一般的な工程のひとつでもあった。接続ボルトを外し、ミサイルシールドの下から吊り上げて撤去された。放射性廃棄物として廃棄された。併せて、冷却水配管サポート(A系のDリング壁)も撤去された。これは、AFHBを作業スペースの北側を通過させるための対策であった。 | |||

===== CRDMのケーブルと接続具 ===== | |||

圧力容器上部の作業スペースから、CRDMのケーブル類と接続ブリッジが撤去された('''図10''')[3]。作業プラットフォーム北側のケーブルブリッジは、AFHBを通過させるために撤去された(AFHBをCanalの南から北に移動させるため)。第二のケーブルブリッジは、ヘッドリフト後にリードスクリューにアクセスする必要が発生した時のために撤去された。これらは解体され、原子炉建屋から搬出され、廃棄物として処分された。 | |||

==== | ===== AFHB ===== | ||

AFHBは、取り外したヘッドをできるだけ低い位置で釣り上げたまま貯蔵スタンドに運ぶために、Canalの南側から北側に移動された。これは、安全評価で指摘された、ヘッド移動時の落下事象のハザードを抑制するためであった。安全評価では、ヘッド移動中に1.4m以上高い位置に行かないこととされた('''図6''')[3]。(#安全評価については、項目を分けてまとめる。) | |||

AFHB移動の前に、建屋内でいくつかの予備作業が必要だった。水中テレビシステムと燃料交換用のマストがAFHBから撤去された。ブリッジトロリーも撤去された。ブリッジトラックの上に遮蔽された作業エリアが設置された。この作業エリアは、もともと、上部プレナム構造物の撤去作業を遠隔で実施するために設計されたが、AFHBの移動作業の前にとりつけるのが効率的だった。AFHBから取り外したパーツは、アセチレントーチやプラズマトーチで切断し、廃棄された。 | |||

'''1982年第4四半期 排風機撤去、反射体・絶縁体の撤去'''[[ファイル:ヘッド撤去 7.png|サムネイル|400x400ピクセル|'''<big>図10 Service Structure上の作業プラットフォーム(CRDMの上端、ケーブル類、ブリッジ)[3]</big>''']] | |||

'''1983年第1四半期 中性子遮蔽タンク撤去、圧力容器ヘッド固定鋲のフラッシング''' | |||

'''1983年第2四半期 圧力容器ヘッドの固定鋲のフラッシング、中性子源検出器の較正''' | |||

'''1983年第4四半期 冷却水系の糸巻き浄水機(spool)撤去''' | |||

<span style="color:blue"><big>'''参考:[[ヘッド取り外しのデザインエンジニアリングと安全評価|ヘッド外しのデザインエンジニアリングと安全評価]]'''</big></span> | |||

''' | ==== <u>燃料移送Canalの給水・排水系</u> ==== | ||

通常の燃料交換時には、原子炉建屋内のヘッド上部空間に相当する燃料移送Canalはすべて水没される。しかし、TMI-2炉の燃料デブリ取り出しでは、燃料移送Canalを区分けして、大きく2つの用途で用いられることとなった。まず、Canal最深部は注水し、プレナム構造物の貯蔵や、デブリ収納缶の一時貯蔵ができるように整備する。プレナム構造物をすべて水没させるために、Canal浅瀬との間に金属製のダムを設けて、Canal最深部の水位をかさましする。一方、ヘッド周辺のanal浅瀬は、ドライ条件のままで作業スペースとして利用し、想定外事象により遮蔽が必要となった場合にのみ注水する。このため、Canal最深部と浅瀬への給水・配水系の整備が必要となった。既設の給水・排水系は、バルブが高線量域にあり、使用不可であったため、新たな給水系がCanal最深部とCanal浅瀬部に設置された。新たな排水系は、緊急時に注水されたCanal浅瀬部分を再び排水するために設計・設置された。給水・排水系の設置には、既設の中性子遮蔽の撤去と、Canalと圧力容器のインターフェースとして、<span style="color:blue">'''CSP(Canal Seal Plate)'''</span>の設置が必要となった。さらに、CSP設置でアクセスが困難となる中性子源検出器の較正が必要となった。 | |||

===== Canal Seal Plate (CSP) ===== | |||

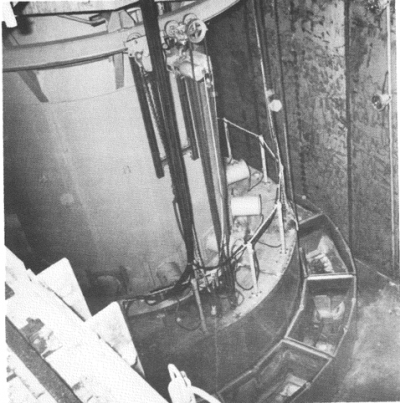

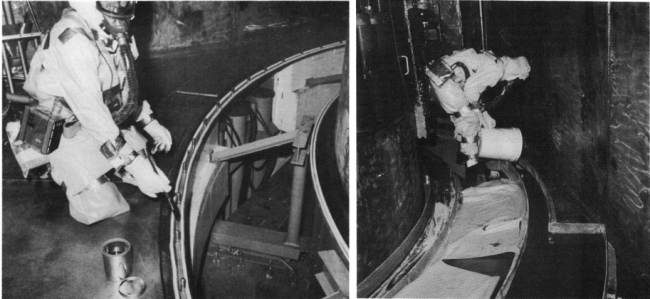

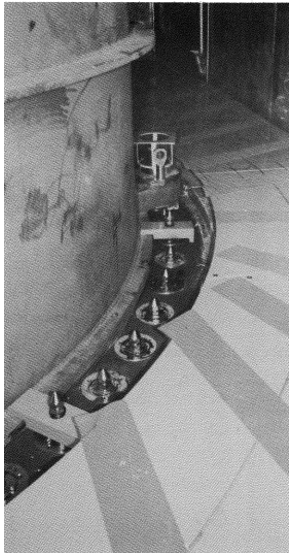

[[ファイル:ヘッド撤去 9.png|サムネイル|650x650px|'''<big>図11 CSPの取り付けとシーラント注入作業 [3]</big>''']] | |||

CSPの設計要件は、燃料取り出しの期間中(#この時点では、取り出し期間の長さは決まっていない)、不測の事態が発生した場合のCanal浅瀬部への注水が行われた場合に、圧力容器内の冷却水とできるだけコンタミしないように維持することであった。同型式のCSPの過去の経験により、燃料交換作業中にCanalを満水にすると、圧力容器内外でわずかなリークが発生する可能性があった(#これは、通常燃料の移送の際に、短時間であれば許容されていた)。しかし、TMI-2事故炉では、Canalの使用期間が不明で、リークの修理が困難、一次系冷却水の浄化系:<span style="color:blue">'''SDS(Submerged Deminelizer System)'''</span>の能力に制限があること、などから、リークは許容できなかった。2台のCSPが設計・製作された。水平シール表面に加えて垂直フランジにガスケットとシールを取り付ける必要があった。 | |||

一方、CSP取り付けとシール剤注入のモックアップ試験が実施された。モックアップ試験では、シーラントを3mm以下のクラックに注入する作業などが行われ、さらに、シーラントを調合してから注入するまでの乾燥時間が試行錯誤的に検討された(#1時間から4日までテストし、2日間がベストと判定)。 | |||

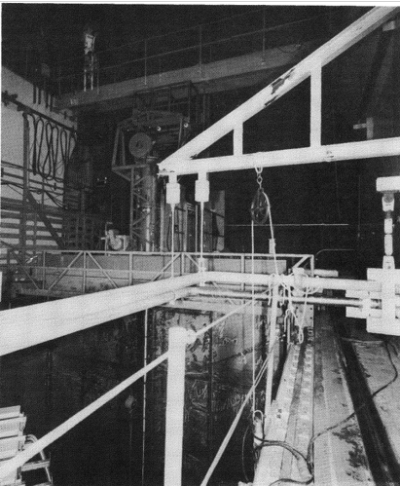

''' | 現場作業では、CSPを所定位置まで吊り上げ、垂直フランジやガスケットとスペーサーを取り付けた。次に、シーラントバリアを配置し、シーラントが注入された('''図11''')[3]。最後に、Canal作業用のプラットフォームが、CSPの上に設置された(#ヘッドの吊り上げ作業と、CSPの保護のため)。[[ファイル:ヘッド撤去 8.png|サムネイル|'''<big>図12 Canalと圧力容器ヘッドのインターフェース付近(CSPカバー、固定鋲の取り付け穴、IIF取り付けガイド、IIFフランジカメラ)[3]</big>''']] | ||

====== 中性子遮蔽タンクの撤去 ====== | |||

CSP設置の準備工程として、また、圧力容器フランジ周辺の絶縁・反射体の撤去の準備工程として、Canal床の上で圧力容器を囲んでいた12個の中性子遮蔽タンクが撤去された('''図8''')[3]。これは空間線量の低減にも効果があった。 | |||

====== 中性子源レンジ検出器の較正 ====== | |||

CSP設置の前に、損傷炉心の中性子束を監視するための2器の中性子源検出器(NI-1,NI-2)の較正が必要であった。 | |||

'''1983年1月 中性子遮蔽タンクの撤去''' | |||

'''1983年5月 中性子源検出器の較正''' | |||

'''1983年10月 CSPの試験的な設置'''(#圧力容器とCanal床の開口部の間にフィットするように調整が必要なことが判明) | |||

'''1984年1月 第二回めの据え付けに成功(図12)'''[3] | |||

'''1984年4月中旬 シール設備を設置、シーラントを注入''' | |||

===== Canalの給水・排水系 ===== | |||

不測の事態における遮蔽のため、燃料移送Canalを短時間で満水にできるように改良された注水系が新たに設置された(#オリジナル系統は、バルブが高線量域にあって使用不可)。ホウ酸水を、<span style="color:blue">'''ホウ酸水タンク(BWST: Borated water storage tank)'''</span>から建屋貫通孔を通じて、使用済み燃料冷却ポンプから、新設のダイアフラムポンプでCanalに注水する方式であった。 | |||

一方、排水系は、高線量域でのバルブ作業をしなくてすむように、経路をかえて設置された。10cm径の浸水ポンプをCanal床に置き、SDSまで排水する方式であった。途中の分岐管には、建屋地下階サンプポンプと、IIF内の処理ポンプも接続された。 | |||

'''1983年7月 給水・排水系の設置''' | |||

==== <u>リードスクリューの接続外し、外れ状態の確認、一時保持</u> ==== | |||

最初は、軽量タイプの<span style="color:blue">'''吊り上げツール'''</span>で、リードスクリューとスパイダーとの接続部を外して吊り上げる作業が行われた[3]。試験的引き抜きで4本のリードスクリューが引き抜かれ、燃料集合体や制御棒スパイダーがスクリューに接続していないことが確認された。すべてのリードスクリューの引き上げ作業前に、リードスクリューの動作状態と接続外れ状態について、4つのカテゴリーに分類された。これにより、引き抜き作業を区分けし、効率的な引き抜きができるように工夫された。 | |||

4つのカテゴリー: | |||

# 制御棒スパイダーがリードスクリューに接続していない(# 接続外し作業中にスパイダーが5cm以上落下)、23本 | |||

# 制御棒スパイダーが部分的に接続している(# 同、スパイダーの落下が5cm以内)、4本 | |||

# 制御棒スパイダーが完全に接続し落下せず、30本 | |||

# 試験的取り出しのういち1本は、中間保持位置で固定できず、リードスクリューやトルク受けがトルクチューブ内に残留、1本 | |||

4カテゴリー(58本)のリードスクリューが最終的に中間保持位置まで引き上げられた。リードスクリューをスパイダーから接続外す作業中に、さらに9本が完全にスパイダーから分離できた。元々はずれていた23本とこの9本は、計画通り軽量吊り上げツールで引き上げられた。残りのリードスクリューは、高耐久性リフトツールで引き抜きが行われた。リードスクリューの一時保持は、CRDMの上部までリードスクリューを引き上げ、一時保持ツール(Cワッシャー)で固定という作業であった。これらの作業により、すべてのリードスクリューを圧力容器ヘッドのフランジレベルより上まで引き上げ、ヘッドが水平方向に移動できるように調整された。 | |||

'''1982年8月~11月 リードスクリューの試験的接続外し''' | |||

'''1982年12月 絶族外れ状態の確認''' | |||

''' | '''1984年7月19-21日 全リードスクリューの接続外し、一時保持位置まで吊り上げ''' | ||

''' | ==== <u>ヘッド吊り上げ治具</u> ==== | ||

ヘッドの取り外しには、<span style="color:blue">'''ポーラークレーン'''</span>の再稼働が必要であった。その前に、ヘッド吊り上げ治具(Tripod, Turnbuckleなど)とジブクレーンの点検が行われた。ヘッド貯蔵スタンドの壁に取り付けられたジブクレーンも再調整、再稼働テストされた。 | |||

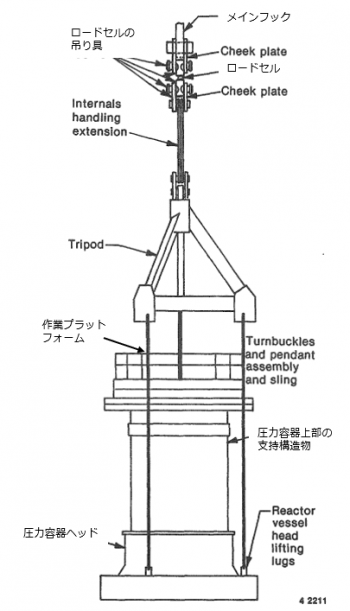

[[ファイル:ヘッド撤去 15.png|サムネイル|611x611px|'''<big>図13 圧力容器ヘッドの吊り上げ模式図 [3]</big>''']] | |||

<span style="color:blue">'''< | ===== ヘッド吊り上げ用治具の点検 ===== | ||

三脚型の吊り上げ治具<span style="color:blue">'''Tripod'''</span>のクリーニングと点検が行われた。点検方法には、微粉探傷試験(#対象物の近くに電磁石をあてて表面の傷を調査する方法)が用いられた。目視点検で、溶接長さの不足が確認されていたため、徹底的な探傷試験が行われた。これにより、応力がかかる溶接部3か所が検出された(#しかし、許容範囲内であったと記述されている)。点検の結果、既設のTripodはヘッド吊り上げに使用可能と判定された。<span style="color:blue">'''Turnbuckle'''</span>(圧力容器ヘッドフランジとTripodやPendantとの接続部)の点検も行われた。ヘッド吊り上げ時に、クラックが入る可能性が懸念され、溶接部についての検査が徹底された。微粉探傷試験で、Turnbuckle内部まで進むクラックが検出された。そこで、TMI-1の同種部品と交換された。その他のヘッド吊り上げ用治具についても、Pendant以外は点検された、<span style="color:blue">'''Pendant'''</span>は、ポーラークレーン負荷試験の一環として点検された。 | |||

''' 図13'''に、ポーラークレーンによるヘッド吊り上げを模式的に示す[3]。Tripod,Turnbuckle,Pendantの配置が確認できる。 | |||

''' | '''1983年第4四半期~1984年第1四半期 Tripodなどの点検''' | ||

===== ポーラークレーン負荷試験 ===== | |||

ポーラークレーン負荷試験により、170トンの負荷で使用可能であると判定された(#設計上限は500トン)。ヘッド吊り上げには、まだ14トンのマージンがあった。 | |||

'''1984年3月 ポーラークレーン負荷試験''' | |||

==== | ===== ジブクレーンの改修 ===== | ||

ヘッド貯蔵スタンドの上に取り付けられていたジブクレーンの改修が行われた。オリジナルの吊り具(<span style="color:blue">'''hoist'''</span>)は損傷しており、2トン用のチェーンhoistに交換された。負荷試験が行われ、1.5トンの負荷を許容することがわかった。このジブクレーンは、砂遮蔽体をヘッド貯蔵スタンドの周りに設置するのに用いられた(後述)。 | |||

''' | '''1984年5月 ジブクレーンの改修''' | ||

===== 圧力容器吊り上げPendantの取り付け ===== | |||

事故後に新たなPendantが購入された。Pendant負荷試験には時間を要し、結局、ポーラークレーン負荷試験と同時に実施できなかった。新たなPendantの検証試験と古いPendantとの交換が行われた。古いものは、原子炉建屋の外に搬出され、放射性廃棄物として貯蔵された。 | |||

'''1984年5月 Pendant交換作業''' | |||

==== | ==== <u>圧力容器スタッド</u> ==== | ||

''' | ===== クリーニング ===== | ||

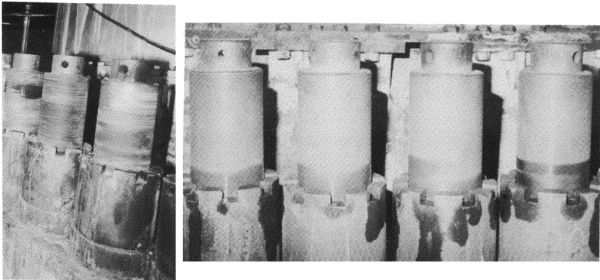

[[ファイル:ヘッド撤去 11.png|サムネイル|600x600ピクセル|'''<big>図14 圧力容器ヘッドスタッド: クリーニング前(左図)、クリーニング後(右図) [3]</big>''']] | |||

圧力容器ヘッドをフランジに固定している<span style="color:blue">'''ヘッドスタッド'''</span>については、まず、錆やホウ素付着物をとりのぞくために、表面の加水分解処理が行われた。次に、残留水を除去するために吸引処理が行われた。その後で、ウィンターグリーンオイル(植物油)が、ねじ表面の保護とナットと鋲の固着部に保護材を侵入させるために塗布された。固定鋲の緩め作業の前に、ブラシ磨きと、Molycoat潤滑剤の注入が行われた。'''図14'''にクリーニング前後でのスタッドの外観を示す[3]。 | |||

'''1983年5月 圧力容器固定鋲の除染と潤滑剤注入''' | |||

==== | ===== スタッドゆるめ作業 -第一段階 ===== | ||

スタッドは、二段階でゆるめる必要があった。通常は、第一段階で、数ヶ月かけてナットが固着していないかどうかを確認した後に、第二段階を行う。第一段階に時間がかかるため、圧力容器ヘッド取り外し工程のクリティカルパスとなっていた。スタッド取り外し時間短縮のため、回転式ナットドライバー(MEND: Motorized Engaging Nut Driver)を取り付けた、スタッド取り外し装置が燃料取り出しCanalの上に設置された。次に、空圧式のロータリーワイヤーブラシでスタッドのクリーニングが行われ、潤滑オイルがネジ部分に注入された。スタッドの伸長測定により、ネジのトップとショルダーの長さが計測された。 | |||

最初の緩め作業では、試した12個すべてがスタックしていたため、スラッギングツール(#潤滑オイルを中にしみこませるためにスタッドをたたくツール)が用いられ、第一段階での所定の緩め位置まで、60個のナットすべてを緩めることに成功した。スタッドのうち、2個(15番と45番)は完全に緩められた。これはIIF取り付けの際にガイドスタッドを取り付ける位置として利用されることとなった。スタッドを取り外した穴に錆止めが注入され、穴を覆うカバーが取り付けられた。オリジナルより短いガイスタッドが取り付けられた。これは、ヘッド吊り上げの時に、最低限の上方向への吊り上げですむようにする措置であった。新たなガイド鋲スタッドは、ヘッド取り外し後にIIFを据え付けるために用いられた(後述)。 | |||

'''1984年3月 固定スタッド回し治具の設置、緩め作業開始''' | |||

'''1984年5月 15番と45番スタッドを完全に取り外し''' | |||

'''1984年6月 15番と45番スタッドに新たなガイドスタッドを取り付け''' | |||

===== スタッドゆるめ作業 -第二段階 ===== | |||

[[ファイル:ヘッド撤去 10.png|サムネイル|600x600ピクセル|'''<big>図15 ヘッド貯蔵スタンド周辺(左図:中央にヘッド上の支持構造物、その上に作業プラットフォーム、周囲に砂遮蔽体、右上に遮蔽付き作業エリア、左側にTripodとTurnbuckleの一部)とヘッド上部の支持構造物の周辺(右図:中央の円筒がヘッド上の支持構造物、その周囲に鉛遮蔽体、左下にヘッドブーツの一部、周囲にファイバーグラスシリンダー製の遮蔽体) [3]</big>''']] | |||

第二段階は、最初は一段階と同じ装置を使用して行われたが、36番スタッドを緩めるのに失敗したため、あらかじめ打撃で弛緩させる手順に変更された。固定鋲上部にプロテクターを取り付け、スレッジハンマーですべてのナットをたたいた(#クリーニングツールが入らない場所の錆や付着物をはがすため)。ゆるめには、通常より大きな力が必要だったが、第一段階で予想された範囲だった。取り外したスタッドの、長さ測定が実施された。最後に残った6番スタッドについては、あらかじめ実施されたモックアップ試験の手順に基づき、スタッド中央の穴に液体窒素を注入して冷却が行われた。十分冷やしてから打撃処理することで外すことができた。スタッドのネジ表面には錆があったが、機械的な損傷は見られなかった。スタッドの穴をクリーニング、錆止め注入、シールプラグとプラスチックカバーが取り付けられた。 | |||

'''1984年6月27日 スタッドゆるめ作業、第二段階開始''' | |||

'''1984年6月28日 作業終了''' | |||

==== <u>除染と線量低減</u> ==== | |||

ヘッド取り外し作業スペース周辺の除染と線量低減は重要課題であった。ヘッド上の支持構造物の遮蔽、貯蔵スタンドの覆いと遮蔽、移動時にヘッドの下部を覆うヘッドブーツ、遠隔作業スペースの遮蔽、放射性微粒子対策としてmisting系の準備が行われた。 | |||

===== Service Structureの遮蔽 ===== | |||

5本のリードスクリューを試験的に吊り上げ、支持構造物の内側で一時保持された(#うち1本は固定できず)。作業中の線量増加の実測値から、全リードスクリュー引き上げ時の支持構造物周辺での線量増加の予測値が検証された。吊り上げたリードスクリューからの線量を遮蔽するため、2cm厚さの鉛ブランケットが取り付けられた('''図15''')[3]。図15右図で支持構造物の周辺に鉛ブランケットが取り付けられていることが確認できる。これにより、ヘッド取り外し重量が13トン増加した。一方で、60個のスタッドを取り外すことで重量が20トン減少した。 | |||

[[ファイル:ヘッド撤去 22.png|サムネイル|516x516ピクセル|'''<big>図16 圧力容器ヘッドの貯蔵スタンド(上図)とスタンド周辺の遮蔽(下図) [3]</big>''']] | |||

'''1983年10月 リードスクリューの試験的吊り上げと一時保持''' | |||

===== 貯蔵用スタンドの覆い(エンクロージャー) ===== | |||

<span style="color:blue">'''ヘッド貯蔵スタンド'''</span>には、2種類のバリア(エンクロージャー)が取り付けられた。これは、ヘッド下から建屋へのコンタミを防止するためであった。1つめは、強化プラスチック製の防水シート(ヘッドブーツ)であり、ヘッドフランジをシールするように、貯蔵用スタンドの内側に設置された。これは、木製のプラットフォームによって支えられていた('''図16上''')[3]。2つめは、垂直スカートであり、貯蔵スタンドの周囲に設置された。スカートは、リークタイトになるように上下で貯蔵スタンドにテープで固定された('''図16下''')[3]。 | |||

===== 貯蔵用スタンドの遮蔽 ===== | |||

貯蔵スタンドの上に着座したヘッドの下部からの線量を抑制する目的で、遮蔽体が設置された('''図15'''、'''図16下''')[3]。主要な線源は、<span style="color:blue">'''Service Structure'''</span>内に一時保持されているリードスクリュー(66本)であった。遮蔽壁は、49個の2.5m長さファイバーグラスシリンダーと43個の1.2m長さシリンダー(それぞれ0.6m径)からなっており、3.6m高さまで積み上げられた。シリンダーは上下に凹凸構造をもち、組み合わせることで遮蔽が効率化できるように工夫された。#しかし、最初はシリンダー内に水をはったがリークが起きたため、後で砂に交換する作業が発生した(後述)。この、遮蔽壁の設置とトラブル対策にのべ23回の立ち入りが必要だった(当初計画では9回)。結果として、砂遮蔽の方が2倍効果的であることがわかった。 | |||

===== | ===== プレナムmisting系 ===== | ||

ヘッドをとりはずし、IIFを据え付けるまでの間は、プレナム構造物の上部が直接大気にさらされることになる。プレナム構造物上部が乾燥すると、放射性の飛散粒子による線量増加が懸念された。対策として<span style="color:blue">'''プレナムmisting系'''</span>が設置された('''図17''')[3]。線量モニターがプレナム汚染に由来する線量増加を検出した場合に、スプレーノズルによりプレナム上部にホウ酸水を霧吹きする仕組みであった。#ヘッド移動中にほとんど線量変化がなかったため、結局使われなかった。IIF据え付け後に撤去された。 | |||

''' | '''1984年7月18日 misting系設置'''(#使用されず、のちに取り外し) | ||

[[ファイル:ヘッド撤去 23.png|サムネイル|419x419ピクセル|'''<big>図17 IIFの上に設置された作業プラットフォーム(手前にプレナムmisting系のノズル、プラットフォーム上に鉛遮蔽板) [3]</big>''']] | |||

''' | ===== ヘッドブーツ ===== | ||

<span style="color:blue">'''ヘッドブーツ'''</span>は、ヘッドを取り外し貯蔵スタンドに移送する間に、ヘッドの下から落ちる、汚染粒子や汚染水への対策として設計された。ヘッド吊り上げ後の下側からのカメラ観察では、ルースデブリの付着は見られなかった。しかし、ヘッドブーツが防護用に取り付けられた('''図15右''')[3]。ヘッドブーツは強化プラスチックシート製で、ヘッドを約100cm吊り上げたところで、プレナム構造物の上に出ているCRGTの突起を避けつつ、ヘッドの下に広げられた。その後でヘッド下全体を覆うように引き上げられ、支持構造物の側面に固定された。 | |||

''' | ===== 遮蔽作業スペース ===== | ||

ヘッド吊り上げ作業のクルーは、2~9名体制で、線量測定員、クレーン運転員、吊り上げ治具取り付け作業員、などからなっていた。TV監視、遠隔操作、待機時間など、現場での手作業以外は遮蔽作業スペース内で実施された。遮蔽作業スペースは、Dリング上の加圧器スラブの上に設置され、2m高さ、2.5cm厚さの遮蔽体に覆われていた。その内側では、線量を<50mR/hrまで低減できた('''図15左、図19''')[3]。 | |||

==== <u>カメラの設置、モニタリング系</u> ==== | |||

ヘッド吊り上げ作業を遠隔で行うためのモニタリングカメラは10台設置された(うち4台はバックアップ)。制御系機器や画像モニターは、遮蔽された作業エリアの中に設置された('''図15左''')[3]。3台のカメラと2台のバックアップカメラは、Canal浅瀬の床面に設置され、ヘッド吊り上げの位置決め(レベリング)と、ヘッドブーツを取りつける前にヘッド下部の状態(付着デブリの様子など)を観察することに用いられた。他の2台は、ヘッドフランジの上に取り付けられ、吊り上げ時のヘッドの高さ位置(Studsからの距離)と貯蔵スタンドまでの移動経路の監視に用いられた。この2台は、ヘッド貯蔵後にIIFに取り付けなおし、IIF取り付けの監視に転用された。残り3台は、ヘッドを貯蔵スタンドに据え付ける際の監視用に用いられた。2台は貯蔵スタンドの上に配置され、1台はポーラークレーンの上に配置された。これは、トロリーの相対的な位置決め、ブリッジと建屋壁の相対的な位置決めに用いられた。 | |||

正確なヘッド吊り上げ時の位置決めためには、ポーラークレーンのセンターラインから6cm以内の誤差で、ヘッド吊り上げ時の横方向の荷重が、新たに取り付けたIIF設置用のガイド鋲にかからないようにするのがカギであった。#しかし、実作業でのヘッド移動中に、ポーラークレーン上のカメラが故障し、基盤交換が行われた。また、線量モニターへの接続ケーブル(マーキングしてなかった)が何回か外れた。接続部を覆うように固くラップする方法で解決された。実作業での教訓は、後の項目でまとめた(後述)。 | |||

''' | ==== <u>改良IIFの準備</u> ==== | ||

通常の燃料交換時には、IIFは、圧力容器にプレナム構造物を装荷したり取り外したりするときのガイドに用いられる。プラントに既存のIIFを用いて、圧力容器上部に水位を形成し、その上に作業プラットフォームを設置できるように改良された。この改良には、冷却水のサンプリング系や水循環処理系の取り付けも含まれる。このために付加した設備は、リークタイトなガスケット、遠隔操作できる吊り上げ装置、プラットフォームの遮蔽などであった。タービン建屋でIIFとプラットフォームはモックアップ試験に用いられた。いったん解体し、建屋内で再組立てされた('''図5''')[3]。 | |||

===== IIFの改造 ===== | |||

リークタイトなガスケット系と圧力容器フランジに固定する治具が付加された。設置前にメタノールでクリーニングされた。Canal浅瀬部は高線量であると予想されており、IIF設置は遠隔で行う必要があった。そこで、クリアランスがIIF と圧力容器フランジの熱膨張の差に対応できるように、接続受けの構造が工夫された。圧力容器フランジに新たに取り付けたガイド鋲にも工夫がされた。取り外した本来のヘッド固定鋲の後に、細径で長さが短いガイド鋲が取り付けられた。このガイド鋲は上に向かってややとがった構造で、IIFが装荷されやすいように工夫された。オリジナルの固定鋲はフランジから100cmの長さであったが、改良品は35cmであった。これはヘッドの吊り上げ高さをできるだけ低くするためであった。 | |||

===== | ===== 遠隔操作 ===== | ||

高線量が予想されたため、IIFをTripodから遠隔で取り外すように計画された。遠隔取り外し系は、現場で設計製作され、IIFへの着脱テストが実施された。モックアップ試験の結果、接続部を改良する必要があった。これは、設計図に記載されていた構造と実物が違っていたためであった。遠隔での接続治具(Rigging)は、まず、吊り上げ用のペンダントと接続され、次にIIFに接続された。ペンダントをIIFから取り外すために、Tripodをいったん吊り降ろした。すべての接続を外した後、吊り上げ具をポーラークレーンで引き上げた。 | |||

===== | ===== 作業プラットフォーム、水循環処理系、サンプリング系、水位制御系 ===== | ||

IIF上に設置した作業プラットフォームは、鉄製の遮蔽付き、可動式のデッキ構造であった('''図17''')[3]。IIFとのタイトな接続はされなかった。このプラットフォームから、水処理系やサンプリング系が吊り降ろされた。デッキは遮蔽されており、圧力容器内部へのアクセス起点の役割を持っていた。 | |||

水循環処理系は、RCS系が加圧されていた時と同じ処理速度で圧力容器内の冷却水の処理ができるように設計された。吸引ポンプ、流量ポンプ、排水ラインからなっていた。吸引系は、IIFの上部フランジに接続された。排水ラインは、SDS系に接続された。これにより、IIF設置以降は、RCS系の冷却水を連続的にSDSで処理できるようになった(#それまでは、ある程度の量を排水してから、処理するバッチ式だった)。処理速度は毎秒1Lであった。 | |||

サンプリング系は、水循環処理系とは独立に、作業プラットフォームの上に置かれた。建屋外からの遠隔操作で水サンプリングができるようになった。 | |||

水位制御系は、バブラータイプであった。IIF水位が許容範囲を超えた場合に指揮室で警報発令する仕組みであった。 | |||

''' | == 圧力容器ヘッドの取り外し == | ||

'''表1'''に、ヘッド取り外し作業の概略経過を示す[3]。最初のステップは、ヘッド吊り上げと圧力容器上での保持であり、7月24日に開始された。最終イベントは、作業プラットフォームをIIFの上に吊り降ろすことであり、7月27日に完了した。それらの前後に実施された建屋パージ作業をのぞくフルシークエンスは54時間で完遂された。建屋内で作業するクルーの人員は3~4人チームであった(12時間シフト、各シフトでクルー2チーム)。述べ作業時間は341人時間であった。全クルーメンバーは、すべての作業が実施できるように訓練されていた。機器制御の技術員は、故障した機器のメンテナンスとトラブル対応のために待機していた。ヘッドリフトに関する書類を審査し承認した担当者が、リフトアップ作業を通じて、作業指示の変更を迅速に対応するため、指揮センターに常駐していた。 | |||

''' | '''図13'''(上述)に、ヘッド吊り上げの模式図を示す。ポーラークレーンから、ロードセル、伸縮ロッド(Internal Handling Extension)、Tripod、Turnbuckles、Cheek Plate、Pendantなどの機器・ツールを吊り降ろし、圧力容器ヘッドとその上の円筒状の支持構造物のタグに取り付けられた[3]。 | ||

{| class="wikitable" | |||

|+'''<big>表1 圧力容器ヘッド取り外し作業シークエンス [3]</big>''' | |||

!日 | |||

!時間 | |||

!工程 | |||

|- | |||

|7月23日 | |||

|21:30 | |||

|建屋雰囲気のパージ終了 | |||

|- | |||

|7月24日 | |||

|6:00 | |||

|Tripodをロードセルに取り付け、ロードセルをポーラークレーンに取り付け | |||

|- | |||

| | |||

|8:30 | |||

|Tripodを圧力容器ヘッドに取り付け | |||

|- | |||

| | |||

| | |||

|ビデオカメラ4番が故障し、基盤を交換 | |||

Canal給水系のフラッシング実施 | |||

(<u>#これらの追加作業により、工程が数時間遅延</u>) | |||

|- | |||

| | |||

|18:25 | |||

|ヘッド吊り上げとレベリング開始 | |||

|- | |||

| | |||

|20:00 | |||

|レベリング終了(4回の試行錯誤の後) | |||

|- | |||

| | |||

|22:20 | |||

|ヘッドを105cm高さまで吊り上げ、下部にヘッドブーツを取り付け | |||

|- | |||

| | |||

|23:00 | |||

|ヘッドを貯蔵スタンド上まで移動、遮蔽を乗り越えるためにさらに90cm吊り上げ | |||

|- | |||

| | |||

| | |||

|ガイド鋲のうち1個がうまくセットできず、作業員が現場に行って、手動ウィンチとてこを使って位置決め | |||

|- | |||

|7月25日 | |||

|12:15 | |||

|ヘッドが貯蔵スタンド上に着座 | |||

|- | |||

| | |||

|12:20 | |||

|建屋雰囲気の再パージ開始 | |||

|- | |||

| | |||

| | |||

|ポーラークレーンの故障(ダウンモードに動作しない不具合) | |||

スイッチを交換してPendantを緩め、ヘッドから吊り具を取り外し | |||

(<u>#これらの追加作業により、工程が数時間遅延</u>) | |||

|- | |||

|7月26日 | |||

|5:52 | |||

|建屋雰囲気のパージ終了、IIFへの吊り上げ具取り付け開始 | |||

|- | |||

| | |||

|8:30 | |||

|IIF吊り上げ具取り付け、IIFを圧力容器上に移動 | |||

|- | |||

| | |||

|9:30 | |||

|IIFが着座 | |||

|- | |||

| | |||

|9:32 | |||

|建屋雰囲気の再パージ | |||

|- | |||

| | |||

|13:30 | |||

|IIF水位が、圧力容器フランジ上1.5mに到達(<u>#注水開始時間は記載されていない</u>) | |||

|- | |||

| | |||

|15:50 | |||

|建屋雰囲気のパージ終了、作業プラットフォームの吊り上げ開始 | |||

|- | |||

| | |||

|16:00 | |||

|作業プラットフォームが、IIFの上2.5cm位置で、ポーラークレーン故障 | |||

|- | |||

| | |||

| | |||

|作業員の手作業で故障機器を取り外し | |||

|- | |||

|7月27日 | |||

|0:06 | |||

|プラットフォーム設置 | |||

|- | |||

| | |||

|1:00 | |||

|建屋雰囲気の再パージ開始 | |||

|} | |||

=== ヘッド取り外し作業の経過 === | |||

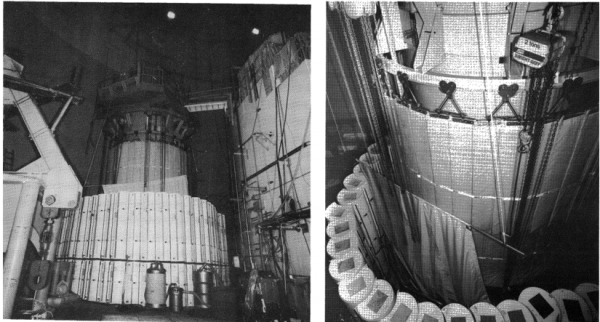

[[ファイル:ヘッド撤去 24.png|サムネイル|800x800ピクセル|'''<big>図18 圧力容器ヘッドの移送作業 [3]</big>''']] | |||

1984年7月23日に、原子炉建屋の換気が行われた後、24日の早朝から、ポーラークレーンに吊り上げ具(Tripod, Turnbuckle, Internals handling extensionなど)とロードセルが取り付けられ、ロードセルのゼロ調整が行われた。次に、ポーラークレーンで、Tripodをヘッド上の支持構造物(Service Structure)のセンターラインまで移動させ、吊り具の取り付けと位置決めが遠隔で行われた。吊り上げ用のPendantも取り付けられた。位置決めは、あらかじめマークした遠隔監視用のターゲットをビデオカメラでモニターすることで行われた。 | |||

この段階で、ポーラークレーンに取り付けられていた4番カメラが故障し、その修理が必要となった。また、ヘッド吊り上げ時の線量が大きかった場合、遮蔽に用いられる計画だったCanal浅瀬の給水系で、ホウ酸濃度が十分でない水が配管内に残留している可能性が懸念され、給水系のフラッシングが行われた。このため、作業が数時間遅延した(後述)。 | |||

''' | 24日の夕方から、ヘッドの吊り上げと水平位置のレベリング作業が開始された。ヘッドをわずかに吊り上げた後、吊り上げバランスを調整する作業が行われ、移動時の高さとなる105cmまで引き上げられた。監視カメラで、ヘッドの下部の様子が確認され、ヘッドブーツが取り付けられた('''図15右''')(#ここでは、ヘッドダイパー(おむつ)と称している)[3]。次に、ヘッドは貯蔵スタンドの上まで移送された('''図18左''')[3]。貯蔵スタンド周囲に配置されていたアクリル製の遮蔽シールドを越えるために、さらに90cm吊り上げられた。ヘッド移送中には、作業員は遮蔽エリア内に退避し、遠隔で作業を行った(#図18右の右上に遮蔽エリアが見える)。 | ||

. | 貯蔵スタンドの上に着座する際に、2個のガイドスタッドのうち、1個の位置合わせがうまくいかなかった。作業員が現場に向かい、てこ棒と手動ウィンチで、ヘッドを所定の位置まで回転させた。25日の正午過ぎに、ヘッドが貯蔵スタンドの上に着座した('''図18右''')。ヘッド着座後に、作業時間が計画より長くかかったため、建屋のパージが行われた。#事前に、その可能性が十分に広報されていなかったため、教訓の一つとされた(後述)。 | ||

[[ファイル:ヘッド撤去 17.png|サムネイル|800x800ピクセル|'''<big>図19 ヘッド取り外しとIIF設置前後での原子炉建屋内配置の変化 [3]</big>''']] | |||

次に、吊り上げ具を取り外す作業が行われた。取り外しのためには、ポーラークレーンをダウンモードにし、Pendantの負荷をゆるめる作業が必要だったが、この段階で、ポーラークレーンがダウンモードで動かない故障が発生した。修理対応の作業員が、ポーラークレーンの制御盤位置まで登って修理が行われた(後述)。修理後に、Tripod等の吊り上げ具が取り外され、貯蔵スタンドから遠ざけられた。以降、IIFの据え付け作業に移行した。 | |||

=== | === 改良IIF据え付け作業の経過 === | ||

26日に、建屋パージ後に、IIF据え付け作業が行われた。まず、ヘッドフランジにとりつけられていたカメラが取り外され、IIF側の2個のガイド鋲ホールに取り付けられた。次に、IIFに、吊り上げ治具を取り付けて位置決め(レベリング)が行われ、圧力容器の上まで遠隔操作で移送された。原子炉圧力容器上の2個のガイド鋲を目標にして吊り降ろされ、着座した。 | |||

IIF設置後に、圧力容器給水タンク(RCBT: Reactor Coolant Bleed Tank)からの冷却水が、圧力容器のコールドレグ経由で、IIF内に注水された。ルースデブリベッドをかき乱さないように、しかし、できるだけ短時間(4時間以内)で注水するために、流速2.5リットル/秒が選定された。圧力容器フランジの上1.5mまで給水されたあと、リークがないことが確認された。注水とリークがないことの確認は、ビデオカメラにより、遠隔で行われた。IIF設置後の線量読み取り値は、IIFから60cm離れた位置で60~120mR/hrであり、予想値(360mR/hr)より小さかった。 | |||

IIF設置後ただちに、その上に作業用プラットフォームが設置された('''図17''')[3]。プラットフォーム吊り上げ治具は、あらかじめ設計製作されていた。しかし、吊り降ろし作業中に、プラットフォームが着座位置まで後2.5cmとなっとところで、急に、ポーラークレーンのhoistが機能停止した。そこで、作業員の手動で、Turnbuckleを回転させ、据え付けを行った(後述)。最後に、IIFの固定・締め付け治具(Tie-down)が取り付けられた。これは、次の工程で、プレナム構造物をIIFを通過して上から吊り上げる際に、IIFを固定するためのものであった。遠隔で設置する設備が取り付けられていたが、線量が低かったため、Canal浅瀬部からのアクセスにより、短時間で現場作業が実施された。 | |||

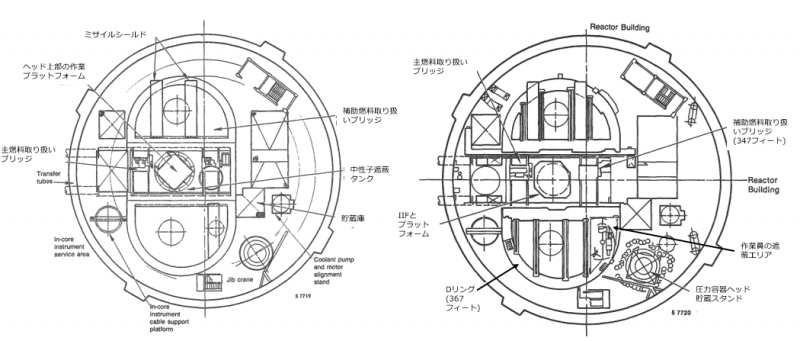

'''図19'''に、ヘッド取り外しとIIF据え付け前後での、原子炉建屋上部の配置の変化を示す。図の左右を見比べることで、ヘッド貯蔵スタンド周辺の遮蔽、遮蔽された作業スペース、ブリッジ、Dリングなどの位置関係が確認できる[3]。 | |||

=== プレナム構造物撤去の準備作業、初期リフト === | |||

ヘッド取り外しとIIF据え付けの次の工程として、プレナム構造物撤去の準備作業が進められた。内部調査により、上部格子に上部端栓や燃料集合体の上部が固着していることがわかっていた[10,11]。また、事故時に経験した高温でプレナム構造物にひずみが発生し、プレナム構造物と上部格子や、プレナム構造物と炉心サポート遮蔽体が固着していると予想された[17]。そこで、第一段階として、新たに設計された油圧ジャッキを使ってプレナムを約18cm段階的にジャッキアップする初期リフト作業が行われた(1984年12月)[22]。初期リフトでは、準備作業は現場作業で行われたが、ジャッキアップは遮蔽エリアからの完全遠隔作業で行われた。吊り上げ後に、約5ヵ月かけて、プレナム構造物の歪みや損傷、付着デブリの様子が観察され、さらに、付着していた上部端栓や燃料集合体がデブリ除去ツールと高圧水で除去された。これは、プレナム構造物に燃料成分が多く付着したままで取り外されないようにするため、および、貯蔵時のプレナム構造物の底部をできるだけフラットにするための措置であった。 | |||

プレナム構造物に本来取り付けられていた吊り上げラグは強度が保証できなかったため、新たに、プレナム構造物吊り上げ用のラグが設計され取り付けられた。このツールは、遠隔で着脱可能で、吊り上げ時の重量バランスのずれに対して大きなマージンを持っていた。プレナム構造物吊り上げ作業について、121項目の検討課題が抽出された。高い放射線により現場での調整ができないため、Hydra-setと呼ばれる 遠隔負荷平準化装置2基がプレナム構造物吊り上げラグに取り付けられた。 | |||

== | 1984年下期から1985年初頭にかけての期間に、プレナム構造物の撤去方法と初期の燃料デブリ取り出し方法について最終的な技術レビューが行われた。その結果、1985年5月に、<span style="color:blue">'''プレナム構造物もDirty Lift工法で取り外すことが決定された。また、取り外したプレナム構造物は高線量で、燃料デブリが付着していると予想されたため、取り外しと移送作業は完全遠隔操作で実施されることとなった'''</span>[2]。Canal最深部の水位かさ上げのために、Canal浅瀬との間に金属製の<span style="color:blue">'''ダム'''</span>が設置された。1984年5月15日に、約3時間の作業で、吊り上げられた構造物は、Canalの最深部に移送し貯蔵された[23]。 | ||

燃料デブリ取り出しについても、炉心上部の損傷が当初予想より大きいこと(#したがって、燃料移送Canalをすべて水没させると汚染水の処理量が増加すること)、燃料集合体形状を維持した燃料デブリは少なく、粒子状や粉末状のデブリを取り扱う必要があること(#したがって、作業信頼性の高い、長尺ツールによる手作業が望まれること)、などから、<span style="color:blue">'''燃料移送Canalを水没させず、改良IIF上の作業プラットフォームから取り出し作業を行うことが決定された'''</span>[2]。 | |||

'''1984年12月 プレナム構造物の圧力容器内でのジャッキアップ''' | |||

'''1984年5月15日 プレナム構造物の移送、Canal最深部での貯蔵''' | |||

<span style="color:blue">'''<big>参考:[[上部プレナム構造物取り外し計画の概要|上部プレナム構造物取り外し]]</big>'''</span> | |||

<span style="color:blue">'''<big>参考:[[デブリ取り出し工法の変遷]]</big>'''</span> | |||

== ヘッド取り外し後の評価 == | |||

=== 線量評価 === | |||

ここでは、作業工数と被ばく線量、および建屋の線量レベルの評価方法と、ヘッド移動作業による線量分布の変化をまとめる。 | |||

==== <u>ヘッド取り外し作業前の被ばく予測</u> ==== | |||

GPU社のヘッド取り外し安全評価レポート[24]と、NRCの安全評価レポート[25]に、被ばく予測結果がまとめられている。GPU社のレポートでは、ヘッド取り外し作業の工数は2560人時間、作業環境での平均線量は191mR/hと評価され、総被ばく線量488remと見積もられた。これに加えて、準備作業で20%の追加被ばくがあると見積もられ、合計で586rem(誤差30%)とされた。NRCのレポートでは、工数の幅は110~11700人時間、平均線量10mR/hと見積もられ、11~117remと仮定された。これに対し、作業区分ごとの実測値がとりまとめられ、実際の被ばく総量は228.6remと評価された。この評価には、放射線管理サポート、前室、エアロック要員などの被ばく量も含まれる。 | |||

==== <u>ヘッド取り外し作業での実際の被ばく量評価</u> ==== | |||

作業現場には複雑な線量源(強度、配置)がある。被ばく線量低減プログラムに基づいて被ばく量評価が実施された。線量サーベイは、短期間での効率的な被ばく量低減に有効だが、長期的には、線量低減のマネージメントが重要であると指摘されている。線量マネージメントでは、<span style="color:blue">'''作業による単位期間での総被ばく量を人時間で割った値'''</span>が重要となる('''表2''')[3]。これまでの経験により、一般的なルーチン作業では、建屋内の305フィート位置(圧力容器側面レベル)での作業が5%、347フィート位置(Dリング上部レベル)での作業が95%であった。これらを加味することで、建屋全体作業の平均被ばく/人時間の値を評価することができる。主に1983年に実施された、建屋側の線量低減方策により、圧力容器フランジレベルでも、作業員の被ばく量が大きく減少していることがわかる。 | |||

ヘッド吊り上げ作業が行われた7月は、その前の半年間の月ごとに比べ、平均被ばく/人時間が若干小さい値となった。これは、ヘッド吊り上げ作業は、ほぼ遠隔で、作業員は遮蔽エリアに滞在して行われたためである。ヘッド取り外し以降の値にもほぼ変動はなかった。 | |||

- | ==== <u>ヘッド取り外し、IIF設置、プラットフォーム設置での線量変化</u> ==== | ||

ヘッド取り外し、IIFとプラットフォーム設置の作業前後で、建屋内の線量レベルにほとんど変化はなかった。Canal浅瀬と貯蔵スタンドのすぐ近くでのみ若干の変化が見られた。全体として総被ばく量は予想を下回った。これは、リードスクリューと上部プレナム構造物の線量が予想より小さかったためである。建屋内の環境は、作業を通じて、13個のγ線モニターで計測されたが、大きな変動は見られていない。ヘッドが近くに来た時だけ線量増加した。 | |||

{| class="wikitable" | |||

|+'''<big>表2 TMI-2事故炉への立ち入り開始以降の単位期間ごとの総被ばく線量/作業人時間 [3]</big>''' | |||

! rowspan="2" |期間 | |||

! colspan="2" |作業フロアの高さ | |||

|- | |||

!305フィート | |||

!347フィート | |||

|- | |||

|最初の立ち入り(1980年秋) | |||

|0.430 | |||

|0.240 | |||

|- | |||

|総合除染試験前の立ち入り(1981年秋) | |||

|0.390 | |||

|0.200 | |||

|- | |||

|総合除染試験後の立ち入り(1982年夏) | |||

|0.360 | |||

|0.150 | |||

|- | |||

|LOE除染前(1982年秋) | |||

|0.350 | |||

|0.146 | |||

|- | |||

|線量低減前(1983年初頭) | |||

|0.350 | |||

|0.117 | |||

|- | |||

|1983年夏 | |||

|0.140 | |||

|0.106 | |||

|- | |||

|1983年秋 | |||

|0.145 | |||

|0.078 | |||

|- | |||

|1984年夏(ヘッド取り外し実施時期) | |||

|'''0.109''' | |||

|'''0.072''' | |||

|} | |||

LOE: Level of Effort | |||

=== 教訓 === | |||

圧力容器ヘッドの取り外しは、極めてチャレンジングな作業であり、その計画段階から実作業に至るまで、多くの教訓が得られた。そこで、作業終了後すぐに反省会が開催され、各作業クルーが課題を提示し、解決策が検討されたされた。教訓は大きく3カテゴリーに分類された。 | |||

* '''設備について''' | |||

* '''文書化について''' | |||

* '''作業員について''' | |||

それぞれのカテゴリーは相互に関係しており、また、ヘッド取り外し以外の工程でも役に立つと記載されている。 | |||

==== <u>設備について</u> ==== | |||

信頼できる設備・機器を適切に提供すること、特に重要作業について、信頼性の高い設備・機器を提供することについて、様々な教訓が得られた。 | |||

===== Inventoryについて ===== | |||

必要な機器、工具、部品について、その必要性を保守的に見積もって、バックアップ品も含めて十分な数を準備する必要があった。 | |||

====== トラブルシューティング ====== | |||

前のクルーがある作業を完成できず、次のクルーが作業を引き継ぐ際に、建屋内に何があるのか、何を持ち込む必要があるのかをすぐに認識できるように、アイテムの建屋内への持ち込みと持ち出しを確実に管理するための改善が必要であった。ポーラークレーンと監視カメラの故障対応では、機器、工具、部品が、建屋にあらかじめ保管されていれば、修理過程を簡素化できたはずである。 | |||

====== 備品の不足 ====== | |||

保護具の員数を見直したところ、アイスベスト、特大フード、呼吸用保護具が不足していることが判明した。再発を防ぐには、各品目の在庫を大幅に増やし、かつ、作業のピーク時に防塵マスクを処理するのに十分な人員を計画的に用意する必要がある。 | |||

===== 遮蔽と評価について ===== | |||

====== 鉛遮蔽の品質管理 ====== | |||

2 個の鉛遮蔽ハンガーが200% 荷重での荷重テストに不合格となったため、すべてのハンガーは溶接やり直しのため、1983年9月に製造業者に返却された。ハンガーの部品の中には、粗悪品のアイボルトが含まれていたが、荷重テスト中に破損しなかったため、ハンガーとともに製造業者に返却されなかった。再溶接されたハンガーが納品され、使用が承認された。調達時には「安全性にとって重要ではない」備品として設計されたため、品質管理が行われなかった。鉛遮蔽を原子炉建屋に搬入中、アイボルトの 1 つが破損し、重さ160kgの鉛遮蔽が高さ2mから落下した。そこで、アイボルトが市販品に交換され、遮蔽体が装荷された。後で、NRCの要請により、予備品を用いて400%の負荷試験を行ったが、劣化は見られなかった。 | |||

====== 遮蔽用の水カラムのリーク ====== | |||

ヘッド吊り上げ前には、現場で多く用いられていた遮蔽用の水カラムのうち2個だけがリークした。特に重大な欠陥があることを示すものではなく、機能確認試験の必要性も認識されていなかった。日常的な水位の監視と、問題の発生したカラムの詰め替えを行うという対策が採用されていた。そこで、原子炉建屋で使用するヘッド貯蔵スタンドの遮蔽に使用する前に、水カラムのリークテストを行わないという決定につながった。しかし、実際に水カラムを貯蔵スタンド周囲に設置し、満水にした際にリークが発見された。そこで、カラム充填剤を砂に変えることに変更された。これにより、結果的に遮蔽性能は向上した。 | |||

搬入する砂が不足しないよう10-15%のマージンを考慮して、80トンの砂が建屋内に搬入され、そのうち60トンが遮蔽に用いられ、20トンが廃棄された。砂の物量が過小だった場合、ヘッド取り外し作業が遅延した可能性があり、砂の搬入物量の保守的な見積もりは適切であったとされた。また、過剰量の砂は廃棄物の問題にはならず、大半は汚染されなかったのでクリーンな砂として処分された。 | |||

このケースでの教訓として、将来用いる遮蔽材については、使用条件に合わせて適切な材料を選択するための事前分析が行われるべきであると指摘されている。また、実際に使用する前に、モックアップテストや機能確認試験を行うことも必須だと記されている。さらに、使用条件や作業環境のニーズに最もよく適合する遮蔽物の推奨製品を示すマトリックス文書(ニーズに対する性能対応表)を作成しておくと役立つと記載されている。 | |||

===== 修理について ===== | |||

もし現場作業中に機器やツールの修理が必要になった場合でも、作業スケジュールに与える影響を最小限にするために、機器やツールの修理対応については、実作業前に徹底的に評価されるべきであるとされた。実例として、ポーラークレーンの修理について示されている。さらに、ケーブル類の適切な管理の重要性が指摘されている。 | |||

====== ポーラークレーンペンダントスイッチの故障 ====== | |||

ヘッドが貯蔵スタンドのガイドピンの上まで移動された後、ポーラークレーンがメインhoistの下降モードで故障した。この位置では、ポーラークレーンをむやみに動かすと、ガイドピンのヘッドを破損する恐れがあったため、下降以外のモードで試行錯誤運転できなかった。電気系統チームは、クレーン修理のため、ポーラークレーンレールを歩いて現場に向かった。チームは、様々な点検作業を行ったが不具合を特定できず、唯一ペンダント制御スイッチだけがチェック残り項目になった。その段階で、hoistの下降ではなく、クレーン自体の荷重を下げるという決定がなされた。指揮センターとクレーンオペレーターがロードセル指示値を見ながら、接点に電気ジャンパーをとりつけて、ヘッドはスタンド上に安全に着座した。 | |||

吊り具が外された後に、ポーラークレーン運転員が全モードでクレーンを運転したところ、メインhoistの下降モードが唯一動かないモードであることがわかった。そこで、運転員はペンダントの電源スイッチを押しながら速度ボタンを押したところ、クレーンは下降した。ペンダントのスイッチを点検したところ、スイッチプランジャーを囲んでいるネジがゆるんでいたことがわかった。このために、スイッチハンドルを回転できたが、プランジャーアセンブリと完全には係合せず、電流がスイッチを通ってクレーンに電流が流れるのが妨害されていた。このスイッチは交換され、ペンダントの他のすべてのネジが確認され、まし締めされた。ポーラークレーンは再度全モードでの作動試験を行い、適切に動作することが確認された。いずれにしろポーラークレーンへの作業員のイージーアクセスルートが準備されるべきだった。 | |||

===== | ====== ポーラークレーンhoist回路のリレーの故障 ====== | ||

二回目のクレーンの故障は、IIFの上2.5cmまで、作業プラットフォームを移動させたときに発生した。電気系統技術者チームが技術員とともに、高所にあったクレーンペンダントの修理のために現場に派遣された。トラブル対応により、問題は、ブリッジ制御キャビネットの中にあることがわかった。作業プラットフォームは手動で下降され、吊り上げ具が外された。これにより、ブリッジを遮蔽された待機位置まで動かすことができた。電気技術者の第2チームは詳細なトラブル対応計画をもって現場に派遣され、リレーが一連の接点を閉じることができず、ブレーキ回路が作動したことが問題であると特定した。メインhoistが機能するための前提条件として、ブレーキが作動する必要があった。オープン接点間に一時的にジャンパーが取り付けられ、クレーンは設計どおりに機能するようになった。この故障では、一度目と異なり、メインhoistが上にも下にも動かなくなった。交換部品のリレーがクレーンに取り付ける前にテストされた。新しいリレーを取り付けた後、クレーンは徹底的にテストされた。メインhoistモードだけでなく、トロリーやブリッジについてもテストが行われた。加えて、欠陥部品は、建物から搬出後に検査された。リレーについては、1350サイクルのサイクル運転試験が行われたが故障は発生しなかった。結局、原因究明できなかった。 | |||

====== 据え付け中のガイドスタッドカメラケーブルとIIF下のケーブルの故障 ====== | |||

ケーブル類取り扱いに関する問題は、ケーブルのスタックを少なくすることで解決できた可能性がある。これは、遠隔操作における重要な検討項目と指摘された。また、ヘッド吊り上げ作業の間、クレーンの動力ケーブルが建屋壁にかなり接近していたことも課題として抽出された。線量モニターとクレーンターゲットカメラの電源が外されていなかったことも指摘された。ケーブル接続状態が明確でなかったため、カメラの故障が発生した際に、原因の特定に時間を要した。ケーブル管理では、接続状態、プラグの保護、ゆるみなどが重要であると指摘された。 | |||

==== <u>文書化について</u> ==== | |||

作業手順に必要な文書は膨大であり、複数のレベルでのレビューと承認が必要であった。操作が手順に従っていることを確認し、さらに変更があった場合に、対応できるレベルの作業員が迅速に対応できるように計画を立てる必要があった。 | |||

===== 承認 ===== | |||

本来計画からの変更が必要となった場合、迅速に作業レビューと承認を進め、技術サポートを行うための体制が置かれているべきである。 | |||

====== 計画スタッフ ====== | |||

計画者とスタッフのタスクフォースが、作業の変更指示ができるように、指揮センターに常時待機していた。また、タスクフォースメンバーはレビューと承認のための署名権限を持っていた。メンバーは現場をよく理解しており、代替作業案を直ちにサポートできた。今後も、12時間交代で、このような体制を維持すべきである。 | |||

====== 技術アシスタントチーム ====== | |||

技術アシスタントチームが配置され、事象ごとに対応協議に参加を要求された。発生した問題の性質によっては、より直接にリフト吊り上げの固有課題を解決した。このような技術アシスタントチームの待機位置を検討すべきである。 | |||

===== 方法 ===== | |||

作業方法は、効率的で、徹底した計画の実施のため、文書化されるべきである。以下が、リフト吊り上げで経験した作業方法に関する課題である。 | |||

====== 文書化の問題 ====== | |||

1個の作業は1個以上の文書で制御されるべきでなかった。これは、詳細を見落としたり、相互に矛盾する可能性が高まったり、変更を加えるために必要な労力が増加したりする可能性があることによる。ヘッド吊り上げの要素工程について、類似の方法が2つの文書に別々に記載されていた。将来の作業方法に係る文書は、重複しないように再評価されるべきである。 | |||

====== ロードセルの較正 ====== | |||

ロードセルについて、ポーラークレーン負荷試験で指摘された注意点が、ヘッド吊り上げ作業に反映されていなかった。注意点は、ロードセルのゼロ点調整や位置決めの課題を明示したものであった。このため、ヘッドリフト吊り上げ作業は約4時間遅延した。ロードセルの使用について、その注意点が独立して記載されているべきである。 | |||

====== 配管のフラッシング ====== | |||

不測の事態に備えて、放射線遮蔽としてヘッドフランジ周辺のCanal浅瀬への注水系と、放射性粉じん対策としてプレナムmisting系が準備された。準備作業の一環として、ホウ酸水タンク(BWST)からの流路を確保するために、配管とホースを接続する作業が実施された。配管とホースは、ワークショップで水圧試験され、ヘッドリフト直前に装荷された。しかし、全配管のホウ酸水でのフラッシングがなされていなかった。ヘッド吊り上げ数日前に、BWSTからCanalへの配管中には、おそらく、スペックを満たさない水が滞留していると結論づけられた。そこで、全系統をフラッシングし、スペックを満たした水のみがCanalとmisting系に供給されるようにする作業が組み込まれた。全系統のフラッシングのために約6時間が必要となった。また、6000ガロンの水も必要となった。再発防止のためには、冷却水経路が変更された場合には、冷却水の水質検査を、検査項目に組み込む必要がある。 | |||

==== <u>人員について</u> ==== | |||

作業中の健康、安全、モラル、コミュニケーションにかかわる課題がまとめられている。 | |||

===== 作業条件 ===== | |||

士気を高く保ち、チームワークを促進するためにあらゆる手段を講じる必要がある。ヘッド吊り上げ作業では、作業員にモチベーションを与え、このチャレンジによりうまく対応できるようにされた。 | |||

====== 作業員の疲労 ====== | |||

建屋入域前に、作業員は、休憩をとり、クールダウンし、安静にされなければならない。上司は、作業員がエントリーに際し、ストレスを持っていることに気を配る必要がある。うまく作業した作業員は、アクセス設備でサポート業務をしている作業員も含めて、その努力に対して、称賛されるべきである。 | |||

====== シフト交代の改良 ====== | |||

12時間交代制だったが、交代時間帯が所属組織によって異なっていた。そのため、1回のシフト中に、3回の交代が発生した。今後は、所属組織間であらかじめ調整し、作業員の交代が一度で済むようにすべきである。 | |||

====== 指揮センター ====== | |||

ヘッドリフト作業の時に、指揮センターに非常に多くの人数が集まった。しかし、だれが不要人員なのかが判定できないことが現実的な問題となった。今後は、部局ごとに限定数のパスを発行する対策が必要である。使用されるパスの枚数が決まれば、その部局の誰かが離れるまでは、次のメンバーが入室できなくなる。例外を設けるべきではない。別のパスしか持たないものの入室を認めるべきでない。入室許可については、指揮室の責任者が決定を下す必要がある。 | |||

===== トレーニング ===== | |||

作業員は、十分に習熟するまで、作業条件と操作方法について、あらかじめトレーニングを受けるべきである。実作業で用いる正確なモックアップを用いてのトレーニングは、ヘッドリフト取り外しの成功の最も重要なカギであった。 | |||

====== トレーニングとモックアップ ====== | |||

トレーニングとモックアップは、実作業に大きなインパクトを与えた。正確で利便性のよいトレーニングにより、建屋内での作業が効率化された。今後も継続されるべきである。 | |||

====== 原子炉建屋内の事前現場確認 ====== | |||

ヘッド吊り上げの2日前に、クルーリーダーたちは、原子炉建屋内を歩き、作業環境と手順のイメージを共有した。現場確認の間に、予定外の事象が起きた際に利用可能な設備の位置、移動させるべき主要設備の位置を確認した。これは次の作業でも実施されるべきである。 | |||

===== 外部とのコミュニケーション ===== | |||

現場作業のマネージメントに加えて、上級レベルの監督者は、自らの活動の公共の利益の側面についても認識する必要があり、公共の利益または懸念の可能性がある業務について、会社を代表して十分に迅速に一般市民に知らせるという部門の責任を常に念頭に置く必要があった。 | |||

====== ヘッドリフト作業中のパージとコミュニケーション ====== | |||

広報担当者は、原子炉建屋の追加パージが必要となる、ヘッドリフト作業の遅延の可能性について事前に知らされていなかった(<u>#遅延は実際に発生した</u>)。建屋パージは、公衆衛生と公衆安全の許容範囲で実施されたが、ヘッド吊り上げ作業中は建屋は密閉されるというGPU社の以前の声明に反していた。何人かの上級職員は、この声明を十分に認識していなかった。将来は、作業が長期化する可能性についての十分な議論が含まれるべきである。会社の事前声明についても、そのような可能性について言及しておくべきである。もし、そのような困難や遅れが発生する場合には、監督者は、可能な限り、行動を起こす前に、外部に公表する必要性をアドバイスすべきである。 | |||

===== ALARA ===== | |||

教訓のほとんどは<span style="color:blue">'''ALARA(As Low As Reasonably Achievable)'''</span>に関係している。いくつかの重要な例が示されている。 | |||

====== 過度に保守的な線量計算 ====== | |||

作業員の被ばく量予測計算は、リードスクリューの試験的吊り上げとUnderhead data aquisitionで取得された線量データに基づいて行われた。ヘッド吊り上げの実作業で観測された線量は、概して予測値の1/2以下であった。予測評価には様々な不確かさが存在していたため、過度に保守的な評価はリーズナブルであった。 | |||

====== 測定された放射線レベルに基づく作業中での作業場所の変更 ====== | |||

吊り上げたヘッドの位置決め作業中、作業手順どおりに、作業員は待機エリアに戻ることを要請された。最初の吊り上げ後、実際の線量レベルがレビューされ、遮蔽エリアでの待機の要求条件が修正された。これにより、クルーのリーダーは待機場所に戻る必要があるかどうかを個別に判断できるようになった。建屋内作業では、このような自由度が望まれる。 | |||

====== 肌の汚染 ====== | |||

全作業中で6回の肌の汚染が発生した。しかし、作業計画は変更されなかった。 | |||

====== ホールボディカウンター ====== | |||

ホールボディカウンターは、いつでも利用できるように準備された(20時間/日)。将来作業でも準備されておくべきである。 | |||

====== ポーラークレーンカメラの故障 ====== | |||

カメラは、クレーンの運転者に、クレーンの位置について、あらかじめ設定したターゲットに関する情報を提供していた。しかし、ヘッドル吊り上げ前に故障した。スペアパーツがサイト内にあったが、バックアップとの交換はなされなかった。いくつかの解決策が提案された。もっとも合理的な解決策は、修理チームが、スペアパーツをもって派遣されることであった。この修理チームの被ばく量が、線量基準に適合している必要があった。もし、これが可能になるなら、将来の類似工程での遅れは数時間ではなく数分に短縮できる可能性があった(実際には行われなかったが)。この仮想的な作業に対し、線量制御の評価をしておくべきである。また、2つの別法が提案された。(a)次のカメラを取り付けること、(b)ブリッジの位置に関わらず、ポーラークレーンにアクセスできるルートを準備すること。これらについても、記載しておくべきである。 | |||

== 参考文献 == | == 参考文献 == | ||

[1] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985. | [1] GEND-032, TMI-2 Technical Information and Examination Program 1982 Annual Report, 1983. | ||

[2] TPO/TMI-13, TMI-2 Defueling Concept Which Allows the Use of Long Handled Defueling Tools, 1984. | |||

[3] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985. | |||

[3'] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-INF-062, 1984.([1]の非公式レポート) | |||

[4] TPO/TMI-022, The planning Study for Reactor Vessel Head Removal, 1982. | |||

[5] G.S. Carter, R.F. Ryan, A.W. Pieleck, G.O. Bibb, In-Vessel Inspection Before Head Removal: TMI II Phase I, Tooling and System Design and Verification, GEND-010, vol. III, 1982. | |||

[6] K. Vinjamuri, D.W. Akers, R.R. Hobbins, Examination of H8 and B8 Leadscrews from Three Mile Island Unit 2 (TMI-2), GEND-INF-052, 1985. | |||

[7] The Technical Plan for Reactor Disassembly and Defueling, TPO/TMI-005, 1982. | |||

[8] Detailed Head Lift Schedule, IDS-100. | |||

[9] N.E. Calloway, D.W. Greenlee, G.R. Lawrence, A.L. Paglia, T.D. Piatt, B.A. Tucker, In-Vessel Inspection before Head Removal: TMI-II Phase I (Conceptual Development), GEND-010, vol. 1, 1981. | |||

[10] Quick look inspection: Report on the insertion of a camera into the TMI-2 reactor vessel through a leadscrew opening, GEND-030, vol.1, 1983. | |||

[11] Quick Look Inspection Results, GPU Nuclear, TPO/TMI-026, rev. 0, 1982. | |||

[12] D.W. Croucher, Three Mile Island Unit-2 core status Summary: A Basis for Tool development for Reactor Disassembly and Defueling, GEND-007, 1981. | |||

[13] TPO/TMI-110, Underhead Data Acquisition Program, 1984. | |||

[14] TPO/TMI-101, Disposition of Leadscrew During Reactor Vessel Head Removal, 1984. | |||

[15] M.P. Failey et al., Examination of the Leadscrew Support Tube from Three Mile Island Reactor Unit 2, GEND-INF-067, 1986. | |||

[16] R.L. Clark, R.P. Allen, M.W. McCoy, TMI-2 Leadscrew Debris Pyrophoricity Study, GEND-INF-044, 1984. | |||

[17] C.W. Hultman and R.W. Jackson, Three Mile Island Unit 2 Reactor Vessel head and Plenum Removal, Nucl. Technol. 87 (1989) 1109-1111. | |||

[18] R.W. Garner, D.E. Owen, M.R. Martin, An assessment of the TMI-2 Axial Power-shaping rod dynamic test results, GEND-INF-038, 1983. | |||

[19] L.S. Beller, H.L. Brown, Design and Operation of the Core Topography Data Acquisition System for TMI-2, GEND-INF-012, 1984. | |||

[20] R.K. McCardell, M. L. Russell, D.W. Akers, C.S. Olsen, Summary of TMI-2 core sample examination, Nucl. Eng. Des. 118 (1990) 441-449. | |||

[ | [21] D.W. Akers, E.R. Carlson, B.A. Cook, S.A. Ploger and J.O. Carlson, TMI-2 core debris grab samples -Examination and analysis, GEND-INF-075-PT-1 and GEND-INF-075-PT-2, 1986. | ||

[ | [22] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985. | ||

[ | [23] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986. | ||

[ | [24] GPU Nuclear, Safety Evaluation Report for Removal of the TMI-2 Reactor Vessel Head, Three Mile Island Unit 2, Rev.5, 1984. | ||

[ | [25] NUREG-0683, The Head Remove Safety Evaluation Report (SER) and the Environmental Impact Statement, 1981. | ||

2025年7月29日 (火) 09:23時点における最新版

当初は、TMI-2炉での燃料・炉心デブリの取り出し工法は、通常の燃料交換手順と同様な手順に基づいて検討された[1]。まず、大気中で圧力容器ヘッドと上部プレナム構造物を撤去(Dirty-Lift工法)し、次に、燃料移送Canalを全水没させて、Dリング上の作業エリアからの遠隔作業により、破損した燃料集合体や炉心デブリを収納缶に回収するという構想であった。圧力容器ヘッドと上部プレナム構造物については、線量が高く、放射性物質が飛散する可能性が高い場合には、燃料移送Canalを水没させて、水中で撤去することもオプションとして検討された。しかし、原子炉建屋内や圧力容器内の調査が進むにつれて、この工法では、

- 汚染水の発生量と処理量が増大すること、さらに放射性廃棄物の発生量が増大すること

- Dリング上は、建屋内で比較的高線量であり、作業員の被ばく量が増大すること(#原子炉建屋内の調査により、ヘッド周囲のCanal浅瀬部の空間線量が比較的小さいことが確認された。これは、ヘッド周囲は、その構造上、高線量の建屋地階からのシャインを受けにくいこと、コンクリートがSSライナーで保護されており、除染しやすいこと、などが理由であった。これに対し、Dリング上は、圧力容器ドームからのシャインの影響を受けやすく、また、コンクリートがペイントで塗装されていたため、しみこんだ放射性物質が除染しにくかった[2]。)

- マニュアルの長尺ツールが効率的に利用できる長さは約4~8mであり、Dリング上からだと、RPV底部への距離が遠くなること(#通常の燃料交換では、燃料集合体の上部までの作業でよいが、デブリが堆積している場合には、RPV底部までの作業が必要となる)

- ロボットによる完全自動運転は信頼性やメンテナンス性の観点で作業員の手作業に劣り、不測の事態が発生した場合には、スケジュールや作業員の被ばくコスト増大のリスクがあること

等から、1984年5月に燃料・炉心デブリ取り出し基本構想の修正が行われた[2]。改定された方針では、以下の手順が示された。

- 圧力容器ヘッドと上部プレナム構造物は、大気中で撤去(#不測の事態が発生した場合には、ホウ酸水給水系を用いて燃料移送Canalを水没させる)

- それぞれの撤去前に、大気中で撤去可能かどうか調査を実施(Underhead Characterization)

- ヘッド撤去後に、改良型IIF(Internal Indexing Fixture)と遮蔽付き作業プラットフォーム(SWP: Shielded Working Platform)を設置

- SWP上からの作業員の手作業により、燃料・炉心デブリを収納缶内に回収(Pick-and-Place工法)

- 収納缶を遮蔽付きの輸送容器内に装荷し、水没させたCanal最深部に移送、さらに使用済み燃料プールに移送

この方針に基づき、1982年7月から、具体的なヘッド撤去工法の検討が開始された[3,3',4]。ここでは、ヘッド取り外しに向けて実施された圧力容器の内部調査とプラント側の準備、および、ヘッド取り外し作業の進捗と作業を通じて得られた教訓についてまとめる。

参考:デブリ取り出し工法の選定

ヘッド取り外し作業の概略手順

1982年6月に圧力容器ヘッド取り外しタスクフォースが設置され、同年7月から検討が開始された。TMI-2事故炉に固有の課題(高線量、放射性粉じん、付着デブリ、など)を考慮しつつ、一般的なヘッド取り外し工法に改良がくわえられた[3,3'4]。

基本手順

まず、以下の7段階からなる基本手順が定められた。

(1) ヘッド内部のビデオ調査、線量測定(Underhead Characterization):

通常の燃料交換では、ヘッド周囲から上部にある燃料移送Canalに注水することなしで、ヘッドの取り外しを行う。TMI-2事故炉においても、Canal注水なしでヘッド撤去が可能かどうかを確認することとなった(#Dirty-Lift工法が可能かどうか)。

(2) Canalの注水・排水系の設置、改良型のCanalシールプレート(CSP: Canal Seal Plate)取り付け:

大気中でヘッド取り外し作業を進めている最中に、再臨界や放射性物質の大量放出などの不測の事態が発生した場合の対策として、燃料移送Canalにホウ酸水を注水する系統、及び排水する系統が整備された。さらに、Canalに注水したホウ酸水が、RPV内の冷却水と混合しないようにシールする必要があり、改良型のCSPが取り付けられた(#通常の燃料交換では十分なシール性能は必要なかった[3])。

(3) ヘッド貯蔵スタンドの改良、ヘッド密閉設備の設置:

取り外したヘッドを長期貯蔵できるように、貯蔵スタンド周辺の遮蔽体設置と放射性物質の閉じ込め対策が行われた。

(4) 改良型IIF(Internal Indexing Fixture)の設計と設置:

サイトに既存のIIF(#通常の燃料交換作業で利用)をリークタイト構造に改良し、ヘッド取り外し後に、圧力容器内の水位がかさあげできるように整備された(#プレナム構造物を水没させて遮蔽、さらに、プレナム構造物撤去後には、IIFの上に作業プラットフォームを載せて、燃料デブリ取り出し作業に利用)。

(5) IIF内部に、冷却水処理用の水中ポンプ取り付け:

RCS(Reactor Coolant System:一次系)冷却水の循環処理、水溶性の放射性物質や微粒子デブリの除去を連続フロー系で実施する(#この段階までは、RCS冷却水はバッチ処理されていた)。

(6) IIF中に遠隔水位計設置:

ヘッド取り外し、プレナム取り外し、燃料デブリ取り出しなどの作業中の冷却水水位のを観測する。

(7) SWP(Shielded Working Platform)設置

IIFの上に、作業プラットフォームを設置する(#ヘッド撤去後には、プレナム構造物取り出し用の一時的な作業用プラットフォームを仮設置)。

作業シークエンス

図1に、取り外し工程の時系列を示す[3]。図2に、取り外し作業のシークエンスを示す[3']。準備作業作業が一部並列させつつ、段階的に進められていることがわかる。これらの作業は、のべ162回の建屋(格納容器)内立ち入り(のべ工数:341時間人)で行われた。以下に概要を示す。

内部調査について

およそ以下の時系列で、圧力容器ヘッドと炉心上部の内部調査が行われた。まず、圧力容器上部にとりつけられていた制御棒駆動機構(CRDM: Control Rod Drive Mechanism)のリードスクリューを取り外し、小型テレビカメラを吊り降ろして、Quick Look調査が行われた。つづいて、圧力容器ヘッド内部の状態調査(Underhead Characterization)として、プレナムカバーやリードスクリュー付着デブリのサンプリングと分析、ヘッド内の線量分布の測定(Quick Scan調査1)、プレナム構造物内部のビデオカメラ調査(Quick Scan調査2)などが行われた。一方で、Quick Look調査で明らかになった炉心上部空洞の超音波調査(Core Topography)とパノラマ写真撮影、また、空洞の底部に堆積していた上部ルースデブリベッドのサンプリングと分析が行われた。

- 1982年第3四半期 Quick Look調査(第1,2,3回)

- 1982年第4四半期 Quick Scan調査(第1回)

- 1983年第3四半期 Quick Scan調査(第2回)、Underhead Characterization、Core Topography、Core debrisサンプリング

- 1984年第2四半期 上部空洞のパノラマ写真撮影

参考:Quick Look調査

圧力容器ヘッド上部での作業について

ヘッドの上部を貫通しているCRDMの上端部に作業用のプラットフォームが設けられていた。また、プラットフォームは円筒状の支持構造物(Service Structure)で支えられていた(図3)[5]。圧力容器の内部調査とヘッドの取り外しの準備として、以下の作業が行われた。

まず、事故時に25%引き抜き位置にあった軸方向出力平坦化棒(APSR: Axial Power-Shaping Rod)を全挿入して、その際の荷重やノイズから圧力容器内部の状態(特にスパイダーと制御棒案内管(CRGT: Control Rod Guide Tube)の固着状態)を推定するAPSR挿入試験が行われた。APSR挿入試験後に、リードスクリューとAPSRスパイダーの接続を外し、リードスクリューが吊り上げられた(#リードスクリューは、ヘッドを水平移動する際の障害物となるため、撤去あるいは吊り上げ・固定が必要であった)。

次に、Quick Look調査において、圧力容器内に吊り降ろす小型カメラのルートとして選定された、3個のCRDM(炉心中央H8位置、炉心中間E9位置、炉心外周B8位置)内に装荷されていたリードスクリューと制御棒スパイダーの接続を外し、これら3本のリードスクリューを引き抜く作業が行われた。回収されたリードスクリューは付着デブリと共に分析に回された[6]。

一方で、他の全てのリードスクリュー取り外しについては、大きく2つのオプションがあり、エンジニアリング評価が行われた。リードスクリューは、ヘッドを取り外し、水平方向に移動して貯蔵スタンドに着座させるための障害物となるため、スパイダーとの接続を外して撤去する必要がある。ところが、作業スペース上のミサイルシールドまでの空間は約6mしかなく、約7mあるリードスクリューを一度に引き抜くことができない構造であった。オプション1は、リードスクリューを中間の待機位置(#パーキングポジション)まで引き上げ、そこで固定したまま、ヘッドを取り外して移送する工法であった。オプション2は、パーキングポジションまでいったん引き上げたリードスクリューを切断し、2分割してすべて引き抜く工法であった。リードスクリューは放射化して高線量であるため、オプション1では、中間待機位置周囲の支持構造物を遮蔽する必要があった。オプション2では、引き抜いたリードスクリューを安全に貯蔵する必要があった。エンジニアリングにより、オプション1の方が、コストおよび作業員の被ばくの観点で合理的で低コストと評価された。オプション1を採用するには、リードスクリューを待機位置まで引き上げて固定できるかどうか、および、その時の支持構造物周辺の線量増加はどの程度になるか、が重要課題となった。そこで、リードスクリュー5本の試験的吊り上げと中間位置での保持、および、周囲の線量測定が行われた。その結果、あらかじめ想定したレベル以下の線量増加にとどまっており、支持構造物の周囲に鉛遮蔽を配置することで、オプション1の工法が採用できる見通しが得られた。

内部調査が終了した後に、CRDMのケーブルや各種接続の撤去、作業プラットフォーム周辺の不要な機器の撤去が行われた。その後、すべてのリードスクリューが待機位置まで吊り上げられて固定された。

- 1982年第3四半期 リードスクリューとスパイダーの接続外し

- 1982年第4四半期 APSRの吊り上げ、リードスクリュー接続外れ状態の確認

- 1983年第3四半期 リードスクリュー(5本)の試験的吊り上げと一時保持(#うち、1本は保持できなかった)

- 1984年第2四半期 CRDMケーブルと接続部の撤去、モニタリングビデオシステムの吊り上げ

- 1984年第3四半期 リードスクリューの吊り上げ、一時保持

参考:APSR挿入試験

ヘッド周辺での準備作業、およびモックアップ試験について

ヘッド取り外しに向けて、不要設備や機器の撤去や移動とヘッド周辺の除染・クリーニングが行われた。その後、ヘッドと圧力容器フランジのスタッド(Studs)が二段階で緩められ、取り外された。並行して、タービン建屋でIIFが組み立てられ、様々な現場作業のモックアップ試験が行われた。モックアップ試験後に、IIFとその周辺機器はいったん解体されてから原子炉建屋に搬入され、再度組み立てられた。これにより、ヘッド取り外し後ただちに、圧力容器の上にIIFが設置できるように準備された。さらに、IIFにモニタリングカメラや冷却水浄化系の設備や配管を取り付ける準備が行われ、IIF設置後すぐに、RCS冷却水が循環処理されるように準備された。また、ヘッド吊り上げ~貯蔵までの作業をできるだけ遠隔で行うため、圧力容器の上層階に位置するDリングの上に、遠隔作業用の遮蔽エリアが設置された。現場作業を必要としない、監視作業などは、この遮蔽エリア内で実施できるようになった。

- 1982年第4四半期 作業プラットフォーム上のファン撤去、反射体・絶縁体の撤去

- 1983年第1四半期 中性子遮蔽タンクの撤去、圧力容器ヘッドスタッドのフラッシング

- 1983年第2四半期 圧力容器ヘッドスタッドのフラッシング、中性子源検出器の較正

- 1983年第4四半期 冷却水系の糸巻き浄水機(Spool)の撤去

- 1984年第1四半期~1984年第2四半期 スタッド緩め作業(#二段階で実施)

- 1984年第2四半期 遠隔作業エリアにキャットウォーク取り付け、IIFの貯蔵庫からの搬出、ヘッド貯蔵スタンド雰囲気の閉じ込め系統、IIFの組み立て

- 1984年第3四半期 スタッド撤去、遠隔作業エリアに遮蔽取り付け、線量モニター取り付け、IIFの吊り上げ準備、IIFガスケットの設置、IIFレベル制御器の取り付け、モニタリングカメラの取り付け

RCS系での作業について

RCS系については、まず、Quick Look調査にむけて、水位計の設置と、冷却水水位と圧力の低下作業が行われた。さらに、既設の冷却水系に取り付けられていた不要な機器・設備が撤去された。ヘッド取り外しの時点では、デブリ取り出しにおける冷却水中のホウ素濃度値が定まっていなかったため、暫定的に5000ppmに調製された。ヘッド取り外し後に、IIFに水処理系配管が接続された。また、実際には使用されなかったが、ヘッドを移動している際に懸念された放射性粉塵の対策として、霧吹きシステム(misting系)が設置された。

- 1982年第3四半期 RCS水位計の設置、一次系/二次系冷却水の圧力低下、同水位低下

- 1984年第2四半期 冷却水水質(ホウ素濃度:5000ppm)の調製

- 1984年第3四半期 misting系の設置、RCS系水サンプルの採集、IIF内の冷却水処理系の接続完成

ヘッド吊り上げ作業について

ヘッド吊り上げに用いるトライポッド(Tripod:3脚型の吊り上げ具)とポーラークレーンの現状調査と負荷試験が行われた。次にヘッド移動の障害となる補助燃料取り扱いブリッジ(AFHB: Auxiliary Fuel Handling Bridge)やキャットウォークなどの移動や撤去が行われた。ヘッド取り外し作業の最終確認会合とNRCによる最終承認の後、作業の大半を遠隔で実施しつつ、ヘッドリフトと貯蔵スタンドへの移動が行われた。移動中にポーラークレーンが2回故障し、手作業で修理が行われた(後述)。ヘッド取り外し後すぐに、改良型IIFが設置され、さらにその上に遮蔽プラットフォームが設置された。

- 1983年第3四半期 ヘッドリフト用のTripodの調査

- 1983年第4四半期 ポーラークレーン負荷試験

- 1984年第2四半期 AFHBの移動、ジブクレーンの再稼働、ヘッド取り外し作業レビュー会合

- 1984年第3四半期 ヘッド吊り上げペンダントの装荷、ヘッド取り外しの承認、ヘッド吊り上げ作業実施、IIF取り付け、遮蔽プラットフォーム取り付け

燃料移送Canalでの作業について

当初案では、ヘッド取り外し後に、燃料移送Canalに注水し、上部プレナム構造物を水中で取り外して燃料移送Canalの端に貯蔵することが計画されていた(#ヘッド撤去の時点では、プレナム構造物をDirty Lift工法で移送できるかどうかは決定されていなかった)。プレナム構造物の貯蔵期間が数ヶ月にわたるため、Canalの保水や遮蔽設備の設置、および、緊急時の給水・排水系の敷設が行われた。

- 1983年第4四半期~1984年第2四半期 Canalシールプレート(CSP)の設置

- 1984年第2四半期 Canal南側とDリングのキャットウォーク撤去

- 1984年第3四半期 Canal冷却水の給水・排水系の設置

#当初計画では、1983年6月にヘッド取り外しの予定であった。ポーラークレーンの再稼働試験や性能確認試験は、その7か月前に予定されていた。しかし、ポーラークレーンの準備作業が、予算不足もあって約14か月遅延した。このため、ヘッド取り外しは、1984年7月に実施された。取り外したヘッドは貯蔵スタンド内に保管された。

準備作業、準備工程

重要ドキュメント

ヘッド吊り上げ計画書[4]、原子炉解体・燃料取り出し計画書[7]、ヘッドリフトスケジュールと修正案[8]に、関連作業の方法、安全評価、エンジニアリングメモがそれぞれ記載されている。TMI-2廃炉作業にかかわる組織体として、NRC(Nuclear Regulatory Commission)、SAB(Safety Advisory Board)、TAAG(Technical Advisory and Assistance Group)、GORB(General Operations Review Board)、および、Readiness Review Committee for Reactor Vessel Head Removalが置かれ、重要ドキュメントに基づいて各段階でのレビューが行われた。

工程管理

あらかじめ、GPU社が、圧力容器ヘッドリフトの技術リストを作成し、技術成熟度レビュー委員会(Readiness Review Committe)においてレビューがなされた(#メンバーは、GPU社のexecutiveレベル、議長はGPU社副社長)。技術リストは毎週更新され、委員会で報告された。委員会では、必要な作業や課題の抽出のサポートも行われた。重要課題については、以下の外部専門家を含む委員会でレビューが行われた。

SAB(Safety Advisory Board)

GPU社社長が立ち上げ、公衆への情報提供、作業員の健康管理、安全管理についてのマネージメントを、GPU社とは独立して実施する会議体であった。GPU社と外部の組織とのコミュニケーションのサポートも担当した。広いバックグラウンドをもつ有識者で構成されていた。圧力容器ヘッド取り外しについては、取り外しの数か月前に、取り外し作業の概要計画の報告を受けた(四半期ごとの報告として)。

TAAG(Technical Advisory and Assistance Group)

GPU社社長が立ち上げ、GPU社とは独立した技術レビューにより、作業安全性のクロスチェックが行われた。約10人の委員と、重要課題ごとに臨時委員で構成された。GPU社、NRC、DOEから提示された現場作業に対するリクエストに対応した。TAAGとSABはヘッド取り外しについては連携してレビューを進めた。

GORB(General Operations Review Board)

GPU社のCEOが議長を担当した。GORBのメンバーは、GPU社職員と独立したコンサルタントからなっていた。核物質取り扱い、放射線取扱の安全性、およびその現場マネージメントに関する個別の重要課題について、承認を与えた。GORBのメンバーは、いつでも、上級執行役員、取締役会、関連会社の取締役会、および、そこに所属する個々のメンバーに、それぞれが責任をもつ用件について、意見具申することができた。

トレーニング

現場作業での作業員の被ばくを最小化するため、作業員のトレーニングが重視された。トレーニングレベルは、単純なブリーフィングからフルスケールモックアップまで、作業の難易度と被ばく線量低下の見込みによって定められた。ヘッド撤去にかかわるモックアップ試験は、以下の項目で行われた。#モックアップ試験では、作業空間のサイズや設備・ツールの取り合いが重視されている。モックアップ装置の目的にあわせて、重要構造物・設備・ツール以外は、プラスチック製、木製、鉄枠製などの簡易材料が用いられている。

CRDMと作業プラットフォームのモックアップ

Quick Look調査、ひきつづいて実施されたUnderhead Characterizationでは、ビデオ撮影、Topography調査、デブリサンプリング、リードスクリュー接続外しと引き上げ、CRDM開口部支持管の設置、などの現場作業がService Structure上の作業プラットフォーム上で行われた。それらの作業のフルスケールモックアップ試験を行うための設備(Service Structure Mockup)が、タービン建屋1階に設置された。実寸大のCRDM1機(実際の内部構造物を有する)と外観だけのCRDM案内管のプラスチックレプリカが模擬作業プラットフォーム上に設置された。CRDM取り外しやCRDMベント、リードスクリューの中間待機位置への引き上げ、など、圧力容器ヘッド内の調査にかかわる多くの作業のトレーニングが行われた。図4にCRDM用のモックアップ装置の対象範囲を示す(参考文献[3]に基づいて編集)。

プレナムカバーとヘッドインターフェースのモックアップ

プレナムカバーとプレナムヘッドのインターフェースのモックアップは、上下に分割して準備された。下部は、CRDMの下方で上部プレナム構造物の内部に取り付けられている制御棒案内管(CRGT: Control Rod Guide Tube)のうち外周部の1本から圧力容器フランジのガイド鋲2本までを模擬した体系が、プラスチック製の配管と円形の合板で模擬されていた。上部は、木製でヘッドフランジを模擬しており、タービン建屋のクレーンでモックアップ下部パーツの上に吊り下げられていた。実機では、ヘッドを約1m吊り上げた直後に、ヘッド下部からの汚染物質の落下を防止するために、シート状のヘッドブーツが取り付けられた(#ヘッドダイパー(ヘッドのおむつ)とも称されている)。その取り付けとシール作業のモックアップ試験が行われた。また、ヘッド移動時の監視カメラの位置決め、ヘッド吊り上げモニタリング設備の確認が行われた。ヘッド吊り上げと設置の遠隔監視性能が、このモックアップ装置で行われた。図4にプレナムカバーとヘッドインターフェースのモックアップ範囲を示す。

ヘッドスタッドの緩め作業用モックアップ

ヘッドスタッドの緩め作業のモックアップは、実寸大のスタッド1本と受け側の構造物、および、2本の部分的な構造のスタッド(スタッドの上下部分をそれぞれ模擬)からなっていた。スタッドを緩めるための機器がモックアップ上に装荷され、緩め作業の訓練が行われた。このモックアップを用いて、スタッドのクリーニングツール、スタッド緩め技術(液体窒素使用)、などのモックアップ試験も実施された。改良型のスタッドゆるめ工具の検証試験も行われた。図4に、このモックアップ装置の対象範囲を示す。

改良IIFと作業プラットフォームのモックアップ

IIFモックアップは、他のモックアップよりも正確に、原子炉建屋内の状況を再現していた。実寸大の鉄製のシリンダーによるIIF模擬体がタービン建屋に設置された(図5)[3]。IIF設置後、ただちに接続する必要がある冷却水処理系などの配管取り付けや、漏水を防止するガスケット取り付けなどのモックアップ試験が行われた。上述のプレナム構造物のモックアップと連携して、ヘッド吊り上げやIIF設置のモニタリングのモックアップ試験が、原子炉建屋と同じ配置のカメラで行われた。遠隔での接続取り外しデバイスのモックアップ試験も行われた。

作業プラットフォームモックアップは、タービン建屋で組み立てられ、IIFモックアップ装置の上に設置された。この際に、装置間の据え付け性や吊り上げ作業性が確認された。作業プラットフォームをIIFの上に載せるために用いる、ガイドピンや受け側のファンネルの開発も行われた。

また、IIFモックアップは、IIF内での冷却水処理や水位確認の機器のモックアップ試験にも用いられた。多くの現場作業のモックアップ試験が行われ、現場作業時間の短縮につながった。モックアップ試験終了後に、作業プラットフォーム、冷却水処理系設備、RCS水サンプリング設備、水位モニターなどはいったん解体されてから原子炉建屋内に移送され、再組立てされた。

補助燃料取り扱いブリッジのモックアップ

フルサイズの補助燃料取り扱いブリッジ(AFHB)のモックアップがタービン建屋に設置された。このモックアップ装置を用いて、原子炉建屋上階での、AFHBからのマストやトロリーの取り外しや移動の訓練が行われた(図6)[3]。

トレーニングのまとめ

モックアップトレーニングは、圧力容器ヘッド取り外し作業の安全で効率的な作業に極めて有効であった。モックアップトレーニングにより、効率的な時間配分や手順が工夫された。作業員の被ばく量を想定より大きく低減できた。

圧力容器内部のデータ採集

1982~1983年にかけて、Quick Look調査や、Underhead Characterizationにより、ヘッドリフトに必要な多くの知見が取得され、ヘッド取り外し計画の具体的な方法が定められた。さらに、APSR挿入試験、Core Topography調査、ルースデブリサンプル採集と分析、により、炉心デブリ取り出し方法の検討に向けて重要知見が追加された。

Quick Look 1,2,3

上部ヘッド取り出しの準備工程(PHLE: Pre-Head-Lift Examination)の一環として、当初は、圧力容器上部からCRDM1体をまるごと取り外し、その貫通孔からヘッド内にカメラを吊り降ろして観察する方法が検討された[9]。しかし、圧力容器上部の複雑な構造物とミサイルシールドまでの距離の短さのため、CRDM内のリードスクリューのみを取り外し、その貫通孔から小サイズのビデオカメラを吊り下げる工法に変更された。炉心中央のH8集合体、炉心外周のB8集合体、炉心中間のE9集合体の3か所で、リードスクリューとスパイダーの接続が外され、リードスクリューが吊り上げて撤去された(#これらの集合体位置では、他の列に比べ上部の作業スペースに余裕があった)。回収されたリードスクリューの一部は分析に回され、他は廃棄物として保管された。Quick Lookでのカメラ調査の概要は、参考文献[10,11]にまとめられている。

1982年7月19日 Quick Look 1(H8位置、炉心中央)

1982年8月5-6日 Quick Look 2(B8、E9位置、炉心周辺と炉心中間)

1982年8月12日 Quick Look 3(E9再調査、ルースデブリの探針調査)

調査の結果、上部プレナム構造物に大きな損傷はないことが確認された。一方で、炉心上部では、広い範囲で燃料集合体が崩落していた。また、上部端栓や燃料集合体の上部が上部格子からぶらさがっていた。上部空洞の深さは約1.5mで、その下にはルースデブリベッドが堆積していた(#炉心損傷は、当初推定[12]より大きいことが明らかになった)。

参考:Quick Look計画

Underhead Characterization

Quick Look調査の後で、プレナム構造物内部や、プレナム構造物と炉心サポート遮蔽の設置状態などの画像データの拡充と、ヘッド内の線量分布に関する知見を取得する必要性が指摘された。Quick Scan 1では、すでにリードスクリューが取り外されていたH8,E9位置から電離箱線量計を挿入し、ヘッド内とプレナム上部の線量が事故後始めて測定された。Quick Scan 2は、CRDMを取り外した後に、Underhead Data Acquisitionの一環として実施された[3,13]。

Underhead Data Acquisitionでは、H8位置のCRDMのモーターとリードスクリュー支持管(#上部ヘッドの貫通部)がとりはずされた。リードスクリュー支持管は、INELに輸送され分析が行われた[14,15]。改良型のhoistでH8位置のCRDM全体が取り外された後に、CRDMノズルフランジに遠隔マニピュレータ作業をサポートする新たな案内管が取り付けられた。これにより、ヘッド内にアクセス可能な貫通孔のサイズが拡大した。上部ヘッド内のビデオ観察とプレナムカバー付着デブリのサンプリング、TLD線量計と電離箱線量計による線量測定などが行われた。

Quick Scan 2での第1回目と第2回目のビデオ調査は、プレナムがまだ水没している状態で行われた(#この時点では、付着デブリの自然発火性が懸念されていたため、水位を下げずに調査が行われた)。微粒子デブリがプレナムカバーの上に堆積していることが観測された。このサンプルが一部回収され、自然発火性確認試験により、自然発火性がないことが確認された[16]。第3回目のビデオ調査は、自然発火性がないことが確認された後で、水位がプレナムカバープレートの下まで下げられた後に行われた。

一方で、自然発火確認試験の結果が出る前に、付着デブリのフラッシングシステムが、EPRI、DOE、GPU社などで共同設計された。しかし、付着デブリ量がそれほど多くないこと、付着デブリは表面のルースデブリと内部の固着デブリに分かれており、固着デブリのフラッシングは困難であること、付着デブリの自然発火可能性は極めて低いこと、などにより、付着デブリフラッシング装置の製作はキャンセルされた(#高圧水ホースでの洗浄と機械的なデブリ除去ツールが使用された)。

ヘッド内でのTLD線量計の測定結果は、6Sv/h(B8,E9位置)、10Sv/h(H8位置)であった。ヘッド取り外し時の線量評価がコンピュータ解析(ISOSHLD、Grace-1,2コード)で実施された。Canal浅瀬エリアを対象に、ヘッド取り外し時の線量評価が行われた。実工程での線量推定値は予備的に評価された値の1/4~1/6と評価された。これらのことから、ヘッド取り外しは、燃料移送Canalを水没させなくてもできると結論づけられた[2]。

#他方、Quick Look調査とUnderhead Characterizationで圧力容器内に空気が侵入した際に、冷却水中に酸素が溶解してFP溶出が促進され、FP濃度が増加したと記載されている[17]。

1982年12月 Underhead Characterization開始

1982年12月 Quick Scan 1

1983年8月 Quick Scan 2

1984年4月 上部空洞内のパノラマ写真撮影

APSR挿入試験

事故時には、APSRは25%引き抜き位置にあった。炉心損傷状態の調査の一環として、APSR挿入試験が行われた(#CRDMモーター、APSR、CRGT、可能であれば炉心部の知見取得が期待された)[18]。この試験により、CRDMの状態と、リードスクリューとCRGTなどとの干渉の状態が明らかになった。APSR挿入試験の後、リードスクリューの接続をはずし、一時保持ポジションまで引き上げられた。

1982年6月 APSR挿入試験

1982年11月 APSRリードスクリューの引き上げと一時保持

参考:APSR挿入試験

Core Topography調査

Quick Look調査で発見された、炉心上部空洞の定量的なデータ取得のために、超音波探査(Core Topography調査)が行われた[19]。超音波探査プローブは、H8位置から吊り降ろされ、上部空洞内の構造に関する約50万点の点群データが取得された。コンピューター解析により、上部空洞内の損傷・デブリ堆積状態が3D図としてモデル化された。上部空洞は約1.5mの深さがあり、上部格子から集合体上部が数10cm以下の長さでぶらさがっていることが確認された。また、上部空洞はおよそ炉心中心から円柱状に広がり、炉心周辺部の約40体の燃料集合体が部分的に無傷で残留していることが確認された。

1983年8月31日~9月1日 上部空洞の超音波探査

その後、画像解析により、上部空洞内を3Dモデル化

上部ルースデブリのサンプリングと分析

圧力容器上部から、デブリサンプリングツールを吊り降ろし、炉心中央位置(H8)と炉心中間位置(E9)の上部ルースデブリが深さ方向に合計11か所サンプリングされた(サンプル重量はそれぞれ、10数g~100数十g)。採集されたデブリは、粒子状と粉末状であった(重量の約90%が1~4mmサイズ粒子、300μm以下の微粒子の重量割合は<1%)。これらは分析施設に輸送され、粒度分布、組成、FP含有、放射能量、線量、密度、自然発火性物質の存在、外観、等について分析が行われた[20,21]。

1983年9~10月 ルースデブリサンプル採集(6か所、炉心中央と炉心中間)と構外輸送

1984年5月 追加サンプリング(5か所)

リードスクリューの試験的吊り上げと保持

リードスクリューのうち5本を試験的に吊り上げ、一時保持位置にCワッシャーで固定した。しかし、1本は固定できなかった。この作業中の支持構造物や作業プラットフォーム周囲での線量変化が測定された。あらかじめ実施された予備評価では、リードスクリューをすべて吊り上げた場合の予測線量は210mSv/h(接触線量として)であり、鉛遮蔽を支持構造物の周りと作業プラットフォームの下に配置することが計画された。しかし、試験的つり上げでの線量増加に基づいて再評価された線量は80mSv/h(鉛遮蔽なしの接触線量)であったことから、2cm厚の鉛遮蔽を置いた時の予測線量が8mSv/hに変更された。リードスクリュー吊り上げ実作業中の線量は、この変更された評価値をさらに下回った[3]。

1983年9月 リードスクリューの試験的に吊り上げ

ヘッド取り外しに向けたプラント側の準備

ヘッドの取り外しには、プラント側で多くの準備工程が必要であった。線源の撤去と作業スペースの拡大のため、ヘッド周囲の反射体、断熱材、CRDMケーブルなどが撤去された。また、一次系/二次系冷却水の水位低下と水質調製、作業スペースの支持構造物と圧力容器ヘッドの固定鋲のクリーニング、キャットウォークやAFHBの取り外しや配置換え、なども行われた。

一次系/二次系冷却水の準備工程

一次系と二次系の冷却水についての準備工程は、(a)圧力容器内部調査とヘッド取り外しで必要となるRCS系水位・圧力の低下と水質の調製に係る作業、(b)臨界制御と作業員被ばく低減に必要な作業、に大別される。

RCS水位レベル表示

Quick Look調査のために、2個の遠隔水位表示計がDecay Heat Lineに設置された。既存ケーブルを利用して圧力信号の伝達器が設置され、作業現場でのSPC(Standby Pressure Control)パネルと指揮室でのSPCパネルの上に、デジタル信号が表示されるようになった。この信号ラインのバックアップとして、Barton圧力ゲージが設置され、燃料取り扱い建屋のバルブ室に圧力指示値が表示されるようになった。2系統の水位表示計が較正され、ゼロ位置は、ホットレグノズルのセンターの高さ(315フィート6インチ)に設定された。そこから600インチの水位変化が表示されるように整備された。

ヘッド外しのために、別の水位計と圧力計が設置された。これは、ヘッド取り外しの時にDecay Heat Outletバルブが閉じられる可能性があったための対策であった。Tygon Tubeが2A系の冷却水ポンプ排水ラインに取り付けられた。これにより、全部で3系統での水位表示が可能となった。

さらに、RCS排水計画では、RCS系の窒素カバーガスが、ヘッド内が排気されるまで維持される必要があった。カバーガスを提供する窒素系が設置された。

一次系/二次系の圧力低下

Quick Look調査に向けて、RCS系の水位低下を適切に行うには、2系統のホットレグと加圧器の水位を同じ高さにする必要があった。そこで、冷却水の排水前にまずホットレグと加圧器のカバーガスが排気された。RCS系から排気されたガスは建屋内に放出される際に希釈された(#水素とKr-85の対策)。Quick Look調査の前に、建屋内ダクトに水素ガス希釈のためのブロワーが設置された。

RCS系の減圧は、SPC系を切り離し、圧力容器冷却水排出タンク(RCBT: Reactor Coolant Bleed Tank)を水位低下することで行われた。この作業は、ホットレグが真空状態になるまで継続された(#コンパウンド圧力ゲージの指示値として)。減圧後に、窒素ガスが加圧器とホットレグ内に封入され、RCBT水位低下作業が完了した。この圧力低下手順は、圧力容器ヘッド取り外しの際には若干修正されて実施された。

一次系/二次系の水位調整

Quick Look調査前に、水位の調整(ヘッドのフランジレベルまで低下)と、冷却水の水質の分析・管理が必要とされた。二次系は、一次系へのコンタミを避けるため、一次系より水位を下げる必要があった。水位変化のレベルを図7に模式的に示す[4]。また、一次系と二次系の圧力差を維持する必要があった。Quick Lookの準備段階では、二次系の水位調整は容易であった。これは、必要とされる二次系の水位(床面から330フィート)が、蒸気発生器(OTSG: Once-Through Steam Generator)給水ヘッダー(床面から323フィート)より上にあったためである。二次系の冷却水は、OTSGのヘッダーから、一次系(RCS系)の最低レベルのさらに下まで下がるように排水された。しかし、ヘッド吊り上げ作業の準備段階では、一次系の水位を床面から322フィート以下に下げる必要があった。このため、二次系は、床面から313フィート以下、すなわちOTSGの給水ヘッダーよりさらに10フィート水位を下げる必要があった。この水位調整には時間を要し、その間、2器のOTSG水位を長期間この水位に維持することも必要だった。

Quick Look調査前に、2器のOTSGの二次系は、以下の手順で冷却水で満水にされ、水質管理され、循環され、そして排水された。

A系OTSGは、OTSG循環系(GR系)を使ってイオン交換水で満水にされた。GR系により、原子炉建屋と外部の冷却水循環が可能となった。水質は、wet layup conditionのために調製された(内表面が濡れたまま保持される条件)。二次系は、上部のOTSG配管シートが貯蔵用に調製された水質の冷却水で濡れを維持するようにされた。A系OTSGは、GR系を使って、給水ヘッダーの下まで排水された。この排水は1cm径の配管を使って、2週間で5000ガロン排水して行われた。

B系OTSGの冷却水は、タービン建屋のイオン交換樹脂をとおして、低レベルの汚染を除去し循環された。GR系が、OTSG内を満水にし、水質調製し、上部配管シートを濡らすために使われた。

GR系は、排水にも用いられた。しかし、A系と同じ排水手順は使えなかった。これは、高線量のバルブがアクセスしにくいところにあったためである。排水ホースを遠隔で取り付け、異なるルートで排水が行われた。

ヘッド取り外し前の水位調整は、Quick Look前とおよそ同じ手順であった。SPCを分離し、2個のホットレグを真空状態にして、窒素ブランケットの位置まで、水位低下された(RCS系水位:322フィート6インチ)。この位置で。窒素の陽圧調整がなされ(16psi)、CRDMを通じてヘッド内が排気された。その後、RCS水位はさらに321フィート6インチまで、Standpipe sample lineを通じて排水された。これは通常の方法と異なる方法であり、放射性物質の放出を防ぐための方策であった。

RCS系の水質調製

圧力容器ヘッド取り外しとデブリ取り出しの際の臨界制御のために冷却水の水質調製が行われた。併せて、ヘッド取り外し作業中の作業員の被ばくを抑制するため、冷却水中の可溶性RI濃度の低下処理も行われた。この段階では、ホウ素濃度は、まだ最終的に確定されておらず、暫定値として>5000ppmで調製された。

1982年春 RCS系水位表示計の設置決定(Quick Look実施が決定された以降)

1982年第3四半期 RCS水位計の設置、一次系/二次系冷却水の圧力低下、同水位低下

1984年第2四半期 冷却水水質(ホウ酸濃度:5000ppm)の調製

ヘッド周辺設備の撤去

反射体/絶縁体

ヘッドスタッドへのアクセスルートを整備するため、ヘッドフランジの上の反射絶縁体が撤去され、Canal内の貯蔵庫に一時貯蔵された(図8)[3]。さらに、切断して廃棄物として処分された。

1983年2月 反射絶縁体の撤去

1983年8月 廃棄物として処理

Service Structureの冷却ファン

Service Structure側面に設置されていた冷却ファンは、事故時に建屋雰囲気を循環していたため、かなり汚染していた。Service Structuureは、フラッシングして除染されたが、ファンは十分に除染できなかった。12個のファンが撤去され放射性廃棄物として廃棄された(図8)[3]。

Dリングのキャットウォーク