「コアボーリング調査と溶融凝固層の破砕」の版間の差分

Kurata Masaki (トーク | 投稿記録) 編集の要約なし |

Kurata Masaki (トーク | 投稿記録) |

||

| (同じ利用者による、間の25版が非表示) | |||

| 1行目: | 1行目: | ||

1982年7~8月に実施されたRPV上部のビデオ調査(<span style="color:blue">'''Quick Look'''</span>)[1]、それに引き続いて実施された圧力容器ヘッド内と上部プレナム構造物の<span style="color:blue">'''Underhead Characterization'''</span>[2,3,4]、1983年8月の炉心上部空洞の<span style="color:blue">'''Core Topography調査'''</span>[5]、1984年7月の<span style="color:blue">'''圧力容器ヘッド撤去[6]'''</span>、1984年12月の上部プレナム構造物のジャッキアップと1985年5月の<span style="color:blue">'''上部プレナム構造物の最終撤去'''</span>[7]、圧力容器ダウンカマーを通じて挿入された小型カメラによる<span style="color:blue">'''下部プレナム周辺部のビデオ調査</span>'''[8]、等の内部調査やデブリ取り出しに向けた準備作業でRPV内の状態について様々な知見が得られた。さらに、初期のデブリ取り出し作業(1985年10月~1986年6月)中に得られた炉心上部の燃料や炉心デブリの残留・堆積状態に関する知見[9,10]、および、制御棒駆動機構の'''<span style="color:blue">リードスクリューサンプル[11]'''</span>、<span style="color:blue">'''炉心上部のルースデブリサンプル'''</span>[12]、炉心下部プレナム周辺から回収された<span style="color:blue">'''下部プレナムのルースデブリサンプル'''</span>[13]、等の分析結果が得られ、また、これらの知見に基づいて事故進展解析の精緻化も進められた[14]。これらを反映した、1986年6月時点(ボーリング調査の直前)でのTMI-2事故炉の炉内状況は、'''図1'''に示す炉内状況推定図にまとめられた[14]。 | |||

他方、1982~83年にかけて、Quick | 他方、1982~83年にかけて、Quick Look調査等の結果を受けて、デブリ取り出し作業への知見提供と事故進展の理解精緻化の観点で、デブリ取り出し開始以降の事故炉内の調査計画(炉心下部、下部プレナム、炉内構造物、下部ヘッド、RCS系、などを対象)が<span style="color:blue">'''Accident Evaluation Program(AEP)</span>'''としてとりまとめられ[15]、デブリ取り出しや内部調査の進捗を受けて改定された[16]。このような検討において、炉心下部から下部プレナムにかけての燃料破損状態、デブリ堆積状態、構造物の損傷状態の調査が重要であり、<span style="color:blue">'''コアボーリング法'''</span>による調査が有力であるという認識が共有された。これを受けて、1984年にコアボーリング装置の設計が開始され、1985年に製作・現地搬入が行われた[17]。 | ||

燃料・炉心デブリ取り出しに関しては、炉心上部の内部調査結果やルースデブリの分析結果に基づいて、長尺ツールとFuel収納缶を用いた<span style="color:blue">'''Pick-and-Place方式'''</span>と、破砕した粒子デブリの真空吸引システムとKnockout収納缶、Filter収納缶を用いた<span style="color:blue">'''真空吸引方式'''</span>を併用した方法が採用され、それぞれのツールが設計・製作された。取り出し初期には、上部格子板からぶらさがっていた上部端栓や燃料集合体上部、上部ルースデブリ、周辺燃料集合体、等の取り出しが進められ[17,18]、'''<u>1986年6月までに、上部ルースデブリはほぼ回収が終了した</u>'''。上部ルースデブリ取り出しの過程で、炉心周辺に残留していた燃料集合体の内側で、当初はルースデブリと想定されていた部位に、<span style="color:blue">'''馬蹄形リング構造'''</span>と称される凝集物状のデブリが堆積していることが明らかになった[19]。この段階では、'''図1'''に示すように、炉心中央から下部にかけて<span style="color:blue">'''溶融凝固層'''</span>(内部に空洞が存在する可能性)と<span style="color:blue">'''切り株燃料集合体'''</span>が存在し、さらに溶融凝固層の一部(約15~20トン)は移行経路不明だがLCSAを通過して下部プレナムに移行したと推定されていたが、'''<u>炉心下部から下部プレナムにかけてのデブリ堆積・分布状態については不確かさが多く残されていた</u>'''。 | |||

1986年7月に、デブリ取り出し作業をいったん中断して、コアボーリング調査が行われることとなった[18,20]。さらに、コアボーリング調査の結果を参照しつつ、クラスト層とそれらにはさまれた溶融凝固層については、コアボーリング装置を利用して破砕し、Pick-and-Place方式と真空吸引方式で回収されることとなった。この方針を受けて、コアボーリング調査後すぐにクラスト層と溶融凝固層の予備的な破砕作業が行われた[18]。その後1986年11月までに約400本のボーリングにより、溶融凝固層が破砕された。 | |||

事故進展理解・デブリふるまいの観点では、1986年6月時点での、主な未解明事項は、炉心上部での燃料崩落の物理的なメカニズム、下部プレナムへのデブリ移行メカニズムと移行ルート、炉心下部構造物(LCSA: Lower Core Support Assembly)と炉心上部構造物(UCSA: Upper Core Support Assembly)の損傷状態、下部ヘッドを貫通しているインコアモニター案内管の損傷状態、下部ヘッドの損傷状態、下部プレナムに移行したデブリの冷却状態と下部ヘッド内面との熱伝達状態、切り株燃料や炉心下部デブリ中のFP保持と放出の程度、さらに、内部調査で得られた知見と事故時の熱水力条件との関連付け、などであった[21]。コアボーリング調査の結果を受けて、主に炉心下部から下部プレナムにかけての事故進展・デブリふるまいの理解が精緻化され、炉内状況推定図が改定された('''図2''')[22]。 | |||

本項目では、コアボーリング調査の概要と、コアボーリング調査に引き続き実施された、クラスト層と溶融凝固層の破砕作業(スイスチーズ化)の概要をまとめる[18,21,22]。 | |||

ドリルマシンの設計と作業手順については、別項目(<span style="color:blue">'''デブリ取り出しツール'''</span>)にまとめる。 | |||

<span style="color:blue">'''<big>参考: [[Quick Look計画の概要|Quick Look調査]]</big>'''</span> | <span style="color:blue">'''<big>参考: [[Quick Look計画の概要|Quick Look調査]]</big>'''</span> | ||

| 29行目: | 33行目: | ||

<span style="color:blue">'''<big>参考: TMI-2事故炉の内部調査計画</big>'''</span> | <span style="color:blue">'''<big>参考: TMI-2事故炉の内部調査計画</big>'''</span> | ||

'''<big>参考: [[デブリ取り出し工法の変遷]]</big>''' | <span style="color:blue">'''<big>参考: [[デブリ取り出し工法の変遷]]</big>'''</span> | ||

<span style="color:blue">'''<big>参考: [[初期の燃料デブリ取り出し中に得られた知見]]</big>'''</span> | |||

<span style="color:blue"><big>'''参考: [[デブリ取り出しツール]]'''</big></span> | |||

== コアボーリングによる調査計画 == | |||

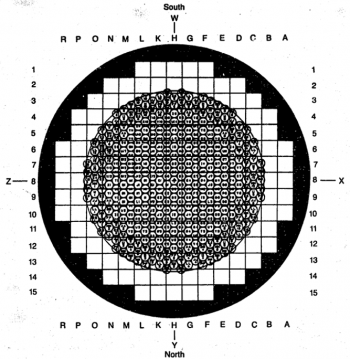

1986年6月時点で、デブリふるまいと分布について不確かさが多く残された事象は、損傷炉心物質の下部プレナム移行のメカニズム、LCSAや下部プレナムの計装管および下部ヘッドの損傷程度、炉心部と下部プレナム部のデブリの堆積状態(冷却能)、デブリ中のFP保持の程度、等であった。Accident Evaluation Programで選定されたコアボーリング法を用いて、炉心下部、LCSA領域、下部プレナムの調査が行われた[23]。'''図3'''に、ボーリング調査位置の検討結果を示す[24]。燃料集合体のうち、外周部の2層は、ドリル装置の取り合いによりボーリング調査が不可能であった。また、炉心計装管が挿入されていた集合体では、ボーリングによる下部ヘッド貫通部への影響が考えられたため、安全性の観点で掘削不可とされた。また、上部端栓やスパイダーなどの大型の破損物が崩落していた位置もボーリング不可とされた。この結果、調査可能位置は15か所のみとなった。その中から、炉心中央のG8,K9、炉心中間のD8,K6、炉心外周のD4,G12,N5,N12,O7,O9の計10か所がボーリング調査位置として選定された。さらに、LCSAのポストやインコアモニター案内管と干渉しない、炉心中央のK9と炉心外周のD4,N12では、LCSAも貫通させて下部プレナムも調査することとなった。結果として、10本すべてのボーリングに成功したが、K6位置では、サンプル回収ができなかった。それ以外の9か所ではボーリングサンプルが回収された。また、K9では下部プレナムデブリサンプルが回収された。N5,O7では、LCSA上に堆積していたデブリサンプルが回収された。 | |||

'''図4'''に、ボーリング調査の模式図を示す[25]。ボーリング装置と掘削方法の詳細は、<span style="color:blue">'''デブリ取り出しツール'''</span>の項目でまとめている。約2m長で、約6cm径のサンプルが回収可能であった。また、ボーリング開口部にビデオカメラを挿入することで、成層化状態の観測が行われた。 | |||

'''表1'''に、ボーリング位置の選定理由をまとめて示す[27]。 | |||

{| class="wikitable" | |||

|+'''<big>表1 ボーリング調査位置の選定理由 [27]</big>''' | |||

!集合体 | |||

!炉心位置 | |||

!集合体の特徴 | |||

!下部プレナムへのアクセス可能性 | |||

!堆積デブリ | |||

!LCSA損傷の可能性 | |||

|- | |||

|N5 | |||

|炉心周辺(南東部) | |||

|可燃性毒物棒の装荷位置 | |||

|〇 | |||

|あり | |||

|一部損傷 | |||

|- | |||

|N12 | |||

|炉心周辺(北東部) | |||

|制御棒の装荷位置 | |||

|〇、下部プレナムデブリを観察 | |||

|相当あり | |||

|一部損傷 | |||

|- | |||

|G8 | |||

|炉心中央 | |||

|可燃性毒物棒の装荷位置 | |||

|× | |||

|あり | |||

|なし | |||

|- | |||

|G12 | |||

|炉心周辺(北側) | |||

|可燃性毒物棒の装荷位置 | |||

|× | |||

|あり | |||

|なし | |||

|- | |||

|K9 | |||

|炉心中央 | |||

|制御棒の装荷位置 | |||

|〇、下部プレナムデブリを観察 | |||

|あり | |||

|なし | |||

|- | |||

|D8 | |||

|炉心中間(西側) | |||

|制御棒の装荷位置 | |||

|× | |||

|あり | |||

|なし | |||

|- | |||

|K6 | |||

|炉心中間(南東部) | |||

|可燃性毒物棒の装荷位置 | |||

|× | |||

|あり | |||

|なし | |||

|- | |||

|D4 | |||

|炉心周辺(南西部) | |||

|制御棒の装荷位置 | |||

|〇、下部プレナムデブリを観察 | |||

|なし | |||

|なし | |||

|- | |||

|O7 | |||

|炉心周辺(東側) | |||

|制御棒の装荷位置 | |||

|× | |||

|相当あり | |||

|一部損傷 | |||

|- | |||

|O9 | |||

|炉心周辺(東側) | |||

|制御棒の装荷位置 | |||

|× | |||

|相当あり | |||

|一部損傷 | |||

|} | |||

''' | == ボーリングサンプルの概略 == | ||

'''図5'''に、回収されたボーリングサンプルの下部の様子を示す[26]。燃料棒が一方向にねじれている様子が確認できる。ボーリング孔周辺のビデオ調査では、このようなねじれは観測されておらず、このねじれは、ボーリング調査時に形成されたと判断された[26,27]。'''図6~9'''に、ボーリングサンプルの断面観測結果の例を示す[27]。断面写真において、切り株燃料集合体部分がねじれており、また、溶融凝固層部分では、小さい粒子状のデブリが水流で流され、比較的大きなデブリ粒子しか残留していない点に注意が必要である。 | |||

''' 図6'''は、炉心中央から回収されたK9サンプルの様子を、本来の燃料集合体の模式図に重ねて示す[27]。K9位置では、炉心下部格子の上面から約280cm位置に上部ルースデブリの堆積表面があり、その下で探針が貫通できないハードストップが約190cm位置に存在していた。ボーリングサンプルはハードストップの下から下部端栓位置まで回収された。K9位置では、LCSAも貫通された。約50cm位置から上には溶融凝固層とみられる物質が堆積しており、セラミックのマトリックス相中に金属析出相が存在していた。堆積層の上の方には、中央より金属相の割合が多く稠密な上部クラスト層が形成されていた。上部クラスト層中では、金属相の割合がやや高かった。溶融凝固層の比較的下部では、金属系の物質が静脈状に分布していた。約50~30cm位置には、燃料ペレットのスタックを含む下部クラスト層が存在していた。その下では、燃料棒があまり損傷を受けずに残留していた。下部クラストに近い位置では、Zry被覆管に変色が見られた。また、Zry被覆管表面の一部に溶融物が流れ落ちて凝固した痕跡が見られた。LCSA第一層のFlow Distributor Plateの上には、ボーリングの破砕くずとみられる堆積物が存在していた。下部プレナムにはデブリが堆積していた。このサンプルでは、溶融凝固層が最も厚く、約1.2m堆積していた。溶融凝固層の厚さは、G8位置で約1m、K6位置で約80cmであった。 | |||

'''図7'''は、炉心中央から回収されたG8サンプルの様子を示す[27]。G8位置では、約230cm位置に上部ルースデブリの堆積表面があり、ハードストップは約160cm位置に存在していた。溶融凝固層中の堆積状態は、K9サンプルと類似しており、セラミック相のマトリックス中に金属相の析出物が存在していた。上部クラスト近くでは、金属相析出物は静脈状に分布していた。約50cm位置から下は切り株燃料棒が残留しており、その上の下部クラスト層には破砕された燃料ペレットが混入していた。ビデオカメラはLCSAの内部まで挿入されたが、LCSA最下層までは到達できなかった。 | |||

[ | |||

'''図8'''は、炉心外周から回収されたN12サンプルの様子を示す[27]。この位置では、約250cm位置に上部ルースデブリの堆積表面があり、ハードストップは約160cm位置に存在していた。溶融凝固層とみられる層は存在しておらず、周辺クラスト層と称される溶融凝固物が形状を維持した燃料ペレットスタックの隙間に侵入しているような状態が観測された。その厚さは約30cmであり、その下では燃料棒の本来形状が維持されていた。Zry被覆管の上の方は変色していた。N12位置では、LCSAも貫通されており、下部プレナムデブリの表面状態も観察された。また、LCSAの層構造の内側にデブリが堆積していることが観測された。その一部は、事故時に侵入したものと推定された。溶融凝固層をほぼ貫通しなかったサンプルは、D4,D8,N5,N12,O7,O9であった。 | |||

'''図9'''は、炉心外周から回収されたG12サンプルの様子を示す[27]。この位置では約240cm位置に上部ルースデブリの堆積表面があり、ハードストップは約約180cm位置に存在していた。N12よりもクラスト層の堆積厚さが厚く、その中央には溶融凝固層に近い状態が観測された(セラミック相マトリックス中に金属相析出物)。上部では破損したペレットがランダムに堆積し、その周囲に金属相の溶融凝固物が存在していた。下部ではスペーサーグリッドなどの金属物質の凝集層が観測された。切り株燃料の上部は約100cm位置にあり、その下約15~20cmのZry被覆管は変色していた。この位置では、LCSA内部までカメラ調査が行われた。 | |||

'''図10'''に、上部クラスト層の写真を示す[26]。セラミック相のデブリ粒子に金属析出物が付随していることがわかる。また、微粒子はボーリング時の水流で押し流されたため、残留していない。'''図11'''に、溶融凝固層クラック中への金属相の侵入の様子を示す[26]。'''図12'''に、切り株燃料棒の上部でのZry被覆管の変色部位の写真を示す[26]。表面に酸化物らしき物質が付着しているが、マトリックスは金属状態を維持していることがわかる。 | |||

'''図13'''に、下部クラスト堆積物の典型的な断面金相写真を示す[28]。本来形状を一部残した燃料ペレットが軸方向にスタックしているが、Zry被覆管は消失し、金属相とみられる溶融凝固物がペレットの周囲を取り囲んでいる様子が確認できる。'''図14'''に、下部クラスト層の拡大BSE像(反射電子線像)を示す[29]。燃料ペレットの結晶粒界に金属成分が侵入している様子が確認できる。 | |||

'''図15'''に、切り株状に残留していた燃料棒上端位置の等高線図を示す[27]。この図に示された高さ位置は、燃料棒の残留長さではなく、建屋の298ftレベルからの距離であることに注意が必要である。燃料棒の残留長はこの長さから約30~40cm短い。燃料棒の残留長さは炉心中央で最も短く(約30cm)、外周にむかうほど長い(約1.0~1.4m)ことがわかる。燃料棒の上には下部クラスト層が堆積しており、その形状はおよそ漏斗型であったことがわかる。'''図16'''に、LCSAの観察部位を示す[27]。ボーリング孔から挿入した小型カメラにより、観察された範囲は限定的(全体の約50%)であるが、LCSAに大きな損傷がないことが確認された。特に炉心中央ではほとんど損傷が見られなかった。一方で、炉心東側では、外周部からLCSAに向けて溶融デブリが侵入した痕跡が見られた。その様子を、'''図17'''に示す[27]。上から、LCSAの第1層と第2層の間、第2層と第3層の間、第4層と第5層の間での、溶融デブリの親友範囲を示す。下部プレナム領域については、K9,N12,D4位置でボーリング孔がLCSAを貫通し、下部プレナムデブリの表面状態が観測された。主に粒子デブリが堆積しており、一部に塊状のデブリが見られた。 | |||

== 成層化状態の推定 == | |||

'''図18~21'''に、ボーリング調査の結果に基づいて推定された、炉心位置ごとのデブリ堆積状態を示す[27]。溶融凝固層の体積は約3.5m<sup><small>3</small></sup>(本来炉心の約10%)と推定された。炉心中央での堆積厚さは約1.2m、外周部では約30~60cmであった。溶融凝固層の周囲にはクラスト層が形成されていた。下部クラスト層の下には切り株状の燃料棒が残留していた。LCSAの中央部分には、ほとんどデブリが存在しておらず、炉心東側外周部で若干の侵入が見られた。ボーリングサンプル内の状態は、ほぼ一様であり、溶融凝固層中ではセラミックのマトリックス相中に金属相が析出し、上部クラスト層ではやや金属相がリッチであった。 | |||

'''図18'''は、ほぼ炉心中央を通るG列に沿っての成層化状態の調査結果を示す[文献27に基づいて編集]。炉心上部には空洞と上部ルースデブリベッドが存在し、炉心の最外周部には燃料集合体が残留している。ボーリング調査時点では、上部ルースデブリベッドのほとんどは回収されていた。炉心外周部の残留燃料集合体の内側に、馬蹄形リング構造が存在していた(図中に破線で囲って示す)。馬蹄形リング構造は、この時点では、まだ回収されず、形状を維持していた。G8,G12サンプルの調査結果等に基づいて、成層化状態が推定されている。炉心中央には、セラミック相のマトリックス中に金属相が析出した溶融凝固層が広がっている。その上下は数cm厚さのクラスト層が囲んでいる。周辺部には、溶融凝固層と明確な境界が見られないが周辺クラスト層が堆積している。周辺クラスト層中では、ペレットがかなり残留していたのが特徴である。炉心下部には切り株燃料が残留しており、その上部はわずかに変色していた。また、G8サンプルの上部では、金属相をマトリックスとする領域が見られた。 | |||

'''図19'''は、ほぼ炉心中央を通るK列に沿っての成層化状態の調査結果を示す[文献27に基づいて編集]。K6,K9サンプルの分析結果等に基づいて、G列とほぼ類似する成層化状態が推定されている。G列に比べて、クラスト層が厚く、Zry変色層の範囲が広いのが特徴である。また、K9位置では、溶融物が燃料棒に沿って下方に移行した痕跡が観測されている。 | |||

'''図20'''は、炉心中間部を通るN列の成層化状態を示す[文献27に基づいて編集]。N5,N12サンプルの分析結果等に基づいて、成層化状態が推定されている。炉心中央部に比べて、溶融凝固層の堆積厚さが減少し、上下のクラスト層が相対的に厚くなっていることがわかる。Zryの変色範囲はほとんど見られていない。 | |||

'''図21'''は、炉心周辺部のみを通るO列の成層化状態を示す[文献27に基づいて編集]。周辺クラスト層の凝集物のみが観測され、馬蹄形リング構造との境界は明確ではない。切り株燃料棒の残留長さが最もあることもわかる。 | |||

== 事故シナリオへの反映 == | |||

ボーリング調査の観察結果から、事故シナリオが以下のように更新された。 | |||

* 150~174分:炉心上部が水蒸気に露出、Zry急速酸化と昇温、水素発生開始。さらに、約1800℃以上で、燃料被覆管の溶融開始、溶融ZryによるUO<sub><small>2</small></sub>溶融開始、U-Zr-Oメルトの形成。メルトの炉心下方へのキャンドリング開始。この時点での炉心水位付近でいったん堆積・凝固。下部クラストの形成。 | |||

* 174分:B系ポンプの再稼働イベント。冷却水投入量は限定的で水位回復には至らなかったが、熱衝撃により、炉心上部の破損燃料が崩落し、デブリベッドを形成。上部クラスト層では、堆積物中にさらに金属メルトが侵入した痕跡。 | |||

* 174分以降:堆積物内で温度上昇、溶融プールの形成と拡大。周辺クラスト層の減肉。ECCS系による注水開始、炉心部水位の回復。 | |||

* 224分ごろ:クラスト層の破損、溶融デブリの一部が下部プレナムに短時間で移行。以降ルートは、炉心東側の周辺部付近(#この時点では、P5,P6集合体付近と推定されていた。実は、バッフル板を破りコアフォーマ領域を移動した)。 | |||

また、下部プレナムに移行したデブリの物量約19トンが、事故進展の途中まで、炉心部で保持されていたと仮定すると、その時の溶融領域の高さは、およそ馬蹄形リング構造の上面に相当する。このことから、馬蹄形リング構造は、溶融デブリが下部プレナムに移行した際に発生したクラスト層の陥没に相当していると推定された[27]。 | |||

クラスト層の破損メカニズムとして、3つの仮説が提唱された。 | |||

* 溶融プール内の対流による上部クラストへの熱移動。上部クラストの除熱性の悪さにより、次第に減肉。溶融デブリのメルトスルー発生。 | |||

* 上部クラストと周辺クラストの熱・機械的な応力差により、境界部分でクラスト破損。溶融デブリが噴出。 | |||

* 周辺クラスト層とバッフル板の金属どうしの共晶溶融反応により、バッフル板が破損、溶融デブリが流入。 | |||

ボーリング調査終了時点で、残された疑問点が整理された。 | |||

* 固体状で破砕した炉心物質(デブリベッド)の熱的応答性は? | |||

* バッフル板は、熱的・化学的にクラスト層と反応し、クラスト破損を引き起こせるか? | |||

* 冷却水水位とRPV内圧の変化は、クラスト層の生成と機械的な安定性に影響したのか?[[ファイル:年報32.png|サムネイル|359x359ピクセル|'''<big>図22 コアボーリング装置を用いたデブリ破砕作業(約400回のボーリング) [18]</big>''']] | |||

* 炉心損傷における制御棒と可燃性毒物棒の影響はどの程度か? | |||

* デブリベッドとその下のクラスト層は、どの程度熱的機械的に連結していたのか? | |||

* デブリベッド形成や保持状態をもたらした熱水力条件は? | |||

* 溶融デブリとLCSA、下部ヘッド、計装案内管の熱的、化学的反応程度は? | |||

* 炉心部に残留と、下部プレナムに移行した溶融デブリの冷却シナリオは? | |||

== 溶融凝固層の破砕 == | |||

溶融凝固層の破砕(スイスチーズ化)については、それ専用のレポートは公開されておらず、年報に概要が記載されている[18]。 | |||

* ボーリング調査(1986年7月): 10本のコアボーリング、サンプル採集、炉心下部の成層化状態と下部プレナムの調査。 | |||

* ボーリング調査後に、ヘッドを硬いブロックに交換。 | |||

* 溶融凝固層破砕作業第一段階(同年8月): 約1.8m半径の炉心中央部を48本、約5cm径のボーリングピットで破砕。 | |||

* 同第二段階(同年11月): デブリの破砕が十分でなかったため、約2.6m半径の範囲で409本、約11.4cm径のボーリングピットで破砕('''図22''')[18]。 | |||

* 将来の再利用に備えて、ボーリングマシンはいったん撤去された(構造物の切断、下部プレナムデブリの破砕、など)。 | |||

== 参考文献 == | == 参考文献 == | ||

[1] Quick Look Inspection Report on the Insertion of a Camera into the TMI-2 Reactor Vessel, GEND-030, 1983. | [1] Quick Look Inspection Report on the Insertion of a Camera into the TMI-2 Reactor Vessel, GEND-030, 1983. | ||

| 84行目: | 233行目: | ||

[22] E.L. Tolman, R.P. Smith, M.R. Martin, R.K. McCardell, J.M. Broughton, TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, 1987. | [22] E.L. Tolman, R.P. Smith, M.R. Martin, R.K. McCardell, J.M. Broughton, TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, 1987. | ||

[23] M.L. Russell, R.K, McCardell, M.D. Peters, M.R. Martin, J.O. Carlson, J.M. Broughton, TMI-2 Accident Evaluation Program Sample Acquisition | [23] M.L. Russell, R.K, McCardell, M.D. Peters, M.R. Martin, J.O. Carlson, J.M. Broughton, TMI-2 Accident Evaluation Program Sample Acquisition and Examination Plan, EGG-TMI-7132, 1986. | ||

[24] D.W. Akers, C.S. Olsen, B.A. pregger, TMI-2 Core Bore Examinations, vol. 1, GEND-INF-092-V1, 1990. | [24] D.W. Akers, C.S. Olsen, B.A. pregger, TMI-2 Core Bore Examinations, vol. 1, GEND-INF-092-V1, 1990. | ||

[25] E.L. Tolman, R.P. smith, M.R. Martin, R.K. McCardell, J.M. Broughton, TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, rev. 1, 1987. | [25] G.R. Brown, USDOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986. | ||

[26] P.L. Winson, Management of the Three Mile Island Unit 2 Accident Corium and Severely Damaged Fuel Debris, Contribution to International Atomic Energy Agency Coordinated Research Proposal T13015, INL/EXT-21-61607, rev. 2, 2022. | |||

[27] E.L. Tolman, R.P. smith, M.R. Martin, R.K. McCardell, J.M. Broughton, TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, rev. 1, 1987. | |||

[28] Nucl. Technol. Hobbins | |||

[29] Nucl. Technol. Bottomley | |||

2025年7月29日 (火) 09:03時点における最新版

1982年7~8月に実施されたRPV上部のビデオ調査(Quick Look)[1]、それに引き続いて実施された圧力容器ヘッド内と上部プレナム構造物のUnderhead Characterization[2,3,4]、1983年8月の炉心上部空洞のCore Topography調査[5]、1984年7月の圧力容器ヘッド撤去[6]、1984年12月の上部プレナム構造物のジャッキアップと1985年5月の上部プレナム構造物の最終撤去[7]、圧力容器ダウンカマーを通じて挿入された小型カメラによる下部プレナム周辺部のビデオ調査[8]、等の内部調査やデブリ取り出しに向けた準備作業でRPV内の状態について様々な知見が得られた。さらに、初期のデブリ取り出し作業(1985年10月~1986年6月)中に得られた炉心上部の燃料や炉心デブリの残留・堆積状態に関する知見[9,10]、および、制御棒駆動機構のリードスクリューサンプル[11]、炉心上部のルースデブリサンプル[12]、炉心下部プレナム周辺から回収された下部プレナムのルースデブリサンプル[13]、等の分析結果が得られ、また、これらの知見に基づいて事故進展解析の精緻化も進められた[14]。これらを反映した、1986年6月時点(ボーリング調査の直前)でのTMI-2事故炉の炉内状況は、図1に示す炉内状況推定図にまとめられた[14]。

他方、1982~83年にかけて、Quick Look調査等の結果を受けて、デブリ取り出し作業への知見提供と事故進展の理解精緻化の観点で、デブリ取り出し開始以降の事故炉内の調査計画(炉心下部、下部プレナム、炉内構造物、下部ヘッド、RCS系、などを対象)がAccident Evaluation Program(AEP)としてとりまとめられ[15]、デブリ取り出しや内部調査の進捗を受けて改定された[16]。このような検討において、炉心下部から下部プレナムにかけての燃料破損状態、デブリ堆積状態、構造物の損傷状態の調査が重要であり、コアボーリング法による調査が有力であるという認識が共有された。これを受けて、1984年にコアボーリング装置の設計が開始され、1985年に製作・現地搬入が行われた[17]。

燃料・炉心デブリ取り出しに関しては、炉心上部の内部調査結果やルースデブリの分析結果に基づいて、長尺ツールとFuel収納缶を用いたPick-and-Place方式と、破砕した粒子デブリの真空吸引システムとKnockout収納缶、Filter収納缶を用いた真空吸引方式を併用した方法が採用され、それぞれのツールが設計・製作された。取り出し初期には、上部格子板からぶらさがっていた上部端栓や燃料集合体上部、上部ルースデブリ、周辺燃料集合体、等の取り出しが進められ[17,18]、1986年6月までに、上部ルースデブリはほぼ回収が終了した。上部ルースデブリ取り出しの過程で、炉心周辺に残留していた燃料集合体の内側で、当初はルースデブリと想定されていた部位に、馬蹄形リング構造と称される凝集物状のデブリが堆積していることが明らかになった[19]。この段階では、図1に示すように、炉心中央から下部にかけて溶融凝固層(内部に空洞が存在する可能性)と切り株燃料集合体が存在し、さらに溶融凝固層の一部(約15~20トン)は移行経路不明だがLCSAを通過して下部プレナムに移行したと推定されていたが、炉心下部から下部プレナムにかけてのデブリ堆積・分布状態については不確かさが多く残されていた。

1986年7月に、デブリ取り出し作業をいったん中断して、コアボーリング調査が行われることとなった[18,20]。さらに、コアボーリング調査の結果を参照しつつ、クラスト層とそれらにはさまれた溶融凝固層については、コアボーリング装置を利用して破砕し、Pick-and-Place方式と真空吸引方式で回収されることとなった。この方針を受けて、コアボーリング調査後すぐにクラスト層と溶融凝固層の予備的な破砕作業が行われた[18]。その後1986年11月までに約400本のボーリングにより、溶融凝固層が破砕された。

事故進展理解・デブリふるまいの観点では、1986年6月時点での、主な未解明事項は、炉心上部での燃料崩落の物理的なメカニズム、下部プレナムへのデブリ移行メカニズムと移行ルート、炉心下部構造物(LCSA: Lower Core Support Assembly)と炉心上部構造物(UCSA: Upper Core Support Assembly)の損傷状態、下部ヘッドを貫通しているインコアモニター案内管の損傷状態、下部ヘッドの損傷状態、下部プレナムに移行したデブリの冷却状態と下部ヘッド内面との熱伝達状態、切り株燃料や炉心下部デブリ中のFP保持と放出の程度、さらに、内部調査で得られた知見と事故時の熱水力条件との関連付け、などであった[21]。コアボーリング調査の結果を受けて、主に炉心下部から下部プレナムにかけての事故進展・デブリふるまいの理解が精緻化され、炉内状況推定図が改定された(図2)[22]。

本項目では、コアボーリング調査の概要と、コアボーリング調査に引き続き実施された、クラスト層と溶融凝固層の破砕作業(スイスチーズ化)の概要をまとめる[18,21,22]。

ドリルマシンの設計と作業手順については、別項目(デブリ取り出しツール)にまとめる。

参考: Quick Look調査

参考: 圧力容器ヘッド取り外し

参考: 上部プレナム構造物取り外し

参考: 下部プレナム調査

参考: 上部ルースデブリの分析データ

参考: 下部プレナムデブリの分析データ

参考: コアボーリングサンプルの分析

参考: 事故進展に伴うデブリ移行挙動

参考: TMI-2事故炉の内部調査計画

参考: デブリ取り出し工法の変遷

参考: デブリ取り出しツール

コアボーリングによる調査計画

1986年6月時点で、デブリふるまいと分布について不確かさが多く残された事象は、損傷炉心物質の下部プレナム移行のメカニズム、LCSAや下部プレナムの計装管および下部ヘッドの損傷程度、炉心部と下部プレナム部のデブリの堆積状態(冷却能)、デブリ中のFP保持の程度、等であった。Accident Evaluation Programで選定されたコアボーリング法を用いて、炉心下部、LCSA領域、下部プレナムの調査が行われた[23]。図3に、ボーリング調査位置の検討結果を示す[24]。燃料集合体のうち、外周部の2層は、ドリル装置の取り合いによりボーリング調査が不可能であった。また、炉心計装管が挿入されていた集合体では、ボーリングによる下部ヘッド貫通部への影響が考えられたため、安全性の観点で掘削不可とされた。また、上部端栓やスパイダーなどの大型の破損物が崩落していた位置もボーリング不可とされた。この結果、調査可能位置は15か所のみとなった。その中から、炉心中央のG8,K9、炉心中間のD8,K6、炉心外周のD4,G12,N5,N12,O7,O9の計10か所がボーリング調査位置として選定された。さらに、LCSAのポストやインコアモニター案内管と干渉しない、炉心中央のK9と炉心外周のD4,N12では、LCSAも貫通させて下部プレナムも調査することとなった。結果として、10本すべてのボーリングに成功したが、K6位置では、サンプル回収ができなかった。それ以外の9か所ではボーリングサンプルが回収された。また、K9では下部プレナムデブリサンプルが回収された。N5,O7では、LCSA上に堆積していたデブリサンプルが回収された。

図4に、ボーリング調査の模式図を示す[25]。ボーリング装置と掘削方法の詳細は、デブリ取り出しツールの項目でまとめている。約2m長で、約6cm径のサンプルが回収可能であった。また、ボーリング開口部にビデオカメラを挿入することで、成層化状態の観測が行われた。

表1に、ボーリング位置の選定理由をまとめて示す[27]。

| 集合体 | 炉心位置 | 集合体の特徴 | 下部プレナムへのアクセス可能性 | 堆積デブリ | LCSA損傷の可能性 |

|---|---|---|---|---|---|

| N5 | 炉心周辺(南東部) | 可燃性毒物棒の装荷位置 | 〇 | あり | 一部損傷 |

| N12 | 炉心周辺(北東部) | 制御棒の装荷位置 | 〇、下部プレナムデブリを観察 | 相当あり | 一部損傷 |

| G8 | 炉心中央 | 可燃性毒物棒の装荷位置 | × | あり | なし |

| G12 | 炉心周辺(北側) | 可燃性毒物棒の装荷位置 | × | あり | なし |

| K9 | 炉心中央 | 制御棒の装荷位置 | 〇、下部プレナムデブリを観察 | あり | なし |

| D8 | 炉心中間(西側) | 制御棒の装荷位置 | × | あり | なし |

| K6 | 炉心中間(南東部) | 可燃性毒物棒の装荷位置 | × | あり | なし |

| D4 | 炉心周辺(南西部) | 制御棒の装荷位置 | 〇、下部プレナムデブリを観察 | なし | なし |

| O7 | 炉心周辺(東側) | 制御棒の装荷位置 | × | 相当あり | 一部損傷 |

| O9 | 炉心周辺(東側) | 制御棒の装荷位置 | × | 相当あり | 一部損傷 |

ボーリングサンプルの概略

図5に、回収されたボーリングサンプルの下部の様子を示す[26]。燃料棒が一方向にねじれている様子が確認できる。ボーリング孔周辺のビデオ調査では、このようなねじれは観測されておらず、このねじれは、ボーリング調査時に形成されたと判断された[26,27]。図6~9に、ボーリングサンプルの断面観測結果の例を示す[27]。断面写真において、切り株燃料集合体部分がねじれており、また、溶融凝固層部分では、小さい粒子状のデブリが水流で流され、比較的大きなデブリ粒子しか残留していない点に注意が必要である。

図6は、炉心中央から回収されたK9サンプルの様子を、本来の燃料集合体の模式図に重ねて示す[27]。K9位置では、炉心下部格子の上面から約280cm位置に上部ルースデブリの堆積表面があり、その下で探針が貫通できないハードストップが約190cm位置に存在していた。ボーリングサンプルはハードストップの下から下部端栓位置まで回収された。K9位置では、LCSAも貫通された。約50cm位置から上には溶融凝固層とみられる物質が堆積しており、セラミックのマトリックス相中に金属析出相が存在していた。堆積層の上の方には、中央より金属相の割合が多く稠密な上部クラスト層が形成されていた。上部クラスト層中では、金属相の割合がやや高かった。溶融凝固層の比較的下部では、金属系の物質が静脈状に分布していた。約50~30cm位置には、燃料ペレットのスタックを含む下部クラスト層が存在していた。その下では、燃料棒があまり損傷を受けずに残留していた。下部クラストに近い位置では、Zry被覆管に変色が見られた。また、Zry被覆管表面の一部に溶融物が流れ落ちて凝固した痕跡が見られた。LCSA第一層のFlow Distributor Plateの上には、ボーリングの破砕くずとみられる堆積物が存在していた。下部プレナムにはデブリが堆積していた。このサンプルでは、溶融凝固層が最も厚く、約1.2m堆積していた。溶融凝固層の厚さは、G8位置で約1m、K6位置で約80cmであった。

図7は、炉心中央から回収されたG8サンプルの様子を示す[27]。G8位置では、約230cm位置に上部ルースデブリの堆積表面があり、ハードストップは約160cm位置に存在していた。溶融凝固層中の堆積状態は、K9サンプルと類似しており、セラミック相のマトリックス中に金属相の析出物が存在していた。上部クラスト近くでは、金属相析出物は静脈状に分布していた。約50cm位置から下は切り株燃料棒が残留しており、その上の下部クラスト層には破砕された燃料ペレットが混入していた。ビデオカメラはLCSAの内部まで挿入されたが、LCSA最下層までは到達できなかった。

図8は、炉心外周から回収されたN12サンプルの様子を示す[27]。この位置では、約250cm位置に上部ルースデブリの堆積表面があり、ハードストップは約160cm位置に存在していた。溶融凝固層とみられる層は存在しておらず、周辺クラスト層と称される溶融凝固物が形状を維持した燃料ペレットスタックの隙間に侵入しているような状態が観測された。その厚さは約30cmであり、その下では燃料棒の本来形状が維持されていた。Zry被覆管の上の方は変色していた。N12位置では、LCSAも貫通されており、下部プレナムデブリの表面状態も観察された。また、LCSAの層構造の内側にデブリが堆積していることが観測された。その一部は、事故時に侵入したものと推定された。溶融凝固層をほぼ貫通しなかったサンプルは、D4,D8,N5,N12,O7,O9であった。

図9は、炉心外周から回収されたG12サンプルの様子を示す[27]。この位置では約240cm位置に上部ルースデブリの堆積表面があり、ハードストップは約約180cm位置に存在していた。N12よりもクラスト層の堆積厚さが厚く、その中央には溶融凝固層に近い状態が観測された(セラミック相マトリックス中に金属相析出物)。上部では破損したペレットがランダムに堆積し、その周囲に金属相の溶融凝固物が存在していた。下部ではスペーサーグリッドなどの金属物質の凝集層が観測された。切り株燃料の上部は約100cm位置にあり、その下約15~20cmのZry被覆管は変色していた。この位置では、LCSA内部までカメラ調査が行われた。

図10に、上部クラスト層の写真を示す[26]。セラミック相のデブリ粒子に金属析出物が付随していることがわかる。また、微粒子はボーリング時の水流で押し流されたため、残留していない。図11に、溶融凝固層クラック中への金属相の侵入の様子を示す[26]。図12に、切り株燃料棒の上部でのZry被覆管の変色部位の写真を示す[26]。表面に酸化物らしき物質が付着しているが、マトリックスは金属状態を維持していることがわかる。

図13に、下部クラスト堆積物の典型的な断面金相写真を示す[28]。本来形状を一部残した燃料ペレットが軸方向にスタックしているが、Zry被覆管は消失し、金属相とみられる溶融凝固物がペレットの周囲を取り囲んでいる様子が確認できる。図14に、下部クラスト層の拡大BSE像(反射電子線像)を示す[29]。燃料ペレットの結晶粒界に金属成分が侵入している様子が確認できる。

図15に、切り株状に残留していた燃料棒上端位置の等高線図を示す[27]。この図に示された高さ位置は、燃料棒の残留長さではなく、建屋の298ftレベルからの距離であることに注意が必要である。燃料棒の残留長はこの長さから約30~40cm短い。燃料棒の残留長さは炉心中央で最も短く(約30cm)、外周にむかうほど長い(約1.0~1.4m)ことがわかる。燃料棒の上には下部クラスト層が堆積しており、その形状はおよそ漏斗型であったことがわかる。図16に、LCSAの観察部位を示す[27]。ボーリング孔から挿入した小型カメラにより、観察された範囲は限定的(全体の約50%)であるが、LCSAに大きな損傷がないことが確認された。特に炉心中央ではほとんど損傷が見られなかった。一方で、炉心東側では、外周部からLCSAに向けて溶融デブリが侵入した痕跡が見られた。その様子を、図17に示す[27]。上から、LCSAの第1層と第2層の間、第2層と第3層の間、第4層と第5層の間での、溶融デブリの親友範囲を示す。下部プレナム領域については、K9,N12,D4位置でボーリング孔がLCSAを貫通し、下部プレナムデブリの表面状態が観測された。主に粒子デブリが堆積しており、一部に塊状のデブリが見られた。

成層化状態の推定

図18~21に、ボーリング調査の結果に基づいて推定された、炉心位置ごとのデブリ堆積状態を示す[27]。溶融凝固層の体積は約3.5m3(本来炉心の約10%)と推定された。炉心中央での堆積厚さは約1.2m、外周部では約30~60cmであった。溶融凝固層の周囲にはクラスト層が形成されていた。下部クラスト層の下には切り株状の燃料棒が残留していた。LCSAの中央部分には、ほとんどデブリが存在しておらず、炉心東側外周部で若干の侵入が見られた。ボーリングサンプル内の状態は、ほぼ一様であり、溶融凝固層中ではセラミックのマトリックス相中に金属相が析出し、上部クラスト層ではやや金属相がリッチであった。

図18は、ほぼ炉心中央を通るG列に沿っての成層化状態の調査結果を示す[文献27に基づいて編集]。炉心上部には空洞と上部ルースデブリベッドが存在し、炉心の最外周部には燃料集合体が残留している。ボーリング調査時点では、上部ルースデブリベッドのほとんどは回収されていた。炉心外周部の残留燃料集合体の内側に、馬蹄形リング構造が存在していた(図中に破線で囲って示す)。馬蹄形リング構造は、この時点では、まだ回収されず、形状を維持していた。G8,G12サンプルの調査結果等に基づいて、成層化状態が推定されている。炉心中央には、セラミック相のマトリックス中に金属相が析出した溶融凝固層が広がっている。その上下は数cm厚さのクラスト層が囲んでいる。周辺部には、溶融凝固層と明確な境界が見られないが周辺クラスト層が堆積している。周辺クラスト層中では、ペレットがかなり残留していたのが特徴である。炉心下部には切り株燃料が残留しており、その上部はわずかに変色していた。また、G8サンプルの上部では、金属相をマトリックスとする領域が見られた。

図19は、ほぼ炉心中央を通るK列に沿っての成層化状態の調査結果を示す[文献27に基づいて編集]。K6,K9サンプルの分析結果等に基づいて、G列とほぼ類似する成層化状態が推定されている。G列に比べて、クラスト層が厚く、Zry変色層の範囲が広いのが特徴である。また、K9位置では、溶融物が燃料棒に沿って下方に移行した痕跡が観測されている。

図20は、炉心中間部を通るN列の成層化状態を示す[文献27に基づいて編集]。N5,N12サンプルの分析結果等に基づいて、成層化状態が推定されている。炉心中央部に比べて、溶融凝固層の堆積厚さが減少し、上下のクラスト層が相対的に厚くなっていることがわかる。Zryの変色範囲はほとんど見られていない。

図21は、炉心周辺部のみを通るO列の成層化状態を示す[文献27に基づいて編集]。周辺クラスト層の凝集物のみが観測され、馬蹄形リング構造との境界は明確ではない。切り株燃料棒の残留長さが最もあることもわかる。

事故シナリオへの反映

ボーリング調査の観察結果から、事故シナリオが以下のように更新された。

- 150~174分:炉心上部が水蒸気に露出、Zry急速酸化と昇温、水素発生開始。さらに、約1800℃以上で、燃料被覆管の溶融開始、溶融ZryによるUO2溶融開始、U-Zr-Oメルトの形成。メルトの炉心下方へのキャンドリング開始。この時点での炉心水位付近でいったん堆積・凝固。下部クラストの形成。

- 174分:B系ポンプの再稼働イベント。冷却水投入量は限定的で水位回復には至らなかったが、熱衝撃により、炉心上部の破損燃料が崩落し、デブリベッドを形成。上部クラスト層では、堆積物中にさらに金属メルトが侵入した痕跡。

- 174分以降:堆積物内で温度上昇、溶融プールの形成と拡大。周辺クラスト層の減肉。ECCS系による注水開始、炉心部水位の回復。

- 224分ごろ:クラスト層の破損、溶融デブリの一部が下部プレナムに短時間で移行。以降ルートは、炉心東側の周辺部付近(#この時点では、P5,P6集合体付近と推定されていた。実は、バッフル板を破りコアフォーマ領域を移動した)。

また、下部プレナムに移行したデブリの物量約19トンが、事故進展の途中まで、炉心部で保持されていたと仮定すると、その時の溶融領域の高さは、およそ馬蹄形リング構造の上面に相当する。このことから、馬蹄形リング構造は、溶融デブリが下部プレナムに移行した際に発生したクラスト層の陥没に相当していると推定された[27]。

クラスト層の破損メカニズムとして、3つの仮説が提唱された。

- 溶融プール内の対流による上部クラストへの熱移動。上部クラストの除熱性の悪さにより、次第に減肉。溶融デブリのメルトスルー発生。

- 上部クラストと周辺クラストの熱・機械的な応力差により、境界部分でクラスト破損。溶融デブリが噴出。

- 周辺クラスト層とバッフル板の金属どうしの共晶溶融反応により、バッフル板が破損、溶融デブリが流入。

ボーリング調査終了時点で、残された疑問点が整理された。

- 固体状で破砕した炉心物質(デブリベッド)の熱的応答性は?

- バッフル板は、熱的・化学的にクラスト層と反応し、クラスト破損を引き起こせるか?

- 冷却水水位とRPV内圧の変化は、クラスト層の生成と機械的な安定性に影響したのか?

- 炉心損傷における制御棒と可燃性毒物棒の影響はどの程度か?

- デブリベッドとその下のクラスト層は、どの程度熱的機械的に連結していたのか?

- デブリベッド形成や保持状態をもたらした熱水力条件は?

- 溶融デブリとLCSA、下部ヘッド、計装案内管の熱的、化学的反応程度は?

- 炉心部に残留と、下部プレナムに移行した溶融デブリの冷却シナリオは?

溶融凝固層の破砕

溶融凝固層の破砕(スイスチーズ化)については、それ専用のレポートは公開されておらず、年報に概要が記載されている[18]。

- ボーリング調査(1986年7月): 10本のコアボーリング、サンプル採集、炉心下部の成層化状態と下部プレナムの調査。

- ボーリング調査後に、ヘッドを硬いブロックに交換。

- 溶融凝固層破砕作業第一段階(同年8月): 約1.8m半径の炉心中央部を48本、約5cm径のボーリングピットで破砕。

- 同第二段階(同年11月): デブリの破砕が十分でなかったため、約2.6m半径の範囲で409本、約11.4cm径のボーリングピットで破砕(図22)[18]。

- 将来の再利用に備えて、ボーリングマシンはいったん撤去された(構造物の切断、下部プレナムデブリの破砕、など)。

参考文献

[1] Quick Look Inspection Report on the Insertion of a Camera into the TMI-2 Reactor Vessel, GEND-030, 1983.

[2] The Cleanup of Three Mile Island Unit 2 A Technical History 1979 to 1990, EPRI NP-6931.

[3] Three Mile Island Accident of 1979 Knowledge Management Digest, NUREG/KM-0001, Supplement 1, 2 and 3, USNRC, 2020.

[4] H.M. Burton and R.L. Freemerman, Reactor Disassembly Activities at Three Mile Island Unit 2, Progress in Nucl. Eng. 17 (1986) 141-174.

[5] R.W. Garner, D.E. Owen, M.R. Martin, An assessment of the TMI-2 Axial Power-shaping rod dynamic test results, GEND-INF-038, 1983.

[6] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[7] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[8] J.P. Adams, R.P. Smith, TMI-2 Lower Plenum Video Data Summary, EGG-TMI-7429, 1987.

[9] G.R. Skillman, TMI2号機でのデブリ取り出しの経験、1F廃炉への教訓、NDF第7回福島第一廃炉国際フォーラム、2023年8月28日、講演資料

[10] M.L. Russell, TMI-2 Core Cavity Sides and Floor Examinations December 1985 and January 1986, GEND-INF-074, 1987.

[11] K. Vinjamuri, D.W. Akers, R.R. Hobbins, Examination of H8 and B8 Leadscrews from Three Mile Island Unit 2 (TMI-2), GEND-INF-052,1985.

[12] D.W. Akers, E.R. Carlson, B.A. Cook, S.A. Ploger and J.O. Carlson, TMI-2 core debris grab samples -Examination and analysis, GEND-INF-075-PT-1 and GEND-INF-075-PT-2, 1986.

[13] D.W. Akers, C.S. Olsen, TMI-2 Lower Vessel Debris Examinations, INEL-NUREGCP-0082, 1986.

[14] E.L. Tolman, P. Kuan, J.M. Broughton, TMI-2 Accident Scenario Update, Nucl. Eng. Design 108 (1988) 45-54.

[15] J.O. Carlson, TMI-2 Core Examination Plan, EGG-TMI-6169, 1984.

[16] E.L. Tolman, J.M. Broughton, R.K. McCardell, S. Langer, R.R. Hobbins, W.F. Domenico, P.R. Davis, TMI-2 Accident Evaluation Program, EGG-TMI-7048, 1986.

[17] G.R. Brown, U.S. Department of Energy, Three Mile Island Research and Development Program, 1985 Annual Report, GEND-055, 1986.

[18] U.S. Department of Energy, Three Mile Island Research and Development Program, 1986 Annual Report, GEND-060, 1987.

[19] M.L. Russell, TMI-2 Core Horseshoe Ring Examinations, GEND-INF-083, 1987.

[20] U.S. Department of Energy, Three Mile Island Research and Development Program, 1988 Annual Report, GEND-064, 1989.

[21] R.K. McCardell, M.R. Martin, E.L. Tolman, R.P. Smith, Preliminary Results of the TMI-2 Core Bores, INEL-NUREGCP-0082, 1986.

[22] E.L. Tolman, R.P. Smith, M.R. Martin, R.K. McCardell, J.M. Broughton, TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, 1987.

[23] M.L. Russell, R.K, McCardell, M.D. Peters, M.R. Martin, J.O. Carlson, J.M. Broughton, TMI-2 Accident Evaluation Program Sample Acquisition and Examination Plan, EGG-TMI-7132, 1986.

[24] D.W. Akers, C.S. Olsen, B.A. pregger, TMI-2 Core Bore Examinations, vol. 1, GEND-INF-092-V1, 1990.

[25] G.R. Brown, USDOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986.

[26] P.L. Winson, Management of the Three Mile Island Unit 2 Accident Corium and Severely Damaged Fuel Debris, Contribution to International Atomic Energy Agency Coordinated Research Proposal T13015, INL/EXT-21-61607, rev. 2, 2022.

[27] E.L. Tolman, R.P. smith, M.R. Martin, R.K. McCardell, J.M. Broughton, TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, rev. 1, 1987.

[28] Nucl. Technol. Hobbins

[29] Nucl. Technol. Bottomley