上部プレナム構造物取り外し計画の概要

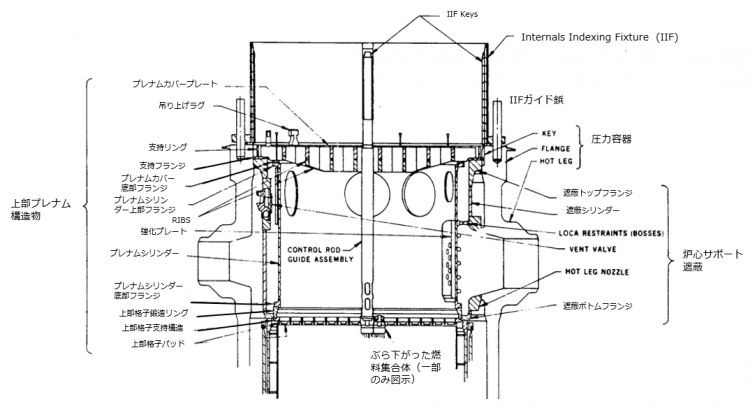

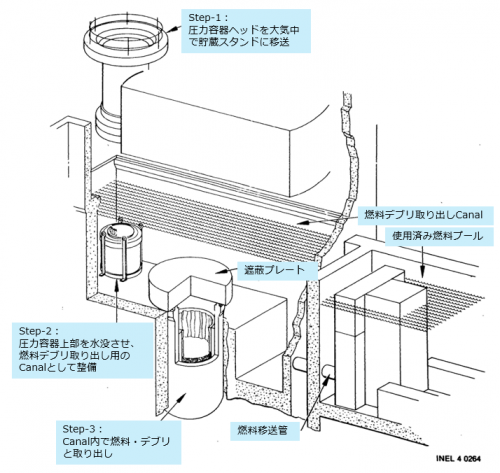

圧力容器ヘッド取り外しの後に、上部プレナム構造物が撤去された。上部プレナム構造物は、直径4m、高さ3.5mのボルト締めと溶接で組み立てられたSS製の構造物であり(設計重量55トン)、図1に示すように、炉心上部の炉心サポート遮蔽内に設置されていた[1]。プレナム構造物は、運転中に、燃料集合体の上部を固定し、制御棒挿入のガイドとなる役割を持っていた。このため、正確な位置合わせが必要であり、精密なオス/メス構造(key/keyway構造)により、炉心サポート遮蔽との間のクリアランスは1.3mm、燃料集合体との間のクリアランスは0.25mmであった。Quick Look調査により、事故時の高温で、炉心上部が大きく損傷していることが確認された。また、上部格子の下部は一部溶融し、上部端栓や燃料集合体の残留上部が上部格子に固着or融着していた。また、プレナム構造物が高温で歪み、設計条件のクリアランスは閉塞していると推定された。したがって、通常の方法で吊り上げるのは難しいと判断された。 一方で、プレナム構造物の撤去が、通常の燃料交換作業時の手順と同様に、大気中で一体物として実施できるかどうかを判断する必要があった。付着デブリや放射化による線量が大きかったり、事故時の高温で十分な構造強度が担保されない場合には、燃料移送Canal全体を水没させ、プレナム構造物を水中で取り外す方法を採用する必要が指摘された。これは、以降の燃料取り出し工法にも大きく影響する重要な判断ポイントであった。当初は、図2に示すように、燃料交換Canalを全水没させ、水中でプレナム構造物を吊り上げ、Canalの端にある貯蔵スタンドに移送する方法が検討された[2]。しかし、Quick Look調査で、圧力容器内での燃料損傷が激しいことが確認され、図2の工法では、汚染水の処理量やリークが課題になること、燃料デブリの取り出しをすべて遠隔で高台の作業エリアから行う必要があること、などが課題として指摘された[2]。

そこで、プレナム構造物内部の調査を行って、損傷状態や周辺構造物との固着程度や付着デブリの状態を確認し、大気中での撤去が可能かどうかの検討と、付着デブリの除去作業、さらに必要があればフラッシングによるプレナム構造物のクリーニング作業を実施することとなった。Quick Scan調査の結果などを受けて、プレナム構造物撤去の第一段階として、冷却水中で初期リフトを行い、そこでさらにプレナム構造物の状態調査と付着デブリの除去を行い、大気中での最終撤去(Final Lift)が可能かどうかが判断されることとなった[1,4]。初期リフトでは、油圧ジャッキにより2段階で約15cmジャッキアップされた。初期リフト位置で約5か月保持され、内部調査やデブリ撤去作業が行われた。並行して、プレナム構造物撤去とデブリ取り出し方法に関する最終レビューが行われ、プレナム構造物は完全遠隔作業で大気中で撤去し(Dirty-Lift工法)、Canal最深部に貯蔵すること、燃料デブリ取り出しは、IIF上に設置される遮蔽付きの回転式作業プラットフォーム(SWP: Shielded Working Platform)からの長尺ツールによる手作業で実施すること(完全遠隔ロボット方式は採用しないこと)が決定された[4,5]。

ここでは、プレナム構造物の調査、付着デブリの除去、ジャッキアップと最終吊り上げ・移送の方法、モックアップ試験、などについてまとめる。

プレナム構造物の内部調査

一体物で取り外せるかどうかと、固着している上部端栓を外せるかどうかの調査(画像、機械的)が、まず行われた。水中カメラ使用。いくつかパネルをとりはずしてから、プレナム側のキー溝と圧力容器側のキーを観察。設計では、キーには0,25-0,38mmのクリアランスあり。Quick Scan 2??

カメラを環状の領域に挿入。炉心遮蔽とプレナムの間の。デブリがあるかどうか。

プレナムが熱で歪んでいたことが初めて確認された。1cmくらいの隙間が測定された(ホットレグのアウトレットで)。

しかし、プレナム側には大きな歪は見られなかった。

プレナム構造物の下の方に燃料デブリ存在。上部格子の下の方には損傷あり。格子と制御棒スパイダー。制御棒案内管の下の方に、より多くの燃料デブリを検出。破砕燃料ペレットを含む。

固着していた上部端栓をたたき落とすツールを開発し、付着物をたたき落とし。èプレナム貯蔵の障害になるため。あわせて、APSRも取り外し。èこれが、事故後初めての、意図した上での、それなりの物ロ湯の燃料デブリの移動に相当。

69個のCRGTがプレナムカバーに溶接され(上部)、上部格子にボルト締めされていた(下部)。これが、プレナムの強度を保証。画像調査。一体物での取りはずしに十分な強度を保持と判定。

プレナム構造物の画像調査と、固着端栓などの叩き落としの後。プレナムを水圧でジャッキアップ。

ジャッキ(50トン、4機)はプレナム構造物の4つの角に挿入。レベル調整しながらジャッキアップ。ジャッキにはビルトインメカニカルフォロワーをとりつけ、ジャッキが壊れても、プレナム構造物が壊れないように。Beam??

まず、プレナムを5cmジャッキアップ。支持格子と離れていることを確認。あらかじめ、スライドハンマーで、固着上部端栓や燃料集合体を分離。くっついていないことを確認してから18cmジャッキアップ。吊り上げ可能なことを確認。

Canal水没、燃料取り出し長尺ツール、作業プラットフォーム取り付け後、プレナム吊り上げモニターシステム取り付け。

Canal側に、移送システム、ラック、貯蔵スタンドを設置。

DWCS系設置(Defueling Water Clean-up System)、DAM設置。

プレナム吊り上げ用のペンダント搬入。

IIF内のプレナム構造物を外す。カメラでレベリング。

Canalはドライのままで、Canal endは水没させて、そこにプレナム構造物を貯蔵。

遠隔操作で。プレナム取り外しの後に、燃料取り出し用のプラットフォームを設置。

貯蔵スタンド上でプレナムには覆いをつける

参考: 圧力容器ヘッド取り外し計画

プレナム構造物撤去までの概略経緯

1983~85年の年次報告に概要が記載されている[1,2,3]。

圧力容器ヘッド取り外し作業

1983年の進捗[1]

- Quick Look調査[2]、Underhead Characterization[3]などにより、圧力容器ヘッドはDirty-Lift工法で取り外せると判断された[4]。当初懸念された付着デブリの自然発火性については、実デブリを用いた自然発火性確認試験が行われ、自然発火の可能性は極めて低いと結論された[5]。

- ヘッド取り外しの障害となるリードスクリューについては、完全撤去ではなく、スパイダーとの接続を外して支持構造物内の一時保持位置で固定する工法が採用された[4]。

- ヘッド貯蔵スタンドに遮蔽が取り付けられた[4]。

- ヘッド周辺については、既設の遮蔽体が撤去され、支持構造物とCanal浅瀬が除染された。CanalあさせとヘッドのインターフェースとしてCSP(Canal Seal Plate)が取り付けられた。また、吊り上げツールの検査、ヘッド固定Studsのクリーニングと緩め作業が行われた。

参考: Quick Look

参考: 圧力容器ヘッド取り外し計画

参考: 自然発火性確認試験

上部プレナム撤去の準備作業

プレナム構造物の撤去工程の検討は、5個のワークに分類され実施された。(a)撤去ツールの検討、(b)撤去方法の検討、(c)臨界安全と作業安全の評価、(d)プレナム撤去後の燃料デブリ取り出し・移送方法の改良、(e)使用済み燃料プールの再稼働。

1983年の進捗

- プレナム撤去ツールについて・・・ 一体構造物として撤去することに決定。撤去~貯蔵までの概略手順として、第一段階:プレナムをジャッキアップして圧力容器から分離、第二段階:プレナムをポーラークレーンで吊り上げCanal最深部に移動、第三段階:Canal最深部にある貯蔵スタンド上に、ソフトバリアでくるんで貯蔵、という工法採用。この工法のため、プレナム内部調査ツール、ジャッキアップツール、移送と貯蔵ツール、クリーニングツールの設計進捗。モックアップ試験の要件を整理。

- 各種ツールの設計製作について・・・ 内部調査ツールは、プレナム内の重要箇所(ジャッキアップやリフトに障害になる可能性のある個所)が観察できるように設計。デブリ付着量も観察できるように設計。ジャッキツールの機能確認実施。#移送・貯蔵ツールは、この時点では、ヘッド上まで注水されたCanalの端に移動する設計(図1)。吊り上げ具の一部を新規設計。移送・貯蔵時に用いる強化プラスチックバッグからなる、TCB(Transfer Containment Barrier)を設計(#結局、移送時に用いられず、貯蔵にだけ使用された)。

- Quick LookやCore Topographyで得られた知見の反映について・・・ 上部格子からぶら下がっている燃料集合体上部を、プレナム撤去前に落とすためのツールを設計(#当初は、燃料集合体が多く残留し、上部でプレナムや上部格子と融着している可能性が考えられたため、上部格子の溶接部を剪断するツールが検討されていた。しかし、Quick Lookで、上部空洞があり、ぶら下がりデブリ量が、当初の想定より少なかったため、ハンマーでたたき落とす方式に変更された。プレナムをジャッキアップした後には、高圧水で落とす作業も行われた)。

- 臨界評価・作業安全評価・・・ プレナム部に付着した燃料集合体上部の崩落事象が解析され、ホウ素濃度を>3500ppmに維持すれば、臨界までの十分なマージンが維持されると評価。

- プレナム撤去の方法について・・・ 廃棄物??

- 燃料移送メカニズム・・・ 収納缶と移送用の遮蔽キャスクを、圧力容器上部から吊り下げる方式を採用(Pick-and-Place方式)。収納缶サイズと重量のセンタリング方法を1種類にすることに。

- 燃料貯蔵プール再稼働・・・ DOE予算で完了。

1984年の進捗

- 、、、

参考文献

[1] D.C. Wilson, TMI-2 Reactor Vessel Plenum Final Lift, GEND-054, 1986.

[2] D.E. Scardena, TMI-2 Technical Information and Examination Program 1983 Annual Report, GEND-039, 1984,

[3] M.W. Ales, J.D. Connell, R.V. DeMars, D.A. Nitti, Equipment fro Removal of the TMI-2 Plenum Assembly, GEND-INF-051, 1984.

[4] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985.

[5] G.R. Brown, US-DOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986.