圧力容器ヘッド取り外し計画の概要

TMI-2では、燃料デブリ取り出しについて、圧力容器の上部から長尺ツールをおろし、圧力容器内の冷却水中で収納缶内に燃料デブリを格納し、収納缶を上部につりあげて燃料輸送用のCanal、あるいは、別建屋の燃料プール内に移送し、一時貯蔵する方式で行われる計画が提案された(dirty-lift工法、1982.7月から具体的な工法の開始 [1])。この方式で燃料デブリ取り出しを行うには、圧力容器ヘッドの取り外しと燃料輸送Canalへの一時貯蔵が必要であった。そのためには、一般的な吊り上げ・移送方法に基づき、事故で発生した様々な課題を解決していく必要があった。ここでは、圧力容器ヘッド取り外しに向けて実施された内部調査やプラント側の環境整備についてまとめる。概要は、上部ヘッドの取り外しに必要な現場データの取得、プラント側設備の改良、作業員のトレーニング、圧力容器ヘッド取り外し作業シークエンス、ヘッド取り外し後の燃料デブリ取り出しに向けた環境整備、作業を通じて得られた教訓、である。

作業手順の概要

1982.6月に圧力容器ヘッド取り外しタスクフォースが設置され、事故炉に固有の課題(高線量、放射性の粉じん対策、プレナム構造物や燃料デブリの取り出し、など)を考慮しつつ、一般的な圧力容器ヘッドの取り外し工法に改良がくわえられた[2]。

基本工程

まず、以下の7段階からなる基本工程が定められた。

(1) 圧力容器ヘッド内部のビデオ調査、線量測定。 ==>ドライ工法でのCanalへの輸送が可能かどうかを確認するため

(2) Canalの注水・排水系の設置、改良型Canal遮蔽(CSP: Canal Seal Plate)の設置。 ==>デブリ収納缶や圧力容器ヘッドの貯蔵に用いるCanalの長期間のリーク耐性の確保するため、放射性物質対策・遮蔽対策のため

(3) 圧力容器ヘッド貯蔵スタンドの設置、閉じ込め設備の設置 ==>長期貯蔵のため

(4) IIF(Internal Indexing Fixture)の設計改良と設置 ==>圧力容器内の水位かさあげ、プレナム構造物の放射線遮蔽(水没)のため

(5) IIF中に循環ポンプ装荷 ==>RCS(Reactor Coolant System)系の冷却水の処理、RI除去のため

(6) IIF中に遠隔水位計設置 ==>燃料デブリ取り出し中の冷却水水位の制御のため

(7) SWP(Shielded Working Platform、遮蔽付き回転作業台)設置 ==>燃料デブリ取り出し作業、各種ツール取り付けのため

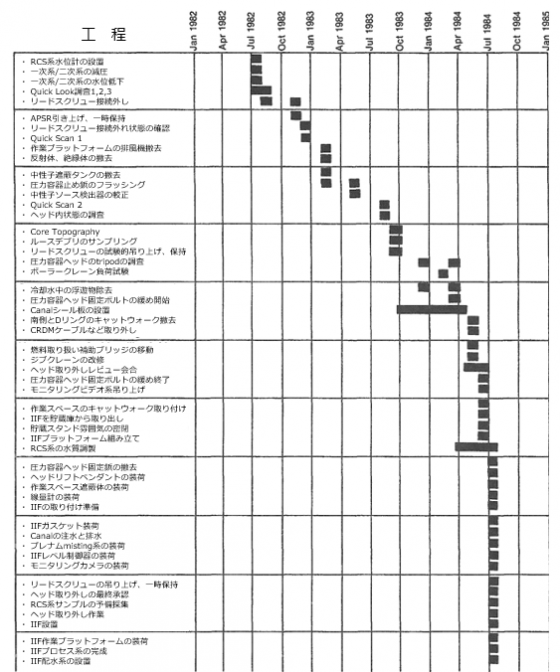

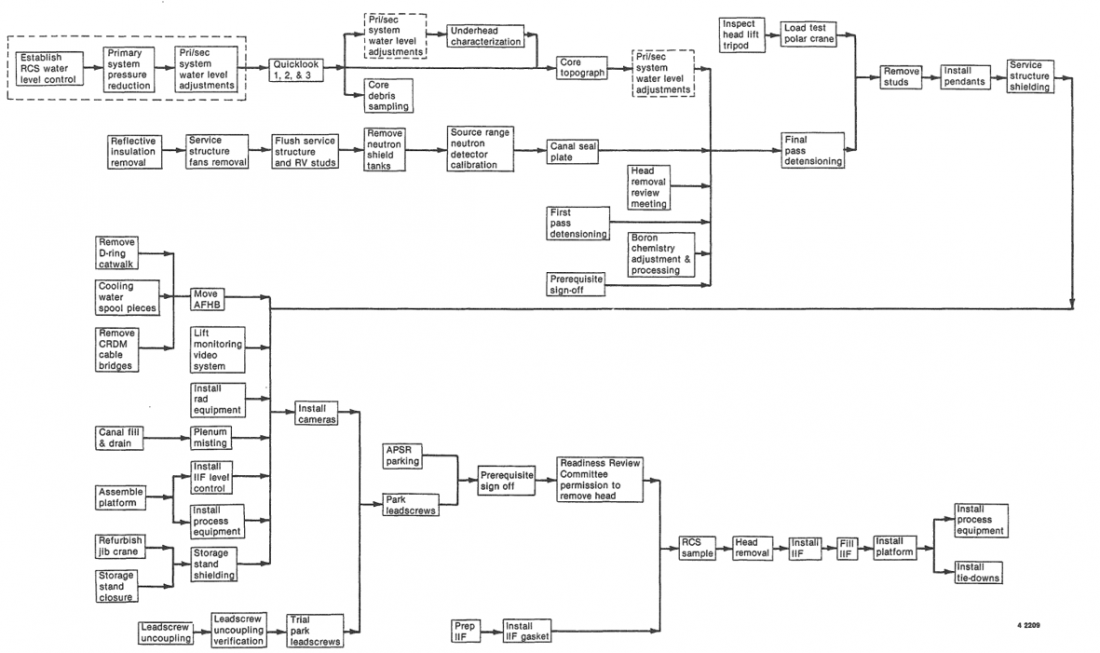

作業工程表

図1に、取り外し工程の時系列を示す[1]。図2に、取り外し作業のシークエンスを示す[2]。いくつかの作業が並列で進められていることがわかる。これらの作業は、のべ162回の格納容器内立ち入り(のべ工数:341時間人)で行われた。

内部調査について

およそ以下の時系列で圧力容器ヘッドと炉心上部の内部調査が行われた。まず、圧力容器上部にとりつけられていた制御棒駆動機構(CRDM: Control Rod Drive Mechanism)のリードスクリューを取り外し、小型テレビカメラを吊り降ろして、Quick Look調査が行われた。つづいて、線量計や中性子計測器を挿入して、Quick Scan調査が行われた。さらに、圧力容器ヘッド内部の状態調査(Underhead Characterization)と、内部調査で明らかになった炉心上部空洞の超音波調査(Core Topography)、さらに、上部ルースデブリのサンプリングと分析が行われた。

- 1982年第3四半期 Quick Look調査(第1,2,3回)

- 1982年第4四半期 Quick Scan調査(第1回)

- 1983年第3四半期 Quick Scan調査(第2回)、Underhead Characterization、Core Topography、Core debrisサンプリング

参考:Quick Look計画

圧力容器ヘッド上部での作業について

圧力容器の上部には、圧力容器を貫通しているCRDMの上に作業スペースが設けられていた。圧力容器内部調査と圧力容器ヘッド取り外しのために、以下の作業が行われた。まず、CRDM内に装荷されていたリードスクリューとその下部に取り付けられていた制御棒スパイダーや軸方向出力平坦化棒(APSR: Axial Power-Shaping Rod)スパイダーの接続を外す作業が行われた。次に、APSRの吊り上げと、制御棒リードスクリュー5本の試験的吊り上げ、および中間位置での保持が行われた(#圧力容器の上部の空間が約6mしかなく、約7mあるリードスクリューを一度にすべて引き抜くことができなかった)。内部調査が終了した後に、CRDMのケーブルや各種接続の撤去、作業スペース上の不要な機器の撤去が行われた。その後、すべてのリードスクリューが吊り上げられた。圧力容器ヘッド取り外し後に、空いたスペースに、冷却水の水位を高めて燃料デブリ取り出し作業を水中で行うようにするためにIIFが設置され、さらにその上に作業用プラットフォームSWPが設置された。

- 1982年第3四半期 リードスクリューとスパイダーの接続外し

- 1982年第4四半期 APSRの吊り上げ、リードスクリュー接続外れ状態の確認

- 1983年第3四半期 リードスクリュー(5本)の試験的吊り上げと一時保持

- 1984年第2四半期 CRDMケーブルと接続部の撤去、モニタリングビデオシステムの吊り上げ

- 1984年第3四半期 リードスクリューの吊り上げ、一時保持、IIF取り付け、SWP取り付け

参考:APSR挿入試験

圧力容器周辺での作業について

圧力容器周辺では、圧力容器ヘッド取り外しに向けて、周囲の設備・機器の撤去や移動と除染が行われた。周囲の環境が整備された後で、圧力容器を固定していた鋲が取り外された。また、IIFが組み立てられ、圧力容器ヘッド取り外し後ただちに、IIFが設置できるように準備が行われた。IIF設置後には、モニタリングカメラや冷却水浄化系の設備や配管の設置が行われた。

- 1982年第4四半期 作業プラットフォーム上のファン撤去、反射体・絶縁体の撤去

- 1983年第1四半期 中性子遮蔽タンクの撤去、圧力容器ヘッドの固定鋲(stud)のフラッシング

- 1983年第2四半期 圧力容器ヘッドの固定鋲(stud)のフラッシング、中性子源検出器の較正

- 1983年第4四半期 冷却水系の糸巻き浄水機(spool)撤去

- 1984年第1四半期~1984年第2四半期 ヘッド固定パス緩め作業?

- 1984年第2四半期 作業プラットフォームのキャットウォーク取り付け、IIFの貯蔵庫からの搬出、Stand atmospheric enclosureの貯蔵?、IIFの組み立て

- 1984年第3四半期 圧力容器固定鋲の撤去、作業プラットフォーム遮蔽の装荷、染料モニターの装荷、IIFの吊り上げ準備、IIFガスケットの装荷、IIFレベル制御器の装荷、モニタリングカメラの装荷

RCS系での作業について

RCS系については、まず、Quick Look調査にむけて、水位計の設置と、冷却水水位と圧力の低下作業が行われた。さらに、既設の冷却水系に敷設されていた不要な機器・設備が撤去された。圧力容器ヘッド取り外しの時点では、デブリ取り出しにおけるホウ酸水濃度の管理値が定まっていなかったため、暫定的にホウ酸濃度5000ppmに調製された。圧力容器ヘッド取り外し後に、IIF水処理系の接続が行われた。

- 1982年第3四半期 RCS水位計の設置、一次系/二次系冷却水の圧力低下、同水位低下

- 1984年第2四半期 冷却水水質(ホウ酸濃度:5000ppm)の調製

- 1984年第3四半期 プレナムmisting系の設置?、RCS系サンプルの採集、IIF内の冷却水処理系の接続完成

ヘッド吊り上げ作業について

圧力容器ヘッド吊り上げに用いるトライポッド(Tripod)とポーラークレーンの現状調査と負荷試験が行われた。次にヘッド移動の障害となる補助燃料取り扱いブリッジ(AFHB: Auxiliary Fuel Handling Bridge)などの移動や取り外しが行われた。ヘッド取り外し作業の最終確認会合と最終承認の後、ヘッドが吊り上げられ、一時退避スタンドに貯蔵された。

- 1983年第3四半期 ヘッドリフト用のTripodの調査

- 1983年第4四半期 ポーラークレーン負荷試験

- 1984年第2四半期 AFHBの移動、ジブクレーンの再稼働、ヘッド取り外し作業会合

- 1984年第3四半期 ヘッド吊り上げペンダントの装荷、ヘッド取り外しの承認、ヘッド吊り上げ作業実施

Canalでの作業について

圧力容器ヘッド内の上部プレナム構造物や燃料デブリ収納缶は、いったん、燃料移送用Canal内に貯蔵される計画であった。貯蔵期間の見通しが十分にたたなかったため、Canalの保水や遮蔽の対策、および、給水排水系の敷設が行われた。

- 1983年第4四半期~1984年第2四半期 Canalシールプレートの設置

- 1984年第2四半期 南側とDリングのキャットウォーク撤去

- 1984年第3四半期 Canal冷却水の給水と排水

#当初計画では、1983年6月にヘッド取り外しの予定であった。ポーラークレーンの再稼働試験や性能確認試験は、その7か月前に予定されていた。しかし、ポーラークレーンの準備作業が、予算不足もあって、約14か月遅延した。このため、圧力容器ヘッド取り外しは、1984年7月に実施された。取り外したヘッドは貯蔵スタンド内に一時保管され、圧力容器上部へのIIF取り付けが優先された。

.

準備作業、準備工程

重要ドキュメント

ヘッド吊り上げ計画書[2]、原子炉解体・燃料取り出し計画書[3]、ヘッドルチア下スケジュールと修正案[4]に、関連作業の方法、安全評価、エンジニアリングメモがそれぞれ記載されている。TMI-2廃炉作業にかかわる組織体として、NRC(Nuclear Regulatory Commssion)、SAB(Safety Advisory Board)、TAAG(Technical Advisory and Assistance Group)、GORB(General Operations Review)、および、Readiness Review Committee for Reactor Vessel Head Removalが置かれ、重要ドキュメントのレビューが行われた。

運営・管理マネージメント

あらかじめ、GPU社が圧力容器ヘッド吊り上げの技術的な前提条件リストを作成し、技術成熟度レビュー委員会(Readiness Review Committee)において作業安全性の観点でレビュー(メンバーは、GPU社のexecutiveレベル、議長はGPU社副社長)がなされた。前提条件リストは毎週更新され、委員会で報告された。委員会では、必要な作業や課題の抽出のサポートも行われた。特に重要な課題については、以下の外部専門家を含む委員会でレビューが行われた。

SAB(Safety Advisory Board)

GPU社社長が立ち上げ、公衆への情報提供、作業員の健康管理、安全管理についてのマネージメントを、GPU社とは独立して実施する会議体である。GPU社と外部の組織とのコミュニケーションのサポートも担当していた。広いバックグラウンドをもつ有識者で構成されていた。圧力容器ヘッド取り外しについては、取り外しの数か月前に、取り外し作業の概要計画の報告を受けた(四半期ごとの報告として)。

TAAG(Technical Advisory and Assistance Group)

GPU社社長が立ち上げ、GPU社とは独立した技術レビューにより、作業安全性のクロスチェックが行われた。約10人の委員と、重要課題ごとに臨時委員で構成された。GPU社、NRC、DOEから提示された現場作業に対するリクエストに対応した。TAAGとSABはヘッド取り外しについては連携してレビューを進めた。

GORB(General Operations Review)

GPU社の執行役員が議長を担当した。GORBのメンバーは、GPU社職員と独立したコンサルタントからなっていた。核物質取り扱い、放射線取扱の安全性、およびその現場マネージメントに関する個別の重要課題について、承認を与えた。GORBのメンバーは、いつでも、上級執行役員、取締役会、関連会社の取締役会、および、そこに所属する個々のメンバーに、それぞれが責任をもつ用件について、意見具申することができた。

トレーニング

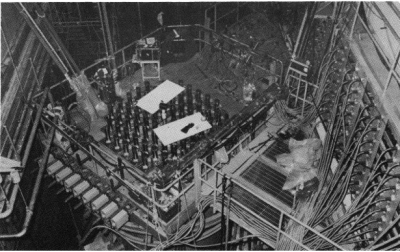

現場作業での作業員の被ばくを最小化するために、トレーニングが重視された。トレーニングレベルは、単純なブリーフィングからフルスケールモックアップまで、作業の難易度と被ばく線量低下の見込みによって定められた。モックアップ試験については、以下の項目で行われている。図3に圧力容器周辺の模式図を示す。

(図3を作成挿入)

CRDMとヘッド上部構造物のモックアップ

Quick Look計画では、ビデオ撮影、Topography調査、デブリサンプリング、リードスクリュー接続外しと引き上げ、CRDM開口部の設置、などの現場作業が圧力容器上部の作業スペースで行われた。それらの作業のフルスケールモックアップ試験を行うための設備(Service Structure Mockup)が、タービン建屋1階に設置された。実寸大のCRDM1機(実際の内部構造物を有する)と外観だけのCRDM案内管のプラスチックレプリカが作業プラットフォーム上に設置された。CRDM取り外しやCRDMベント、リードスクリューの一時待機位置への引き上げ、など、圧力容器ヘッド内の調査にかかわる多くの作業のトレーニングが行われた。

プレナムカバーとヘッドインターフェースのモックアップ

プレナムカバーとプレナムヘッドのインターフェースのモックアップは、上下に分割されていた。その下部は、CRDMの下方で上部プレナム構造物の内部に取り付けられている制御棒案内管(CRGT: Control Rod Guide Tube)のうち外周部の1本と圧力容器フランジのガイド鋲2本を模擬した体系が、プラスチック製の配管と円形の合板で模擬されていた。上部は木製でヘッドフランジを模擬しており、タービン建屋のクレーンでモックアップ下部パーツの上に吊り下げられていた。汚染制御設備(ヘッドブーツ)の取り付けとシール作業のモックアップ試験が行われた。また、ヘッド移動時の監視カメラの位置決め、ヘッド吊上げモニタリング設備の確認が行われた。ヘッド吊り上げと設置の遠隔監視性能が、このモックアップ装置で行われた。

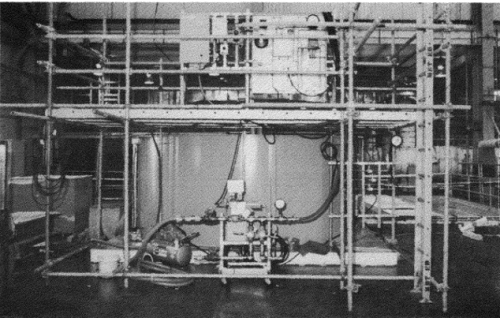

IIFと作業プラットフォームのモックアップ

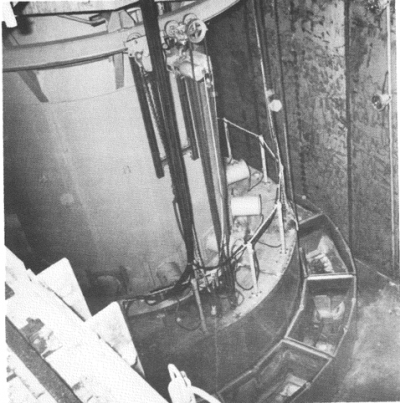

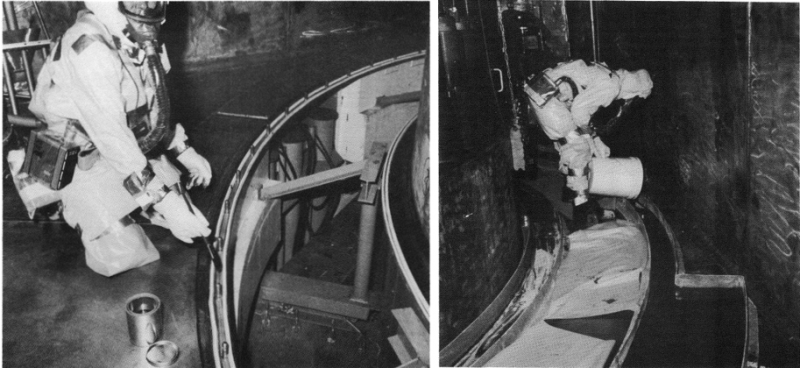

IIFモックアップは、他のモックアップよりも正確に、原子炉建屋内の状況を再現していた。実寸大の鉄製のシリンダーによるIIF模擬体がタービン建屋に設置された(図4)[1]。IIFを圧力容器上部に設置した後で、ただちにIIFに接続する必要がある配管系の取り付けモックアップが行われた。上述のプレナム構造物のモックアップと連携して、ヘッド吊り上げやIIF設置のモニタリングのモックアップが、原子炉建屋と同じ配置のカメラで行われた。遠隔での接続取り外しデバイスのモックアップも行われた。

作業プラットフォームモックアップは、まず、タービン建屋で組み立てられ、IIFモックアップ装置の上に設置された。この際に、装置間の据え付け性や吊り上げ作業性が確認された。作業プラットフォームをIIFの上に載せるために用いる、ガイドピンや受け側のファンネルの開発も行われた。

また、IIFモックアップは、IIF内での冷却水処理や水位確認の機器のモックアップ試験にも用いられた。多くの現場作業のモックアップが行われ、現場作業時間の短縮につながった。モックアップ試験終了後に、作業プラットフォーム、冷却水処理系設備、RCS水サンプリング設備、水位モニターなどは解体され、原子炉建屋内に移送された。

圧力容器固定鋲の緩め操作用モックアップ

圧力容器固定鋲の緩め作業モックアップは、実寸大の鋲1本と受け側の構造物、および、2本の部分的な構造(鋲取り外しの実際の作業スペースの上下を模擬)からなっていた。鋲を緩めるための機器がモックアップ上に装荷され、固定鋲を緩める作業の訓練が行われた。このモックアップを用いて、鋲のクリーニングツール、スタッブ緩め技術(液体窒素使用)、も実施された。改良型の固定鋲ゆるめ工具の承認試験も行われた。

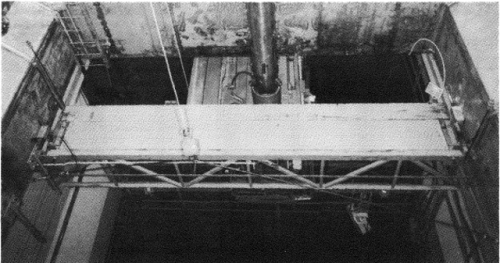

補助燃料取り扱いブリッジのモックアップ

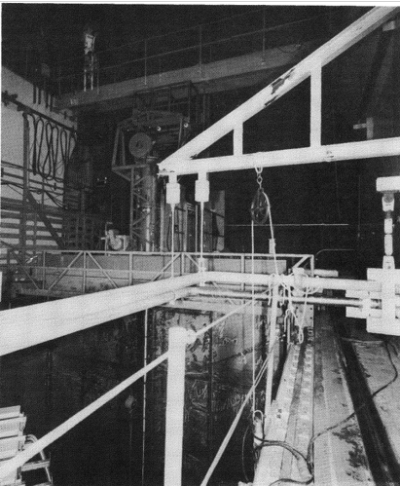

フルサイズの補助燃料取り扱いブリッジ(AFHB)のモックアップがタービン建屋に設置された。このモックアップ装置を用いて、原子炉建屋上階での、AFHBからのマストやトロリーの取り外しの訓練が行われた(図5)。

トレーニングのまとめ

モックアップトレーニングは、圧力容器ヘッド取り外し作業の安全で効率的な作業に極めて有効であった。モックアップトレーニングにより、効率的な時間配分や手順が工夫された。作業員の想定被ばく量を大きく低減できた。

圧力容器内部のデータ採集

1982-1983年にかけて、Underhead data acquisition計画(圧力容器ヘッド内の調査、リードスクリュー5本の一時保持位置への試験的に吊り上げ、等)により、ヘッド吊り上げに必要な多くの知見が取得され、ヘッド取り外し計画の方針が定められた。さらに、ヘッド取り外し作業と並行して実施された、Quick Lookでのビデオ調査、APSR挿入試験と吊り上げ、Core Topography調査、ルースデブリサンプル採集と分析、により、重要な知見が追加された。

Quick Look 1,2,3

上部ヘッド取り出しの準備工程(PHLE: Pre-Head-Lift Examination)の一環として、圧力容器上部からCRDMを取り外し、その貫通孔からヘッド内にカメラを吊り降ろして観察する方法が検討された。しかし、圧力容器上部の複雑な構造物とミサイルシールドまでの距離の短さのため、CRDMのリードスクリューのみを取り外し、その貫通孔から小サイズのビデオカメラを吊り下げる工法に変更された。炉心中央のH8集合体、炉心外周のB8集合体、炉心中間のE9集合体の3か所で、ミサイルシールドの上からhoistでリードスクリューが吊り上げられた(#これらの集合体位置では、他の列に比べ作業スペースに余裕があった)。回収されたリードスクリューの一部は分析に回され、他は廃棄物として保管された。

1982年7月19日 Quick Look 1(H8位置)

1982年8月5-6日 Quick Look 2(B8、E9位置)

1982年8月12日 Quick Look 3(E9再調査、ルースデブリの探針調査)

調査の結果、炉心上部は大きく損傷していたが、上部プレナム構造物はほぼ無傷であることが確認された。また、いくつかの上部端栓が上部格子からぶらさがっていた。上部空洞の深さは約1.5mで、探針の侵入深さは約35cmであった。

参考:Quick Look計画

Underhead data acquisition

Quick Lookの後で、画像データの拡充と、ヘッド内の線量に関する知見を取得する必要性が指摘された。Quick Scan 1では、すでにリードスクリューが取り外されていた、H8,E9から電離箱線量計吊り下げてヘッド内とプレナム上部の線量が始めて測定された。Quick Scan 2は、CRDMを取り外した後に、Underhead Characterizationの一環として実施された[1,5]。

Underhead Characterizationでは、H8位置のCRDMのモーターとリードスクリュー支持管(上部ヘッドの貫通部)を取り外し、圧力ヘッド内への貫通孔サイズが拡大された。改良型のhoistでH8位置のCRDM全体が取り外された。その後に、CRDMノズルフランジに遠隔マニピュレータ作業をサポートする新たな案内管が取り付けられた。上部ヘッド内のビデオ観察とプレナムカバー付着デブリのサンプリング、TLD線量計と電離箱線量計による線量測定などが行われた。

Quick Scan 2での最初の2回のビデオ調査は、プレナムが水没している状態で行われた(#この時点では、付着デブリの自然発火性が懸念されていたため)。微粒子デブリがプレナムカバーの上に堆積していることが観測された。このサンプルが一部回収され、自然発火性確認試験により、自然発火性がないことが確認された。第3回目のビデオ調査は、自然発火性がないことが確認された後で、水位がプレナムカバープレートの下まで下げられた後に行われた。

一方で、自然発火試験の結果が出る前に、付着デブリのフラッシングシステムが設計・調達された。しかし、付着デブリの状態(大した量がない)と、自然発火確認試験の結果を受けて、付着デブリフラッシング計画はキャンセルされた。

TLD線量計の測定結果は、6Sv/h(B8,E9位置)、10Sv/h(H8位置)であった。ヘッド取り外し時の線量評価がコンピュータ解析(ISOSHLD、Grace-1,2コード)で実施された。燃料交換用Canalエリアを対象に、取り外した圧力容器ヘッドの線量評価が行われた。実工程での線量推定値は予備的に評価された値の1/4~1/6であった。このことから、上部ヘッドの取り外し、Canalへの移送は、Canalを水没させなくてもできると結論づけられた[5]。

1982年12月 Underhead Characterization開始

1982年12月 Qucik Scan 1

1983年8月 Quick Scan2

APSR挿入試験

事故時には、APSRは25%引き抜き位置にあった。炉心損傷状態の調査の一環として、APSR挿入試験が行われた(#CRDMモーター、APSR、CRGT、可能であれば炉心部の知見取得が期待された)。この試験により、CRDMの状態と、リードスクリューとCRGTなどとの干渉の状態が明らかになった。APSR挿入試験の後、リードスクリューの接続をはずし、一時保持ポジションまで引き上げられた。

1982年6月 APSR挿入試験

1982年11月 APSRリードスクリューの引き上げと一時保持

参考:APSR挿入試験

Core Topography

Quick Lookで発見された、炉心上部空洞の定量的なデータ取得のために、超音波探査が行われた。超音波探査プローブは、H8位置から吊り降ろされ、上部空洞内の構造に関する約50万点の点群データが取得された。コンピューター解析により、上部空洞内の損傷・デブリ堆積状態が3D図としてモデル化された。上部空洞は約1.5mの深さがあり、上部格子から集合体上部が数10cm以下の長さでぶらさがっていることが確認された。また、上部空洞はおよそ炉心中心から円柱状に広がり、炉心周辺部の約40体の燃料集合体は部分的に無傷で残留していることが確認された。

1983年8月31日~9月1日 上部空洞の超音波探査

その後、画像解析により、上部空洞内を3Dモデル化

上部ルースデブリのサンプリング

圧力容器上部から、デブリサンプリングツール(ピックアップタイプ、かきとりタイプ)を吊り降ろし、炉心中央位置(H8)と炉心中間位置(E9)の上部ルースデブリが深さ方向に何か所かサンプリングされた。採集された粒子状デブリは、分析施設に輸送され、粒度分布、組成、FP含有、放射能量、線量、密度、自然発火性物質の存在、外観、等について分析が行われた。

1983年9~10月 ルースデブリサンプル採集(6か所、炉心中央と炉心中間)と構外輸送

1984年5月 追加サンプリング(5か所)

リードスクリューの試験的吊り上げと保持

リードスクリューのうち5本を試験的に吊り上げ、一時保持位置にCワッシャーで固定した。しかし、1本は固定できなかった。この作業中の作業プラットフォームでの線量増加の程度が測定された。あらかじめ実施された予備評価では、リードスクリューをすべて吊り上げた場合の予測線量は210mSv/h(接触線量として)であり、2cm厚の鉛遮蔽を作業プラットフォームの周りに配置することが計画された。しかし、試験的つり上げでの線量は80mSv/h(鉛遮蔽なしの接触線量)であったことから、鉛遮蔽を置いた時の作業スペースの予測線量が8mSv/hに変更された。作業中の実測値は、さらに予測値を下回った[6]。

1983年9月 リードスクリューの試験的に吊り上げ

圧力容器ヘッド取り外しの準備工程

圧力容器ヘッドの取り外しには、多くの準備工程が必要であった。作業スペース付近の線源の撤去と作業スペースの拡大のため、周囲の反射体、断熱材、CRDMケーブルなどが撤去された。また、一次系/二次系冷却水の水位調整、作業スペース構造物と上部ヘッド突起物のフラッシングによる除染、キャットウォークやAFHBの配置換え、なども行われた。

一次系/二次系冷却水の準備工程

一次系と二次系の冷却水についての準備工程は、(a)圧力容器内部調査とヘッド取り外しで必要となるRCS系水位の調整に係る作業、(b)臨界性制御、作業員被ばく低減に必要な作業、に大別される。

(1) RCS水位レベル表示

Quick Look調査のために、2個の遠隔水位表示計がDecay Heat Lineに設置された。既存ケーブルを利用して圧力信号の伝達器が設置され、作業現場でのSPC(Standby Pressure Control)パネルと指揮室でのSPCパネルの上に、デジタル信号が表示されるようになった。この信号ラインのバックアップとして、Barton圧力ゲージが設置され、燃料取り扱い建屋のバルブ室に圧力指示値が表示されるようになった。2系統の水位表示計が較正され、ゼロ位置は、ホットレグノズルのセンターで315フィート6インチの高さに設定された。そこから600インチの水位変化が表示された。

圧力容器ヘッド外しのために、別の水位計と圧力計が設置された。これは、ヘッド取り外しの時にDecay heat outletバルブが閉じられる可能性があったための対策であった。Tygon tubeが2A系の冷却水ポンプ排水ラインに取り付けられた。これにより、3個の継投で水位表示が可能となった。

RCS排水計画では、RCS系の窒素カバーガスが、ヘッド内が排気されるまで維持される必要があった。カバーガスを提供する窒素系が設置された。

(2) 一次系/二次系の圧力低下

Quick Look前に、RCS系の排水を適切に行うには、2系統のホットレグと加圧器の水位を同じ位置にする必要があった。そこで、冷却水の排水前にまずホットレグと加圧器のカバーガスが排気された。RCS系から排気されたガスは建屋内に放出される際に希釈された。Quick Look前に、水素ガスの希釈のためのブロワーが設置された。

減圧は、SPC系を切り離し、圧力容器冷却水排出タンク(RCBT: Reactor Coolant Bleed Tank)を水位低下することで行われた。この作業は、ホットレグが真空状態になるまで継続された(#コンパウンド圧力ゲージの指示値)。減圧後に、窒素ガスが加圧機とホットレグ内に封入され、RCBT水位低下作業が終了となった。この圧力低下手順は、圧力容器ヘッド取り外しの際には若干修正されて実施された。

(3) 一次系/二次系の水位調整

Quick Look前に、水位の調整(ヘッドリフトのvessel flangeレベルまで低下)と、冷却水の水質の分析・管理が必要とされた。二次系は、一次系へのコンタミを避けるため、一次系より水位を下げる必要があった。また、一次系と二次系の圧力差を維持する必要があった。Quick Lookの準備段階では、二次系の水位調整は容易であった。これは、必要とされる二次系の水位(床面から330フィート)が、蒸気発生器(OTSG: Once-Through Steam Generator)給水ヘッダー(床面から323フィート)より上にあったためである。二次系の冷却水は、OTSGのヘッダーから、一次系(RCS系)の最低レベルのさらに下まで下がるように排水された。しかし、ヘッド吊り上げ作業の準備段階では、一次系(RCS系)の水位を床面から322フィート以下に下げる必要があった。これにより、二次系は、床面から313フィート以下、すなわちOTSGの給水ヘッダーよりさらに10フィート下まで水位を下げる必要があった。この水位調整には時間を要し、その間、2器のOTSG水位を長期間この水位に維持することも必要だった。

Quick Look前に、2器のOTSGの二次系は、以下の手順で冷却水で満水にされ、水質管理され、循環され、そして排水された。

A系OTSGは、OTSG循環系(GR系)を使ってイオン交換水で満水にされた。GR系により、原子炉建屋と外部の冷却水循環が可能となった。水質は、wet layup conditionのために調製された(内表面が濡れたまま保持される条件)。二次系は、上部のOTSG配管シートが貯蔵用に調製された水質の冷却水で濡れを維持するようにされた。A系OTSGは、GR系を使って、給水ヘッダーの下まで排水された。この排水は1cm径の配管を使って、2週間で5000ガロン排水して行われた。

B系OTSGの冷却水は、タービン建屋のイオン交換樹脂をとおして、低レベルの汚染を除去し循環された。GR系が、OTSG内を満水にし、水質調製し、上部配管シートを濡らすために使われた。

GR系は、排水にも用いられた。しかし、A系と同じ排水手順は使えなかった。これは、高線量のバルブがアクセスしにくいところにあったためである。排水ホースを遠隔で取り付け、異なるルートで排水が行われた。

ヘッド取り外し前の水位調整は、Quick Look前とおよそ同じ手順であった。SPCを分離し、2個のホットレグを真空状態にして、窒素ブランケットの位置まで、水位低下された(RCS系水位:322フィート6インチ)。この位置で。窒素のオーバー圧力が調整され(16 psi)、CRDMを通じてヘッド内が排気された。その後、RCS水位はさらに321フィート6インチまで、Standpipe sample lineを通じて排水された。これは通常の方法と異なる方法であり、放射性物質の放出を防ぐための方策であった。

(4) RCS系の水質調製

圧力容器ヘッド取り外しとデブリ取り出しの際の臨界制御のために冷却水の水質調製が行われた。併せて、ヘッド取り外し作業中の作業員の被ばくを抑制するため、冷却水中の可溶性RI濃度の低下処理も行われた。この段階では、ホウ素濃度は、まだ最終的に確定されておらず、暫定値として>5000ppmで調製された。

1982年春 RCS系水位表示計の設置決定(Quick Look実施が決定された以降)

1982年第3四半期 RCS水位計の設置、一次系/二次系冷却水の圧力低下、同水位低下

1984年第2四半期 冷却水水質(ホウ酸濃度:5000ppm)の調製

.

圧力容器周辺設備の撤去

(1) 反射絶縁体

圧力容器固定鋲へのアクセスルートを整備するため、圧力容器ヘッドフランジの上の反射絶縁体が撤去され、Canal内に一時貯蔵された。さらに、切断して廃棄物として処分された。(図6)

1983年2月 反射絶縁体の撤去

1983年8月 廃棄物として処理

(2) 作業プラットフォームの排風機

圧力容器上の作業プラットフォームの排風機は、建屋雰囲気を循環していたため、事故進展中にかなり汚染していた。作業プラットフォームは、フラッシングして除染されたが、排風機は十分に除染できなかった。12個のファンが撤去され放射性廃棄物として廃棄された。(図6)

(3) D-ringキャットウォーク

燃料交換Canalの北側にあるD-ringキャットウォークは、AFHBの移動とヘッドリフトの移動のために、位置を変える必要があった。ミサイルシールドの上に運ばれ、一時保管された。南側のキャットウォークはポーラークレーンで吊り上げ、ミサイルシールドの上に仮置きされた。

(4) 糸巻浄化器

2個のCRDM冷却水の浄化器(作業スペースの上とB系のD-ring壁の間)が撤去された。これはヘッド取り外しの一般的な工程のひとつでもあった。接続ボルトを外し、ミサイルシールドの下から吊り上げて撤去された。放射性廃棄物として廃棄された。併せて、冷却水配管サポート(A系のD-ringの壁についていた)も撤去された。これは、AFHBを作業スペースの北側を通過させるための対策であった。(図7)

(5) CRDMのケーブルと接続具

圧力容器上部の作業スペースから、CRDMのケーブル類と接続ブリッジが撤去された。作業プラットフォーム北側のケーブルブリッジは、AFHBを通過させるために撤去された(AFHBをCanalの南から北に移動させるため)。第二のケーブルブリッジは、ヘッドリフト後にリードスクリューにアクセスする必要が発生した時のために撤去された。これらは解体され、原子炉建屋から搬出され、廃棄物として処分された。(図8)

(6) AFHB

AFHBは、取り外したヘッドをできるだけ低い位置で運んでCanalに持っていくために、Canalの南から北側に移動された。これは、安全評価で指摘された、ヘッド移動時の落下事象のハザードを抑制するためであった。安全評価では、ヘッド移動中に1.4m以上高い位置に行かないこととされた。(図5)

AFHB移動の前に、建屋内でいくつかの予備作業が必要だった。水中テレビシステムと燃料交換用のマストがAFHBから撤去された。ブリッジトロリーも撤去された。ブリッジトラックの上に作業プラットフォームが据え付けられた。このプラットフォームは、もともと、上部プレナム構造物の撤去作業用に設計据え付ける予定だったが、AFHBの移動作業の前にとりつけるのが効率的だった。AFHBから取り外したパーツは、アセチレントーチやプラズマトーチで切断し、廃棄された。

1982年第4四半期 排風機撤去、反射体・絶縁体の撤去

1983年第1四半期 中性子遮蔽タンク撤去、圧力容器ヘッド固定鋲のフラッシング

1983年第2四半期 圧力容器ヘッドの固定鋲のフラッシング、中性子源検出器の較正

1983年第4四半期 冷却水系の糸巻き浄水機(spool)撤去

燃料交換Canalの給水と排水

既設の燃料交換Canalの注水排水系は、バルブが高線量域にあり、使用不可

新たな注水系を設計設置、ヘッド除去後に追加の遮蔽や除染が必要となった時に使用

新たな配水系は、ヘッド取り外し後のオペレーション用に、Canalを空にする必要あり

これらの設置には、既設の中性子遮蔽の撤去、CSP(Canal Seal Plate)の設置が必要

さらに、中性子源検出器の較正が必要、CSP設置すると、そこにアクセスできなくなるため

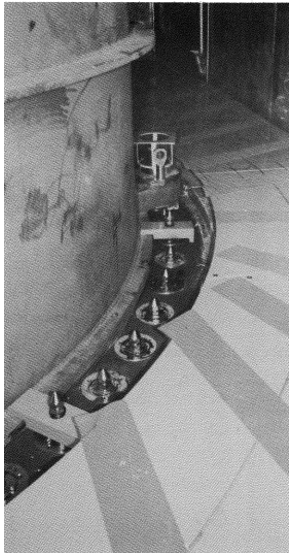

(1) Canal Seal Plate (CSP)

CSPの強度要件は、燃料取り出しの期間中(長さは決まっていない)、Canalを満水に維持できること

同型式のCSPの過去の経験により、満水にすると、わずかなリークが発生(これは、通常燃料の移送の際に、短時間であれば許容されていた)èTMI-2では無理(使用期間が不明、リークの修理が困難、水質管理系のキャパシティに制限、SDS(submerged deminelizer system))

2器のCSPが設計(オリジナルから変更)。水平シール表面に加えて垂直フランジにガスケットとシールを有する必要、ウォータータイト

さらに、貯蔵位置からCanalフロアのデッキまで2.5フィート吊り上げられる必要(ポーラークレーンなしでèこの時点では使用許可が出ていなかった)

1983.10にCSP据え付け開始、CSPの2パーツを試験的に設置

圧力容器とCanal床の開口部の間のシンメトリーでない空間にフィットするように調整が必要なことがわかった

1984.1に第二回の据え付けに成功(Fig.10)

CSP取り付けのモックアップ試験とトレーニングを実施、

-シーラントを3mm以下のクラックに注入

-シーラントをバリアアングルに注入

シーラントを調合してから流すまでの時間を検討(1時間から4日まで)è2日間がベストと判定

これであれば、通常のエントリースケジュールで作業が可能

1984.4中旬 CSPとシーラントを設置

まず、CSPを位置まで吊り上げ、垂直フランジやガスケットとスペーサーを設置

シーラントバリアを配置、シーラントを注入

Canal作業プラットフォームが、CSPの上に設置(ヘッドの吊り上げ作業と、CSPの保護のため)

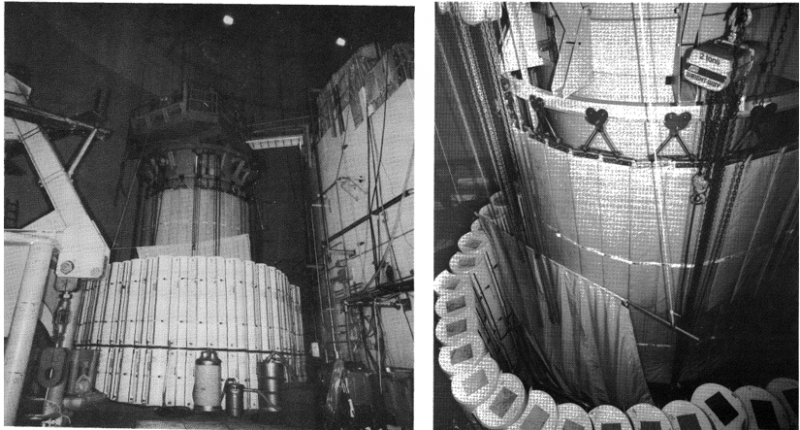

中性子遮蔽タンクの撤去:

1983.1 CSP設置の準備工程および圧力容器フランジ、stud(鋲)周辺の絶縁、反射体の撤去の準備工程として、Canal床の上で圧力容器を囲んでいた12個の中性子遮蔽タンクを撤去(fig.11)、空間線量低減にも効果

中性子源レンジ検出器の較正

1983.5

2器の中性子検出器(NI-1,NI-2)の較正が必要、損傷炉心の中性子束を監視するため

較正はCSP設置前に行う必要

(2) Canalの給水排水系

改良された注水系を設置、遮蔽のために燃料移送canalを短時間で満水にできるように

(本来の系統は、バルブが高線量域にあって使用不可)

ホウ酸水を、ホウ酸水タンク(BWST: Borated water storage tank)から建屋貫通孔を通じて、使用済み燃料冷却ポンプか、新設のダイアフラムポンプでCanalに注水

配水系は、高線量域でのバルブ作業をしないように、経路をかえて設置

10cm径の浸水ポンプをCanal床に置いて排水、SDSまで排水

途中の分岐管には、建屋地下階排水溝ポンプ、IIF内の処理ポンプも接続

1983.7に注水配水系の設置完成

3.4. リードスクリューの接続外し、検証、一時保持

1982.8に開始。1982.11月に終了。1982.12に検証(燃料集合体や制御棒スパイダーがスクリューについていないことを確認)。3つのカテゴリーに分類(取り外し作業時の状態により)。è一時保持まで吊り上げる作業のために必要

1984年にリードスクリューのパーキング位置までの引き上げ開始後に、4つめのカテゴリーを設けた(5本の試験的パーキングの際に、1本が固定できなかったため)

カテゴリー

(1) 制御棒スパイダーがリードスクリューのBayonetカップリングに接続していない(接続外し作業中にスパイダーが5cm以上落下)、23本

(2) 制御棒スパイダーが部分的に接続、落下が5cm以内、4本

(3) スパイダーが完全に接続、落下しなかった、30本

(4) 1本は、パーク位置で固定できなかった。リードスクリューやトルク受けがトルクチューブ内に残留

1984.7.19-21 58本のリードスクリューが残留(調査ですでに取り外したものを除く)、これを一時保持位置まで引き上げ、リードスクリュー接続外しと一時保持ツールは他の設備で用いられているものと同型式、若干手直し

高耐久性リフトツール: 最初は軽量リフトツール(fig.13)で接続外しが行われた。しかし、より大きい引き抜きの力が必要なことが判明。強力なツールで引き抜き。

リードスクリューの一次保持は、CRDMの上までリードスクリューを引き上げ、一時保持ツール(C-washer)で一時保持という作業èヘッドのフランジレベルより上に引き上げ、ヘッドを水平方向に移動できるようにする

その前に、リードスクリューをスパイダーから接続外す必要、作業中に9本を完全にスパイダーから分離、元々はずれていた23本とこの9本は、予定通りの方法で一時保持。残りのリードスクリューは別の方法で試行錯誤的にトライ

参考文献

[1] P.R. Bengel, M.D. Smith, G.A. Estabrook, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[2] The planning Study for Reactor Vessel Head Removal, TPO/TMI-022, 1982.

[3] The Technical Plan for Reactor Disassembly and Defueling, TPO/TMI-005, 1982.

[4] Detailed Head Lift Schedule, IDS-100.

[5] Underhead Data Acquisition Program, TPO/TMI-110, 1984.

[6] Disposition of Leadscrew During Reactor Vessel Head Removal, TPO/TMI-101, 1984.