リードスクリューサンプルの分析と自然発火性試験

Quick Look調査[1]の一環として、上部ヘッド内にカメラを挿入し、上部プレナム内の構造物の外観が観察された。その結果、上部プレナム構造物や、制御棒駆動機構のリードスクリューや案内管・支持管の表面に広範囲に最大で約100μm厚さの付着物(付着デブリ)が存在していた(炉心中央部の上では、一部が固着していた)。一方で、TMI-2のデブリ取り出し基本計画[2]では、空気中で、上部ヘッドと上部プレナム構造物を取り外して貯蔵プールに移送し、その後に、圧力容器の上部に円環状の構造物(IIF: Internals Indexing Fixture)を取り付け、その内部を冷却水で満たしてデブリ取り出しの作業スペースとすること、IIFの上に回転式の作業台(SWP: Shielded Working Platform)を設け、そこからデブリ取り出し用の各種ツールを圧力容器内に挿入すること、という工法が計画されていた。また、炉心物質の一部は、事故時に自然発火性の物質を形成する可能性があると指摘されていたため(PEISレポート[3])、上部ヘッドや上部プレナム構造物の取り外しの前に、付着デブリの自然発火可能性について安全検討が必要とされた。そこで、制御棒駆動用のリードスクリューとその支持管を一部切り出し、付着デブリについて詳細な分析が実施された[4,5,6]。また、サンプルの一部を分離し、Pacific Northwest Laboratory(PNL)で 自然発火性に関する基礎試験が行われた[7]。リードスクリューサンプルの一部は、GPU社とB&W社のラボに送られ別途分析が行われた[8]。

リードスクリューサンプルの分析

炉心中央のH8集合体と炉心外周のB8集合体にとりつけられていた制御棒駆動機構のリードスクリューを回収し、アイダホ国立研究所(INEL: Idaho national Engineering laboratory)において付着物の分析が行われた[4,5]。分析では、付着デブリの状態と母材のステンレス鋼の状態から事故時のピーク温度を推定すること、および、上部プレナム構造物の付着デブリの由来と物量を評価することが目的とされた。あわせて、この段階で初めて圧力容器の内側から回収されたサンプルが分析されたことから、各種の分析技術の検討が行われた。付着デブリは、ブラシでかきとったデブリ、かきとりの後に酸で溶出させた溶出液と不溶解残渣、付着物除去後の母材、付着物の表面だけを分離したルースデブリ、および、焼鈍試験のための標準サンプルに分類された。後述するリードスクリュー支持管サンプルで同定されたルース付着物(LAD)と固着した付着物(TD)との類似性について、ブラシかきとりサンプルはLADとTDの混合物に、かきとり後の溶出液と不溶解残渣はTDに、付着物の表面だけを分離したデブリはLADに、それぞれ対応していると記載されている[4,5]。TMI-2の上部ヘッド内から回収されたリードスクリュー母材(事故時の高温に曝された)の微細組織観察と硬度測定の結果を、リードスクリューの上端サンプル(事故時の高温にあまり曝されていない)および商用の同等材サンプルについて実施した焼鈍試験後の微細組織観察と硬度測定の結果と比較し、上部ヘッド内のリードスクリューが経験したピーク温度が評価された。その結果、上部ヘッド内のリードスクリューでは軸方向に大きな温度勾配があったと推定された(炉心中央のH8では427~982℃、炉心外周のB8では482~843℃)。化学分析により、上部格子のすぐ上の位置から回収された付着デブリサンプル中から、UとZrが検出された。化学・放射化学分析により、付着デブリに含有されていた元素・核種について、径方向と軸方向の炉心物質とFP由来の物質の分布が評価された。特に、上部プレナム構造物の上端に近い位置で、付着デブリの物量が多く、高い線量が検出された。H8の付着デブリは強酸にも難溶だったが、B8の付着デブリは強酸に可溶であった。これらのことから、付着デブリの分布や付着形態は軸方向・径方向に変化していると推定された。分析結果から外挿して、上部プレナム付着物の総重量は、本来の炉心物質の2%以下と評価された。併せて、ここで用いられた分析技術は、ピーク温度推定や物質分布の評価にフィージブルと判断されている。

サンプル採集と輸送

図1(a)に、Quick Look調査でカメラが挿入された燃料集合体位置を示す[4]。炉心中央のH8集合体、炉心外周のB8集合体、中間領域のE9集合体位置のリードスクリューが回収され、このうちH8とB8がINELに輸送された。H8リードスクリューの上部プレナム上端あたりを小分けし、そのうち3個のサンプルはPacific Northwest Laboratory(PNL)、B&W社、GPU社のホットラボにそれぞれ輸送された。E9サンプルはINELに輸送されたが、このレポートがとりまとめられた段階では分析されていない。PNLに輸送されたサンプルは、自然発火性確認試験に用いられた(後述[7])。#なお、これらの研究所に送られたサンプルは、後述する図3(a)の、H8-4(PNLに送付)、H8-5(B&W社に送付)、H8-6(GPU社に送付)、である。

図1(b)に、圧力容器上部ヘッド内部での、H8,B8リードスクリューの取り付け位置と、この時点で推定されていた炉内状況を示す[4]。上部プレナム内の構造物の表面には付着デブリが見られ、炉心中央に近い側では、付着デブリがおよそ2層に分かれていると考えられていた。すなわち、母材のステンレス材の表面には事故時の高温で形成された酸化膜層があり、その上に、固着してはがれにくいAD層とはがれやすいルースなLAD層が存在していると考えられていた(後述)。そこで、輸送先のホットラボでH8,B8の2本のサンプルから軸方向の位置が異なるサンプルを採集して分析された。

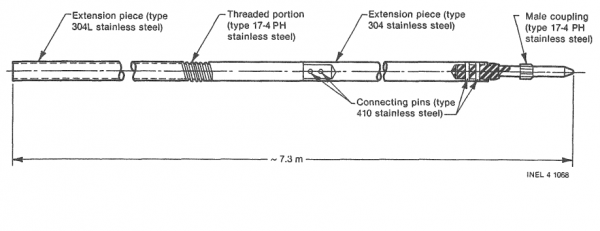

図2に、リードスクリューの模式図を示す[4]。全長は約7.3mで、ネジ部分は17-4PHステンレス鋼、平滑なロッド部分は304Lステンレス鋼を用いて製造されている。図3(a),(b)に、それぞれ、H8,B8サンプルからの分取部位と分析方法を示す。まず、TMI-2サイトで、リードスクリューサンプル全体を目視確認した後、H8については、圧力容器ヘッド上部付近からH8-1とH8-2を切り出した。これはロッド材とネジ材の焼鈍試験の標準サンプルとして使用された。上部プレナム構造物の位置に相当するH8-7~9のうち、上部のH8-7と下部(炉心側、上部格子の上)のH8-9は、INELに輸送後に、さらに複数に小分けされ、各種の分析が行われた(詳細は後述)。他方、B8については、上部プレナム上端に対応するB8-1と下端に対応するB8-3について、さらにサンプルが小分けされ、分析が行われた。#付着デブリは、上部プレナム構造物の下端から上端に向かうにつれて付着量が増加し、上部プレナム構造物位置を抜けると急に減少した。図4に、H8-7サンプルでの付着デブリの様子を示す[4]。写真が不鮮明だが、黒色の物質がネジ部分に付着していることがわかる。

サンプル分取と分析方法

図3(a),(b)に記載した方法で、各部位から分取されたサンプルの分析が行われた。まず、H8-7,H8-9,B8-1,B8-3については、硬いナイロンブラシを使って、付着デブリがかきとられた。ここでは、これをブラシかきとりデブリと称する。その際に、sample13,16(H8-7)とsample3(H8-9)位置では、ブラシを柔らかくかけ、表面のルース付着デブリ(LAD)のみが回収された。これを表面ルースデブリと称する。ブラシかきとりデブリは、一部をフロンで洗浄して遮光法で粒子サイズの分布が測定された。残りは、強酸に溶出し、ICP-AES、γ線分光で含有されていた元素・核種が定量された。溶出しなかった不溶解残差については、アルカリ溶融法で分解させてから酸に溶解し分析された。Sr-90、I-129、Te、核物質(fissile)については別途分析が行われた。サンプルの一部はXRDで化学形態の同定が行われた。ここでは、これらを固着デブリの溶出液と不溶解残差と称する。酸溶出には40%硝酸+0.12Mフッ酸が用いられた。ブラシで付着デブリをかきとり、数種類の酸溶液を用いて、放射線量がゼロに近くなるまで、残留デブリを除去した後に残った母材については、sample11,15(H8-7)とsample2,4,7(H8-9)、sample7(B8-1)とsample2(B8-3)がそれぞれ約2cm長さで切り出された。これらは、微細組織観察と硬さ測定、さらに焼鈍試験に供された。これらの分析により、硬さや結晶サイズ、および結晶粒界や粒内への炭化物や銅の析出状態が調査され、標準試料と比較することで、事故時に経験したピーク温度が推定された。B8では、軸方向の変化を調べるために、ホットレグ位置に相当するサンプルが追加で分取され、微細組織観察が行われた。標準試料としては、市販の同等材とH8リードスクリューの上部部材が用いられた。

-

図1(b) リードスクリューサンプルの回収位置 [4]

-

図1(b) リードスクリューサンプルと上部プレナム構造の概略 [4]

-

図3(a) H8サンプルの分析方法 [4]

-

図3(b) B8サンプルの分析方法 [4]

.

外観観察

全体的にほとんど損傷(溶融、クラック、曲がり、反り)は見られなかった。図2に示す本来構造が確認できた。しかし、上部プレナム構造物より下の部位では、付着デブリが広くリードスクリューを覆っていた。炉心近くにあったH8-9では黒色のデブリがコーティングされているように観測された。内部に銀色のフレーク状の粒子が存在しており、別途実施された分析の結果、その主成分はAg-In-Cdと同定された。H8-7~H8-8にかけては、付着デブリは灰色であった。また、H8-9からH8-7にかけて、上部プレナム構造物内で高さがあがるにつれて次第に付着デブリの物量が増え、上部プレナム構造物の上端位置を超えると急に付着デブリが減少した。圧力容器ヘッド近くのH8-2ではほとんど付着デブリは観測されず、リードスクリューの本来の金属光沢が見られた。B8の付着デブリもほぼ似たような状態であった。#上部プレナム構造物に対応する位置での付着デブリの物量変化は、事故時の温度変化により、下部でいったん付着したデブリが再蒸発して、さらに上方に移動して付着したのではないかと推測されている。しかし、上部プレナム構造物は、事故終息以降数年間冠水していたため、事故時の状態が必ずしも維持されているとは限らないと記述されている[4,5]。

母材の組織観察、事故時ピーク温度の推定

〇H8について

付着デブリをブラシかきとりと酸溶出で除去した後の母材について、sample2,4,7(H8-9)とsample11,15(H8-7)を切り出して断面を研磨し、ロックウェル硬度測定と微差組織観察が行われた。硬さについては、sample2,4はやや柔らかく、sample11,15より高温を経験したと推定された。17-4PH材の標準サンプルを、H800,H900,H950,H1100(それぞれ、華氏800度(700K)、900度(755K)、950度(783K)、1100度(866K)で13時間焼鈍、空気中でクエンチ)条件で処理し、硬さと焼鈍温度の関係式が評価された(図5)[4]。この関係式とのフィッティングにより、上部プレナム構造物の上端位置から回収された、sample11は762K(489℃)を、sample15は700K(427℃)を、それぞれ経験したと評価された(測定誤差±28℃)。母材の微細組織については、SEM/EDXで炭化物の分析が、TEMでCuの析出物の分析が、それぞれ行われた。sample11,15について、TEMで、銅の析出物を検出し、最高温度<866K(593℃)と推定された。炭化物の析出状態からは、sample11は755K(482℃)を、sample16は700K(427℃)を経験したと評価された。分析例として、図56(a)に、sample15の母材研磨断面のSEM像を標準サンプルと比較して示す[4]。結晶粒のサイズ、炭化物の析出状態が類似していることが確認できる。これらはロックウェル硬度からの推定と整合していた。上部格子位置に近いsample2,4については、炭化物析出相が消失し、Cuの析出物が見られなかったことからピーク温度は1089~1477K (816~1204℃)と評価された。sample7については、硬さから1189K(916℃)と推定された。さらに焼鈍試験を追加実施し、炉心近くのsample2のピーク温度は1255K(982℃)と評価された(測定誤差±28℃)。

付着デブリについて、sample3(H8-9)とsample13,16(H8-7)について、研磨断面のSEM/EDX観察が行われた。いずれも3層構造からなっており、sample3では、母材の上に約28μmの固着層、外周側に約20μmのリースデブリ層、両者の界面に約1μmの界面層が見られた(図6(b))[4]。付着デブリの最大厚さは、上部プレナム構造物の上端位置付近で、114μmであった。

また、XRDでは、主成分としてFe3O4のみが同定された。一番炉心に近いサンプルからのみ、わずかにUO2が同定された。

〇B8について

sample2(B8-3)とsample7(B8-1)について、同様の分析が行われた。H8と同様に、炉心に近い側でより高温を経験したと評価された。sample7の硬度測定から、上部プレナム構造物の上端付近では755K(482℃)を経験したと推定された。sample7のTEM分析では、銅の析出物が見られ、最高温度<866K(593℃)と推定された。両者は整合していると評価された。sample2のTEM分析では、Cuの析出物が見られず、炉心に近い上部格子の上あたりでは1089~1477K(816~1204℃)を経験したと評価された。標準試料の焼鈍サンプルと硬度を比較することで、sample2の経験した最高温度は、1089~1116K(816~843℃)と評価された。これらを総合し、炉心近くのsample2のピーク温度は1116K(843℃)と評価された(測定誤差±28~56℃)。

付着デブリのsample3(B8-3)とsample8(B8-1)について、研磨断面のSEM/EDX観察が行われた。H8の付着デブリと類似した3層構造が観察されたが、固着層、ルースデブリ層ともに、薄く付着していた。付着デブリの最大厚さは、上部プレナム構造物の上端位置付近で、66μmであった。

-

図5 ロックウェル硬度と焼鈍温度の関係 [4]

-

図6(a) H8-sample3部位での母相の金相 [4]

-

図6(b) H8-sample3部位での付着デブリの断面金相 [4]

付着デブリの化学分析

ブラシかきとりデブリ、固着デブリの溶出液、不溶解残差の溶出液、ルース付着デブリについて、それぞれ、ICP-AES分析が行われた。分析対象とされた元素は、Ag,Al,B,Ca,Cr,Cu,Fe,Mg,Mn,Na,Ni,Si,Zrである。TeとUについては別途分析が行われた(後述)。表1に分析結果の一例を示す。ブラシかきとり後の固着デブリについて、H8のsample2,11,15部位での酸溶出分と不溶解残差分が、それぞれ、サンプル表面積あたりの検出重量に換算されている。おもな傾向としては、Al,B,Mn,Zr等が、リードスクリュー軸方向の位置の違いに関係なく、およそ一定量で付着していた。H8とB8から回収された、上述の4タイプのサンプルについて、同様の評価が行われている。

〇H8について

H8サンプルから回収された付着デブリの分析結果の概要をまとめる。

まず、ブラシかきとりサンプルでは、(i)上部格子に近いH8-9のみからU,Zrが検出された。(ii)上部プレナム構造物の上部に対応するH8-8,H8-7では主成分はSSやInconel由来の物質であった。(iii)H8-8,8-7では、可燃性毒物棒由来と推定されるAlが検出された。(iv)中性子吸収材由来と考えられるAgが検出された(#In,Cdはここでは分析されていない)。

固着デブリの酸溶出分と不溶解残差分は、前述の表1に分析結果を示す。(i)Agは主に不溶解成分から検出された。#Agは単体であれば硝酸に溶解するはずだが、1か月放置しても溶解しなかった。なんらかの不溶解層で覆われているのではと推定された。(ii)Zrも主に不溶解成分から検出された。(iii)Al,B,Mn,Zr等が、リードスクリュー軸方向の位置の違いに関係なく、およそ一定量で付着していた。(iv)このうち、Bはホウ酸水由来と推定された。

ルース付着デブリでは、(i)Ag,Ba,Cd,Cr,Cs,Cu,Fe,In,Ni,Te,Zr,Uが検出された。主成分はFe,Cr,Ni,Cuであった。CuはInconelの副成分の可能性が推定されている。#TMI-2では、上部プレナム構造物の付着デブリ中に、相対的な物量はわずかだが、多くのU含有粒子が検出されている。1Fでは、上部プレナム構造物の状態はまだわかっていないが、同様の付着デブリが存在している可能性が示唆される。

〇B8について

B8サンプルから回収された付着デブリの分析結果の概要をまとめる。測定は上部格子に近いsample2と、上部プレナムの上端に近いsample7について、主に行われた。

ブラシかきとりサンプルでは、(i)B8-3,B8-1ともに、微量のU,Zrが検出された。(ii)Cr,Cu,Niは上部でやや高濃度、Ag,B,Fe,Mn,Si,Tiはおよそ一定、Al,Mg,Mo,Nb,Snは下部でやや高濃度であった。

固着デブリの酸溶出分と不溶解残差分については、(i)H8サンプルとことなり、Agの大部分が硝酸+フッ酸で溶解された。(ii)多くの元素で、上部プレナム上端近くのsample7での検出量が多い。(iii)U,Zrの検出量は小さい。(iv)sample7で、Agの最大検出量が見られた(分析サンプル中で同定された元素の14.5wt%がAg)。(v)Bについては、付着デブリ中の約62~89%は、酸に溶出された。

〇H8とB8の分析結果の傾向

- H8,B8ともに、上部プレナム構造物の上部に対応する位置で、付着デブリ量が大きい。

- 付着デブリの主成分は、H8の上部格子近くのサンプルを除いて、すべてFe,Ni,Crであった。H8上部格子近くのサンプルのみ主成分がUであった。しかし、上部格子近くでは付着デブリの物量自体がすくないため、付着デブリの総重量という観点では、上部プレナム構造物上部付近の付着デブリの寄与が大きい。Crはこの部分では主要成分の一つである。また、UとZrは、ブラシかきとりサンプル中に多く検出され、固着デブリ中での検出量は小さかった。

- Mo,Nb,Snは、B8のブラシかきとりデブリ中で検出されたが、H8では検出されなかった。MoとNbはInconelの副成分由来と推定され、炉心中央の付着デブリには、Inconel成分が混入していたと推定された。

- Snの由来はジルカロイの副成分と推定されるが、ZrとSnの付着傾向に類似性は見られなかった。従って、ZrとSnは別のメカニズムで輸送されたと推定された。

- CrとSiの検出量が、B8で小さい値であった。

- Agについては、付着傾向(ブラシかきとりデブリ中に広く存在)がH8とB8で類似しており、蒸発・凝縮あるいはエアロゾルでの輸送などのメカニズムが類似していると推定された。

- Bについては、ブラシかきとりサンプルや不溶解成分ではなく、酸溶出成分中に多く存在していた。

| 元素 | H8-sample2

固着デブリ可溶成分 (サンプル容量:114mL) |

H8-sample2

固着デブリ不溶解残差分 (サンプル重量:61.8mg) |

H8-sample11

固着デブリ可溶成分 (サンプル容量:170mL) |

H8-sample11

固着デブリ不溶解残差分 (サンプル重量:100.9mg) |

H8-sample15

固着デブリ可溶成分 (サンプル容量:320mL) |

H8-sample15

固着デブリ不溶解残差分 (サンプル重量:218.2mg) |

由来の推定 |

|---|---|---|---|---|---|---|---|

| Ag | ND | ND | ND | 2.2 x 10-4 | ND | ND | 中性子吸収材 |

| Al | 0.37 | ND | 0.29 | ND | 0.37 | ND | 可燃性毒物棒 |

| B | 1.95 | 0.87 | 1.92 | 0.09 | 2.21 | ND | ホウ酸水、(中性子吸収材) |

| Ca | 0.03 | 0.33 | 0.04 | 0.44 | 0.15 | 1.05 | -- |

| Cr | 0.89 | 0.70 | 0.97 | 0.53 | 1.16 | 2.11 | 構造材 |

| Cu | 0.028 | ND | 0.27 | ND | 0.34 | ND | 構造材 |

| Fe | 5.20 | 0.49 | 6.30 | 1.11 | 4.97 | 1.05 | 構造材 |

| Mg | 0.01 | ND | <0.01 | 0.36 | 0.13 | ND | 構造材 |

| Mn | 0.03 | 0.01 | 0.04 | 0.01 | 0.04 | 0.03 | 構造材 |

| Na | 1.00 | ND | 0.61 | ND | 1.18 | 2.0 x 10-3 | -- |

| Ni | 1.09 | ND | 0.32 | 8.8 x 10-4 | 0.43 | 2.0 x 10-3 | 構造材 |

| Si | 0.54 | 0.22 | 0.35 | 0.31 | 0.94 | 0.26 | -- |

| Zr | 0.03 | ND | 0.02 | 3.1 x 10-3 | 0.03 | ND | 燃料被覆管 |

付着デブリの放射化学分析

ブラシかきとりサンプル、固着デブリの酸溶出成分、不溶解残差成分、ルース付着デブリについて、放射化学分析が行われた。表2に分析結果の一例を示す。ここでは、H8,B8から採集された、各サンプル中で同定されたそれぞれの核種の線量を、採集元の単位表面積あたりの線量に換算し、次に上部プレナム構造物の総表面積(4.25 x 106 cm2)をかけ、さらにORIGEN-IIで解析した炉心インベントリーで割って、炉心インベントリに対する付着デブリ中の存在量(%)が概算されている。#なお、TeとU-235については線量ではなく重量で評価されている。径方向・軸方向に放射性物質の付着傾向が異なることが確認できる。

放射化学分析とは別に、フロン溶液で洗浄して粒径分布が表kされている。放射化学で検出された線源の多くは、<0.45μmの小さい粒子に由来していたと記述されている[4]。このことから、放射性核種の輸送はエアロゾルかハイドロゾルが主であったと推定された。しかし、冷却水中に5年間浸漬されていた影響が出ている可能性も指摘されている。

| 核種 | ブラシかきとりデブリ

H8-9 (プレナム構造物下部) |

ブラシかきとりデブリ

H8-7 (プレナム構造物上部) |

固着デブリ酸溶出分

H8-9 (プレナム構造物下部) |

固着デブリ酸溶出分

H8-7 (プレナム構造物上部) |

固着デブリ不溶解残差分

H8-9 (プレナム構造物下部) |

固着デブリ不溶解残差分

H8-7 (プレナム構造物上部) |

付着ルースデブリ

H8-3 (プレナム構造物下部) |

付着ルースデブリ

H8-13 (プレナム構造物上部) |

付着ルースデブリ

H8-16 (プレナム構造物上部) |

|---|---|---|---|---|---|---|---|---|---|

| Sr-90 | 1.54 x 10-5 | 4.49 x 10-4 | 1.24 x 10-3 | 2.93 x 10-2 | 6.87 x 10-7 | 1.26 x 10-4 | 7.7 x 10-5 | 9.6 x 10-4 | 3.6 x 10-4 |

| Ru-106 | 5.34 x 10-4 | 2.68 x 10-7 | ND | 2.75 x 10-7 | 3.13 x 10-5 | 1.62 x 10-3 | NA | NA | NA |

| Ag-110m | ND | 1.25 | ND | 2.34 x 10-4 | 8.09 x 10-1 | 2.34 x 10-1 | NA | NA | NA |

| Sb-125 | 2.10 x 10-3 | 1.41 x 10-1 | ND | 1.09 x 10-5 | 3.43 x 10-4 | 4.34 x 10-3 | ND | 4.2 x 10-1 | 3.9 x 10-1 |

| I-129 | 5.55 x 10-3 | ND | 2.43 x 10-4 | 1.05 x 10-1 | 7.91 x 10-5 | 1.26 x 10-2 | 4.2 x 10-2 | 2.8 x 10-1 | 6.8 x 10-1 |

| Cs-134 | 5.52 x 10-4 | 2.70 x 10-2 | 3.23 x 10-6 | 1.39 x 10-5 | 5.50 x 10-3 | 1.29 x 10-2 | 1.6 x 10-1 | 6.2 x 10-1 | 5.5 x 10-1 |

| Cs-137 | 4.25 x 10-4 | 2.09 x 10-2 | 2.16 x 10-6 | 9.57 x 10-6 | 3.62 x 10-3 | 8.65 x 10-3 | 1.3 x 10-1 | 5.0 x 10-1 | 4.5 x 10-1 |

| Ce-144 | 6.81 x 10-4 | 1.70 x 10-2 | 2.00 x 10-8 | 2.40 x 10-7 | ND | 7.26 x 10-6 | ND | ND | ND |

| Eu-154 | 9.51 x 10-4 | ND | ND | ND | ND | ND | NA | NA | NA |

| Eu-155 | ND | ND | ND | ND | ND | ND | NA | NA | NA |

| Te | 8.8 x 10-3 | ND | 9.54 x 10-3 | 8.7 x 10-3 | ND | ND | ND | ND | 1.15 |

| U-235 | 5.89 x 10-4 | 1.74 x 10-4 | 7.28 x 10-5 | 1.68 x 10-5 | 5.76 x 10-5 | 1.05 x 10-5 | 9.9 x 10-4 | 2.0 x 10-3 | ND |

| 核種 | ブラシかきとりデブリ

B8-3 (プレナム構造物下部) |

ブラシかきとりデブリ

B8-1 (プレナム構造物上部) |

固着デブリ酸溶出分

B8-3 (プレナム構造物下部) |

固着デブリ酸溶出分

B8-1 (プレナム構造物上部) |

固着デブリ不溶解残差分

B8-3 (プレナム構造物下部) |

固着デブリ不溶解残差分

HB8-1 (プレナム構造物上部) |

付着ルースデブリ

B8-3 (プレナム構造物下部) |

付着ルースデブリ

B8-1 (プレナム構造物上部) |

|---|---|---|---|---|---|---|---|---|

| Sr-90 | 1.59 x 10-6 | 1.22 x 10-4 | 1.07 x 10-3 | 6.42 x 10-3 | 1.12 x 10-5 | 2.42 x 10-3 | 2.1 x 10-4 | 5.1 x 10-3 |

| Ru-106 | 1.25 x 10-3 | ND | ND | ND | ND | 5.70 x 10-3 | NA | NA |

| Ag-110m | ND | ND | ND | ND | ND | ND | NA | NA |

| Sb-125 | 2.47 x 10-3 | 2.08 x 10-1 | 5.15 x 10-3 | 2.54 x 10-2 | 1.64 x 10-4 | 2.80 x 10-2 | 5.3 x 10-4 | 6.5 x 10-1 |

| I-129 | 1.51 x 10-3 | 1.36 x 10-1 | 3.80 x 10-3 | 3.35 x 10-2 | 6.09 x 10-4 | 6.00 x 10-2 | 4.5 x 10-3 | 4.9 x 10-1 |

| Cs-134 | 1.38 x 10-3 | 3.26 x 10-3 | 2.16 x 10-2 | 1.03 x 10-1 | 2.75 x 10-3 | 1.52 x 10-2 | 2.1 x 10-3 | 8.1 x 10-1 |

| Cs-137 | 1.02 x 10-3 | 2.32 x 10-1 | 1.59 x 10-2 | 7.37 x 10-2 | 2.04 x 10-3 | 7.26 x 10-3 | 1.7 x 10-3 | 6.2 x 10-1 |

| Ce-144 | 5.45 x 10-2 | ND | 1.76 x 10-2 | 4.07 x 10-2 | ND | 1.49 x 10-1 | 1.2 x 10-5 | ND |

| Eu-154 | 5.02 x 10-4 | ND | ND | ND | ND | 1.34 x 10-3 | NA | NA |

| Eu-155 | 3.42 x 10-4 | ND | ND | ND | ND | 9.75 x 10-4 | NA | NA |

| Te | ND | 5.2 x 10-1 | ND | ND | ND | ND | NA | NA |

| U-235 | 8.70 x 10-4 | 1.14 x 10-4 | 2.70 x 10-4 | 1.57 x 10-3 | 5.76 x 10-5 | 4.32 x 10-4 | ND | 2.6 x 10-4 |

リードスクリュー支持管の分析

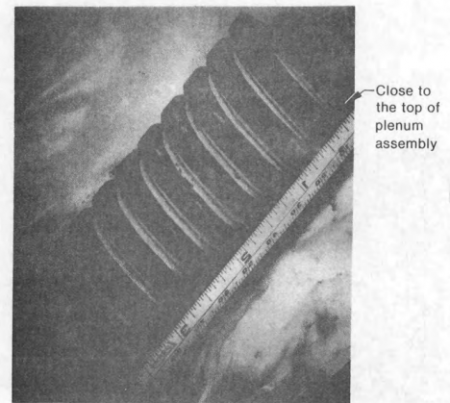

炉心中央のH8集合体用にとりつけられていた制御棒駆動機構のリードスクリュー支持管の一部(約9cm長さ)を切り出し(図7(a))、バッテル研究所において付着物の分析が行われた[6]。その分析結果は、リードスクリューの分析結果(上述)とおよそ整合していた。付着物は、はがれやすいルース付着物(LAD: Loosely Adherent Deposit)とその下の固着した付着物(AD: Tightly Adherent Deposit)に分が類された。LAD中には金属粒状の粒子が含まれていた。付着物は、Fe,Ni,Crが主成分で、わずかにU,Zr,Snなどの炉心構成物質由来の成分と、Cs-134,Cs-137,Co-60,Sb-125,Ce-144,Sr-90などの核分裂生成物が含まれていた。金属粒状の物質は制御材成分のAg-In-Cdが主成分であった。Ag-In-Cdは、溶融・蒸発・凝縮プロセスで輸送されたと推定された。支持管母材の微細組織観察では、結晶粒界に炭化物層の析出が見られ、事故時に500~950℃を経験したと推定された。 分析項目としては、約9cm長のサンプル全体について、目視観察、写真撮影、軸方向γ線プロファイル、がそれぞれ実施された後に、サンプルが7個に輪切りされ、付着物の元素分析と微細組織分析、酸洗浄による除染係数評価、放射化学分析、母材の微細組織分析、が、それぞれ行われた。

外観観察・写真撮影・線量測定

図7(b)に、分析サンプルの全体像を示す[6]。サンプル表面全体に黒色の付着デブリが薄く分布していた。一部に黄色/オレンジ色の付着物が見られた。炉心側に近いサンプル下端には、最大で1mm近いサイズの金属粒状の物質が付着していた。βγ線量計の計測値は、接触で35R/hr、1m距離で70mR/hrであった。γ線分光では、主にCs-134とCs-137が検出された。また、微量のCo-60,Sb-125,Ce-144が検出された。

-

図7(a) リードスクリュー支持管の切り出し位置 [6]

-

図7(b) 切り出したリードスクリュー支持管の外観 [6]

除染係数の評価

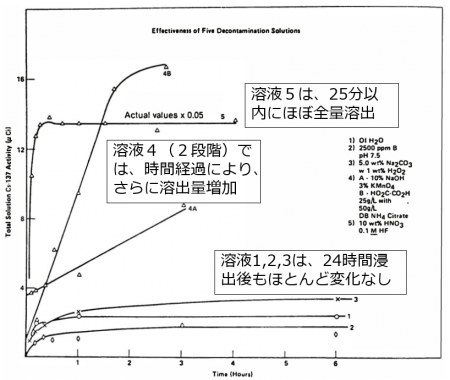

5つの異なった溶液を調製し、輪切りにしたリードスクリュー支持管サンプル7個のうち5個について、浸漬試験が行われた。浸漬前後での線量変化から除染係数が評価された。

- 浸出溶液1:イオン交換水

- 浸出溶液2:ホウ酸水(2500ppm-B)、pH:7.5(水酸化ナトリウムと界面活性剤で調製)

- 浸出溶液3:5wt%炭酸ナトリウム + 1wt%過酸化水素

- 浸出溶液4(2段階処理):Aステップでは、10%水酸化ナトリウム+3%硝酸カリウム溶液。Bステップでは、25g/Lシュウ酸と50g/Lクエン酸アンモニウムの溶液

- 浸出溶液5:10wt%硝酸 ; 0.1Mフッ酸

図8に、浸出溶液中のCs線量の時間変化を示す[6]。浸出溶液1,2,3では、Csはほとんど溶出しなかった。浸出溶液4では、Aステップで水酸化ナトリウム+硝酸カリウム溶液中に3時間浸漬し、Bステップでシュウ酸+クエン酸アンモニウム溶液に浸漬させた。Aステップのデータの傾向から、もう少し浸漬時間をのばせば浸出量が増えたと推測された。Bステップでは、最初溶解度が増加するが、途中で溶解速度が大きく低下する傾向が見える。そこで、浸出溶液4については、Aステップ単独試験、Bステップ単独試験、A/Bステップで浸漬時間を増やした試験が追加で実施された。A、Bステップの単独試験では、いずれも時間と共に溶出速度が低下するが、2段階溶出を行うことで、Csの約90%が除染された。浸出溶液5では、母材も一部溶融することで、25分以内に、Csのほぼ全量が溶出された。Csの溶出量をCsの残留量で割り、除染係数を評価すると、溶液1,2,3では約1,溶液4(2ステップ)では約8.8、溶液5では残留量は検出限界以下(除染係数∞)と評価された。

.

付着物の回収と溶解処理

付着物は、実機運転中に形成される表面酸化膜層の上に、およそLAD(ルース付着物)とAD(ハード付着物)として、層状に存在していた。この層状構造はリードスクリューサンプルでも観測された。LADは、輸送や取り扱い中に一部が剥がれ落ち、残りは、ステンレス製のブラシではぎ取った。ADはさらにかなやすりで削り取った。これらの操作により、リードスクリュー支持管の付着物を、OD-LAD(支持管外側のルース付着物)、ID-AD(同ハード付着物)、ID-LAD(支持管内側のルース付着物)、ID-AD(同ハード付着物)に4分割した。はぎ取ったサンプルは、硝酸+フッ酸にはほとんど溶解せず、ついで、炭酸ナトリウムによるアルカリ溶融を試みたが、これもうまくいかなかったので、溶融媒体をピロ硫酸カリウム(K2S2O7)に変えてアルカリ溶融が行われた。

溶解処理は以下の手順で行われた。数mgのLADやADを分取し、磁器坩堝中でK2S2O7と混合、坩堝をバーナーの上でゆっくり加熱しK2S2O7を溶融しSO3メルトを作成させた。SO3メルト形成後すぐにLADやADはその中に溶融した。冷却後の坩堝内に、2N-H2SO4(硫酸)を添加、メルトはただちに酸に溶融した。しかし、若干のコロイドが形成されたため、90℃でゆっくり再加熱しコロイドを溶融させた。最後に、2N硫酸で所定量にメスアップし分析溶液とした。

化学分析

化学分析としては、ICP-AES、XRD、ESCA(Electron Spectroscopy for Chemical Analysis), SIMS(Secondary Ion Mass Spectroscopy)が用いられた。多くの炉心物質由来の元素を検出した。このうち、LAD中に検出された金属粒子は、Ag-In-Cdが金属の液体か気体の形態で輸送され、構造物表面に付着し酸化されたものと推定された。微量のCs,I,Uも検出された。

(1) ICP-AES分析

B,Na,Mg,Al,Si,Ca,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Zr,Mo,Ag,Cd,In,Sn,Pb,Uを測定対象元素とした。Csは原子吸光分析で測定した(ICP-AESより高感度と予想)が、うまく測定できなかった。Uは、原因不明だが、何らかの干渉により同定できなかった。表1に、分析結果を示す[6]。高濃度でFe,Ni,Crを検出したのは、リードスクリュー支持管の母材を削り出したためである。

(2) XRD分析

ADサンプルでは、母材であるインコネル由来と考えられるTaeniteとMagnetite(Fe3O4)を検出した。LADサンプル中にわずかにAgを検出した。

(3) ESCA分析

ESCAでは、得られる測定ピークのシフトにより、元素の結合状態に関する情報が得られる。ADについて、Cd-TeとAg-Inを検出した。LADについて、Ag-In-Cd、Bを検出した。これらの化学形態は、BO,InO,CdO,AgOと推定された。主成分としてFe,Ni,Crが検出され、Feの化学形態はFe3O4と同定された。Ni,CrはおそらくNiOとCr2O3だが十分に同定できなかった。

(4) SIMS分析

SIMSは軽元素の分析に適しているが、本分析では有用な情報は得られなかった。

(5) 比放射能測定

Cs-137とCs-134の比放射能測定が行われた。Cs-137/Cs-134の比は、およそ21.7から23.9の範囲で一定していた。LADに比べ、ADの方がCs線量が大きかった。

(6) Sr-90分析

Sr-90分析では常に非放射性のSrを添加して、分析作業中のSrのふるまいをトレースした。LAD中に微量のSr-90を検出した。

| 元素 | ID-LAD | OD-LAD | ID-AD | OD-AD |

|---|---|---|---|---|

| B | <0.1 | <0.08 | <0.04 | <0.02 |

| Na | 3.1 | 0.79 | 0.60 | 0.72 |

| Mg | <0.5 | <0.5 | <0.2 | <0.1 |

| Al | <0.5 | <0.5 | <0.2 | <0.1 |

| Si | 0.47 | <0.2 | 0.73 | 2.8 |

| Ca | <0.2 | <0.2 | <0.07 | 0.1 |

| Ti | <0.05 | <0.05 | <0.01 | <0.01 |

| V | <0.1 | <0.1 | <0.02 | <0.02 |

| Cr | 7.1 | 5.6 | 19 | 9.1 |

| Mn | 0.8 | 0.5 | 1.4 | 0.6 |

| Fe | 41 | 22 | 60 | 23 |

| Co | <0.05 | <0.05 | <0.02 | <0.01 |

| Ni | 4.3 | 3.3 | 11 | 5.4 |

| Cu | <0.1 | <0.1 | <0.04 | <0.02 |

| Zn | <0.1 | <0.1 | <0.04 | <0.02 |

| Zr | ~0.6 | ~0.4 | <0.2 | <0.09 |

| Mo | <0.1 | <0.1 | 0.38 | <0.09 |

| Ag | 4.0 | 32 | <0.3 | 1.1 |

| Cd | 0.4 | 0.5 | <0.3 | <0.2 |

| In | 1.1 | 4.3 | ~0.3 | <0.2 |

| Sn | 0.57 | 2.8 | <0.2 | 0.23 |

| Cs | - | - | - | - |

| Pb | <0.5 | <0.5 | <0.2 | <0.1 |

| U | - | - | - | - |

| 合計 | 60.3 | 71.4 | 92.8 | 42.4 |

微細組織分析

(1) 金相

試料の一部をエポキシ樹脂に埋めて、SiC研磨剤+研磨紙、あるいはダイアモンドペーストで研磨された。水への溶出を防ぐため研磨媒体にはケロシンが、研磨後の洗浄にはヘキサン(Hexane)がそれぞれ使用された。LST切断サンプルの下端に粒子状物質が付着していた(図9)[6]。粒子状付着物は、案内管外表面でもわずかに検出された。図10に、支持管内側と外側の付着物(金相)を比較してしめす。支持管の表面に、LADとADが層状に付着している様子が確認できる。外側表面にのみ、粒子状物質が付着していることがわかる[6]。

(2) SEM/EDX

図11に、支持管外表面の付着物のSEM像(モザイク像)を示す[6]。付着物中に、様々な元素の凝集が観測された。代表的な検出部位を図11中に示す。EDXでは、Csは同定されなかった。付着物中にいくつかのU粒子が確認された。LAD中に見られる比較的大きな粒子の主成分はAg-In-Cdだったが、炉心に装荷された中性子吸収材の組成とは異なっており、また、一定値ではなかった。付着物の主成分はFe,Crであった。TDの厚さは、支持管の外表面でおよそ15-40μm、内表面でおよそ13-30μm、LADの厚さは、外表面で4-35μm、内表面では均質ではないがおよそ20μmであった。図12に、付着物の表面のSEM像を示す[6]。付着物表面がポーラスなのが確認できる。ところどころにAgリッチの粒子が検出された。

-

図9 リードスクリュー支持管底部で検出された粒子状付着物 [6]

-

図10 リードスクリュー支持管の内面/外面での付着デブリの差 [6]

-

図11 リードスクリュー表面付着物のSEMモザイク像 [6]

-

図12 リードスクリュー支持管のルース付着物表面のSEM像 [6]

事故時の温度履歴の推定

切り出した支持管の母材サンプルについて、事故時に経験した温度履歴を調べるために、微細組織分析が行われた。調査項目としては、温度評価の指標として、(1)結晶粒界への炭化物の析出状態、(2)母材の結晶サイズ、が注目された。項目(1)について、結晶粒界を観察するため、サンプル表面は10wt%シュウ酸溶液中で電解研磨された。観測された炭化物層の厚さに対し、標準試料として304SSの加熱試験が行われ、同程度の炭化物析出が発生する温度範囲として、500~950℃と推定された。図13に、微細組織の観測結果を示す[6]。一方で、綱目(2)について、焼鈍した304SSサンプルとの比較が行われ、約1010~1121℃で焼鈍した304SSの結晶と、実サンプルの結晶のサイズがほぼ一致していた。

これらのことから、おそらく、実サンプルで観測された結晶粒界への炭化物層析出は、このサンプルが事故時に500~950℃を経験した証拠と推定された。通常運転時には、リードスクリュー支持管部位の温度は288~304℃であり、事故時にはそれよりかなり高い温度に曝されたと推定された。一方で、結晶粒サイズからは、経験した温度は1010~1121℃と見積もられた。しかし、この温度では炭素が結晶粒バルクに拡散し、炭化物層が消失するはずなので、そこまで高温には到達していないと判定された。

ヨウ素(I-129)分析

I-125をヨウ素のキャリアとして添加し、閉鎖系で、硫酸、硝酸、塩酸、NaClO、フッ酸アンモニウムとサンプルを反応させた。I-129の存在量は、化学物質量としてのヨウ素検出量と、放射線量の比(I-125/I-129)で評価された。分析結果から、単位表面積あたりのI-129付着量が、およそ1x1013-14個/cm2のオーダーと評価された。

分析結果のまとめ、今後の検討

事故シナリオ解析により、事故時に発生したふるまいとして以下が推定されていた。

(a) 上部プレナムから炉心領域へのガスフローの戻りがあった。

(b) 炉心部と上部プレナム部でのガス相どうしでの熱の移動があった。

(c) FPガスの放出と移動、中性子吸収剤の放出と移動(炉心部から上部プレナムへ)があった、また、それらのエアロゾルが形成された。

(d) これらの蒸気やエアロゾルが上部プレナム構造物に付着凝集した。

(e) 上部プレナム構造物の酸化進展が発生した。

リードスクリュー支持管サンプルの分析結果は、これらの推定と必ずしも整合していなかった。しかし、上部プレナム構造物は冷却水中に数年間浸漬していたこと、上記の事故シナリオでの境界条件の不確かさが大きいこと、また、一本のリードスクリュー支持管サンプルの分析でこれらにすべて回答できるわけではないことが記述されている[6]。すなわち、炉心中央では、事故の途中で、冷却ガスフローが少なかった可能性も考えられる。

一方で、リードスクリュー支持管サンプルの分析結果は、リードスクリューサンプルの分析データ(上述)と整合していた。おそらく、上部ルースデブリが冷却水で再冠水したタイミングで、上部プレナムが高温水蒸気に曝され、FPや制御材のエアロゾルが付着したと推定された。

総合評価

- リードスクリュー支持管に付着していたFPは、放出量に比べると極めて少ないと評価された。しかし、事故時に付着していたものが洗い流された可能性はありえる。

- 上部構造物に若干の表面酸化の痕跡があり、おそらく事故の高温に起因していると推定された。したがって、上部構造物の追加分析(異なった部位)が必要とされた。

- リードスクリューサンプルの母材の微細組織から推定した事故時ピーク温度は、上部構造物サンプルからの推定と整合していた。しかし、推定された温度範囲は広く、精度を上げるには別な知見が必要とされた。

- 炉心物質の内、中性子吸収材のAg-In-Cdとジルカロイ中の副成分のSnが蒸発し、上部構造物に付着していた(#1FではBが広く付着している可能性を示唆している。)。ただし、炉心の物量に比べると付着量は少ない。本来組成と異なるので、おそらく溶融・蒸発プロセスで移行したと推定された。

- 溶融したAg-In-Cdは事故時の水蒸気で運ばれたと推定された(通常運転に比べて激しい流れ)。このような制御材の破損、移行モードについては追加検討が必要とされた。

.

リードスクリュー付着物の自然発火性の確認試験

リードスクリュー付着デブリについて自然発火性の確認試験が行われた[7]。実施項目としては、以下が行われた。

(1) 元素分析で、自然発火性物質の候補(元素組成)があるかどうか。

(2) XRDで、自然発火性のある化学形を持っているかどうか。

(3) DSCで、空中での加熱試験を実施し、発熱現象が損z内するかどうか。

(4) 金相と遮光分析で、自然発火の可能性のある微細粒子が存在するかどうか。

元素分析では、発火性の可能性のある元素が若干量存在していることが確認された。γ線分析では、放射能の主成分はCs-137とCs-134であった。しかし、XRD分析により、自然発火性を有する化学形態は検出されなかった。また、DSC分析では、空中で500℃まで加熱しても発熱反応は見られなかった。粒子サイズについては、体積比としては10ミクロン以上の粒子が大半であるが、粒子の個数としてはそれより小さいものが多く存在していた。これらのことから、付着物を空中に曝しても、自然発火が起こる可能性は極めて低いと判断された。

自然発火性の候補物質と実サンプル採集

炉心中に存在する物質のうち、自然発火性を持ちうる候補物質として、Zr金属、Zr系合金、Zr水素化物、部分酸化したZr(α-Zr(O),β'-Zr)、Ag-Zr合金が抽出された。これらの物質が上部プレナム付着物中に検出されるかどうかについて、PNL(Pacific Northwest Laboratory)で自然発火性確認試験が行われた。サンプルとしては、Quick Look調査で採集した、炉心中央のH8集合体に装荷する制御棒駆動機構のリードスクリューの下半分から、約20cmのサンプルを切り出し、その表面付着物が用いられた。なお、このサンプルは上述したリードスクリュー付着物サンプルと同時に回収されたものである。図14に、回収したサンプルの外観を示す[7]。写真が古くみづらいが、サンプルを高純度フロンに浸し、ブラシで付着物をかきおとした。フロンを蒸発させた後、真空ろ過して、付着物デブリを回収した。重量は約4gであった。

分析結果

(1) ICP-AES分析

約0.3gのデブリをフィルターから回収し、Ni坩堝中で、水酸化カリウムで溶融後に、希塩酸で希釈して分析された。表2に、分析結果を示す[7]。サンプル重量のうち、約32%が同定されている。Fe,Zr,Si,Alが多く検出された。同定できなかった残り重量分は、おそらくAgと酸素と推定された。

(2) SEM/EDX分析

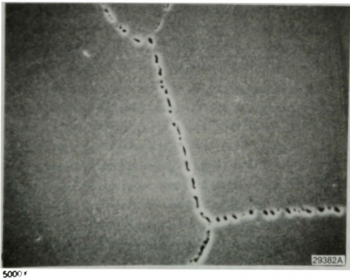

フィルターから回収したサンプルを、2個に小分けしてカーボンテープに貼り付けてSEM分析試料として調製された。付着デブリは主に2種類の粒子(5~25μmサイズの粒子、約1μmサイズ以下の微粒子の凝集物)からなっていた。EDX分析により。1サンプルでは、U,Al,Si,Zr,Ag,Fe,Niが同定、もう1サンプルでは、U,Ag,Fe,Ni,Al,Si,In,Cr,Cu,Sが同定された。これらのうち、PEISレポートで、自然発火の可能性があるとして抽出されていたAl-Si,Fe,Zr,Zr-Ag等の合金相は、わずかにしか検出されなかった(いずれも微粒子の凝集物)。また、約5μm以下のサイズでのU含有粒子が同定されている(図15)[7]。(#1Fでも、上部プレナム構造物に付着デブリが存在し、そこにU含有粒子が混入している可能性が示唆される。)

(3) 粒径分析

回収した付着デブリ粒子の一部は、水中で遮光分析(1.5~100μmレンジ)された。また、SEMでも粒度分布が測定された。付着デブリ粒子のおよそ50%は、5.5~10μm(SEM,Quantament法)、8~25μm(遮光分析、HIAC法)と評価されている。

検出された粒子の内、自然発火性を持ちうる、Zr,Zr-Ag,Zr-U等を主成分とする粒子の数は全体の20%以下であった。

(4) XRD分析

Spinel(Fe3O4), UO2+x, UO2-xが同定された。自然発火性を持ちうる合金、亜酸化物、水素化物等の化合物は同定されなかった。ただし、他の成分のピークに隠されるため、微量に金属Uが混入されていた可能性が完全に排除されたわけではないと記されている[7]。

(5) DSC分析

1.15mgのサンプルをAl容器に分取し、Al製の蓋をしてから、DSC装置を用いて、空気雰囲気で500℃まで加熱試験を行った。懸念される発熱反応は見られず、310~450℃の範囲でわずかな吸熱反応が見られている。これは、化学反応ではなく、おそらく何らかの成分の相転移と推定されている。これらの結果から、付着デブリを大気中に曝しても、自然発火反応が起こる可能性は極めて低いと結論されている[7]。

(6) 放射線分析

Cs-137,Cs-134,Sb-125,Ce-144,Co-60が検出された。Cs-137が線源の主成分であり、1275μCi/gのオーダーであった。Cs-134は165μCi/g、Co-60は75μCi/gのオーダーであった。

付着デブリの自然発火性に係る考察

付着デブリの由来は炉心物質と酸化した構造材と判定された。SEM/EDXでは、U,U-Zr,Zr,Zr-Ag,Fe,Si-Al等の原理的に自然発火性を持ちうる粒子が一部検出されたが、粒子全体の中での存在割合は高々20%と判定された。一方で、数μmサイズのU含有粒子が検出された(#1Fでも類似の粒子が上部プレナム付着物中で検出される可能性が示唆される)。粒子の主成分は、U,Zr,Fe,Si,Alなどと酸素であり、AlやSiが多く含まれていた。AlとSiの由来は、おそらく、RPV内にあった埃やフィルター、シール材と推定されている。XRD分析では、自然発火性をもつ化合物は検出されなかった。DSC分析では発熱反応は見られなかった。放射化学分析では、1500μCi/gのオーダーの線源が同定され、主線源はCs-137であった。# また、分析作業上の留意点として、乾燥させた付着デブリは、飛散しやすく、取り扱いが難しいことが指摘されている。

| 元素 | wt% | 100%に規格化 | 元素 | wt% | 100%に規格化 |

|---|---|---|---|---|---|

| Al | 4.20 | 13.1 | Mo | 0.04 | 0.1 |

| B | 0.67 | 2.1 | Na | 1.24 | 3.9 |

| Ba | 0.06 | 0.2 | Nd | - | - |

| Ca | 0.44 | 1.4 | Ni | 坩堝材 | 坩堝材 |

| Ce | - | - | Rh | - | - |

| Cr | 0.79 | 2.5 | Ru | - | - |

| Dy | - | - | Si | 7.18 | 22.3 |

| Fe | 9.42 | 29.3 | Sr | 0.01 | ~0 |

| K | アルカリ溶媒 | アルカリ溶媒 | Te | - | - |

| La | - | - | Ti | 0.66 | 2.1 |

| Li | - | - | Zn | 0.13 | 0.4 |

| Mg | 0.07 | 0.2 | Zr | 7.17 | 22.1 |

| Mn | 0.09 | 0.3 | 合計 | 32.17 | 100 |

-

図14 フロン中でかき落とされたリードスクリューの付着デブリ [7]

-

図15 リードスクリューの付着デブリ中で同定された各種の粒子 [7]

参考文献

[1] Quick look inspection: Report on the insertion of a camera into the TMI-2 reactor vessel through a leadscrew opening, GEND-030, vol.1, 1983.

[2] The Cleanup of Three Mile Island Unit 2 A Technical History 1979 to 1990, EPRI NP-6931.

[3] PEIS-Decontamination and Disposal of Radioactive Wastes Resulting from TMI-2, NUREG-0683, Vol. 1, 1981.

[4] K. Vinjamuri, D.W. Akers, R.R. Hobbins, PRELIMINARY REPORT: EXAMINATION OF H8 AND B8 LEADSCREWS FROM THREE MILE ISLAND UNIT 2 (TMI-2), EGG-TMI-6685,1985.

[5] K. Vinjamuri, D.W. Akers, R.R. Hobbins, EXAMINATION OF H8 AND B8 LEADSCREWS FROM THREE MILE ISLAND UNIT 2 (TMI-2), GEND-INF-052,1985.

[6] M.P. Failey, V. Pasupathi, M.P. Landow, M.J. Stenhouse, J. Ogden, R.S. Denning, Examination of the Leadscrew Support Tube from Three Mile Island Reactor Unit 2, GEND-INF-067, 1986.

[7] R.L. Clark, R.P. Allen, M.W. McCoy, TMI-2 Leadscrew Debris Pyrophoricity Study, GEND-INF-044, 1984.

[8] D.R. Buchanan, K.J. Hofstetter, H. Loewenschuss, Chemical Analysis and Test Results for Sections of the TMI-2 H-8 Leadscrew, TPO/TMI-103, 1984.

![図1(b) リードスクリューサンプルの回収位置 [4]](/wiki/nsfr_img_auth.php/thumb/2/27/QuickLook_77.png/450px-QuickLook_77.png)

![図1(b) リードスクリューサンプルと上部プレナム構造の概略 [4]](/wiki/nsfr_img_auth.php/thumb/0/0f/QuickLook_89.png/394px-QuickLook_89.png)

![図3(a) H8サンプルの分析方法 [4]](/wiki/nsfr_img_auth.php/thumb/9/9b/QuickLook_90.png/750px-QuickLook_90.png)

![図3(b) B8サンプルの分析方法 [4]](/wiki/nsfr_img_auth.php/thumb/c/c1/QuickLook_91.png/627px-QuickLook_91.png)

![図5 ロックウェル硬度と焼鈍温度の関係 [4]](/wiki/nsfr_img_auth.php/thumb/2/2f/QuickLook_92.png/480px-QuickLook_92.png)

![図6(a) H8-sample3部位での母相の金相 [4]](/wiki/nsfr_img_auth.php/thumb/b/b1/QuickLook_93.png/249px-QuickLook_93.png)

![図6(b) H8-sample3部位での付着デブリの断面金相 [4]](/wiki/nsfr_img_auth.php/thumb/8/84/QuickLook_94.png/480px-QuickLook_94.png)

![図7(a) リードスクリュー支持管の切り出し位置 [6]](/wiki/nsfr_img_auth.php/thumb/a/a7/QuickLook_73.png/300px-QuickLook_73.png)

![図7(b) 切り出したリードスクリュー支持管の外観 [6]](/wiki/nsfr_img_auth.php/thumb/0/0a/QuickLook_63.png/269px-QuickLook_63.png)

![図9 リードスクリュー支持管底部で検出された粒子状付着物 [6]](/wiki/nsfr_img_auth.php/thumb/9/9b/QuickLook_65.png/600px-QuickLook_65.png)

![図10 リードスクリュー支持管の内面/外面での付着デブリの差 [6]](/wiki/nsfr_img_auth.php/thumb/f/f3/QuickLook_66.png/580px-QuickLook_66.png)

![図11 リードスクリュー表面付着物のSEMモザイク像 [6]](/wiki/nsfr_img_auth.php/thumb/f/fa/QuickLook_67.png/600px-QuickLook_67.png)

![図12 リードスクリュー支持管のルース付着物表面のSEM像 [6]](/wiki/nsfr_img_auth.php/thumb/c/c7/QuickLook_68.png/438px-QuickLook_68.png)

![図14 フロン中でかき落とされたリードスクリューの付着デブリ [7]](/wiki/nsfr_img_auth.php/thumb/0/03/QuickLook_76.png/500px-QuickLook_76.png)

![図15 リードスクリューの付着デブリ中で同定された各種の粒子 [7]](/wiki/nsfr_img_auth.php/thumb/1/18/QuickLook_75.png/439px-QuickLook_75.png)