TMI-2炉の概要(事故前)

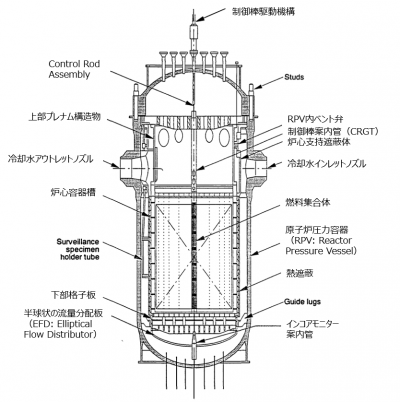

図1に、事故前のTMI-2炉の断面模式図を示す[1]。原子炉圧力容器(RPV: Reactor Pressure vessel)内は、およそ3つの領域に分かれている。上部には、円筒形の上部プレナム構造物が装荷されており、その内部に制御棒案内管(CRGT: Control Rod Guite Tube)が取り付けられている。制御棒アッセンブリ(Control Rod Assembly)がCRGTを経由して上下に作動し、制御棒スパイダーを燃料集合体内部に挿入あるいは引き上げる構造となっている。制御棒アッセンブリは、RPV上部を貫通している制御棒駆動機構(CRDM: Control Rod Drive Mechanism)で駆動される。図1にでは、中央にある制御棒アッセンブリ1本が代表的なものとして示されている。実際には燃料集合体ごとに1本ずつ取り付けられている。上部プレナム構造物の底部には、上部格子板が取り付けられ、燃料集合体の上部を固定する役割を担っている。冷却水は、インレットノズルからRPV内に供給され、炉心容器槽外側のダウンカマーを通じていったん下部プレナムに流入し、そこから、炉心部に供給される。炉心部を通過して加熱された冷却水はアウトレットノズルを通じて蒸気発生器に供給される。

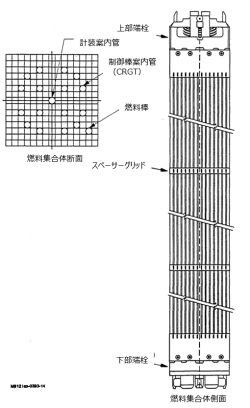

炉心部には、全長約4mからなる燃料集合体が装荷されている。炉心の周囲は、長方形プレート状のバッフル板を組み合わせて覆われており、その外側はコアフォーマ領域と呼ばれる。コアフォーマ領域には8層の円環状のコアフォーマプレートが取り付けられている。コアフォーマ領域の外側には炉心容器槽が配置され、さらに熱遮蔽体が装荷されている。その外側には、RPVとの間に円環状の隙間(ダウンカマー)が存在している。図中には、炉心中央の燃料集合体のみ図示されている。バッフル板、コアフォーマ領域、炉心容器槽、熱遮蔽などは上部炉心支持構造物(UCSA: Upper Core Support Assembly)と呼ばれる。図2に、燃料集合体の模式図を示す[1]。炉心部に、燃料集合体が177体装荷されている。一体あたり208本の燃料棒、16本の制御棒案内管、1本の計装案内管が装荷されている。制御棒案内管内には、炉心の位置によって、制御棒や可燃性毒物棒など種類の異なる炉心物質が装荷される。燃料集合体の上下には上下端栓が取り付けられ、それぞれ上下格子板にはめ込まれ、固定される構造となっている。燃料集合体の途中には、燃料棒を固定するためのインコネル製のスペーサーグリッドが取り付けられている。UO2燃料ペレットの重量は93.1トンであった。UO2ペレットはZry-4製の被覆管に装荷sれ、上下をZry製の端栓で封入されていた。UO2ペレット密度は92.5%であった。制御棒案内管はZry-4製で、制御棒や可燃性毒物棒の被覆管はSS製であった。制御材はAg-In-Cd合金ロッドが使用され、可燃性毒物にはAl2O3-B4Cのペレットが使用された。RPV外側には、ソースレンジモニターがとりつけられていた。

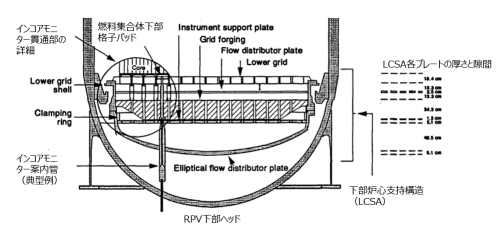

RPV下部は、下部プレナム領域と呼ばれる。図3に、下部プレナムの模式図を示す[1]。5層構造の下部炉心支持構造物(LCSA: Lower Core Support Assembly)が装荷され、上から、炉心下部格子(Lower Grid)、流量配分プレート(Flow Distributor Plate)、Grid Forging、インコアモニター支持プレート(Instrument Support Plate)、半球状の流量配分プレート(EFD: Elliptical Flow Distributor Plate)で構成されている。それぞれのプレートに、冷却水が通過する開口部と、インコアモニターが装荷される案内管が取り付けられている。図中に、代表的なインコアモニター1本が示されている。実際には、52本のインコアモニターが装荷されている。インコアモニター中には、炉心部での高さ位置7個に対応した自己出力型中性子検出器(SPND: Self-Powered Neutron Detector)、1個のγ線検出器、1個のK熱電対、がそれぞれ取り付けられていた。燃料集合体は、炉心下部格子で固定され、その中に流量配分プレートで流量を均質化された冷却水が供給される。Grid Forgingは炉心の重量を均質化して支える構造物である。インコアモニター支持プレートには、インコアモニター案内管が取り付けられ、ここを経由して、各種計装ラインが燃料集合体内に挿入される構造となっている。EFDは、ダウンカマーから供給される冷却水を流量均質化しつつLCSA内に供給する役割を持っている。インコアモニターは、溶接されたインコネル製のノズルでRPV下部ヘッドを貫通して、装荷されている。また、A533B鋼製のRPV内面(厚さ約14cm)には、SS製のライナー層(厚さ約5mm)が溶接されている。

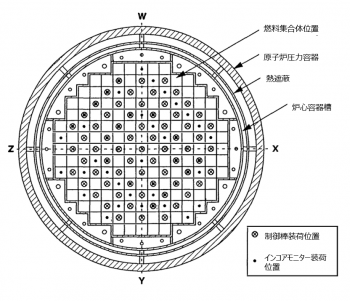

図4に、炉心部の径方向断面図を示す[1]。燃料集合体のうち何体かには、制御棒スパイダーやインコアモニターが装荷される構造となっている。ここには示されていないが、別の何体かの燃料集合体には、可燃性毒物棒、あるいは、軸方向出力調整棒(APSR: Axial Power-Shaping Rod)が装荷される構造になっている。APSRの構成は、制御棒とほぼ同様であるが、やや短尺となっている。図4で、燃料集合体やバッフル板の配置、コアフォーマプレートの形状(冷却水通過用の開口部)が確認できる。

TMI-2炉は、燃料集合体ごとの平均燃焼度55,000MWd/t-Uで設計されていた。事故発生時は、稼働開始から日数がたっておらず、燃焼度は、約900~6,000MWd/t-Uの範囲であった。炉心中央、中間、外周の3領域で、それぞれ異なったU-235濃縮度の燃料が装荷されていた。

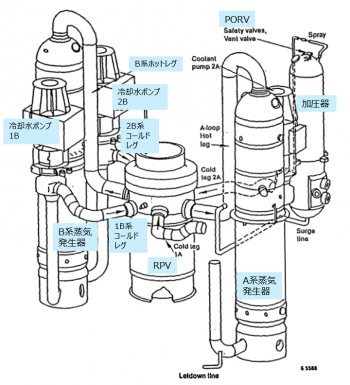

図5に、冷却水一次系(RCS: Reactor Coolant System)の模式図を示す[1]。RCS系は、RPV、蒸気発生器2器、冷却水ポンプ4基、加圧器1器、配管類で構成されていた。2系統の冷却水フロー(A系統、B系統)があり、それぞれポンプ2基、蒸気発生器1器で構成されていた。冷却水中にはホウ酸が溶解されており、その濃度によりおよそ出力制御できるシステムになっている。

参考文献

[1] J.R. Wolf et al., TMI-2 Vessel Investigation Project Integration Report, NUREG/CR-6197, 1994.