ヘッド取り外しのデザインエンジニアリングと安全評価

TMI-2炉での圧力容器ヘッドの取り外しは、燃料・デブリ取り出しを進める上での重要ステップである。ヘッド取り外し工程に係るプラント側設備の整備と、取り外し方法・ツールに関するデザインエンジニアリングと安全評価は、ヘッド取り外しの2年以上前に開始されている。ヘッド取り外しに向けて、一次系冷却水(RCS: Reactor Coolant System)の圧力バウンダリーを開放するには、圧力容器周囲を除染し遮蔽物を設置するだけでなく、事故炉に固有の条件を考慮しつつ様々な準備作業が必要とされた[1]。そこで、RCS系内の未臨界度とホウ素濃度、カバーガス中に含まれるKr-85の放出方法、放射線分解で発生が継続している水素対策、デブリの自然発火可能性、ヘッドやプレナム構造物などの重量物の取り扱い、作業環境の線量、などについて解析・評価が行われた。また、ヘッド取り外し作業で用いられる設備やツールの作業信頼性と運転性を向上すること、さらに、作業中の安全性や被ばく線量の評価も必要だった。これらのエンジニアリング設計の結果を受けて、既設の機器について現状調査と改修、あるいは新たな機器の設計製作が行われた。具体的には、ヘッドの3点支持吊り上げ具(Tripod)の着脱方法の改良、緊急時にヘッド周りに注水するためのCanal Plateのシール性の改良、作業時間を短縮するための圧力容器固定鋲(Studs)を緩める治具と方法の改良、等が行われた。作業員の被ばく低減策として、ヘッドを移動して貯蔵した後ただちに、圧力容器上部にIIFと遮蔽プラットフォームを設置し、上部プレナム構造物を水没させて遮蔽する方法が採用された。通常燃料の交換時に用いるIIFを改良し、ガスケットと締めつけ治具を取り付けることで、圧力容器上に設置後にその内部に水位が形成され、さらに、次段階のプレナム構造物取り外しする際には固定されるように設計された。

デザインエンジニアリングは3個のグループに分かれて行われた。

- 作業安全性の評価と解析(許認可対応の文書作成を含む)

- プラント側の設備・機器の改良あるいは新設・調達

- ヘッドリフト・移動・貯蔵用の機器・ツール、および周辺サポート機器・ツール、の改良、あるいは新規設計と機能確認

この項目では、その概要をまとめる。

参考:Quick Look計画

作業安全性の評価と解析

臨界性評価

ヘッド取り外しに向けた最初の工程となる、内部調査(Quick Look)前に、圧力容器内の仮想的な体系で、臨界までのマージンの計算が行われた[2]。ついで、Quick Look後に、実際の炉内の損傷状態と最初に設定した仮想体系を比較し、最初の仮想体系での臨界までのマージン評価の有効性が確認された[3]。

最初の解析では、保守的に、静的な体系での臨界解析をするという観点で、圧力容器内の最悪な配置を2パターン設定した。

- 合理的に最もありうる体系(Postulated Credible Condition): 50%の無傷の燃料集合体が切り株状に残留している上に50%のデブリが堆積している

- 最悪の仮想体系: 炉心が100%損傷し、最も臨界になりやすい状態で堆積している

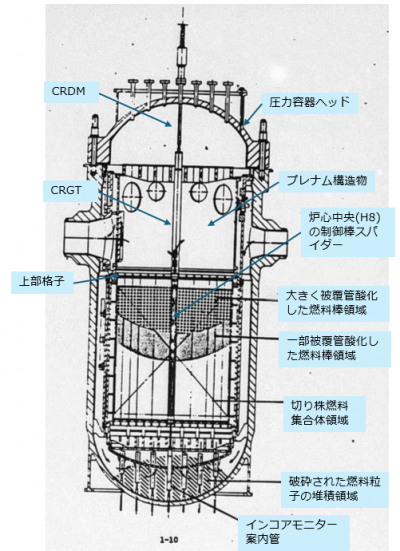

図1にPostulated Credible Conditionでの体系を模式的に示す[2]。円筒形状の炉心部に、ホウ素濃度3500ppmの冷却水を配置し、177体の燃料集合体を、U-235富化度が異なる3バッチに分類して配置した(バッチ1:61体、バッチ2:60体、バッチ3:56体)。燃料集合体は、15x15で、うち208本が燃料棒、1本が計装案内管、残りの16本が、制御棒(Ag-In-Cd)、APSR(Ag-In-Cd)、可燃性毒物棒(Al2O3-B4C)のいずれかという配置が採用された。燃料棒はUO2ペレットとZry被覆管で構成されている。事故後の冷温停止以降、RCS系内の圧力と水温が次第に低下し、さらにFPインベントリも減少している。これらは臨界解析への影響は軽微だが、その効果もレビューされている。炉心部では、50%の燃料棒が損傷し、50%は無傷で切り株状に残留したと仮定された。この2つのパターンで臨界解析を行うことで、十分に保守的な評価になるとされた。

さらに、炉心の外(下部プレナム)に堆積しているデブリについても解析が行われた。その解析モデルは、以下の3つの仮定に基づいていた(ホウ素濃度3500ppm)。

- 圧力容器の底部に、装荷されていた最も富化度が高い燃料集合体の50%に相当する球(燃料集合体19体分に相当)を配置

- その上の圧力容器下部に、炉心物質の残り50%からなる円柱(図1の切り株燃料集合体領域)を配置

- 炉心上部には、炉心からの燃料物質の崩落に対応させた円筒(炉心中央部50%が空洞)を配置

TMI-2炉での、未臨界度については、NRCにより、以下の条件に基づくリカバリーモードが廃炉期間中の許認可基準として提示されていた[4]。

- 未臨界度は、常に、実効増倍率:keff<0.99

- 冷却水中のホウ素濃度は、3000ppm以上、4500ppm以下(#後者は、臨界条件ではなく、水中のホウ素溶解上限から設定)

- 冷却水の水温は、-1℃以上、138℃以下

B&W社による安全評価解析では、さらに厳しい条件として、keff<0.98が用いられた。

解析の結果、Postulated Credible Conditionではkeff=0.943、炉心100%損傷ではkeff=0.977、下部プレナムへのデブリ崩落では、炉心部と下部プレナム部ともにkeff=0.902という値が得られた。いずれも未臨界度が維持される結果が得られた[2]。#しかし、ヘッド移動中の重量物落下による燃料配置の急激な変化の評価には対応していないとされた。

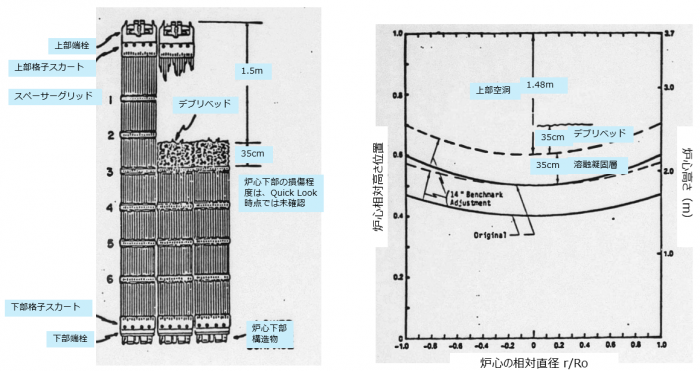

次に、APSR挿入試験、CRDMのリードスクリュー取り外し作業、Quick Look調査の過程で得られた情報に基づいて、より現実に近い体系での解析が行われた[3]。この時点では、炉心上部の空洞とその下のデブリベッドの存在が確認されていたが、炉心下部や下部プレナム領域の正確な物質配置は不明であった。しかし、いくつかの炉心損傷モデルを用いて保守的な計算が行われ、十分なホウ素濃度を持つ冷却水を提供することで、未臨界度が維持されることが確認された[3]。図2(a)(b)に、改良モデル(Quick Lookモデル)の概要を示す。炉心部では上部約1.5mの燃料棒が崩落して空洞形成し、その下に約35cm厚のデブリベッドを配置した。デブリベッドの下には約35cm厚さの稠密層が配置された。デブリベッド層と稠密層(#溶融凝固層に相当)中では、70%の破損燃料と30%の無傷な燃料が混合していると仮定された。また、燃料成分の充填率は65~80%の範囲で感度解析が行われた。デブリ中のUO2密度は、6.0~8.6 g/cm3とされた(無傷の燃料集合体断面では、3.07 g/cm3)。解析の結果、より現実的な体系での臨界条件は、前述の仮想条件より過酷ではないと評価された[3]。#しかし、ヘッドと支持構造物が落下して圧力容器にぶつかった際に起こりうる燃料再配置に起因する反応度は十分に解析できていなかった。

ヘッド取り外し作業中の重量物落下により、炉心部での燃料体系に形状変化が起きたケースに関する臨界解析は、すべての燃料棒の50%の被覆管が破損していたという仮想条件を基準として行われた[5]。この解析では、重量物落下前の条件として図3に示す体系が仮定された。炉心上部に空洞を配置し、その周辺に最もU-235富化度が高い燃料集合体を円周状に配置した。これがバッチ3とされた。炉心中央には、デブリベッドと溶融凝固層を配置しバッチ2とされた。炉心下部には無傷の切り株状燃料を配置しバッチ1とされた。なんらかの作業中での重量物落下により、炉心周辺部の12%の燃料が損傷し崩落すると仮定し(#バッチ3に相当)、さらに、炉心の反応度に影響するすべての因子を最も臨界しやすい条件で最適化して解析が行われた。まず、もっとも反応度が高くなる体系で周辺燃料集合体が崩落すると仮定された(#つまり、バッチ3が、バッチ1とバッチ2に挟まれて堆積(図3(b)))。この条件では、すべての炉心物質が均質に破損したよりも高い反応度状態を作ることができる。この保守的な体系においても、冷却水中のホウ素濃度が3500ppmであれば、未臨界度が維持されるという解析結果が得られた(keff=0.988)。さらに、より現実的な体系変化として、バッチ3は、バッチ1と2の上に堆積されると仮定した(図3(c))。これは、周辺部に残留している無傷の燃料集合体が、ルースデブリベッドの上に倒れる状況を想定している。さらに、最初のモデルでは均質サイズのデブリ粒子を配置したが、ランダムなサイズのデブリ粒子がランダムに混合しているというデブリベッドが仮定された。デブリベッドに混入している構造物成分の効果も考慮された。ここでは、ホウ素濃度を3700ppmとされた。この、より現実的な体系変化ケース(Postulated Credible Condition)での実効反応度係数はkeff=0.944だった。#しかし、12%以上の燃料崩落があった場合には、このモデルでは対応できないと追記されている。

-

図3(a) 重量物落下時の臨界解析用の解析体系 [4]

-

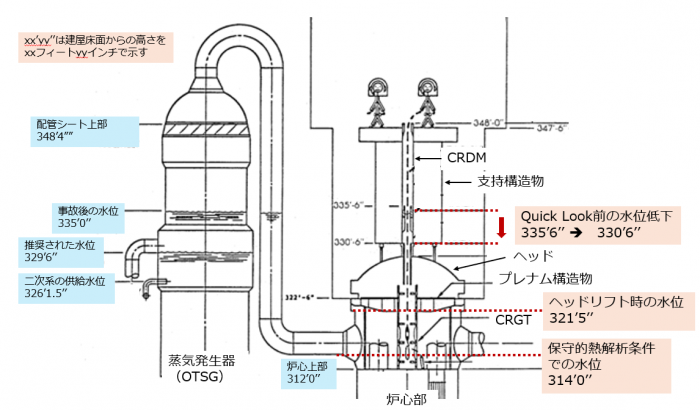

図3(b)上 バッチ3が中間に堆積、図3(c)下 バッチ3が表層に堆積 [4]

崩壊熱除去

Quick Look調査、さらに、ヘッド取り外し作業では、RCS系の水位を下げる必要があった。圧力容器内の冷却水量が減ると、崩壊熱の除熱性能が低下する可能性があった。NRCの規制基準では、自然冷却条件で、RCS系の水温を制限値である75℃以下に維持する必要があった。図4に、Quick Look調査及びヘッド取り外しの際の水位を示す[参考文献6,7に基づき作成]。事故後の冷温停止状態での水位は、建屋床面からおよそ335フィートに維持されていた。Quick Look調査では、CRDMのリードスクリューをとりはずして小型カメラを挿入するために、水位を約5フィート低下させる必要があった(#リードスクリューとスパイダーの接続部の下まで)。さらに、ヘッド取り外しでは、水位をヘッドフランジレベルの下、すなわちプレナムカバーの数cm下まで、下げる必要があった。保守的な条件での温度解析により、崩壊熱が次第に低下することを考慮すると、1982年12月以降であれば、ヘッドリフト時の水位まで下げられるという結果が得られた。また、さらに保守的な条件として、水位をさらに圧力容器のノズル底部の位置(314フィート)まで下げた条件でも解析が行われた。このケースでは、1984年1月以降であれば、水位低下可能という結果が得られた[6]。これらの評価結果は、Quick Look調査の安全審査に用いられた。

次に、Quick Lookで得られた炉内状況に基づいて、より現実的な条件での解析が行われた[7]。追加解析では、Quick Look調査の際に行われた建屋の気温と冷却水の水温の連続測定結果を、解析のベンチマークに用いた。当初実施された解析の結果は、実測値に対して、かなりオーバーエスティメートになっていることが確認された。その理由として、蒸気発生器やコールドレグからの除熱を考慮していないこと、ANSIコードによるソースターム評価がオーバーエスティメートであること、建屋側の気温変化を考慮していないこと、RCS系内の熱容量を過小評価していること、などが挙げられた。

新たに実施された解析では[7]、ヘッドリフト時の水位でのRCS系冷却水の水温は、ベストエスティメートと保守的条件で、それぞれ49℃と84℃(1983年7月時点)となった。保守的解析条件では、1984年7月時点では66℃になった。さらに水位を下げた条件では、それぞれ52℃と83℃と評価された。保守的解析では、1984年7月時点での値は66℃となった。1984年7月時点では、いずれの解析値も、規制値を下回ることが確認された。

冷却水中のホウ素濃度の希釈

ヘッド移送中に、冷却水中のホウ素濃度を3500ppm以上に維持する必要がある。予定通りに作業が進んだ場合には、ホウ素濃度の希釈は起こらないが、不測の事態により、ホウ素を含有しない水が混入するケースについて、安全評価が行われている[8]。防止策として、蒸気発生器での一次系水圧と水位を二次系より高く維持すること、および、リーク監視用に二次系に水位モニターを取り付けることが提示された。また、緊急時の注水系にはホウ酸水を用いること、ヘッド移動中には冷却水処理系とのバルブを閉めること、などが提示された。

放射性物質の飛散、ガス放出解析

ヘッド取り外し作業中の、環境への放射性物質の放出についても解析評価が行われた[8]。ヘッド取り外し作業での放射性物質の環境放出の主要因は、放射性の粉塵とされた。ヘッドリフトと移動の間であっても、格納容器から放射性物質の放出は、規制値以下に抑制されている必要がある。

放射性微粒子については、ヘッド側面にカバーを取り付けること、ヘッド取り外し後の圧力容器上部に、ホウ酸水スプレーできる設備を設けること、圧力容器解放後に建屋換気系のフィルターにより環境に放出されないこと、の対策を施すことが提示された。トリチウムについては、RCS系冷却水中のトリチウム濃度が、この時点では0.05μCi/ccと小さい値であり、建屋地階の滞留水や、建屋内機器の除染に用いられいる循環水中の値よりも小さいことから、ヘッド吊り上げに対する新たな対策は必要とされなかった。一方で、ヘッドリフトと移動作業中に、圧力容器上部に滞留していたKr-85が放出される可能性があった。Kr-85放出は、重量物の落下や予想外事象で追加されて起きる可能性も考えられた。そこで、以下の仮定でKr-85の環境放出が解析された。

- スクラム時のKr-85量は、9.6 x 104Ci

- すでに環境放出されたKr-85量は、4.46 x 104Ci(#あらかじめ実施された建屋パージ作業の際に放出された)

- Kr-85の崩壊については、1983年1月時点の値を使用

- ヘッドリフトと移動作業中のオフサイトでの線量増加は、主に、圧力容器内に残留していたKr-85の短時間での放出で発生

- 事故時のX/Q値は6.1 x 10-4s/m3

これらの仮定に基づいた解析により、Kr-85の最大放出量は、3.74 x 104Ciと評価された。解析値に基づいて、規制ガイド1.109と線源/被ばく量変換表を用いて解析すると、敷地境界でのγ線による最大被ばく線量は、12mrem、ベータ線の肌での被ばく線量は980mremと評価された。これらの解析では、重量物の落下事象によるKr-85の放出の効果は含まれていないが、重量物落下事象による線量増加は、残留しているKr-85を保守的に見積もった場合でも、25%以下であると評価された。

水素については、RCS系内のカバーガスの分析により、水素燃焼条件には達しないことが確認された。さらに、ヘッド取り外し作業中は、ヘッド内部が喚起されるため、十分に水素が希釈されると評価された。ヘッド解放後にも、わずかづつ水素発生が継続するが、建屋雰囲気の換気と希釈しての放出で十分に対応できると評価された。

デブリの自然発火性

デブリの自然発火可能性については、別途検討結果が示されている。結論としては、ヘッド撤去で、付着デブリが大気に曝されても、自然発火する可能性は極めて低いとされた[9]。

圧力バウンダリの喪失

ヘッド取り外しの準備作業として実施される、ヘッド固定鋲(Studs)の緩め作業を実施した段階で、RCS系の圧力バウンダリは失われる。しかし、それ以外の安全システムが、環境への放射性物質放出を防止するため、以降は、圧力バウンダリは必要ないとされた[8]。

重量物落下、ヘッド落下の影響評価

ヘッドリフトと移動作業中の重量物とは、ヘッド構造物(吊り上げ具を含む)、改良IIF、CRDM、作業プラットフォームの支持構造物、および取り付けられた遮蔽体や支持構造物である。それ以外の重量物である、IIFのカバーや遮蔽プレートは、ヘッド移送の後に取り付けられたため、この解析の対象外である。これらの重量物のうち、総重量が約170トンとなるヘッドと周辺構造物の仮想的な落下が最も重要な事象となる。一方で、NRCにより、軽水炉プラントにおける重量物落下のガイドラインが示されている[10]。

重量物の取り扱い方法については、ガイドラインを参照して、TMI-2ではポーラークレーンでの取り扱い重量が設計上限値の2.5分の1であること(#500トンに対し、170トン)、重量物の吊り上げ時間は手順を工夫して最小化すること、モックアップ試験を行うこと、ポーラークレーンの負荷試験を行うこと、リフト吊り上げ作業をステップバイステップで進め、軸ずれや、高さ範囲の逸脱、などが起こらないようにすること、が提示された。

重量物落下の影響評価としては、圧力容器およびその周辺の安全関係機器の上にヘッドと周辺構造物が落下した時の影響が評価された。圧力容器へのヘッドの落下解析では、圧力容器と周辺機器は、ヘッドと付属物が1.4mの高さから落下しても衝撃に耐えることができると評価された。そこで、ヘッド取り外し工程では、圧力容器周辺ではこれ以上の高さまで吊り上げないこととされた。ヘッドの高さが、1.4mを越えないようにモニターする機器があらかじめ設置された。臨界安全系や熱除去系の機器にさ、ヘッドが落下したケースについては、ヘッドが直撃した機器は機能しないと仮定し、必要なシークエンスにおいて代替機器がどのように機能するかが確認された。一度限りのヘッド落下では、代替機器が機能して、安全システムが喪失しないと結論された。これらの解析に加えて、上述したように、ヘッド崩落時の燃料体系の形状変化についての未臨界解析が行われた[4]。

遮蔽

ヘッド取り外し前に、圧力容器内の線源評価をサポートするためのデータ取得が行われた。それらは、(a)Quick Look前に引き抜かれたリードスクリュー表面の汚染状態の分析結果、(b)圧力容器炉心部(冷却水中)のデブリベッドから圧力容器ヘッド内までの電離箱線量計の測定値、(c)圧力容器ヘッド内のTLD測定値、であった。これらのデータに基づいて、圧力容器ヘッド内のソースタームの評価が行われれ、さらに、ヘッド取り外し作業での被ばく線量評価が行われた。これらの解析結果は放射線防護の基礎データになった。

火災

ヘッドには可燃性の物質がほとんどないので、ヘッド取り外し作業で追加すべき火災対策は必要ないとされた。

技術評価/安全評価レポート

上述した解析評価に基づき、ヘッド取り外し作業について、以下の安全評価レポートが準備された。

- ヘッド内部での線量に関する安全評価レポート・・・ヘッドと支持構造物が撤去されるときの線量評価に利用

- 2段階で実施されたヘッド固定鋲(Studs)ゆるめ作業の内、第1段階で実施されたStuds緩め作業と最大で5個までのStuds取り外しの安全評価(#実際には、第1段階で取り外されたのは2個)・・・Studs緩め作業後の残留圧力の評価に利用

- ヘッド取り外し安全評価・・・ヘッドと支持構造物の取り外し作業において、公衆への安全リスク、健康リスクがないことの説明に利用

- IIFでの冷却水処理系の運転に関する安全評価・・・圧力容器内冷却水処理の連続フローシステムの設置に利用

プラント側の設備・機器の改良あるいは新設・調達

ヘッド取り外しの準備工程として、以下の設備。機器が改良あるいは新設された。

圧縮空気システム

事故以降、建屋内の雰囲気は循環不可とされた。新たなガス循環系が設置された、循環機器は建屋の外に配置された。さらに建屋貫通孔の改良が行われた。圧搾空気を各種ツールに供給する方法を以下に示す。

- 作業員の呼吸、体の冷却・・・ 一部の作業では、放射性粉塵対策として、自給式の呼吸器を装着する必要があった。また、防護服の着用や長時間の建屋内滞在により、体の冷却を必要とするケースがあった。これらのためのシステムが設計された。2器のオイルフリーローターコンプレッサー、2器の冷却ドライヤー、1器のエアレシーバー、1器フィルターからなる。一酸化炭素用の警報機も取り付けられる設計だった。このシステムは全天候性であり、補助建屋の屋根の上に設置され、エアレシーバーのオフガスは、原子炉建屋内に排気される計画だった。#しかし、ヘッド取り外し作業までにチラーが敷設され、空調が改善されたため、結局このシステムは設置されなかった。

- 作業用の空気・・・ ヘッド固定鋲(Studs)を緩める作業では、空圧式のツールを使うため、空気供給が必要であった。事故後に新たに搬入されたシステムでは能力不足であった。一方で、上述の作業員の呼吸と体の冷却用に空気供給系の能力向上が決定されていた。そこで、呼吸システムをキャンセルする前に、本来設置されていた建屋の循環吸気系が改良された(#事故で汚染された部分を切り離し)。汚染がないことが確認され、この系統が利用再開された。

- 機器用の空気・・・ 圧力容器内に設置されている水位計の操作と、IIF の水処理システムの操作に、機器用の空気が必要であった。元のプラントには、これらに対応できる空気供給ラインがなかった。一方で、必要な空気量はそれほど多くなかった。そこで、ポータブルコンプレッサー/レシーバーを建屋内に搬入し、空気供給ホースとポータブルの分岐管/連結管で機器と連結して使用された。

燃料移送Canalの給水・排水系

圧力容器ヘッドをを取り囲んでいる燃料移送Canalの浅瀬部は、排水して作業スペースに用いる計画であった。しかし、不測の事態で遮蔽が必要になった場合にはそこに給水し、必要なくなったら排水するシステムが敷設された。オリジナルの給水・排水系統は、バルブが高線量域にあり、アクセス不可であった。

- Canal給水系・・・ 既設の使用済み燃料冷却系と原子炉建屋の貫通孔が改良された。空圧式のダイアフラムポンプ、分岐管、ホースネットワークを追加し、燃料移送Canal(FTC: Fuel Transfer Canal) 給水系統が整備された。建屋内に既設の糸巻型浄化器とホウ酸水用のろ過器が撤去され、直接、ホウ酸水貯蔵タンク(BWST: Borated Water Storage Tank)からか、使用済み燃料プールの冷却ポンプを通じて、FTCに給水できるようにホースが接続された。この系統は、IIFへの最初の給水にも使用された。図5(a)に、FTC給水系統を示す[1]。

- Canal排水系・・・ Canalに注水あるいは水が侵入した場合に排水できるように、浸水型のポンプが既設のFTC排水系統に設置された。排水系は、2個のSS配管プラグを使ってポンプの下に独立して配置された。サイズ不適合で直接プラグを取り付けることができず、FTCの床の上で排水ラインを遮断する必要があった。このため、FTC 排水ポンプは Canal最深部側の床の上に水平に配置された。燃料取り扱い建屋側に置かれていた冷却水脱塩系(SDS: Submerged Deminelizer System)の制御盤スイッチを使って、Canal排水系ポンプを起動する方式であった。ゴム製のホースが、FTC排水ポンプから、排水分岐管に接続された。分岐管には、他に、建屋地階のジェットポンプ、IIF処理系が接続された。Canal配水系が稼働しているときは、他の系統は閉鎖された。さらにSDSに接続され、SDSフィルター通過後に、原子炉冷却水供給タンク(RCBT: Reactor Coolant Bleed Tank)に排水された。図5(b)に、FTC排水系統を示す[1]。

IIFの水処理系、水位モニター

- IIFの水処理系・・・ 圧力容器内冷却水中のRI濃度を一定値以下に維持するために、IIF設置後から稼働した。バッチ処理で行われ、IIFから排水された冷却水がSDSを通過すると同時に、圧力容器グレードの水がIIF内に供給されるように設計された。浸出ポンプがIIF上部から排水を行う。圧力ヘッドは、SDS を通る流れを最大化するための SDSの 設計圧力と等しくなるように設計された。分岐管は、建屋地階のジェットポンプからの系統、およびFTC排水系統とホースで接続された。分岐管以降は、既設の配管を用いてSDS系へ排水され、水溶性のFPが除去された。SDSは、0.95L/sの最大処理量であった。SDSから、RCBTを通じて圧力容器に還流された。図6に、IIF水処理系のフロー図を示す[1]。

- IIF水位モニター・・・ 圧力容器内の水位表示は、建屋外につながるDecay Heat Letdown系に接続されている測定器から得られる。この系統には、ヘッドが換気された時の圧力変動を差し引くための基準レグが取り付けられていた。この系統は、Quick Look調査前に設置され、Underhead Characterization中にも使用された。IIF設置後に、追加のバブラー型水位監視機器が設置された。バブラーチューブがIIF内に挿入され、プレナムカバープレートの上で固定された。2本目のチューブは、データ補償用に用いられ、IIFカバーの下の排気される領域に挿入された。水位の指示値はSDSの制御盤に表示された。水位範囲を超えると警報が表示される設計であった。水位は圧力値に換算され、0~25 kPaの範囲で測定可能であった。これは、水位322フィート8インチから、331フィートに相当している(図4参照)。水位と圧力の警報設定が行われ、水位は327フィート6インチから325フィート6インチの範囲を超えると、空気供給は200 kPaを超えると発報するシステムであった。

ヘッド貯蔵スタンド

既存の設備と利用可能な代替品を用いて、高線量対策を行う必要があった。高線量のため、ヘッド付近で、作業員が目視で位置決め操作することは困難であった。また、ヘッド移動中に下部を保護するためのヘッドブーツ(ヘッドダイパー)を取り付ける必要があり、仮に十分に遮蔽した上で作業員が近くで操作できるとしても、ヘッドのスタンドへの着座の位置決めは困難な作業であった。オプションとして、

- 既設スタンドを改良

- 既設スタンド(木製)を撤去、簡素なスティール製のスタンドに交換

- 変更せずに作業

が検討された。デザインスタディでは、結論として、簡易スタンドに交換する案が提案された。#しかし、最終的に、現場で行われた他の変更により、スタンド交換は行われず、既設の木製スタンドが使用された。

ヘッド取り外しツール

ヘッド取り外しで吊り上げるのは、圧力容器ヘッドと吊り上げ用の各種ツールであった(Internal Handling Extension、ロードセル、ロードセル取り付け具、Turnbuckle、Pendant、吊り上げリング、3本の牽引スリング)。図7にヘッド吊り上げの模式図を示す[1]。スリング(牽引索)は吊り上げ側の治具(Tripodなど)と吊り上げラグの間に取り付けられた。これらの吊り上げ治具は、ポーラークレーンにとりつけられ、約157トンのヘッドと支持構造物を移送するのに用いられた。移動前の、十分な検査、負荷試験、各治具の機能確認、により、ヘッド取り外し作業は成功した。

- ロードセル・・・ Dillon社製。ポーラークレーン負荷試験で性能(214トン)が確認された。ロードセルは、ヘッドと支持構造物の吊り上げ重量を表示するだけでなく、ヘッドと圧力容器に固着があった場合の荷重を表示するように設計された。

- Tripod(3点支持吊り具)・・・ ヘッドと取り扱いツールの間で荷重を均等化するための治具。スリングとポーラークレーンの間の接続をサポートした。製作工場で機能確認が行われた(常用170トンx150%の負荷試験、QCに基づく溶接部の強度検査、製作時の溶接状態とポーラークレーン負荷試験の結果)。

- Internal Handling Extension・・・ ロードセルとTripodの間の接続治具。QCに基づく機能確認試験と、ポーラークレーン負荷試験、さらに製作工場での常用170トンx150%条件での試験で性能確認された。

- Turnbuckle, Pendant・・・ 2個のTurnbuckle/Pendantの組み合わせは、スリングの長さとヘッドの水平位置を調整するために使用された。1本はPendantのみで長さが固定されていた。TMI-2に置かれていたTurnbuckleにクラックが見つかったため、TMI-1の同等品と交換された。機能確認試験とポーラークレーン負荷試験が行われた。

- スリング・・・ 新品のスリングを調達。破断重量は417トン。ソケットの構造により、スリングの破断強度が最大限に発揮される仕組みであった。スリングとソケットの機能確認試験は、製造業者により、417トンの40%負荷で実施された。

- リフトラグ・・・ 鉄製のプレート。ヘッドに完全溶け込み溶接でとりつけられた。強度は同等品の使用経験により、あらかじめ確認された。

Canal シールプレートの改良

ヘッド取り外し作業中の不測の事態の対応策として、ヘッド周辺のCanal浅瀬にホウ酸水が注水できるように準備された。このため、圧力容器とCanal浅瀬の間で、圧力容器側へのCanal水のリークを防止するシール(CSP: Canal Seal Plate)の改良が必要となった(#既設のシールは、若干のリークがあり、長期間の使用に耐えられなかった)。CSP改良は、新型ガスケット取り付けとシーラントの注入、さらにクランプシステム(ガスケットとシールプレートの圧着)の導入により行われた。ガスケットはシリコン製で、CSPとCanalと圧力容器の接触面に取り付けられた。CSPをかしめた後にシリコンシーラントが注入された。ガスケットはワークショップで実寸試験が行われ、200kPa空気圧、水試験でリークなしが確認された。また、シーラント注入試験やシーラント剤の水環境での放置試験も行われた。クランプは14個とりつけられた。ワッシャー以外は耐食性のためSS材が使用された。取り付け時のクランプ偏心を吸収するために、自動調整ワッシャーが使用された。図8にCSPの模式図を示す[1]。

ビデオモニタリング

ビデオ監視システムは、(a)吊り上げ時のヘッド水平位置決め、(b)移動前のヘッド下部の観察、(c)貯蔵スタンドのガイド鋲位置の確認、(d)スタンド上での着座位置確認、等に用いられた。

(a)では、3個のカメラ(パンチルトとズーム機能、石英光照射機能)が、吊り上げラグ近くのヘッドに取り付けられた。移動中のヘッド傾きの許容値は、30cmあたり0.05cmであった。ヘッドとフランジの固着を防ぐために、傾斜基準を満たすようにターンバックルが調整された。水平位置決めのあと、Canal側に配置されたカメラにより、ヘッド下部の状態と付着デブリの様子が観察された。また、Studsの水平高さを越えてリフトされていることも確認された。移動作業のモニタリングは、D-ring上に置かれた遮蔽作業エリアで行われた。貯蔵スタンド側のカメラは、スタンド側のガイド鋲15,45番の上に置かれ、ヘッド側の15,45番穴の位置がモニターされた。ヘッド着座後に、スタンドの上に取り付けてあったビデオに切り替え、ヘッドとスタンドの着座関係が最終確認された。

建屋循環水、チラー

建屋循環水系への冷却チラー設置は、建屋内作業を効率化するための重要作業であった。2器の大型チラー(93.6トン)と2器のチラーポンプが、建屋循環水系に取り付けられ、建屋内室温が20℃に維持されるようになった。これにより、長期間作業が可能となり、エントリー数を減らし、被ばく量を減らすことに寄与した。また、発汗が抑制されたことで、もともと予定していた発汗による肌汚染を減らすためのプラスチックスーツを使用する必要がなくなった。ヘッド取り外し作業を、アイスベストや冷却ファンなど使わずに実施することができた。

ヘッドリフト機器・ツール、および周辺サポート系

IIFの改良

従来の通常使用では防水が不要で、IIFと圧力容器フランジの接続は、単純な金属/金属シールであった。TMI-2では、圧力容器内の水をCanal側にリークさせないように、また、緊急時には、Canal側に給水した水が圧力容器内の水とできるだけ混合しないように、リークタイトにする必要があった。リーク防止の他に、10個の拘束クランプが圧力容器フランジの上に取り付けられた。このクランプは、次の工程でプレナム構造物を撤去する際に、IIFを固定する役割も持っていた。クランプは、鉄製のプレート、2.5cm径ボルト、自己調整型のワッシャー、平板ワッシャー、割ピンで構成されていた。プレートは、炭素鋼製で錆防止のエポキシコーティングが施されていた。ボルトはSS製で、既設のヘッドStudsホールのシールプラグに適したサイズであった。

ガスケットは、シリコン製ガスケットとSS製のスペーサーからなり、最低限の圧力でリークタイトになるように、取り付け時に柔らかさが残る素材が用いられた。スペーサーにより過荷重が防止される構造であった。エンジニアリングにより、ガスケットの位置決めが大きな課題だと判明していた。ワークショップで取り付け試験が行われ、取り付け荷重も確認された(#5mmまでの位置ずれは許容)。取り付けの際に表面へのデブリ付着を防止するため、Canal側から取り付けられるように設計された。締めつけボルトは既存の長尺ツールで締められるように設計された。ボルト、ワッシャー、割ピンは、一体物として扱えるように工夫された。図9に、IIF取り付け部分の改良図を示す[1]。

IIFカバー

IIF設置後に、その上にカバーがとりつけられ、ヘッド取り外し後の作業エリアとして用いられた。カバーは、次の段階での、デブリ取り出し長尺ツールの取り付けやその使用への干渉ができるだけないように設計された。プレナム構造物取り外し前に、このカバーをいったんとりはずす計画であった。図10に、IIFカバーの模式図を示す[1]。IIFカバーは、鉄製フレーム、カバープレート、プラスチック製のスカートで構成されている。エアロックを通過できるように分割され、建屋内で短時間で組み立てられる構造であった。可動式のカバープレートが鉄製フレームの上に設置され、IIFを上から保護する構造であった。カバーの上での作業のため、最大5cm厚の鉛遮蔽が設置できるように設計されていたが、実際に装荷されたのは2.4cmの鉛遮蔽であった。プラスチックスカートは、下の方で、圧力容器内からの放射性粉塵の流出を防止する役割であった。

特性のIIFカバーの吊り上げリグを使って、単一部品として、水位計バブラー、鉛遮蔽体と同時に、IIFの上に設置された。吊り上げリグは、炭素鋼管とSS棒製であり、4分割して搬入し建屋中で組み立てられた。カバー関係の構造物の総重量は16.5トンであった。プラスチックスカートをとりつけた後は、カバー内は、負圧4.8kPaで管理された。

汚染制御、バリア、換気系

ヘッド取り外しから、IIF設置までの時間は、上部プレナムが大気に露出されるため、放射性粉塵の流出を防止する必要があった。そこで、仮設のテント型構造物が設計製作された(#金属フレームにプラスチックカバー構造)。フレキシブルダクトで、ポータブルHEPAフィルターに接続し、テント内を負圧に維持する構造であった。フィルター後の空気は、作業員から離れた場所で建屋内ダクトに排気される構成であった。#空間線量が予想より低く、IIF設置までの待機時間が短かったため、このシステムは使用されなかった。

Studs取り外しツール

Studs取り外しツールについては、以下の検討が必要となった。(a)高線量、汚染環境での使用、(b)事故後の既設品の状態確認、(c)ヘッド移動後に取り外して保管

- Studs緩め器(テンショナー)・・・ 短時間で作業が行えるように、モーター駆動のナットランナーが追加で取り付けられるように改造された。モックアップ試験とサイト内での機能確認試験が実施された。

- Studsホールクリーニングツール・・・ Studsを圧力容器フランジから外した後のホールを掃除し、防錆剤を注入する。この作業はヘッドが圧力容器の上に着座している段階で実施する必要があり、長尺ツールで作業できる必要があった。

- Studsハンドリングツール・・・ 緩められたStudsをラックまで移送するのに、二重にかこまれたリフトツールが設計された。ゆるめられたStudsは、フランジの上にいったん保持された後、このハンドリングツールを使って、支持構造物のhoistから補助昇降装置に移送され、貯蔵ラックに移送された。

- Studsホールのシールプラグ、ガイド鋲・・・ ヘッド取り外し後のStudsホールを保護するため、シールプラグが製作された。シールプラグは、ヘッドがまだ圧力容器の上に着座している段階で取り付けられた。シールプラグのうち2本は、IIFの取り付けのためのガイド鋲の役割もあった。ガイド鋲は、短くて直径が小さいものが新たに設計された。シールプラグとガイド鋲は、IIF側のガイドブッシュ(金属性の受け側の円環)と干渉しないように設計され、IIFとのサイズ差を吸収する構造であった。

想定外事象の対策

ヘッド取り外し作業を遅延させる可能性のある事象について、対策のエンジニアリングが行われた。潜在事象発生時に対応する各ハードウェア、ツール、作業方法への影響が評価された。

- ジャッキとくさび・・・ ヘッド吊り上げ作業の最初の6cmを垂直移動させるためのジャッキと、ヘッドとフランジが固着していた場合に、両者をひきはがすくさびが設計された。ヘッドの水平位置決めはTurnbuckleの制御で対応できること、また、事前調査でヘッドに熱歪みが起きていないと判断されたことにより、これらのツールは、結局使用されないこととなった。

- ヘッド内フラッシングツール・・・ ヘッド取り外し後の放射性粉塵の飛散を抑制する目的で、EPRI,GPU社,DOEの共同開発でフラッシング装置が設計製作された。高圧注水系、ノズル系、ホース取り扱い系で構成されており、モックアップ試験も実施された。しかし、ヘッド内の付着デブリが少なく、線量低減効果が小さいと判断されたため、建屋内に搬入されなかった。図11に、フラッシングツールの概要を示す[1]。

- ナット固着対策・・・ Studsがテンショナーやナットランナーで動かない場合、Studsヒーターで加温することが検討された。

- ヘッドの反り対策・・・ Studs取り外しの際の過負荷の影響評価が行われ、Studs取り外し作業によるヘッドの歪みや反りは発生しないと結論された。

被ばく線量に関する検討

線量予測

被ばく量評価

現場作業クルーの被ばく予測

- ヘッド吊り上げ準備作業: のべ1170時間人、総被ばく量199rem

- 圧力容器側の準備作業: のべ525時間人、総被ばく量90rem

- ヘッド吊り上げ~貯蔵作業: のべ865時間人、総被ばく量210rem

- 放射線管理クルーの被ばく(作業クルーの約20%と経験的に見積もり): 総被ばく量98rem

- 合計: 586rem

上記の評価は、以下の仮定で実施された。

- 高所作業(ヘッド支持構造物上の作業プラットフォームレベル、図4参照)での平均線量100mR/h

- 低所作業(圧力容器の側面レベル)での平均線量300mR/h

- ヘッド周辺での空間線量(準備作業中)200mR/h

- ヘッド移動作業中の空間線量500mR/h

- ヘッド移動後の空間線量200mR/h

これらの値は、保守的な不確かさを見込んでおり、誤差30%と設定された。

ヘッド取り外し後の空間線量

ヘッド取り外し後の空間線量の予測

- Canal浅瀬エリア(ヘッド取り外し、IIF設置まで): 10~300mR/h

- Canal浅瀬エリア(IIF注水後): 10~150mR/h

- IIF直上(注水後、プラットフォーム設置前): 150~800mR/h

- IIF直上(シールド設置後): 20~40mR/h

ALARA規定

ヘッド取り外しの各工程において、代替方法を検討する際に、ALARAの考えかたが導入された。個別の操作を行う際にどのような手法が用いられるべきか検討することが重要である。作業員の動作シークエンスのレビューが実施された。レビューに基づき、以下の対応が行われた。

- 水圧制御のStudsテンショナー・・・ 3機の改良品を設計製作。モーター駆動のナットランナー(Motorized engaging nut drive: MEND)を取り付けることで、取り外し速度を3倍に改良。現場で2機駆動。1機はモックアップ試験に使用した後、スペアとして待機。

- Studsハンドリングツール・・・ エアサス付きのツール2機を調達。すでに他のプラントで使われており、作業速度を3倍にする性能。

- Studsシールプラグと防錆剤・・・ ヘッド吊り上げ後でなく、ヘッド吊り上げ前に、シールプラグを取り付け、防錆剤を注入することで被ばく低減。

- 防護服や人工呼吸器・・・ モックアップトレーニングと放射線防護エンジニアリングチームによる作業レビューを実施。

- 現場確認・・・ 現場作業前に、作業員が建屋内の写真やビデオカメラ画像を使って現場状況を確認、特に高線量エリアを確認。作業手順の確認セッションを実施。

- 遮蔽・・・ 支持構造物は鉛ブランケットで遮蔽(#リードスクリューからの線量対策)。貯蔵スタンドを遮蔽(#リードスクリューからの線量、および、ヘッド下部からの線量対策)。

- 遮蔽付きの作業エリア・・・ Dリング上のミサイルシールドの上に配置(線源からできるだけ離れた位置に置き、現場作業を必要としない作業はここで実施)。鉛カーテンで遮蔽。

- ヘッド移動時の放射性粉塵対策・・・ 水スプレーシステムを準備(misting系)。貯蔵スタンドにヘッドバッグ取り付け。IIF取り付け作業の迅速化。ヘッド移動時にヘッドブーツ取り付け。

参考文献

[1] P.R. Bengel, M.D. Smith, G.A. Estabrook, Appendix-A, Design Engineering Reactor vessel head Removal Activities, TMI-2 Reactor Vessel Head Removal, GEND-044, 1985.

[2] J.R. Worsham III, Appendix-A, Methods and Procedures of Analysis for TMI-2 Criticality Calculations to Support Recovery Activities Through Head Removal, BAW-1738, 1982.

[3] J.R. Worsham III, Addendum 1, Verification of Criticality Calculations for TMI-2 Recovery Operations through Head Removal, 1982.

[4] NUREG-0647, Safety Evaluation and Environmental Assessment, Three Mile Island Nuclear Station, Unit No. 2, February 11, 1980.

[5] J.R. Worsham III, TMI-2 Criticality Analysis for a Heavy Load Drop Accident in Support of Recovery Activities through Reactor Vessel Head Removal, B&W Document, 77-1146499-00.

[6] TMI-2 Decay Heat Removal Analysis, Babcock & Wilcox Report, 1982.

[7] G.A. Hipp, L.L. Losh, E.R. Miller, Addendum to the TMI-2 Decay Heat Removal Report of April 1982.

[8] GPU Nuclear, Safety Evaluation Report for TMI-2 Reactor Vessel Head, rev.5, 1984.

[9] V.F. Baston, W.E. Austin, K.J. Hoffstetter, D.E. Owen, TMI-2 Pyrophoricity Studies, GEND-043, 1984.

![図3(a) 重量物落下時の臨界解析用の解析体系 [4]](/wiki/nsfr_img_auth.php/thumb/0/0b/%E3%83%98%E3%83%83%E3%83%89%E6%92%A4%E5%8E%BB_27.png/335px-%E3%83%98%E3%83%83%E3%83%89%E6%92%A4%E5%8E%BB_27.png)

![図3(b)上 バッチ3が中間に堆積、図3(c)下 バッチ3が表層に堆積 [4]](/wiki/nsfr_img_auth.php/thumb/d/d5/%E3%83%98%E3%83%83%E3%83%89%E6%92%A4%E5%8E%BB_28.png/188px-%E3%83%98%E3%83%83%E3%83%89%E6%92%A4%E5%8E%BB_28.png)