「リードスクリューサンプルの分析と自然発火性試験」の版間の差分

Kurata Masaki (トーク | 投稿記録) 編集の要約なし |

Kurata Masaki (トーク | 投稿記録) 編集の要約なし |

||

| 1行目: | 1行目: | ||

<span style="color:blue">'''Quick Look調査'''</span>[1]の一環として、上部プレナム内の構造物の外観を観察した。その結果、上部プレナム構造物や、制御棒駆動機構のリードスクリューや案内管・支持管の表面に広範囲に最大で数10μm厚さの付着物(<span style="color:blue">'''付着デブリ'''</span>)が存在していた(一部は固く固着)。一方で、TMI-2のデブリ取り出し基本計画[2] | <span style="color:blue">'''Quick Look調査'''</span>[1]の一環として、上部プレナム内の構造物の外観を観察した。その結果、上部プレナム構造物や、制御棒駆動機構のリードスクリューや案内管・支持管の表面に広範囲に最大で数10μm厚さの付着物(<span style="color:blue">'''付着デブリ'''</span>)が存在していた(一部は固く固着)。一方で、TMI-2のデブリ取り出し基本計画[2]では、空気中で、上部ヘッドと上部プレナム構造物を取り外して貯蔵プールに移送し、その後に、圧力容器の上部に円環状の構造物(IIF: Internals Indexing Fixture)を取り付け、その内部を冷却水で満たしてデブリ取り出し作業の作業スペースとすること、また、IIFの上に回転式の作業台を設け、そこからデブリ取り出し用の各種ツールを圧力容器内に挿入すること、と計画されていた。<span style="color:blue">'''PEISレポート'''</span>[3]で指摘されたように、炉心物質の一部は、事故時に自然発火性の物質を形成する可能性があり、上部ヘッドや上部プレナム構造物の取り外しの前に、付着物の自然発火可能性について安全検討が必要とされた。そこで、制御棒駆動用のリードスクリューとその支持管を一部切り出し、その付着物について詳細な分析が実施された[4-7]。また、サンプルの一部を分離し、自然発火性に関する基礎試験が行われた[8]。 | ||

<span style="color:blue">'''<big>参考:[[Quick Look計画の概要]]</big>'''</span> | <span style="color:blue">'''<big>参考:[[Quick Look計画の概要]]</big>'''</span> | ||

| 9行目: | 9行目: | ||

== リードスクリュー支持管の分析 == | == リードスクリュー支持管の分析 == | ||

炉心中央のH8集合体用にとりつけられていた制御棒駆動機構のリードスクリュー支持管の一部(約9cm長さ)を切り出し('''図6''')、バッテル研究所において付着物の分析が行われた[7]。その分析結果は、リードスクリューの分析結果(上述)とおよそ整合していた。付着物ははがれやすい<span style="color:blue">'''ルース付着物'''</span>(<span style="color:blue">'''LAD'''</span>: Loosely Adherent Deposit)とその下の<span style="color:blue">'''固着した付着物'''</span>(<span style="color:blue">'''AD'''</span>: Tightly Adherent | 炉心中央のH8集合体用にとりつけられていた制御棒駆動機構のリードスクリュー支持管の一部(約9cm長さ)を切り出し('''図6''')、バッテル研究所において付着物の分析が行われた[7]。その分析結果は、リードスクリューの分析結果(上述)とおよそ整合していた。付着物ははがれやすい<span style="color:blue">'''ルース付着物'''</span>(<span style="color:blue">'''LAD'''</span>: Loosely Adherent Deposit)とその下の<span style="color:blue">'''固着した付着物'''</span>(<span style="color:blue">'''AD'''</span>: Tightly Adherent Deposit)に分類された。LAD中には金属粒状の粒子が含まれていた。付着物は、Fe,Ni,Crが主成分で、わずかにU,Zr,Snなどの炉心構成物質由来の成分と、Cs-134,Cs-137,Co-60,Sb-125,Ce-144,Sr-90などの核分裂生成物が含まれていた。金属粒状の物質はAg-In-Cdが主成分であった。これは、溶融・蒸発・凝縮プロセスで輸送されたと推定された。支持管母材の微細組織観察では、結晶粒界に炭化物相の析出を観測し、事故時に510~732℃を経験したと推定された。 | ||

分析項目としては、約9cm長のサンプル全体について、目視観察、写真撮影、軸方向γ線プロファイル、がそれぞれ実施された後に、サンプルが7個に輪切りされ、付着物の元素分析と微細組織分析、酸洗浄による除染係数評価、放射化学分析、母材の微細組織分析、が、それぞれ行われた。 | 分析項目としては、約9cm長のサンプル全体について、目視観察、写真撮影、軸方向γ線プロファイル、がそれぞれ実施された後に、サンプルが7個に輪切りされ、付着物の元素分析と微細組織分析、酸洗浄による除染係数評価、放射化学分析、母材の微細組織分析、が、それぞれ行われた。 | ||

| 15行目: | 15行目: | ||

<span style="color:blue">'''<big>参考:TMI-2サンプル分析で用いられた分析技術'''</span><span style="color:red">'''(リンク先)</big>'''</span> | <span style="color:blue">'''<big>参考:TMI-2サンプル分析で用いられた分析技術'''</span><span style="color:red">'''(リンク先)</big>'''</span> | ||

=== 目視観察・写真撮影・線量測定 === | === 目視観察・写真撮影・線量測定 === | ||

'''図7''' | '''図7'''に、分析サンプルの全体像を示す[7]。サンプル表面全体に黒色の付着物が薄く分布していた。一部に黄色/オレンジ色の付着物が見られた。炉心に近いサンプル下端には1mmサイズの金属粒状の物質が付着していた。βγ線量計の計測値は、接触で35R/hr、1m距離で70mR/hrであった。γ線分光では、主にCs-134とCs-137が検出された。また、微量のCo-60,Sb-125,Ce-144が検出された。<gallery widths="300" heights="450"> | ||

ファイル:QuickLook 73.png|'''図6 リードスクリュー支持管の切り出し位置 [7]''' | ファイル:QuickLook 73.png|'''図6 リードスクリュー支持管の切り出し位置 [7]''' | ||

ファイル:QuickLook 63.png|'''図7 切り出したリードスクリュー支持管の外観 [7]''' | ファイル:QuickLook 63.png|'''図7 切り出したリードスクリュー支持管の外観 [7]''' | ||

| 29行目: | 29行目: | ||

* 浸出溶液5:10wt%硝酸 ; 0.1Mフッ酸 | * 浸出溶液5:10wt%硝酸 ; 0.1Mフッ酸 | ||

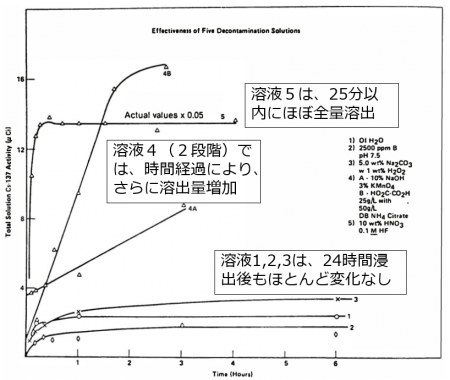

'''図8'''に、浸出溶液中のCs線量の時間変化を示す[7]。浸出溶液1,2,3では、Csはほとんど溶出しなかった。浸出溶液4では、Aステップで水酸化ナトリウム+硝酸カリウム溶液中に3時間浸漬し、Bステップでシュウ酸+クエン酸アンモニウム溶液に浸漬させた。Aステップのデータの傾向から、もう少し浸漬時間をのばせば浸出量が増えたと推測される。Bステップでは、最初溶解度が増加するが、途中でサチる傾向が見える。浸出溶液4については、Aステップ単独試験、Bステップ単独試験、A/Bステップで浸漬時間を増やした試験が追加で実施されている。A、Bステップの単独試験では、いずれも溶出量がサチってくるが、2段階試験として行うことで、Csの約90%が除染された。浸出溶液5では、母材も一部溶融することで、25分以内に、Csのほぼ全量が溶出された。Csの溶出量をCsの残留量で割り、除染係数を評価すると、溶液1,2,3では約1,溶液4(2ステップ)では約8. | '''図8'''に、浸出溶液中のCs線量の時間変化を示す[7]。浸出溶液1,2,3では、Csはほとんど溶出しなかった。浸出溶液4では、Aステップで水酸化ナトリウム+硝酸カリウム溶液中に3時間浸漬し、Bステップでシュウ酸+クエン酸アンモニウム溶液に浸漬させた。Aステップのデータの傾向から、もう少し浸漬時間をのばせば浸出量が増えたと推測される。Bステップでは、最初溶解度が増加するが、途中でサチる傾向が見える。浸出溶液4については、Aステップ単独試験、Bステップ単独試験、A/Bステップで浸漬時間を増やした試験が追加で実施されている。A、Bステップの単独試験では、いずれも溶出量がサチってくるが、2段階試験として行うことで、Csの約90%が除染された。浸出溶液5では、母材も一部溶融することで、25分以内に、Csのほぼ全量が溶出された。Csの溶出量をCsの残留量で割り、除染係数を評価すると、溶液1,2,3では約1,溶液4(2ステップ)では約8.8、溶液5では残留量は検出限界以下(除染係数∞)と評価された。 | ||

[[ファイル:QuickLook 64.png|左|サムネイル|450x450ピクセル|'''<big>図8 リードスクリュー案内管付着物の除染試験 [7]</big>''']] | [[ファイル:QuickLook 64.png|左|サムネイル|450x450ピクセル|'''<big>図8 リードスクリュー案内管付着物の除染試験 [7]</big>''']] | ||

| 71行目: | 71行目: | ||

=== 化学分析 === | === 化学分析 === | ||

化学分析としては、ICP-AES、XRD、ESCA(Electron Spectroscopy for Chemical Analysis), SIMS(Secondary Ion Mass Spectroscopy)が用いられた。多くの炉心物質由来の元素を検出した。このうち、LAD中に検出された金属粒子はAg-In- | 化学分析としては、ICP-AES、XRD、ESCA(Electron Spectroscopy for Chemical Analysis), SIMS(Secondary Ion Mass Spectroscopy)が用いられた。多くの炉心物質由来の元素を検出した。このうち、LAD中に検出された金属粒子はAg-In-Cdが金属の液体か気体で輸送され、構造物表面に付着し酸化されたものと推定された。微量のCs,I,Uも検出された。 | ||

==== (1) ICP-AES分析 ==== | ==== (1) ICP-AES分析 ==== | ||

B,Na,Mg,Al,Si,Ca,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Zr,Mo,Ag,Cd,In,Sn,Pb,Uを測定対象元素とした。Csは原子吸光分析で測定した(ICP-AESより高感度と予想)が、うまく測定できなかった。Uは、原因不明だが。何らかの干渉により同定できなかった。''' | B,Na,Mg,Al,Si,Ca,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Zr,Mo,Ag,Cd,In,Sn,Pb,Uを測定対象元素とした。Csは原子吸光分析で測定した(ICP-AESより高感度と予想)が、うまく測定できなかった。Uは、原因不明だが。何らかの干渉により同定できなかった。'''表1'''に、分析結果を示す。高濃度でFeとNiを検出したのは、リードスクリュー支持管の母材を削り出したためである。 | ||

==== (2) XRD分析 ==== | ==== (2) XRD分析 ==== | ||

| 90行目: | 90行目: | ||

==== (6) Sr-90分析 ==== | ==== (6) Sr-90分析 ==== | ||

Sr-90分析では常に非放射性のSrを添加して、以下の分析作業中のSrのふるまいをトレースした。LAD中に微量のSr-90を検出した。 | Sr-90分析では常に非放射性のSrを添加して、以下の分析作業中のSrのふるまいをトレースした。LAD中に微量のSr-90を検出した。 | ||

{| class="wikitable" | |||

|+'''表1 リードスクリュー支持管表面付着物のICP-AES分析の結果(サンプル中での検出濃度: %)''' | |||

!元素 | |||

!ID-LAD | |||

!OD-LAD | |||

!ID-AD | |||

!OD-AD | |||

|- | |||

|B | |||

|<0.1 | |||

|<0.08 | |||

|<0.04 | |||

|<0.02 | |||

|- | |||

|'''Na''' | |||

|'''3.1''' | |||

|'''0.79''' | |||

|'''0.60''' | |||

|'''0.72''' | |||

|- | |||

|Mg | |||

|<0.5 | |||

|<0.5 | |||

|<0.2 | |||

|<0.1 | |||

|- | |||

|Al | |||

|<0.5 | |||

|<0.5 | |||

|<0.2 | |||

|<0.1 | |||

|- | |||

|'''Si''' | |||

|'''0.47''' | |||

|<0.2 | |||

|'''0.73''' | |||

|'''2.8''' | |||

|- | |||

|Ca | |||

|<0.2 | |||

|<0.2 | |||

|<0.07 | |||

|0.1 | |||

|- | |||

|Ti | |||

|<0.05 | |||

|<0.05 | |||

|<0.01 | |||

|<0.01 | |||

|- | |||

|V | |||

|<0.1 | |||

|<0.1 | |||

|<0.02 | |||

|<0.02 | |||

|- | |||

|'''Cr''' | |||

|'''7.1''' | |||

|'''5.6''' | |||

|'''19''' | |||

|'''9.1''' | |||

|- | |||

|'''Mn''' | |||

|'''0.8''' | |||

|'''0.5''' | |||

|'''1.4''' | |||

|'''0.6''' | |||

|- | |||

|'''Fe''' | |||

|'''41''' | |||

|'''22''' | |||

|'''60''' | |||

|'''23''' | |||

|- | |||

|Co | |||

|<0.05 | |||

|<0.05 | |||

|<0.02 | |||

|<0.01 | |||

|- | |||

|'''Ni''' | |||

|'''4.3''' | |||

|'''3.3''' | |||

|'''11''' | |||

|'''5.4''' | |||

|- | |||

|Cu | |||

|<0.1 | |||

|<0.1 | |||

|<0.04 | |||

|<0.02 | |||

|- | |||

|Zn | |||

|<0.1 | |||

|<0.1 | |||

|<0.04 | |||

|<0.02 | |||

|- | |||

|'''Zr''' | |||

|'''~0.6''' | |||

|'''~0.4''' | |||

|<0.2 | |||

|<0.09 | |||

|- | |||

|Mo | |||

|<0.1 | |||

|<0.1 | |||

|0.38 | |||

|<0.09 | |||

|- | |||

|'''Ag''' | |||

|'''4.0''' | |||

|'''32''' | |||

|<0.3 | |||

|'''1.1''' | |||

|- | |||

|'''Cd''' | |||

|'''0.4''' | |||

|'''0.5''' | |||

|<0.3 | |||

|<0.2 | |||

|- | |||

|'''In''' | |||

|'''1.1''' | |||

|'''4.3''' | |||

|'''~0.3''' | |||

|<0.2 | |||

|- | |||

|'''Sn''' | |||

|'''0.57''' | |||

|'''2.8''' | |||

|<0.2 | |||

|'''0.23''' | |||

|- | |||

|Cs | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|Pb | |||

|<0.5 | |||

|<0.5 | |||

|<0.2 | |||

|<0.1 | |||

|- | |||

|U | |||

| - | |||

| - | |||

| - | |||

| - | |||

|- | |||

|合計 | |||

|60.3 | |||

|71.4 | |||

|92.8 | |||

|42.4 | |||

|} | |||

=== 微細組織分析 === | === 微細組織分析 === | ||

==== (1) 金相 ==== | ==== (1) 金相 ==== | ||

試料の一部をエポキシ樹脂に埋めて、SiC研磨剤+ | 試料の一部をエポキシ樹脂に埋めて、SiC研磨剤+研磨紙、あるいはダイアモンドペーストで研磨された。水への溶出を防ぐため研磨媒体にはケロシンが、研磨後の洗浄にはヘキサン(Hexane)がそれぞれ使用された。LST切断サンプルの下端に粒子状物質が付着しているのが検出された('''図9''')[7]。粒子状付着物は、案内管外表面でもわずかに検出された。構造材表面に、LADとADが層状に付着している様子が確認された。'''図10'''に、支持管内側と外側の付着物(金相)を比較してしめす。外側にのみ、粒子状物質が付着していることがわかる[7]。 | ||

==== (2) SEM/EDX ==== | ==== (2) SEM/EDX ==== | ||

'''図11'''に、支持管外表面の付着物のSEM像(モザイク像)を示す。付着物中に、様々な元素の凝集が観測された。代表的な検出部位を図11中に示す。EDXでは、Csは同定されなかった。付着物中にいくつかのU粒子が確認された。LAD中に見られる比較的大きな粒子の主成分はAg-In-Cdだったが、炉心に装荷された中性子吸収材の組成とは異なっており、また、一定値ではなかった。付着物の主成分はFe,Crであった。TDの厚さは、支持管の外表面でおよそ15-40μm、内表面でおよそ13-30μm、LADの厚さは、外表面で4-35μm、内表面では均質ではないがおよそ20μmであった。'''図12''' | '''図11'''に、支持管外表面の付着物のSEM像(モザイク像)を示す。付着物中に、様々な元素の凝集が観測された。代表的な検出部位を図11中に示す。EDXでは、Csは同定されなかった。付着物中にいくつかのU粒子が確認された。LAD中に見られる比較的大きな粒子の主成分はAg-In-Cdだったが、炉心に装荷された中性子吸収材の組成とは異なっており、また、一定値ではなかった。付着物の主成分はFe,Crであった。TDの厚さは、支持管の外表面でおよそ15-40μm、内表面でおよそ13-30μm、LADの厚さは、外表面で4-35μm、内表面では均質ではないがおよそ20μmであった。'''図12'''に、付着物の表面のSEM像を示す。付着物表面がポーラスなのが確認できる。ところどころにAgリッチの粒子が検出された。<gallery widths="600" heights="350"> | ||

ファイル:QuickLook 65.png|'''図9 リードスクリュー支持管底部で検出された粒子状付着物 [7]''' | ファイル:QuickLook 65.png|'''図9 リードスクリュー支持管底部で検出された粒子状付着物 [7]''' | ||

ファイル:QuickLook 66.png|'''図10 リードスクリュー支持管の内面/外面での付着デブリの差 [7]''' | ファイル:QuickLook 66.png|'''図10 リードスクリュー支持管の内面/外面での付着デブリの差 [7]''' | ||

2024年12月6日 (金) 13:24時点における版

Quick Look調査[1]の一環として、上部プレナム内の構造物の外観を観察した。その結果、上部プレナム構造物や、制御棒駆動機構のリードスクリューや案内管・支持管の表面に広範囲に最大で数10μm厚さの付着物(付着デブリ)が存在していた(一部は固く固着)。一方で、TMI-2のデブリ取り出し基本計画[2]では、空気中で、上部ヘッドと上部プレナム構造物を取り外して貯蔵プールに移送し、その後に、圧力容器の上部に円環状の構造物(IIF: Internals Indexing Fixture)を取り付け、その内部を冷却水で満たしてデブリ取り出し作業の作業スペースとすること、また、IIFの上に回転式の作業台を設け、そこからデブリ取り出し用の各種ツールを圧力容器内に挿入すること、と計画されていた。PEISレポート[3]で指摘されたように、炉心物質の一部は、事故時に自然発火性の物質を形成する可能性があり、上部ヘッドや上部プレナム構造物の取り外しの前に、付着物の自然発火可能性について安全検討が必要とされた。そこで、制御棒駆動用のリードスクリューとその支持管を一部切り出し、その付着物について詳細な分析が実施された[4-7]。また、サンプルの一部を分離し、自然発火性に関する基礎試験が行われた[8]。

リードスクリューサンプルの分析

記載予定

リードスクリュー支持管の分析

炉心中央のH8集合体用にとりつけられていた制御棒駆動機構のリードスクリュー支持管の一部(約9cm長さ)を切り出し(図6)、バッテル研究所において付着物の分析が行われた[7]。その分析結果は、リードスクリューの分析結果(上述)とおよそ整合していた。付着物ははがれやすいルース付着物(LAD: Loosely Adherent Deposit)とその下の固着した付着物(AD: Tightly Adherent Deposit)に分類された。LAD中には金属粒状の粒子が含まれていた。付着物は、Fe,Ni,Crが主成分で、わずかにU,Zr,Snなどの炉心構成物質由来の成分と、Cs-134,Cs-137,Co-60,Sb-125,Ce-144,Sr-90などの核分裂生成物が含まれていた。金属粒状の物質はAg-In-Cdが主成分であった。これは、溶融・蒸発・凝縮プロセスで輸送されたと推定された。支持管母材の微細組織観察では、結晶粒界に炭化物相の析出を観測し、事故時に510~732℃を経験したと推定された。

分析項目としては、約9cm長のサンプル全体について、目視観察、写真撮影、軸方向γ線プロファイル、がそれぞれ実施された後に、サンプルが7個に輪切りされ、付着物の元素分析と微細組織分析、酸洗浄による除染係数評価、放射化学分析、母材の微細組織分析、が、それぞれ行われた。

参考:TMI-2サンプル分析で用いられた分析技術(リンク先)

目視観察・写真撮影・線量測定

図7に、分析サンプルの全体像を示す[7]。サンプル表面全体に黒色の付着物が薄く分布していた。一部に黄色/オレンジ色の付着物が見られた。炉心に近いサンプル下端には1mmサイズの金属粒状の物質が付着していた。βγ線量計の計測値は、接触で35R/hr、1m距離で70mR/hrであった。γ線分光では、主にCs-134とCs-137が検出された。また、微量のCo-60,Sb-125,Ce-144が検出された。

-

図6 リードスクリュー支持管の切り出し位置 [7]

-

図7 切り出したリードスクリュー支持管の外観 [7]

除染係数の評価

5つの異なった溶液を調製し、輪切りにしたリードスクリュー支持管サンプル7個のうち5個について、浸漬試験が行われた。浸漬前後での線量変化から除染係数が評価された。

- 浸出溶液1:イオン交換水

- 浸出溶液2:ホウ酸水(2500ppm-B)、pH:7.5(水酸化ナトリウムと界面活性剤で調製)

- 浸出溶液3:5wt%炭酸ナトリウム + 1wt%過酸化水素

- 浸出溶液4(2段階処理):Aステップでは、10%水酸化ナトリウム+3%硝酸カリウム溶液。Bステップでは、25g/Lシュウ酸と50g/Lクエン酸アンモニウムの溶液

- 浸出溶液5:10wt%硝酸 ; 0.1Mフッ酸

図8に、浸出溶液中のCs線量の時間変化を示す[7]。浸出溶液1,2,3では、Csはほとんど溶出しなかった。浸出溶液4では、Aステップで水酸化ナトリウム+硝酸カリウム溶液中に3時間浸漬し、Bステップでシュウ酸+クエン酸アンモニウム溶液に浸漬させた。Aステップのデータの傾向から、もう少し浸漬時間をのばせば浸出量が増えたと推測される。Bステップでは、最初溶解度が増加するが、途中でサチる傾向が見える。浸出溶液4については、Aステップ単独試験、Bステップ単独試験、A/Bステップで浸漬時間を増やした試験が追加で実施されている。A、Bステップの単独試験では、いずれも溶出量がサチってくるが、2段階試験として行うことで、Csの約90%が除染された。浸出溶液5では、母材も一部溶融することで、25分以内に、Csのほぼ全量が溶出された。Csの溶出量をCsの残留量で割り、除染係数を評価すると、溶液1,2,3では約1,溶液4(2ステップ)では約8.8、溶液5では残留量は検出限界以下(除染係数∞)と評価された。

.

付着物の回収と溶解処理

付着物は、実機運転中に形成される表面酸化膜層の上に、およそLAD(ルース付着物)とAD(ハード付着物)として、層状に存在していた。この層状構造はリードスクリューサンプルでも観測された。LADは、輸送や取り扱い中に一部が剥がれ落ち、残りは、ステンレス製のブラシではぎ取った。ADはさらにかなやすりで削り取った。これらの操作により、リードスクリュー支持管の付着物を、OD-LAD(支持管外側のルース付着物)、ID-AD(同ハード付着物)、ID-LAD(支持管内側のルース付着物)、ID-AD(同ハード付着物)に4分割した。はぎ取ったサンプルは、硝酸+フッ酸にはほとんど溶解せず、ついで、炭酸ナトリウムによるアルカリ溶融を試みたが、これもうまくいかなかったので、溶融媒体をピロ硫酸カリウム(K2S2O7)に変えてアルカリ溶融が行われた。

溶解処理は以下の手順で行われた。数mgのLADやADを分取し、磁器坩堝中でK2S2O7と混合、坩堝をバーナーの上でゆっくり加熱しK2S2O7を溶融しSO3メルトを作成させた。SO3メルト形成後すぐにLADやADはその中に溶融した。冷却後の坩堝内に、2N-H2SO4(硫酸)を添加、メルトはただちに酸に溶融した。しかし、若干のコロイドが形成されたため、90℃でゆっくり再加熱しコロイドを溶融させた。最後に、2N硫酸で所定量にメスアップし分析溶液とした。

参考:TMI-2サンプル分析で用いられた分析技術(リンク先)

化学分析

化学分析としては、ICP-AES、XRD、ESCA(Electron Spectroscopy for Chemical Analysis), SIMS(Secondary Ion Mass Spectroscopy)が用いられた。多くの炉心物質由来の元素を検出した。このうち、LAD中に検出された金属粒子はAg-In-Cdが金属の液体か気体で輸送され、構造物表面に付着し酸化されたものと推定された。微量のCs,I,Uも検出された。

(1) ICP-AES分析

B,Na,Mg,Al,Si,Ca,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Zr,Mo,Ag,Cd,In,Sn,Pb,Uを測定対象元素とした。Csは原子吸光分析で測定した(ICP-AESより高感度と予想)が、うまく測定できなかった。Uは、原因不明だが。何らかの干渉により同定できなかった。表1に、分析結果を示す。高濃度でFeとNiを検出したのは、リードスクリュー支持管の母材を削り出したためである。

(2) XRD分析

ADサンプルでは、母材であるインコネル由来と考えられるTaeniteとMagnetite(Fe3O4)を検出した。LADサンプル中にわずかにAgを検出した。

(3) ESCA分析

ESCAでは、得られる測定ピークのシフトにより、元素の結合状態に関する情報が得られる。ADについて、Cd-TeとAg-Inを検出した。LADについて、Ag-In-Cd、Bを検出した。これらの化学形態は、BO,InO,CdO,AgOと推定された。主成分としてFe,Ni,Crが検出され、Feの化学形態はFe3O4と同定された。Ni,CrはおそらくNiOとCr2O3だが十分に検出できなかった。

(4) SIMS分析

SIMSは軽元素の分析に適しているが、本分析では有用な情報は得られなかった。

(5) 比放射能測定

Cs-137とCs-134の比放射能測定が行われた。Cs-137/cs-134の比は、およそ21.7から23.9の範囲で一定していた。LADに比べ、ADの方がCs線量が大きかった。

(6) Sr-90分析

Sr-90分析では常に非放射性のSrを添加して、以下の分析作業中のSrのふるまいをトレースした。LAD中に微量のSr-90を検出した。

| 元素 | ID-LAD | OD-LAD | ID-AD | OD-AD |

|---|---|---|---|---|

| B | <0.1 | <0.08 | <0.04 | <0.02 |

| Na | 3.1 | 0.79 | 0.60 | 0.72 |

| Mg | <0.5 | <0.5 | <0.2 | <0.1 |

| Al | <0.5 | <0.5 | <0.2 | <0.1 |

| Si | 0.47 | <0.2 | 0.73 | 2.8 |

| Ca | <0.2 | <0.2 | <0.07 | 0.1 |

| Ti | <0.05 | <0.05 | <0.01 | <0.01 |

| V | <0.1 | <0.1 | <0.02 | <0.02 |

| Cr | 7.1 | 5.6 | 19 | 9.1 |

| Mn | 0.8 | 0.5 | 1.4 | 0.6 |

| Fe | 41 | 22 | 60 | 23 |

| Co | <0.05 | <0.05 | <0.02 | <0.01 |

| Ni | 4.3 | 3.3 | 11 | 5.4 |

| Cu | <0.1 | <0.1 | <0.04 | <0.02 |

| Zn | <0.1 | <0.1 | <0.04 | <0.02 |

| Zr | ~0.6 | ~0.4 | <0.2 | <0.09 |

| Mo | <0.1 | <0.1 | 0.38 | <0.09 |

| Ag | 4.0 | 32 | <0.3 | 1.1 |

| Cd | 0.4 | 0.5 | <0.3 | <0.2 |

| In | 1.1 | 4.3 | ~0.3 | <0.2 |

| Sn | 0.57 | 2.8 | <0.2 | 0.23 |

| Cs | - | - | - | - |

| Pb | <0.5 | <0.5 | <0.2 | <0.1 |

| U | - | - | - | - |

| 合計 | 60.3 | 71.4 | 92.8 | 42.4 |

微細組織分析

(1) 金相

試料の一部をエポキシ樹脂に埋めて、SiC研磨剤+研磨紙、あるいはダイアモンドペーストで研磨された。水への溶出を防ぐため研磨媒体にはケロシンが、研磨後の洗浄にはヘキサン(Hexane)がそれぞれ使用された。LST切断サンプルの下端に粒子状物質が付着しているのが検出された(図9)[7]。粒子状付着物は、案内管外表面でもわずかに検出された。構造材表面に、LADとADが層状に付着している様子が確認された。図10に、支持管内側と外側の付着物(金相)を比較してしめす。外側にのみ、粒子状物質が付着していることがわかる[7]。

(2) SEM/EDX

図11に、支持管外表面の付着物のSEM像(モザイク像)を示す。付着物中に、様々な元素の凝集が観測された。代表的な検出部位を図11中に示す。EDXでは、Csは同定されなかった。付着物中にいくつかのU粒子が確認された。LAD中に見られる比較的大きな粒子の主成分はAg-In-Cdだったが、炉心に装荷された中性子吸収材の組成とは異なっており、また、一定値ではなかった。付着物の主成分はFe,Crであった。TDの厚さは、支持管の外表面でおよそ15-40μm、内表面でおよそ13-30μm、LADの厚さは、外表面で4-35μm、内表面では均質ではないがおよそ20μmであった。図12に、付着物の表面のSEM像を示す。付着物表面がポーラスなのが確認できる。ところどころにAgリッチの粒子が検出された。

-

図9 リードスクリュー支持管底部で検出された粒子状付着物 [7]

-

図10 リードスクリュー支持管の内面/外面での付着デブリの差 [7]

-

図11 リードスクリュー表面付着物のSEMモザイク像 [7]

-

図12 リードスクリュー支持管のルース付着物表面のSEM像 [7]

事故時の温度履歴の推定

切り出した支持管の母材サンプルについて、事故時に経験した温度履歴を調べるために、微細組織分析を行った。

ここから、、、

参考文献

[1] Quick look inspection: Report on the insertion of a camera into the TMI-2 reactor vessel through a leadscrew opening, GEND-030, vol.1, 1983.

[2] The Cleanup of Three Mile Island Unit 2 A Technical History 1979 to 1990, EPRI NP-6931.

[3] PEIS-Decontamination and Disposal of Radioactive Wastes Resulting from TMI-2, NUREG-0683, Vol. 1, 1981.

[4] G.M. Bain and G.O. Hayner, Initial Examination of the Surface Layer of a 9-inch Leadscrew Section Removed from TMI-2, Final Report, EPRI RP2056-2, Task 1, 1983.

[5] K. Vinjamuri, D.W. Akers, R.R. Hobbins, PRELIMINARY REPORT: EXAMINATION OF H8 AND B8 LEADSCREWS FROM THREE MILE ISLAND UNIT 2 (TMI-2), EGG-TMI-6685,1985.

[6] K. Vinjamuri, D.W. Akers, R.R. Hobbins, EXAMINATION OF H8 AND B8 LEADSCREWS FROM THREE MILE ISLAND UNIT 2 (TMI-2), GEND-INF-052,1985.

[7] M.P. Failey, V. Pasupathi, M.P. Landow, M.J. Stenhouse, J. Ogden, R.S. Denning, Examination of the Leadscrew Support Tube from Three Mile Island Reactor Unit 2, GEND-INF-067, 1986.

[8] R.L. Clark, R.P. Allen, M.W. McCoy, TMI-2 Leadscrew Debris Pyrophoricity Study, GEND-INF-044, 1984.

![図6 リードスクリュー支持管の切り出し位置 [7]](/wiki/nsfr_img_auth.php/thumb/a/a7/QuickLook_73.png/300px-QuickLook_73.png)

![図7 切り出したリードスクリュー支持管の外観 [7]](/wiki/nsfr_img_auth.php/thumb/0/0a/QuickLook_63.png/269px-QuickLook_63.png)

![図9 リードスクリュー支持管底部で検出された粒子状付着物 [7]](/wiki/nsfr_img_auth.php/thumb/9/9b/QuickLook_65.png/600px-QuickLook_65.png)

![図10 リードスクリュー支持管の内面/外面での付着デブリの差 [7]](/wiki/nsfr_img_auth.php/thumb/f/f3/QuickLook_66.png/580px-QuickLook_66.png)

![図11 リードスクリュー表面付着物のSEMモザイク像 [7]](/wiki/nsfr_img_auth.php/thumb/f/fa/QuickLook_67.png/600px-QuickLook_67.png)

![図12 リードスクリュー支持管のルース付着物表面のSEM像 [7]](/wiki/nsfr_img_auth.php/thumb/c/c7/QuickLook_68.png/438px-QuickLook_68.png)