「炉心下部構造物(LCSA)の切断解体」の版間の差分

Kurata Masaki (トーク | 投稿記録) 編集の要約なし |

Kurata Masaki (トーク | 投稿記録) |

||

| 2行目: | 2行目: | ||

== LCSAの状態調査とLCSA切断解体工法の検討 == | == LCSAの状態調査とLCSA切断解体工法の検討 == | ||

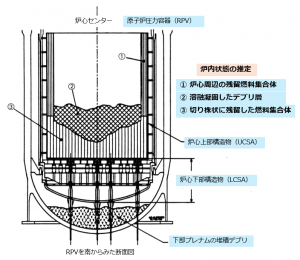

[[ファイル:LCSA解体 1.png|サムネイル]] | [[ファイル:LCSA解体 1.png|サムネイル|'''<big>図1 ボーリング調査直前の圧力容器内部の推定図 [8]</big>''']] | ||

=== LCSAの状態調査 === | === LCSAの状態調査 === | ||

2025年8月25日 (月) 18:34時点における版

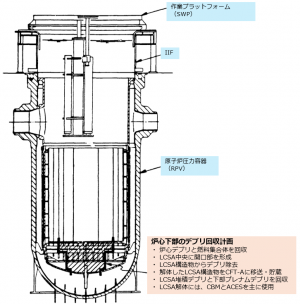

1984年5月に、原子炉圧力容器内からの燃料・炉心デブリ取り出し工法が決定された(燃料移送Canalは水没させず、RPV上のプラットフォームからの長尺ツールによるマニュアル作業で、破損燃料集合体とデブリを回収)[1」。ここでは、それ以降に具体的な検討が進められた炉心下部構造物(LCSA: Lower Core Support Assembly)の解体撤去工法、整備されたツール、解体手順などについてまとめる。

LCSAの状態調査とLCSA切断解体工法の検討

LCSAの状態調査

1984年5月時点では、まだ、圧力容器ヘッドや上部プレナム構造物は撤去されていなかった。一方で、Quick Look調査により、炉心上部の燃料集合体が崩落し、粒子状や瓦礫状のデブリや破損燃料棒からなるルースなデブリベッドが形成されていることが明らかになっていた[2]。

1984年10月に、デブリベッドの探針調査が行われた。デブリベッドの厚さは1m弱で、その下にはハードストップがあり、デブリの溶融凝固層があると推定された[1]。さらに、1985年2月に、下部プレナム周辺領域のビデオ調査が行われ、溶融したデブリの一部が下部プレナムに移行して凝固していることが明らかになった[3]。LCSAの5層構造物について、その周辺部では大きな損傷は観測されなかった。一方で、炉心内に装荷されていたインコアモニターの損傷状態の調査が、遠隔での信号測定で行われ、熱電対が炉心の広い範囲で損傷していることが確認された[4]。これらのことから、デブリは炉心中央下部を破って下部プレナムに移行した可能性が高いと推定された[5]。回収された下部プレナムデブリサンプルを用いて、デブリ取り出し方法の検討に向けて、その破砕性や強度が測定された[6]。

1986年7月に、炉心部のボーリング調査が行われ、ボーリング開口部のうち3か所から小型ビデオカメラが挿入されて、LCSA内部(主に、上部の第1~3層)や下部プレナム中央部の状態が観測された[7]。ボーリング調査が行われるまでは、炉心中央下部で溶融デブリがクラスト層を破って下部プレナムに移行したと推定されていたが、その痕跡は観察されなかった。そこで、デブリは炉心周辺部のクラスト層を破り、外周部の燃料集合体を経由して、あるいは炉心上部構造物(UCSA: Upper Core Support Assembly)のバッフル板を突き破り、その外側のコアフォーマ領域を通過して、下部プレナムに移行したと推定された。LCSA中央部の水平プレート上にはほとんどデブリが堆積しておらず、垂直方向の支持ポスト内にデブリが侵入していた。また、LCSAの周辺部に約2~3トンのデブリが堆積していると推定された。下部プレナムに堆積しているデブリは機械的に破砕可能と判定された。

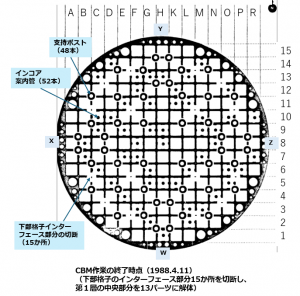

図1に、これらの調査からとりまとめられた、圧力容器内部の様子(ボーリング調査の直前、1986年7月時点)を示す[8]。この時点では、圧力容器ヘッドと上部プレナム構造物は撤去され、また、炉心上部にあったルースデブリベッドがほぼ回収されている。炉心周辺部には燃料集合体が残留し、炉心中央にはハードストップが存在し、その下には溶融凝固層と切り株燃料集合体が存在していると推定された。圧力容器の下部には下部プレナムデブリが堆積しているが、LCSAはほとんど損傷していないと推定された。

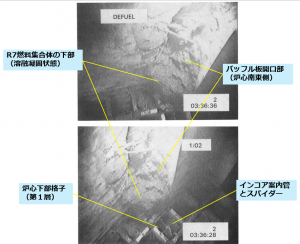

コアボーリング調査後に、コアボーリング装置の先端ビットを硬い固体状のものに交換して、溶融凝固層の破砕作業が行われた(スイスチーズ化)[9]。その前に、打撃チゼル等を用いてハードストップを破砕する試みがなされたが、うまくいかなかった。1985年10月から、破砕されたデブリは、様々な長尺ツール(スペードバケツ、デブリディガー、など)、あるいは、このころから、真空吸引システムの代わりに投入されたエアリフトで回収された。溶融凝固層の回収後に、切り株状に残留した燃料集合体と炉心周辺に残留していた燃料集合体の回収が行われた[10]。燃料集合体プラーという爪をもったツールで下部端栓をひっかけて吊り上げ、下部格子から引き抜く作業が行われた。溶融凝固層と燃料集合体の取り出し進捗と並行して、圧力容器内のビデオ調査が行われた。1987年2月の調査では、炉心南東側のバッフル板に開口部があることが発見され、その奥のコアフォーマ領域にデブリが侵入し堆積していることが明らかになった(図2)[11]。また、炉心部での燃料・炉心デブリ回収作業中に崩落したデブリ粒子や破砕燃料棒がLCSA内に移行し堆積していることが確認された。

参考:Quick Look調査

参考:下部プレナム調査

参考:切り株燃料集合体の回収

参考:デブリ取り出しツール

LCSAの切断解体工法の検討経緯

1984年6月に、LCSA解体撤去の検討タスクフォースが設置された[11]。当初は、デブリベッドが炉心の下部まで形成され、LCSA部分にルースデブリが崩落していると推定された。ルースデブリの回収法として、水中での真空吸引方式あるいはフラッシングが検討された。LCSA解体については、フローホールなどの既設の開口部を利用して堆積デブリを除去・回収しながら、1層1層切断していく工法が検討された。切断方法としては、すでに、St. Lucie原発で熱遮蔽体の切断実績のあるLプラズマアーク法が第一案となった。

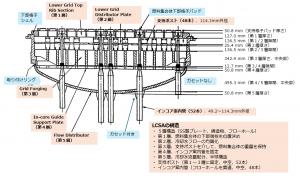

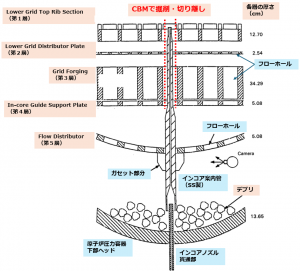

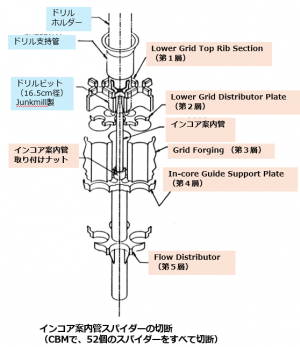

図3に、LCSA構造物の模式図を示す[8,12]。LCSAは、水平な5層構造(SS製、鋳造物)とそれを貫通する縦方向の構造物(支持ポスト、インコア案内管)で形成されている。また、冷却水のフローホールが数多く存在している。

- 第1層(Lower Grid Top Rib Section): その上部に燃料集合体を固定する支持格子パッドが取り付けられており、厚い部分で177.8mmの枡形形状のプレートとなっている。

- 第2層(Lower Grid Distribution Plate): 燃料集合体の下で、フローホールを通じて冷却水の流れを均質化する役割を持っている。25.4mm厚のSS製プレートにフローホールが形成されている。

- 第3層(Grid Forging): 燃料集合体の重量を支持する最も分厚い鋳造構造物であり、中央部分で342.9mmの厚さがあり、炉心周辺部では逆円錐状になっている。フローホールが形成されている。また、第1,2層を支持する支持ポストが溶接されている。

- 第4層(In-core Guide Support Plate): 第3層のフローホールの下で、インコア案内管をボルトナットで取り付け、支持する役割を担っている。厚さ50.8mmのSS製プレートである。第4層の上で、インコア案内管の外径が細くなり、第1~3層のフローホール内に挿入されている。

- 第5層(Flow Distributor): 炉心部に冷却水を供給する構造物であり、この層だけは半球状(楕円形状)の構造物となっている。厚さ50.8mmのSS製プレートとなっている。インコア案内管の貫通部分は溶接されている。溶接部の下側には、ガセットが取り付けられている。

- 支持ポスト: 外径114.3mmの円筒形状の構造物であり、第1,2層に取り付けられ、第3層に溶接されている。第1層では、枡形構造の十字部に取り付けられている。合計48本ある。

- インコア案内管: 第4層の下では外径114.3mm、上では外径49.2mmの円筒形状の構造物であり、内部にインコアモニターのラインが配置されている。合計52本ある。第4層にボルトナットで取り付けられており、第1,2層にも機械的に接続している。第5層貫通部は溶接されている。

1985年の下部プレナム調査で、約10~20トンのデブリが堆積していることが明らかになったことから、LCSA切断解体方法の方針変更が行われた[11]。これが、基本プランとなった。図4に、基本プランの概念図を示す[13]。基本プランでは、炉心中央下部に上部で約1.2m角の漏斗型形状の開口部を設け、長尺ツールやエアリフトにより下部プレナムデブリを回収する構想が示された。開口部の形成では、堆積・付着デブリを除去しつつ、1層ずつLCSAを切断解体する案が示された。基本プランの検討では、以下が仮定された[11]。

- LCSAの一部は溶融デブリにより大きく損傷

- LCSAの薄肉部分は、最大10cm程度歪み

- 上部格子板底部で観測されたような、溶融損傷による形状変化発生

- フローホールの多くが溶融凝固した金属により閉塞

- デブリがLCSA表面に固着し、セラミックのため電気伝導性がない

- デブリ瓦礫が多く堆積しており、炉心部で行われたようなコアボーリングは困難、打撃チゼルでのデブリ破砕も困難

- 最大9トンのデブリがLCSA内に堆積

下部プレナムデブリの取り出しについては、内部調査やサンプル分析の進捗を見つつ、別途検討することとされた。こらの仮定に基づいて、LCSA切断解体とデブリ除去回収に使用する候補ツールの星取表が整理された(表1)[11]。星取表の検討では、以下の作業手順が考えられた。

- 利用可能なアクセスを使って、下部プレナムデブリを回収・除去。長尺ツールを使って固着しているデブリもできるだけ破砕・除去

- ステップ1で回収できない範囲の下部プレナムデブリについては、LCSAの中央部を切断解体し、アクセス孔を形成(約2m角)

- オプションとして、アクセス孔を使って、LCSA堆積デブリを下部プレナムに落下

- LCSAを1層ずつ撤去しながら、上記のシークエンスを繰り返し

この検討では、LCSAの切断作業の回数(切断数)をできるだけ減らすことが重視された。また、基本プランでは、プラズマトーチの代わりに、Thermic Rodが切断技術の第一オプションと考えられた(#棒の先端でのサーメット反応熱を利用して、金属プレートを溶融切断する方法)。また、AWJが代替案とされた。その理由として、プラズマトーチでの切断には平坦な金属面が露出している必要があるのに対し、LCSA内にデブリが固着して平坦面が得にくことが指摘された。その後の調査により、LCSAの損傷が比較的軽微で、CAVIJETにより、付着デブリがかなり効果的に除去できることが明らかになったため、プラズマトーチが有力オプションに復帰した。

1985年12月から1986年3月にかけて、3方式の切断技術(プラズマトーチ、AWJ、Thermic Rod)について、モックアップ試験装置を用いて予備試験が行われた。その結果に基づいて、プラズマトーチが第1案、AWJがバックアップに選定された。

- 実機同等条件として、2.54cm厚、5.08cm厚の304SSの切断試験を、水深10.7mで実施

- Thermic Rod: 切断が不安定で、濁りが多く発生

- AWJ: 切断は良好、削り屑が多く発生するため、その除去が課題

- プラズマトーチ: 切断は良好、濁り発生が最も少ない

さらに、溶融凝固層と切り株燃料集合体の回収作業に並行して進められた内部調査により、取り出し作業中に瓦礫状のデブリや破砕された燃料棒がかなり崩落したことが明らかになった。このため、基本プランで考えられたサイズのLCSA開口部では、LCSA内と下部プレナムに堆積しているデブリをすべて取り切れないと判断された。1986年4月に提示された改定案では、LCSA中央の開口部をできるだけ大きくとることとなった[11]。LCSA開口部を大きくする場合の課題として、LCSA切断解体中の下部ヘッドの強度と密閉性の維持が考えられた。特に、LCSA第5層を切断撤去する際の、インコア案内管の下部ヘッド貫通溶接部の保持が課題となった。この課題は、第1~4層の切断解体を進めつつ、第5層を解体するかどうか検討継続されることとなった。また、切断解体したLCSAの処理・処分が大きな課題となった。オプションとして、TMI-2サイト内で期限を区切らずに貯蔵、サイト内で構外輸送容器内に貯蔵、撤去後ただちにINELに移送、などが検討された。検討の結果、TMI-2サイト内で適切な場所を選定し、無期限で貯蔵する案が採用された。その大きな理由として、大きな切断パーツのままで移送・貯蔵できるため、切断や移送作業の回数を減らし、作業員の被ばくが抑制できる点が指摘された。将来、連邦レベルで高レベル廃棄物の処理・処分方針が決定された後に、貯蔵場所から取り出し、必要な処理(追加切断、輸送コンテナへの格納)を行うこととされた。

最後に、切断回数の最小化が課題となった。切断数を減らすことで、作業時間を短縮できること、発生する金属チップを減らせること、さらにトーチの摩耗を減らすことで消耗品の交換などのメンテナンス作業を減らせること、などが指摘された(ミニマムカットシナリオ)。基本プランでは、890回の切断と見積もられた。これらに基づいて、プラズマトーチを搭載し(オプションでAWJを搭載)、LCSA構造物を垂直・水平方向に切断できる自動切断装置(ACES: Automated Cutting Equipment System)の設計・製作が開始された[11]。

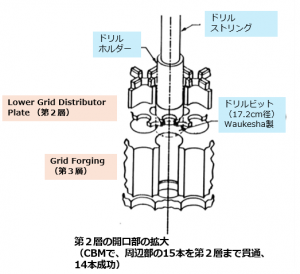

1986年4月の改定案では、切断数が2000回に増加すると見積もられた。また、ACESのモックアップ試験により、トーチ寿命と位置決め装置(X-Yブリッジ)の信頼性に問題が残され、特に、縦方向の構造物(支持ポスト、インコア案内管)の切が課題となることが明らかになった[11]。そこで、より大きなピースで切断することと、コアボーリングマシン(CBM)の先端ビットを最適化して、縦方向構造物の貫通切断を行うことが検討された。大きなピースで切断するオプションでは、移送・貯蔵作業中の作業員被ばくが課題となり、仮に遠隔移送作業中にクレーンが故障し、現場作業で修理が必要となった場合の被ばく量の評価が行われた。その結果、移送ルートと貯蔵場所を適切に選定することで、作業員被ばくは許容範囲内に収まるという解析結果が得られた。デブリ取り出しや除染などの作業場所から離れている場所として、A系統のCore Flood Tankが選定され、フィルター系、遮蔽体、貯蔵ラック、吊り上げツール、等の取り付けが行われた。貯蔵中のCore Flood Tankから冷却水リークで、圧力容器内の冷却水中のホウ酸濃度が低下しないように、タンク周りの配管はすべて切断・閉塞された。1987年下期に、CBMのモックアップ試験が行われ、金属プレート用のビット(Waukesha製)、酸化物デブリ用のビット(Junkmill製)がそれぞれ選定された。CBMにより、支持ポストとインコア案内管は掘削切断可能であること確認された。一方で、大量の金属チップの処理が課題であることが明らかになった。支持ポスト1本の周辺を第3層まで貫通すると約85Lの金属チップが発生すると見積もられた。

LCSA切断解体の最終プランと解体作業の進捗

1987年12月までに、CBMとACES装置の特徴を活かして、LCSAを切断解体する最終プランが決定された[11]。まず、CBMで金属貫通用のビットを用いて、支持ポストとインコア案内管の周囲を貫通、切り離す。次に、ACESで第1層から、水平翠帳方向に切断し、パーツに分割する。分割したパーツを圧力容器冷却水中でクレーンで吊り上げ、付着デブリを洗浄除去した後に、Core Flood Tankに輸送する。表1の星取表が改定され、各種ツールの運転計画として整理された(表2)[11]。実施計画での主な変更点は以下である。

- 切断方法は、プラズマアーク、CBM、およびバックアップとしてのAWJに限定

- 支持ポスト等の縦方向の構造物の切断にCBMを選定

- デブリ破砕と固着デブリの除去として、AWJを追加、機械式の切断方法を除外

CBM作業、第1層スパイダー部分の切断(1988年1月~)

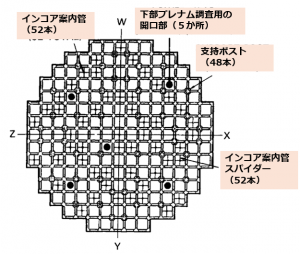

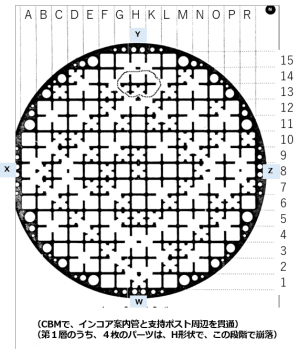

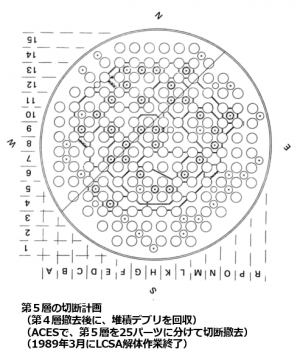

- LCSA第1層から、破砕燃料棒やルースデブリをエアリフトや長尺ツールで除去(図5に、LCSAを上から見た時の支持ポストとインコア案内管の位置を示す[11])

#CBMでの貫通作業での課題は、最初にクリーンな掘削表面を露出させることであった。

- CBMをSWP上に設置し、インコア案内管52本の第1層スパイダー部分を掘削(計画通り)

CBM作業、周辺案内管の掘削(1988年2月~)

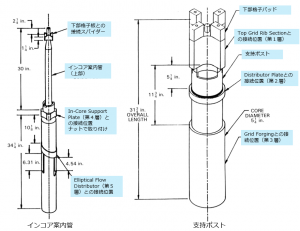

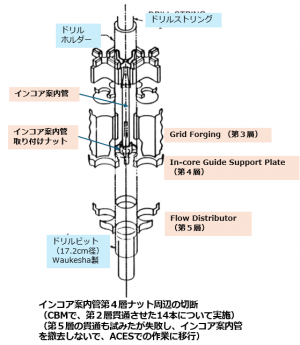

- インコア案内管のうち、ガセットがついていない周辺部の15本については、第5層まで貫通させて完全に分離を計画したが、3本(R7など)では、デブリ融着などの理由で掘削を断念(図6に、ガセット付きのインコア案内管の模式図を示す[11])

- ガセットなしの残り12本については、第4層まで貫通。さらに第5層を槓子させようと試みたが、堆積デブリによるビットの空回りで断念

- 切削で発生した金属チップは、計画では下部プレナムに落とす予定であったが、できるだけ吸引して回収

- インコア案内管の上部にデブリ侵入防止のはめ殺しナット取り付け

CBM作業、支持ポストの掘削、付着デブリと金属チップの除去(1988年3~4月)

- CBMをいったん撤去、代わりにミニエアリフトを設置して、粒子状デブリの除去作業を実施、約160kgのデブリをFuel収納缶に回収

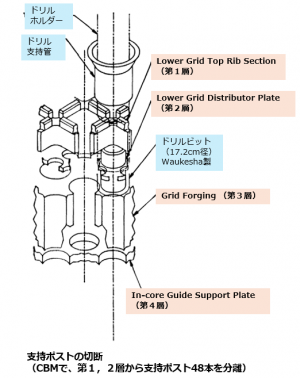

- CBMを再設置、支持ポスト48本の掘削作業実施(中央の32本をまず掘削、つづいて周辺部の16本を掘削、第1、2層について)(図7に、支持ポストとインコア案内管の模式図を示す[8])

#外周部での金属チップ発生が予想以上に多かったため、16本のうち、14本で第3層までの掘削は実施されなかった(将来、ACESで切断することとし、CBMでは2本だけ試掘削が行われた)。

- 掘削作業中にLCSA中央部がたわむのを防止するため、ブロックを3個投入

- CBMで、第1層に16か所の追加掘削を行うことで、第1層は大きな1個のピースと小さな12個のピースに分割

- CBMを撤去してビデオ調査

#CBMのガイドプレートが作業後に高線量になっており、一時撤去・貯蔵作業の課題となった。

#ブラインドでの位置決めは困難であり、以降は、近くにビデオを設置して掘削開始の位置決めを行うことになった。

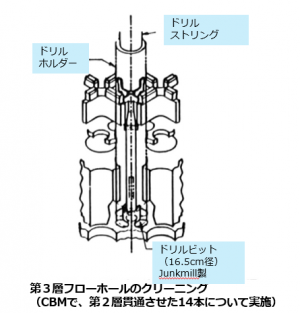

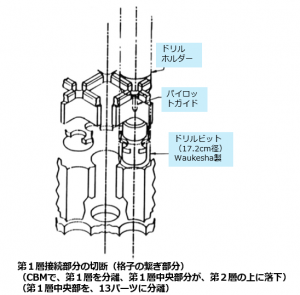

CBMを持ちいた、掘削作業の模式図を、図8に示す[8]。先端ビットを目的に応じて交換しつつ、インコア案内管について、スパイダー切断、第2層開口部の拡大、第3層フローホール内部のクリーニング、第4層の掘削、さらに支持ポスト周辺の掘削、第1層接続部分の切断、が進められた。

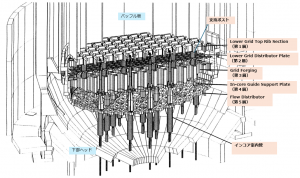

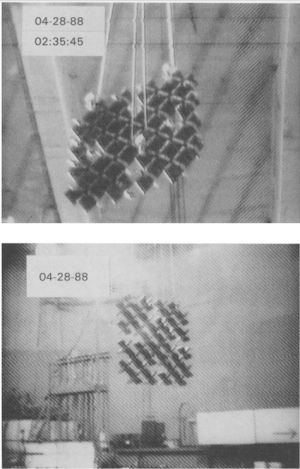

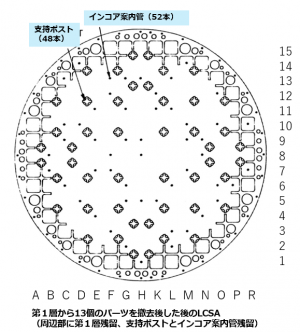

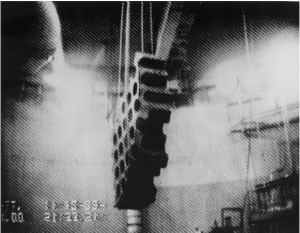

また、この時点でのLCSAの状態模式図を、図9(a)に示す[13]。支持ポスト周辺の貫通作業を行うことで、4枚のH型形状のプレートが完全に分離された。次いで、第1層の枡形形状の接続部分を切断することで、第1層の周辺部以外は、13個のパーツとして完全に分離された(図9(b))[13]。図10に、CBMによるスパイダー切断の様子を示す[14]。

第1層の撤去(1988年4月)

- 切断した第1層13ピースを、Core Flood Tankに遠隔移送、貯蔵(図11[11])

- Tankの上部を受け入れ用に切断、開口

- 13枚の形状は、H型4枚、三角8枚、大型(1.5m角)1枚

- 撤去前に、ビデオ観察と線量測定、デブリフラッシング

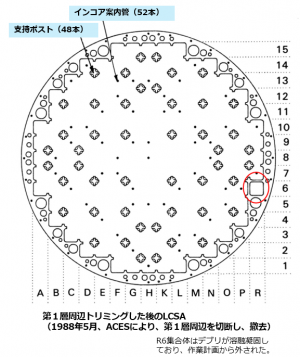

ACES作業、第1層周辺部のトリミング(1988年5~6月)

- LCSAの上に、X-Yブリッジを設置、プラズマトーチ位置決め

- トーチのオンオフ制御にトラブル、チップの寿命も安定せず、14か所の切断後に、いったんACESを撤去し、再調整

- ACESの再調整中に、LCSAの隙間に堆積しているデブリを、Pick-and-Placeで回収、Fuel収納缶3体分

- ACESを再投入し、第1層の炉心周辺部の残留部のトリミング作業を実施(合計74か所)、切断くずはFuel収納缶に回収。作業速度はトーチ交換などのメンテナンス作業も含めて5.5か所/日

- 図12に、トリミング前後での1層の模式図を示す[11]。R7集合体位置はデブリが融着しており、別途作業することになった。

#ACESのメンテナンス、消耗品の交換作業は、SWP上で実施された。

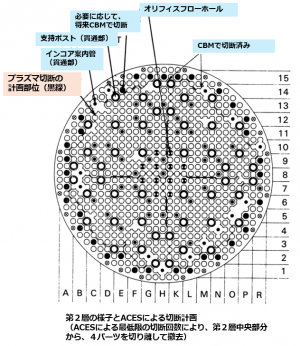

ACES作業、第2層の切断解体(1988年7~8月)

- ACESをいったん撤去し、トリミングされたLCSA第1層の切断ピース(最大18cm厚さ、数cm角)をFuel収納缶に回収

- ACESを再投入し、第2層の切断再開、88回の切断作業により(14か所では2回切断)、炉心中央部分を4枚のπ型に切り出し

- 第2層の切断ピースを、SWP下まで引き上げ、ブラシ掛けとフラッシングでデブリ除去、Core Flood Tankに遠隔移送(付着デブリの物量は検出限界ぎりぎりのレベルであった(84g/解体ピース))

- ACESとX-Yブリッジをいったん撤去

- 図13に、第2層の切断パターンを示す[11]。図14に、プラズマトーチでの切断の様子を示す[14]。

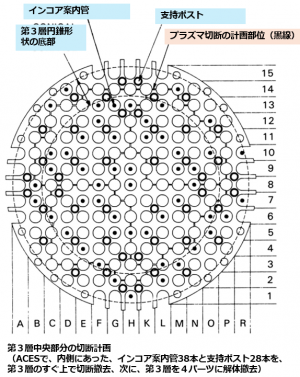

ACES作業、第3層の切断解体(1988年9~11月)

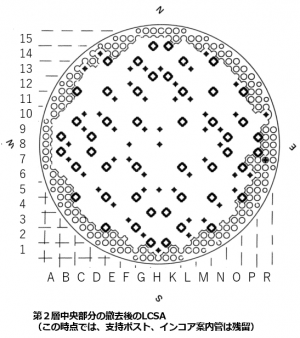

- 図15に、切断した第2層を撤去した後のLCSAの模式図を示す[12]。図16(a)に、第3層のフローホール内に詰まっているデブリの様子を示す[12]。この時点では、支持ポストやインコア案内管は、第3層から突き出して残留していた。

- フローホール内に詰まっていたデブリを、Vise Grip Plierとエアリフトを使って除去、デブリバケツに回収(図16(b)に、フローホールのクリーニングの様子を示す[14])

- ACESを再投入し、インコアモニター案内管の突出部分38本を切断し、Fuel収納缶へ回収。さらに、支持ポストの突出部分28本を切開切断し、さらに第3層から切り離しFuel収納缶へ回収

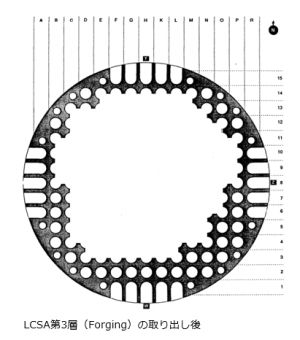

- さらに、合計59か所で第3層を切断し、4パーツを切り出し(図17)[11,15]

- 4体の切断ピースごとに、吊り上げ用のクランプを3個ずつ取り付け、インコアモニター貫通部に崩落しないように注意しつつ取り出し(図18[16])

- 取り出し前に、ブラシとフラッシングで付着デブリ除去

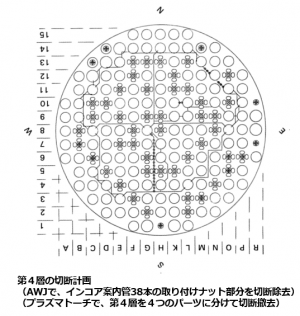

ACES作業、第4層の切断解体、内部調査(1988年11~12月)

- ミニエアリフトで、第4層表面の堆積デブリ回収とクリーニング実施、Fuel収納缶2個使用

- 真空吸引システムで、第4層と第5層の間に堆積していたデブリ回収の試み(Knockout収納缶の有効利用)。

#しかし、Knockout収納缶のつまりが何度も発生し、回収量は68kgにとどまった。エアリフトに切り替え。

- 油圧式のソーで、インコア案内管の接続スタッド38か所を切断、フリーになったインコア案内管をFuel収納缶に回収

- 図19に、第4層の切断パターンを示す[12]。第4層は、4パーツに切断され、油圧回転ブラシでクリーニング後に、Core Flood Tankに遠隔移送された。

- 第4層解体と並行して、R7部分の溶融凝固デブリをAWJで破砕除去

- 第4層撤去後に、LCSA残留状がビデオ調査され、3Dマップ作成

ACES作業、第5層の切断解体(1989年1~3月)

- 第5層上の堆積デブリを、長尺ツールとエアリフトで回収

- ACES再投入し、第5層の中央部分から25個のパーツを切断回収

参考文献

[1] C.J. Hess, TMI-2 Technical Information and Examination Program 1984 Annual Report, GEND-049, 1985.

[2] GEND-030, vol. 1, Quick Look Inspection: Report on the Insertion of a Camera into the TMI-2 Reactor Vessel through a Leadscrew Opening, 1983.

[3] J.P. Adams and R.P. Smith, TMI-2 Lower Plenum Video Data Summary, EGG-TMI-7429, 1987.

[4] M.E. Yancey et al., TMI-2 In-core Instrument Damage -an Update, GEND-INF-031, vol. 2, 1984.

[5] G.R. Brown, USDOE Three Mile Island Research and Development Program 1985 Annual Report, GEND-055, 1986.

[6] C.S. Olsen et al., Examination of Debris from the Lower Head of the TMI-2 Reactor, GEND-INF-084, 1988.

[7] E.L. Tolman et al., TMI-2 Core Bore Acqusition Summry Report, EGG-TMI-7385, rev. 1, 1987.

[8] H.W. Kirkland et al., Drilling Operations to Remove the Lower Core Support Assembly at Three Mile Island Unit 2, Nucl. Technol. 87 (1989) 932-945.

[9] GEND-060, USDOE Three Mile Island Research and Development Program 1986 Annual Report, 1987.

[10] J.M. Rodabaugh and D.K. Cowser, Three Mile Island Unit 2 Core Region Defueling, Nucl. Technol. 87 (1989) 1112-1116.

[11] L.H. Porter and W.E. Austin, Disassembly and Defueling of the Three Mile Island Unit 2 Reactor Vessel Lower Core Support Assembly, Nucl. Technol. 87 (1989) 595-608.

[12] M.S. McGough et al., Performance of the Automated Cutting Equipment System during the Plasma Cutting of the Three Mile Island Unit 2 Lower Core Support Assembly. Nucl. Technol. 87 (1989) 648-659.

[13] R.F. Ryan and R. Blumberg, Lower Core Support Assembly Defueling Planing and Tools, GEND-INF-093, 1988.

[14] ペンシルバニア州立大学のTMI-2知見のアーカイブサイト、https://libraries.psu.edu/about/collections/three-mile-island-2-recovery-and-decontamination

[15] GEND-064, USDOE Three Mile Island Research and Development Program 1987 Annual Report, 1988.

[16] Three Mile Island Accident of 1979 Knowledge Management Digest, NUREG/KM-0001, Supplement 1, 2 and 3, USNRC, 2020.