「デブリ取り出しツール」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) 編集の要約なし |

||

| (同じ利用者による、間の7版が非表示) | |||

| 1行目: | 1行目: | ||

ここでは、TMI-2事故炉からの燃料デブリ取り出しに用いられた様々なツールについてまとめる。 | ここでは、TMI-2事故炉からの燃料デブリ取り出しに用いられた様々なツールについてまとめる。 | ||

=== コアボーリングマシン === | |||

[[ファイル:ボーリング 3.png|サムネイル|300x300ピクセル|'''<big>図1 ドリルビット [6]</big>''']] | |||

'''<span style="color:blue"> Quick Look調査'''[1]や'''<span style="color:blue">上部ルースベッドの探針調査'''[2]などにより、炉心上部の燃料が崩落して'''<span style="color:blue">上部空洞'''と'''<span style="color:blue">ルースブリベッド'''が形成されていること、また、デブリベッドの堆積厚さは約0.6~0.9mであり、その下には探針が貫通できない硬い層が存在していることが明らかになった。一方で、コアフォーマと圧力容器槽の円環状の隙間を通じて行われた'''<span style="color:blue">下部プレナム周辺部の調査'''[3]により、約10~20トンのデブリが下部プレナム内に堆積していること、炉心下部構造物('''<span style="color:blue">LCSA''')にはほとんど損傷が見られないことが明らかになった。これらのことから、炉心下部には'''<span style="color:blue">溶融凝固層'''と'''<span style="color:blue">切り株状に残留した燃料集合体'''が存在していることが推定された。それらの堆積状態を調査することで、炉心下部からのデブリ取り出し工法の具体化と、事故時のデブリふるまいの解明に極めて有用な知見が取得できると判断され、'''<span style="color:blue">コアボーリング調査'''が行われることとなった[4]。 | |||

==== コアボーリングマシンの設計と据え付け ==== | |||

コアボーリング装置の設計要件として、以下が提示された[5]。 | |||

# 2.4m長さ、6.35cm径のサンプルを回収できること('''<span style="color:blue">Fuel型収納缶'''に収納できるサイズ) | |||

# 回収したサンプルをFuel収納缶に装荷できること(RPV内での取り扱いシステム) | |||

# 炉心中央から、2.4m範囲でボーリング可能なこと('''<span style="color:blue">SWP''': Shielded Working Platformの上に設置したドリルマシンからのドリルビットの到達範囲) | |||

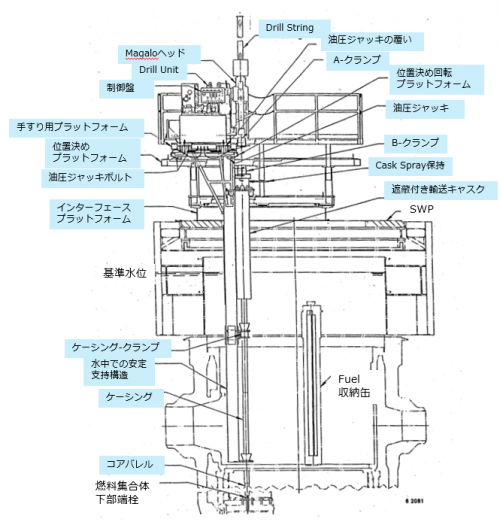

# [[ファイル:ボーリング 4.png|サムネイル|522x522ピクセル|'''<big>図2 コアボーリング装置の設置 [5]</big>''']]装置をモジュール化し、エアロックを通じて原子炉建屋内に搬入し、SWP上で組み立てられること | |||

# 4つのカテゴリーの層を掘削できること(形状を維持した燃料集合体、ルースデブリベッド、溶融凝固層(セラミックと金属混在)、空洞) | |||

# 作業員の数と作業時間を最小化すること | |||

高線量下で使用可能で、経済的に合理的、という観点で、様々な方式のコアボーリングシステムが検討され、アイダホ国立研究所(INEL)で機能確認試験が行われた。機能確認試験では、ジルカロイ被覆でSiO<small><sub>2</sub></small>ペレットからなる模擬燃料棒、インコネル製のスペーサーグリッド、ステンレス製の端栓、コンクリートブロック、砂利、アルミナ板などが用いられた。 | |||

まず、先端に取り付ける'''<span style="color:blue">ドリルビット'''の開発が行われた。'''図1'''に、市販品をベースに開発されたドリルビットを示す[6]。鋳造された王冠構造であり、その内外面には工業用ダイヤが塗布されている。また、先端にはタングステンカーバイド性の刃が銀はんだで取り付けられており、刃部分にも工業ダイヤが塗布されている。 | |||

次に、このドリルビットをとりつけるドリルユニットの選定が行われた。Longyear社の製品をベースに機能確認試験が行われ、回転速度、トルク、先端荷重などの範囲が選定された。その結果に基づいて、ドリルストリングの構造や回転駆動力の伝達メカニズム、サポートツールの構成等が設計された。'''<span style="color:blue">コアボーリングマシン'''の設置概念図を'''図2'''に示す[5]。 | |||

'''ドリルストリング'''(パイプ)はシリンダー形状で、装置の上部から挿入される。途中に3か所の接続部(クランプ)があり、ドリルビットに回転駆動力と荷重を伝える。シリンダーは二重管になっており、外管はドリルの軸を支持する役割もになっている。ドリルストリングは、日本製のMagaloヘッドに取り付けられている。回転速度は0~500rpm、トルクは0~4067J、荷重は0~4535kgで、それぞれ可変である。ドリルストリングの先端部分は、サンプルを回収する'''コアバレル'''、ドリルストリング、およびケーシングからなっており、ドリルストリングは必要な深さまで到達する長さになっている(#それ以下まで侵入しない)。ケーシングは、コアバレルを回収した後に、下部プレナムにビデオを挿入する通路を保持する役割もになっている。コアバレルは、市販品ベースで、サンプルを保持し、ドリルビットを支持し、駆動力を伝え、冷却水を供給する役割を持っている。二重管で、内側はサンプルを保持、外側はビットを回転させる役割である。コアバレル内にサンプルが侵入することで内部の水が押し出されるため、その排水口が上部に設けられている。ドリルストリング(8.9cm外径)とケーシング(11.4cm外径)は既製品が利用された(#全長は短尺化)。ケーシングの内径10.2cmとドリルストリングの間を維持するように、ドリルストリング側にスペーサーが溶接された。作業中に、ビットの冷却と掘削粒子の除去のために、ホウ酸水の連続供給が行われた。作業後の、ケーシングとドリルストリングの除染用にホウ酸水スプレーが取り付けられた。加圧ポンプにより、RPV内の冷却水を使用して冷却水が供給された。一方、除染にはフレッシュな冷却水が用いられた。TMI-2のホウ酸水調製設備で製造されたホウ酸がいったんタンクに貯蔵され使用された。[[ファイル:ボーリング 5.png|サムネイル|400x400ピクセル|'''<big>図3 コアボーリングマシンのモックアップ試験パラメータ [7]</big>''']] '''SWP'''の上に、インターフェースプラットフォーム、ドリルの位置決めプラットフォーム('''インデックスプラットフォーム'''、径方向移動と回転移動の2種類)、作業員の手すり用プラットフォーム(Tilt Platform)が、それぞれ取り付けられ、その上にドリルマシンが組み立てられた。Tiltプラットフォームは、作業スペースとしても利用された。SWPには36cm径の開口部が数カ所設けられており、これらのプラットフォームを組み合わせて動作することで、炉心中央から2.4m径の範囲のどこでもボーリング作業ができるようになった。また、装置の水平維持のため、位置決めプラットフォームの下に油圧ジャッキ4基が設置された。また、水中でドリルストリングを保持する支持構造物がSWPの底面に取り付けられた。 | |||

コアバレル内にサンプルが回収された後、RPV内の上部に引き上げられ、'''鉛遮蔽付きの輸送キャスク'''内に収納された。輸送キャスク表面は、キャスクスプレーによりホウ酸水で洗浄された。この他に、ホウ酸水供給系(加圧ポンプとホース)、サンプルの酸化を防止するために、輸送キャスク内を不活性ガスでパージするシステム、収納缶に入れる前にサンプルをいったん保持する貯蔵バスケット、ドリルマシンの制御盤、ビデオモニター系が取り付けられた。安全系統として、ドリルビットへの冷却水水圧と水流、クランプ部のねじれトルク、油圧媒体の容積と温度などが連続的にモニターされ、設定リミットを超えた場合に、装置が自動停止するように設計された。 | |||

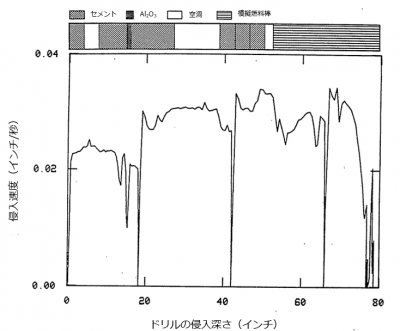

また、モックアップ試験では、掘削層が変化した際の各種運転パラメータの変化傾向が調査された。これにより、掘削中のパラメータ変化により、コンピューター解析で成層化の状態が表示されるようになった。'''図3'''に、モックアップ試験でのパラメータ変化の例を示す[7]。 | |||

=== | ==== コアボーリングの作業手順 ==== | ||

# ドリルマシンをインデックスプラットフォーム上に組み立て | |||

# ボーリングの目標地点に位置決め | |||

# ドリルパイプとケーシングを組み立て、クランプで保持 | |||

# コアバレルとドリルストリングを下降、ボーリング開始 | |||

# 下部端栓位置を貫通したら、ボーリング操作を一旦停止 | |||

# LCSAの第1層の上でコアバレルを保持し、ケーシングの上部にプラグ取り付け | |||

# ドリル開口部にケーシングを挿入し、開口部を保持 | |||

# ケーシング上部を取り外し、コアバレルを鉛遮蔽つきの輸送キャスク内に引き上げ | |||

# 輸送キャスク内を窒素ガスパージし、Fuel収納缶の上に移動 | |||

# コアバレルを収納缶内に格納 | |||

# 必要に応じ、ケーシング内にビデオカメラを挿入し、下部プレナム領域のビデオ撮影 | |||

# 必要に応じ、小径のドリルストリングを入れて、LCSA以下のコアボーリング(#デブリがLCSA内に多く堆積していた場合) | |||

# 必要に応じ、下部端栓部分の開口部をふさぐプラグ装荷(#上部からのデブリ落下防止 | |||

# 下部プレナムデブリサンプルを既存の長尺ツールで採集 | |||

# 作業後にマシン解体、除染 | |||

=== 真空吸引システム === | |||

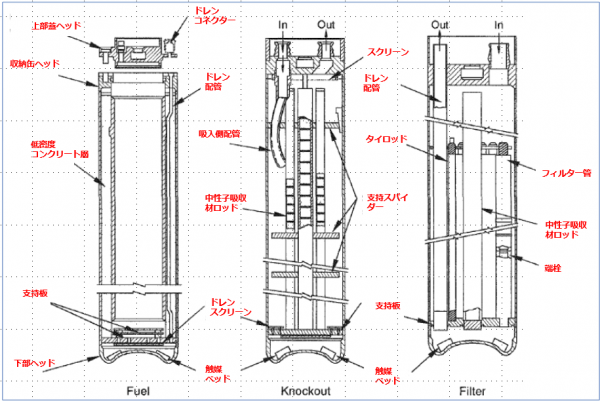

'''図4'''に、粒子デブリ、微粒子デブリの真空吸引システムの系統模式図と外観模式図を示す[8,9]。 | |||

=== プラズマアーク切断機 === | === プラズマアーク切断機 === | ||

'''プラズマアーク切断機'''の概念図を'''図2'''に示す。この装置は、主に、'''炉心下部構造物'''(LCSA: Lower Core Support Assembly)の切断/解体に用いられた。プラズマアーク切断法は、様々な切断方法(ウォータージェット、シャーリング、アークソー、酸素燃焼、超音波破断、レーザー切断など)の中から選定され、デブリ取り出し初期には、炉心上部格子や端栓の解体に利用された。LCSAの解体/取り出しでは、約1年かけて約50個のパーツに解体された。解体作業自体は短時間であったが、システムの不具合や設計変更に時間を要したと報告されている。 | '''プラズマアーク切断機'''の概念図を'''図2'''に示す。この装置は、主に、'''<span style="color:blue">炉心下部構造物'''</span>(LCSA: Lower Core Support Assembly)の切断/解体に用いられた。プラズマアーク切断法は、様々な切断方法(ウォータージェット、シャーリング、アークソー、酸素燃焼、超音波破断、レーザー切断など)の中から選定され、デブリ取り出し初期には、炉心上部格子や端栓の解体に利用された。LCSAの解体/取り出しでは、約1年かけて約50個のパーツに解体された。解体作業自体は短時間であったが、システムの不具合や設計変更に時間を要したと報告されている。 | ||

プラズマアーク切断機では、トーチの焼け付きの他に、電気系統、シール、などのトラブルが発生した。およそ10回の切断に1回の割合でトーチが焼け付き、交換が必要となった。これは、ホウ酸水の電導性がよいために発生した。焼き付きのたびに、装置をSWPまで引き上げ、交換/整備する必要があった。構造物に燃料デブリが固着している個所では、プラズマアークでの切断は困難であった。トーチの振動や汚染も課題であった。また、アーク溶融による切断の副生成物として、核燃料物質の蒸発、Kr-85の放出、CO発生、水素発生、NOx発生、Niカルボニール蒸発等が課題となった。特に窒素酸化物が多く発生しその処理が重要課題となった。これらのうち、Kr-85以外は、SWPに取り付けたオフガス処理系で回収した。凝集性のガス成分は、圧力容器内の冷却水中に戻した。Kr-85については環境に放出するオフガスをモニターする必要があった。[1] | プラズマアーク切断機では、トーチの焼け付きの他に、電気系統、シール、などのトラブルが発生した。およそ10回の切断に1回の割合でトーチが焼け付き、交換が必要となった。これは、ホウ酸水の電導性がよいために発生した。焼き付きのたびに、装置をSWPまで引き上げ、交換/整備する必要があった。構造物に燃料デブリが固着している個所では、プラズマアークでの切断は困難であった。トーチの振動や汚染も課題であった。また、アーク溶融による切断の副生成物として、核燃料物質の蒸発、Kr-85の放出、CO発生、水素発生、NOx発生、Niカルボニール蒸発等が課題となった。特に窒素酸化物が多く発生しその処理が重要課題となった。これらのうち、Kr-85以外は、SWPに取り付けたオフガス処理系で回収した。凝集性のガス成分は、圧力容器内の冷却水中に戻した。Kr-85については環境に放出するオフガスをモニターする必要があった。[1] | ||

=== | === エアリフト === | ||

'''エアリフト'''の概念図を'''図3'''に示す。燃料デブリを真空吸引システム、あるいは、エアリフト内に吸入するためには、1.5-3.0 m/sの冷却水の吸引流速が必要であった。吸引ノズル先端とデブリとの距離を、ノズル径よりも近くすると、燃料デブリを効率的に吸引できた。エアリフトにおける大きな課題は、透明度の喪失と、小サイズから中程度のサイズの粒子が、圧力容器内の様々な水平方向の面で移動して再分布することであった。これらの課題は、冷却水処理系のフィルターを改良することで、回収時間を4時間から2時間に短縮する程度に、若干改善された。類似作業の際には、すべてのタイプの粒子を同一シリーズのフィルター装置で回収していたが、条件によっては、追加フィルターを取り付けることで、燃料回収が効率化した可能性があることが指摘されている。 | '''エアリフト'''の概念図を'''図3'''に示す。燃料デブリを真空吸引システム、あるいは、エアリフト内に吸入するためには、1.5-3.0 m/sの冷却水の吸引流速が必要であった。吸引ノズル先端とデブリとの距離を、ノズル径よりも近くすると、燃料デブリを効率的に吸引できた。エアリフトにおける大きな課題は、透明度の喪失と、小サイズから中程度のサイズの粒子が、圧力容器内の様々な水平方向の面で移動して再分布することであった。これらの課題は、冷却水処理系のフィルターを改良することで、回収時間を4時間から2時間に短縮する程度に、若干改善された。類似作業の際には、すべてのタイプの粒子を同一シリーズのフィルター装置で回収していたが、条件によっては、追加フィルターを取り付けることで、燃料回収が効率化した可能性があることが指摘されている。 | ||

| 27行目: | 67行目: | ||

* Fuel canister: 大きな塊状デブリを直接回収、あるいは、別の小さな容器に回収した後で収納 | * Fuel canister: 大きな塊状デブリを直接回収、あるいは、別の小さな容器に回収した後で収納 | ||

* Knockout | * Knockout canister: 真空吸引システムにより、140ミクロンから燃料ペレット程度のサイズの粒子状デブリを回収('''<u>#粒径の大きい粒子をフィルター収納缶に送る前に遠心分離で除去する操作を<span style="color:blue">"knockout"</span>と呼ぶ</u>''') | ||

* Filter canister: 真空吸引システムにより、Knockout canisterを通過した微粒子、水質浄化系を通過した微粒子、収納缶の脱水系を通過した微粒子、などを回収 | * Filter canister: 真空吸引システムにより、Knockout canisterを通過した微粒子、水質浄化系を通過した微粒子、収納缶の脱水系を通過した微粒子、などを回収 | ||

| 86行目: | 126行目: | ||

バッフル板はプラズマアーク切断機で8個に分割され、864個の絶族ボルトはトルクレンチツールとドリルマシンで除去された。約4m長のステンレス製バッフル板は、強く放射化されていた(約30Sv/h)。バッフル板の取り外しにより、コアフォーマ領域のデブリが露出された。バッフル板は先に2枚が取り外され、ベント弁シートから吊り下げられ、燃料デブリの除去が行われた。その後、次の2枚が同じように処理された。コンピューターシミュレーションにより、バッフル板の効率的な取り外しの順番が決められた。 | バッフル板はプラズマアーク切断機で8個に分割され、864個の絶族ボルトはトルクレンチツールとドリルマシンで除去された。約4m長のステンレス製バッフル板は、強く放射化されていた(約30Sv/h)。バッフル板の取り外しにより、コアフォーマ領域のデブリが露出された。バッフル板は先に2枚が取り外され、ベント弁シートから吊り下げられ、燃料デブリの除去が行われた。その後、次の2枚が同じように処理された。コンピューターシミュレーションにより、バッフル板の効率的な取り外しの順番が決められた。 | ||

[[ファイル:取出し 12.png|左|サムネイル|600x600ピクセル]] | [[ファイル:取出し 12.png|左|サムネイル|600x600ピクセル]] | ||

. | |||

== 参考文献 == | == 参考文献 == | ||

[1] Three Mile Island Accident of 1979 Knowledge Management Digest, NUREG/KM-0001, Supplement 1, 2 and 3, USNRC, 2020. | [1] Quick Look Inspection: Report on the Insertion of a Camera into the TMI-2 Reactor Vessel through a Leadscrew Opening, vol. 1, GEND-030, 1983. | ||

[2] US-DOE, Three Mile Island Research and Development Program 1986 Annual Report, 1987. | |||

[3] J.P. Adams and R.P. Smith, TMI-2 Lower Plenum Video Data Summary, EGG-TMI-7429, 1987. | |||

[4] Three Mile Island Accident of 1979 Knowledge Management Digest, NUREG/KM-0001, Supplement 1, 2 and 3, USNRC, 2020. | |||

[5] K.M. Croft et al., TMI-2 Core Boring Machine, EGG-M-08986, 1986. | |||

[6] INL-EXT-21-61607-rev2, Winson, Management of the Three Mile Island Unit 2 Accident Corium and Severely Damaged Fuel Debris, 2022. | |||

[7] E.L. Tolman et al., TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, rev. 1, 1987. | |||

[8] GEND-INF-062 | |||

[9] GEND-INF-073 | |||

[2] A.W. Marley, D.W. Akers and C.V. Mclsaac, Sampling and Examination Methods Used for Three Mile Island Unit 2, Nucl. Technol. 87 (1989) 845-856. | [2] A.W. Marley, D.W. Akers and C.V. Mclsaac, Sampling and Examination Methods Used for Three Mile Island Unit 2, Nucl. Technol. 87 (1989) 845-856. | ||

2025年7月28日 (月) 13:06時点における最新版

ここでは、TMI-2事故炉からの燃料デブリ取り出しに用いられた様々なツールについてまとめる。

コアボーリングマシン

Quick Look調査[1]や上部ルースベッドの探針調査[2]などにより、炉心上部の燃料が崩落して上部空洞とルースブリベッドが形成されていること、また、デブリベッドの堆積厚さは約0.6~0.9mであり、その下には探針が貫通できない硬い層が存在していることが明らかになった。一方で、コアフォーマと圧力容器槽の円環状の隙間を通じて行われた下部プレナム周辺部の調査[3]により、約10~20トンのデブリが下部プレナム内に堆積していること、炉心下部構造物(LCSA)にはほとんど損傷が見られないことが明らかになった。これらのことから、炉心下部には溶融凝固層と切り株状に残留した燃料集合体が存在していることが推定された。それらの堆積状態を調査することで、炉心下部からのデブリ取り出し工法の具体化と、事故時のデブリふるまいの解明に極めて有用な知見が取得できると判断され、コアボーリング調査が行われることとなった[4]。

コアボーリングマシンの設計と据え付け

コアボーリング装置の設計要件として、以下が提示された[5]。

- 2.4m長さ、6.35cm径のサンプルを回収できること(Fuel型収納缶に収納できるサイズ)

- 回収したサンプルをFuel収納缶に装荷できること(RPV内での取り扱いシステム)

- 炉心中央から、2.4m範囲でボーリング可能なこと(SWP: Shielded Working Platformの上に設置したドリルマシンからのドリルビットの到達範囲)

- 装置をモジュール化し、エアロックを通じて原子炉建屋内に搬入し、SWP上で組み立てられること

- 4つのカテゴリーの層を掘削できること(形状を維持した燃料集合体、ルースデブリベッド、溶融凝固層(セラミックと金属混在)、空洞)

- 作業員の数と作業時間を最小化すること

高線量下で使用可能で、経済的に合理的、という観点で、様々な方式のコアボーリングシステムが検討され、アイダホ国立研究所(INEL)で機能確認試験が行われた。機能確認試験では、ジルカロイ被覆でSiO2ペレットからなる模擬燃料棒、インコネル製のスペーサーグリッド、ステンレス製の端栓、コンクリートブロック、砂利、アルミナ板などが用いられた。

まず、先端に取り付けるドリルビットの開発が行われた。図1に、市販品をベースに開発されたドリルビットを示す[6]。鋳造された王冠構造であり、その内外面には工業用ダイヤが塗布されている。また、先端にはタングステンカーバイド性の刃が銀はんだで取り付けられており、刃部分にも工業ダイヤが塗布されている。

次に、このドリルビットをとりつけるドリルユニットの選定が行われた。Longyear社の製品をベースに機能確認試験が行われ、回転速度、トルク、先端荷重などの範囲が選定された。その結果に基づいて、ドリルストリングの構造や回転駆動力の伝達メカニズム、サポートツールの構成等が設計された。コアボーリングマシンの設置概念図を図2に示す[5]。

ドリルストリング(パイプ)はシリンダー形状で、装置の上部から挿入される。途中に3か所の接続部(クランプ)があり、ドリルビットに回転駆動力と荷重を伝える。シリンダーは二重管になっており、外管はドリルの軸を支持する役割もになっている。ドリルストリングは、日本製のMagaloヘッドに取り付けられている。回転速度は0~500rpm、トルクは0~4067J、荷重は0~4535kgで、それぞれ可変である。ドリルストリングの先端部分は、サンプルを回収するコアバレル、ドリルストリング、およびケーシングからなっており、ドリルストリングは必要な深さまで到達する長さになっている(#それ以下まで侵入しない)。ケーシングは、コアバレルを回収した後に、下部プレナムにビデオを挿入する通路を保持する役割もになっている。コアバレルは、市販品ベースで、サンプルを保持し、ドリルビットを支持し、駆動力を伝え、冷却水を供給する役割を持っている。二重管で、内側はサンプルを保持、外側はビットを回転させる役割である。コアバレル内にサンプルが侵入することで内部の水が押し出されるため、その排水口が上部に設けられている。ドリルストリング(8.9cm外径)とケーシング(11.4cm外径)は既製品が利用された(#全長は短尺化)。ケーシングの内径10.2cmとドリルストリングの間を維持するように、ドリルストリング側にスペーサーが溶接された。作業中に、ビットの冷却と掘削粒子の除去のために、ホウ酸水の連続供給が行われた。作業後の、ケーシングとドリルストリングの除染用にホウ酸水スプレーが取り付けられた。加圧ポンプにより、RPV内の冷却水を使用して冷却水が供給された。一方、除染にはフレッシュな冷却水が用いられた。TMI-2のホウ酸水調製設備で製造されたホウ酸がいったんタンクに貯蔵され使用された。

SWPの上に、インターフェースプラットフォーム、ドリルの位置決めプラットフォーム(インデックスプラットフォーム、径方向移動と回転移動の2種類)、作業員の手すり用プラットフォーム(Tilt Platform)が、それぞれ取り付けられ、その上にドリルマシンが組み立てられた。Tiltプラットフォームは、作業スペースとしても利用された。SWPには36cm径の開口部が数カ所設けられており、これらのプラットフォームを組み合わせて動作することで、炉心中央から2.4m径の範囲のどこでもボーリング作業ができるようになった。また、装置の水平維持のため、位置決めプラットフォームの下に油圧ジャッキ4基が設置された。また、水中でドリルストリングを保持する支持構造物がSWPの底面に取り付けられた。

コアバレル内にサンプルが回収された後、RPV内の上部に引き上げられ、鉛遮蔽付きの輸送キャスク内に収納された。輸送キャスク表面は、キャスクスプレーによりホウ酸水で洗浄された。この他に、ホウ酸水供給系(加圧ポンプとホース)、サンプルの酸化を防止するために、輸送キャスク内を不活性ガスでパージするシステム、収納缶に入れる前にサンプルをいったん保持する貯蔵バスケット、ドリルマシンの制御盤、ビデオモニター系が取り付けられた。安全系統として、ドリルビットへの冷却水水圧と水流、クランプ部のねじれトルク、油圧媒体の容積と温度などが連続的にモニターされ、設定リミットを超えた場合に、装置が自動停止するように設計された。

また、モックアップ試験では、掘削層が変化した際の各種運転パラメータの変化傾向が調査された。これにより、掘削中のパラメータ変化により、コンピューター解析で成層化の状態が表示されるようになった。図3に、モックアップ試験でのパラメータ変化の例を示す[7]。

コアボーリングの作業手順

- ドリルマシンをインデックスプラットフォーム上に組み立て

- ボーリングの目標地点に位置決め

- ドリルパイプとケーシングを組み立て、クランプで保持

- コアバレルとドリルストリングを下降、ボーリング開始

- 下部端栓位置を貫通したら、ボーリング操作を一旦停止

- LCSAの第1層の上でコアバレルを保持し、ケーシングの上部にプラグ取り付け

- ドリル開口部にケーシングを挿入し、開口部を保持

- ケーシング上部を取り外し、コアバレルを鉛遮蔽つきの輸送キャスク内に引き上げ

- 輸送キャスク内を窒素ガスパージし、Fuel収納缶の上に移動

- コアバレルを収納缶内に格納

- 必要に応じ、ケーシング内にビデオカメラを挿入し、下部プレナム領域のビデオ撮影

- 必要に応じ、小径のドリルストリングを入れて、LCSA以下のコアボーリング(#デブリがLCSA内に多く堆積していた場合)

- 必要に応じ、下部端栓部分の開口部をふさぐプラグ装荷(#上部からのデブリ落下防止

- 下部プレナムデブリサンプルを既存の長尺ツールで採集

- 作業後にマシン解体、除染

真空吸引システム

図4に、粒子デブリ、微粒子デブリの真空吸引システムの系統模式図と外観模式図を示す[8,9]。

プラズマアーク切断機

プラズマアーク切断機の概念図を図2に示す。この装置は、主に、炉心下部構造物(LCSA: Lower Core Support Assembly)の切断/解体に用いられた。プラズマアーク切断法は、様々な切断方法(ウォータージェット、シャーリング、アークソー、酸素燃焼、超音波破断、レーザー切断など)の中から選定され、デブリ取り出し初期には、炉心上部格子や端栓の解体に利用された。LCSAの解体/取り出しでは、約1年かけて約50個のパーツに解体された。解体作業自体は短時間であったが、システムの不具合や設計変更に時間を要したと報告されている。

プラズマアーク切断機では、トーチの焼け付きの他に、電気系統、シール、などのトラブルが発生した。およそ10回の切断に1回の割合でトーチが焼け付き、交換が必要となった。これは、ホウ酸水の電導性がよいために発生した。焼き付きのたびに、装置をSWPまで引き上げ、交換/整備する必要があった。構造物に燃料デブリが固着している個所では、プラズマアークでの切断は困難であった。トーチの振動や汚染も課題であった。また、アーク溶融による切断の副生成物として、核燃料物質の蒸発、Kr-85の放出、CO発生、水素発生、NOx発生、Niカルボニール蒸発等が課題となった。特に窒素酸化物が多く発生しその処理が重要課題となった。これらのうち、Kr-85以外は、SWPに取り付けたオフガス処理系で回収した。凝集性のガス成分は、圧力容器内の冷却水中に戻した。Kr-85については環境に放出するオフガスをモニターする必要があった。[1]

エアリフト

エアリフトの概念図を図3に示す。燃料デブリを真空吸引システム、あるいは、エアリフト内に吸入するためには、1.5-3.0 m/sの冷却水の吸引流速が必要であった。吸引ノズル先端とデブリとの距離を、ノズル径よりも近くすると、燃料デブリを効率的に吸引できた。エアリフトにおける大きな課題は、透明度の喪失と、小サイズから中程度のサイズの粒子が、圧力容器内の様々な水平方向の面で移動して再分布することであった。これらの課題は、冷却水処理系のフィルターを改良することで、回収時間を4時間から2時間に短縮する程度に、若干改善された。類似作業の際には、すべてのタイプの粒子を同一シリーズのフィルター装置で回収していたが、条件によっては、追加フィルターを取り付けることで、燃料回収が効率化した可能性があることが指摘されている。

エアリフトシステム(ALS: Air-lift system)を使うことで、上部ルースベッドや下部ヘッド堆積物から、何トンもの燃料デブリが効率的に回収されている。燃料デブリと冷却水と空気を分離する技術により、デブリバケツ中にデブリが効率的に回収され、収納缶に挿入された。ALSにより、圧搾空気を用いて、LCSAの下に堆積していた燃料デブリ(酸化物系の瓦礫)も、効率的に、デブリバケツ内に移送された。バケツ内や収納缶内では、重力沈降により、燃料デブリ成分と冷却水や空気が分離された。駆動部分の信頼性が十分でなかったため、アイダホ国立研究所で、鉛の削りくず、2.5cm角の塊、いろいろなサイズの粒子、1cm径のステンレス配管を2-5cmくらいに切ったもの、を入れたタンクの底に、LCSAのモックアップを設置して、ALSのフルスケールモックアップ試験が行われた。モックアップ試験により、最低でも230kg/mの処理速度で、模擬燃料デブリがデブリバケツ内に移送できることが確認された。[1]

収納缶(キャニスター)

設計の過程

収納缶は、0.5ミクロンの微粒子から、燃料集合体の断面サイズまでの燃料デブリを回収できるように設計された。また、収納缶は、輸送キャスクを用いた構外輸送や、燃料デブリの長期保管のための、密封容器の役割も果たすように設計された。3タイプの収納缶が設計製作された(図4)。[1]

- Fuel canister: 大きな塊状デブリを直接回収、あるいは、別の小さな容器に回収した後で収納

- Knockout canister: 真空吸引システムにより、140ミクロンから燃料ペレット程度のサイズの粒子状デブリを回収(#粒径の大きい粒子をフィルター収納缶に送る前に遠心分離で除去する操作を"knockout"と呼ぶ)

- Filter canister: 真空吸引システムにより、Knockout canisterを通過した微粒子、水質浄化系を通過した微粒子、収納缶の脱水系を通過した微粒子、などを回収

収納缶の設計は、輸送や取り出し工程にも影響した。主要な設計因子は、臨界安全性、構造強度、冷却水の放射線分解、圧力容器内での取り扱い容易性、燃料移送系や輸送キャスクにおけるサイズや重量の制限、INELでの貯蔵プールでの重量制限、収納缶のベント、であった。また、複数の単一目的の収納缶を設計するか、単一の多目的収納缶を設計するかが検討され、前者が選定された。NRCの輸送ライセンスに適合することも必要であった。

収納缶の設計では、当初の設計要求の外径13.35インチ(約32.5cm)から、14インチ(約34.3cm)に増やすことが検討された。これは、ホウ素遮蔽板の既製品サイズが14インチであったためだが、14インチ径では収納缶の水平断面が大きすぎ、取り扱いが難しくなるため、結局13.35インチに再設計された。しかし、小さい径の収納缶では、Knockout canisterの使用時に、流速を大きくする必要があり、小さい粒子の回収率が低下したのではないかと報告されている。また、形状の歪んだデブリや上部端栓の回収には、収納缶の内径がもう少し大きい方がよかったと報告されている。いくつかの上部端栓は、小分けするのが難しく、収納缶ではなく、貯蔵用のドラム缶に収納された。

燃料デブリ取り出しにおける重要なレッスンとして、次第に明らかになってくる内部の状況に基づいて設計の自由度を確保することと、設計や安全評価に必要となるリードタイム、の間のジレンマが指摘されている。収納缶についても、内部調査や、実際の使用経験に基づく、いくつかの改良が有効であった。1981年9月には、フルサイズの燃料集合体を格納できる収納缶が設計された。しかし、1983年8月の上部空洞ソナー調査とマッピングにより、フルスケールの燃料集合体はほとんど残留していないことが明らかになった。このことから、約4.3mのフルサイズ燃料集合体を収納できる当初の設計から、すでに承認されているM-130タイプの鉄道輸送キャスクを用いた経済的な構外輸送に適した、約3.3m長への設計変更が検討された。1984年6月に決定した仕様書では、収納缶の全長は約3.7mに増やされた。これは収納缶の製作業者が既存製造ラインで製作できる最大長さに相当した。収納缶長を短くすることで、取り扱い性は向上したと報告されている。また、さらに全長を半分に縮めた収納缶も検討されたが、充填されるデブリ重量が少なすぎるという観点で実現されなかった。

収納缶の重量測定

3タイプの収納缶に、圧力容器内で燃料デブリを充填する際の重量測定が大きな課題となった。アイダホ国立研究所の収納缶貯蔵プールの制限により、乾燥重量として輸送できる収納缶一体の重量は約1270kg(2800ポンド)が上限であった。圧力容器内での正確な重量測定にはいくつもの課題があった。デブリの密度が大きくばらついている可能性、重量測定中の圧力容器内の運転条件、収納缶高さ位置が数段階で異なること、収納缶を取り付けたカルーセルが回転すること、など。以下の重量測定方法が採用された。

- Fuel canister: 収納缶をつかんで引き上げるツールを用いて、建屋クレーンで吊り下げて、必要に応じて重量測定。Fuel canisterはデブリ収納作業中に上部が開放されており、運転員は、収納缶内部の充填率を目視しつつ作業できた。したがって、重量測定は、収納缶ごとに1-2回で充分であった。

- Knockout canister: 真空吸引作業中に、knockout canister 接続モジュールを用いて重量測定された。このモジュールは、SWPの下面に取り付けられていた。

- Filter cvanister: 真空吸引作業中に、Filter canister重量測定システムを用いて、連続的に重量測定された。このシステムも、SWPから吊り下げられていた。

- 脱水後の収納缶: 3タイプの収納缶ともに、脱水処理された後に、再度重量測定が行われた。収納缶内部の脱水処理前後で、輸送トロリーによって冷却水から引き揚げ、ロードセルにより、測定誤差約15kg(35ポンド)で重量測定された。

収納缶の位置決め

CPS(Canister Positioning System)によって、Fuel canisterとknockout canisterの圧力容器内での位置決めが行われた。CPSは、SWPに取り付けられ、5個の収納缶保持位置、3段階の収納缶ポジションに下降できるツール、および、遠隔手動での回転ユニットを持っていた。収納缶保持位置は、デブリ取り出しにより上部ルースデブリの堆積表面が下がるにつ入れて調整された。

収納缶の充填剤

軽量コンクリート(セメント、ガラス材、脱塩水)が、Fuel canister型の収納缶の角型の内側シュラウドと円筒形の外管の間の充填剤に用いられ、両者の隙間を保持した。これにより、デブリ挿入時の内側シュラウドの変形やそれによる再臨界性の再評価必要性などを防止した。また、コンクリートを充填することで、冷却水中で浮き上がることも防止した。しかし、収納缶の長期保管のためには、充填剤からの脱水が必要であり、INELでの、充填剤からの脱水作業は非常に困難であった。また、デブリからの水素発生のため、収納管内の換気が必要であった。コンクリートの代わりの充填剤として、アルミナ粒子やグラスビーズもテストされた。

水質管理、材料との両立性

デブリ回収作業中に、冷却水処理システムと添加剤の改良が必要となった。例えば、Filter canisterは微生物と微粒子により目詰まりを起こした。過酸化水素水(殺生物剤)、珪藻土、凝固剤が、フィルターコーティング能力の向上のために用いられた。これらの材料は、デブリ取出しだけでなく、輸送や長期貯蔵にも使用された。また、水素触媒に、これらを混合させることで効果を高めることができたと報告されている。

圧力容器内冷却水の透明性は、作業効率や各種装置の破損リスクの低減に極めて重要であったことが報告されている。水質浄化系の基本設計は、濁度(NTU: nepkelometric turbidity)で0.1とされた。6-10mの水深で遠隔手動でのオペレーションのためには、当初設計のNTU=1.0のかわりに、NTU=0.1にする必要があったとされている。圧力容器内の冷却水中での作業により、しばしば微粒子や微生物が巻き上がり、透明度が失われたことが報告されている。作業前には12mの透過度があったが、作業による懸濁で、1m以下の透明度になったことが報告されている。

デブリの切断性

事故直後の解析では、燃料集合体形状を維持したデブリがほとんどであると予想されていたが、1985年の上部ルースデブリサンプルの分析により、はじめて、破砕されやすい多孔質の溶融凝固デブリが多く存在することが明らかになった。溶融凝固デブリは、燃料集合体の主成分(U,Zr,Fe)と制御棒材(Ag,In,Cd)、その他の鋼材成分(Cr,Ni)からなっていた。また、酸素を多く含有していた。したがって、難燃性の酸化物が主成分であった。一部の溶融凝固物は、1m以上の厚みを持つ非均質な漏斗状の領域に存在していた(溶融凝固層)。別の一部は、バッフル板と圧力容器槽の間を通って下部プレナムに移行して堆積していた。このような溶融凝固物は数トン以上の重量があった。チゼルなどの機械的な破砕ツールでは、溶融凝固して一体化したデブリを破砕することができなかった。コアボーリングマシンやプラズマアーク切断機が必要となった。

収納缶の除染

収納缶の外面線量は極めて高く、TMI-2サイト内での手作業でのスミアは不可能であった。TMI-2の燃料取扱い建屋において、輸送キャスクに装荷する途中で、収納缶表面は高温ホウ酸水のリング状スプレーで洗浄除染された。しかし、まだ、INELでの取り扱い基準の50倍の線量が残留していた。そこで、過酸化水素水溶液中に収納缶を浸した後、過酸化水素水にょるスプレーを行い、手作業でふき取りを行った。それでもまだ、さらに50%までの除染が必要であった。ブラシでこすった後にさらに手作業でふき取りしたが、まだ基準を満たすことができなかった。ブラシ磨きとふき取りの後に高温水洗浄することで、ほぼ基準がクリアされた。一方、INELでは、遠隔操作で、キャスクから取り出された収納缶のスミアが実施され、TMI-2での除染作業にフィードバックされた。[1]

収納缶の数

コスト面での重要課題であったが、最終的に収納缶が何本必要になるかの判断は困難であった。当初見積もりでは、必要な収納缶数は243体とされた。アイダホ国立研究所の使用済み燃料プールの50%を利用することで、288体の収納缶を貯蔵することができると見積もられた。しかし、実際の燃料デブリ収納作業では、設計値に比べて少ない重量の燃料デブリしか収納缶に入れることができず、収納缶必要数が増加した。重要な点として、燃料デブリ取り出し方法が変更されたり、内部調査により炉内の状況が明らかになることで、3タイプの収納缶のそれぞれの必要数の見積もりが変化したことが指摘されている。最終的な必要本数の見積もり値は360体の間となった。燃料デブリ取り出し終了時点で、342体の収納缶が22回の列車輸送により、アイダホ国立研究所に輸送された。3タイプのバランスは、Fuel canisterが286体、Knockout canisterが12体、Filter canisterが62体であった。[1]

様々な構造物の回収作業

燃料集合体

炉心外周部には、様々な長さの燃料集合体が残留していた。最初の一体目を、投げ縄方式で引き抜いた後は、比較的容易に支持格子から引き抜くことができた。引き抜きには、油圧式のサイドグリッパー、スピア、L型の集合体リフターが用いられた。

インコアモニターの案内管

インコアモニター案内管とその支持ポストの切断には(図2参照)、コアボーリングマシン操作に習熟が必要であった。切断を効率的に行うには、削り屑が下に落ちるためのスペースが必要であったと報告されている。

バッフル板

バッフル板は、炉心外周に垂直に立っていた。約4tの燃料デブリが、バッフル板を破損して、その外側のコアフォーマ領域に侵入し、堆積していた。この極めて高線量のバッフル板を解体するために、いくつかのオプションが検討された。ガンマ線計測から、バッフル板の線量は、大気中に引き上げた場合、約30Sv/hと推定された。オプション1:バッフル板をいくつかの小さいピースに切断し、Fuel canister、あるいは、別に設計した収納缶に入れて引き上げる。オプション2:いくつかのピースに分割したバッフル板を取り出し、収納缶に入れずに、遠隔で保管する(貯蔵の候補地としては、原子炉建屋の地下階、改良した貯蔵タンクが検討された。#炉心下部支持格子の一部は、貯蔵タンク内に格納されていた)。オプション3:バッフル板をいくつかの大きなピースに切断し、それを90度ひっくり返してから、燃料デブリを回収する。このうちで、オプション3が選択された。その選択理由は、プラントの改良が必要なく、作業員の被ばく量が少ないこと、製作するツールが最も少なくて済むこと、追加で検討すべき安全性課題がないこと、であった。

バッフル板はプラズマアーク切断機で8個に分割され、864個の絶族ボルトはトルクレンチツールとドリルマシンで除去された。約4m長のステンレス製バッフル板は、強く放射化されていた(約30Sv/h)。バッフル板の取り外しにより、コアフォーマ領域のデブリが露出された。バッフル板は先に2枚が取り外され、ベント弁シートから吊り下げられ、燃料デブリの除去が行われた。その後、次の2枚が同じように処理された。コンピューターシミュレーションにより、バッフル板の効率的な取り外しの順番が決められた。

.

参考文献

[1] Quick Look Inspection: Report on the Insertion of a Camera into the TMI-2 Reactor Vessel through a Leadscrew Opening, vol. 1, GEND-030, 1983.

[2] US-DOE, Three Mile Island Research and Development Program 1986 Annual Report, 1987.

[3] J.P. Adams and R.P. Smith, TMI-2 Lower Plenum Video Data Summary, EGG-TMI-7429, 1987.

[4] Three Mile Island Accident of 1979 Knowledge Management Digest, NUREG/KM-0001, Supplement 1, 2 and 3, USNRC, 2020.

[5] K.M. Croft et al., TMI-2 Core Boring Machine, EGG-M-08986, 1986.

[6] INL-EXT-21-61607-rev2, Winson, Management of the Three Mile Island Unit 2 Accident Corium and Severely Damaged Fuel Debris, 2022.

[7] E.L. Tolman et al., TMI-2 Core Bore Acquisition Summary Report, EGG-TMI-7385, rev. 1, 1987.

[8] GEND-INF-062

[9] GEND-INF-073

[2] A.W. Marley, D.W. Akers and C.V. Mclsaac, Sampling and Examination Methods Used for Three Mile Island Unit 2, Nucl. Technol. 87 (1989) 845-856.

![図1 コアボーリングマシンの模式図[1]](/wiki/nsfr_img_auth.php/thumb/4/49/%E5%8F%96%E5%87%BA%E3%81%97_9.png/335px-%E5%8F%96%E5%87%BA%E3%81%97_9.png)

![図2 アークプラズマ切断機の模式図[1]](/wiki/nsfr_img_auth.php/thumb/d/d5/%E5%8F%96%E5%87%BA%E3%81%97_10.png/400px-%E5%8F%96%E5%87%BA%E3%81%97_10.png)

![図3 エアリフトの模式図[1]](/wiki/nsfr_img_auth.php/thumb/1/17/%E5%8F%96%E5%87%BA%E3%81%97_11.png/400px-%E5%8F%96%E5%87%BA%E3%81%97_11.png)