「Quick Look計画の概要」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| 136行目: | 136行目: | ||

==== 設計の基本仕様 ==== | ==== 設計の基本仕様 ==== | ||

* エアロックから作業エリアまで、それぞれのパーツが、一人の作業員が運べる重さであること。(#TMI-2では、エアロックが開放できたため、長尺ツールの搬入は大きな課題ではなかった。) | |||

* リードスクリューの切断、一時保持などの作業が、作業プラットフォームの上で、CRDMの7,8,9列について実施できるようにすること(図5参照)。 | |||

* リードスクリューの上下動作と、C配管にろう付けされているスパイダーの取り外しが、リードスクリュー取り外し作業の前に実施できること。 | |||

* 作業時の炉心の振動ができるだけ少ないこと。 | |||

* リードスクリューの吊り上げ、一時保持の時に、角度40-55度°回転できること、保持時に重量負荷レベルが表示されること。 | |||

* 取り外しがうまくいかなかった場合、装置の改修とモーターチューブの閉塞を行うことで、工程が中断できること。 | |||

* リードスクリューが想定よりも高線量だった場合、一時保持ポジションまで引き上げたままで、そのほかの作業を進めることが困難になる可能性があった。その場合は、リードスクリューをいったん下げられること。 | |||

* リードスクリュー一時保持ツール(C-washer)を用い、CRDMの上部にリードスクリューを保持したところで、取り出し作業が完遂できること。 | |||

さらに、特定の仕様基準が、新たに開発あるいは改良された各種治具に対して設定された。 | |||

* リードスクリューの改良型軽量吊り下げツール('''図7(a)''')・・・通常品の改良。より短くし、TMI-2のミサイルシールドの下のスペースで作業できるようにした。スクリューナットランナーにも対応可能となっている。 | |||

* ナットランナー(ナットの取り外し工具、'''図7(b)''')・・・通常品と類似した構造。軽量吊り下げツールに対応している。 | |||

* バンドソー・・・携帯用のバンドソー、スクリューから約1m離れた運転員が作業できる形状となっている。 | |||

* バンドソー取り付け器具・・・バンドソーの支持器具。リードスクリュー切断時に用いる。 | |||

* リードスクリューの吊り上げ切断クランプ)・・・吊り上げたリードスクリューの下を切断する時に、上の方を保持する。 | |||

* チップデフレクター('''図7(c)''')・・・切断くずがモーターに入り込まないようにかわす治具。 | |||

* 改良ジャンピングジャック('''図7(d)''')・・・空気圧式の通常ジャンピングジャックを油圧式に改良。 | |||

* リードスクリュークランプとサポートリング・・・切断したリードスクリューの仮止め治具。 | |||

* モーター管仮閉塞治具・・・リードスクリューが仮止め位置でスタックしないように用いる治具。 | |||

* ビデオカメラ・・・WH製 Model ETV 1250カメラから、スクリーンをとりはずし、関節つきのケーブルをとりつけたもの。 | |||

==== 性能確認試験(Proof-of-principle test) ==== | |||

すべてのツールについて、使用マニュアルに従って動作確認試験が行われた。適切に動くこと、仕様通りの性能が出ることが確認された。モックアップ試験では、作業員の着衣や作業プラットフォーム上の空間配置も含めて現場環境にできるだけあわせ、実際の作業手順どおりにテストが行われた。さらに、モックアップ試験において、作業に要する時間が一つ一つのツールについて確認され、作業員の被ばくが、ALARAに準拠していることが確認された。 | |||

== プラント側の対策 == | |||

'''図8'''に建屋断面の見取り図を示す。プラント側では、(1)RCS系の排気・排水、(2)冷却水水位のモニタリング、(3)リードスクリューの取り扱い/移動システム、(4)作業員のコミュニケーションシステムの検討が行われた[1]。 | |||

=== RCS系の排気・排水 === | |||

RCS系雰囲気は原子炉建屋内に排気され、さらに環境に放出される。あらかじめ水素とKr-85の影響評価が行われた(前述)。さらに、排気位置近くでの水素ガスによる着火防止対策と、運転員の被ばく低減対策が講じられた。約80m<sup><small>3</small></sup>のRCS系の冷却水が排水された。さらに、腐食防止のため、RCS系は窒素ガスで封入された。排気・排水手順は以下である。 | |||

* RCS系の減圧 | |||

* ホットレグと加圧器の排気 | |||

* SPC系を隔離 | |||

* RCS系を若干陰圧に保持 | |||

* 窒素封入 | |||

* CRDMのH8(炉心中央)内を排気、ガスサンプリング | |||

* 圧力容器の水位低下によりRCS系の水位低下 | |||

* 窒素圧のモニタリング | |||

=== 冷却水水位のモニタリング === | |||

CRDMのとりはずし作業、RCS系冷却水のサンプリング、圧力容器内へのビデオ挿入では、高精度での冷却水水位の制御が必要となる。2つの高性能計測システムが整備された。Level-transmitter, RC-LT-100(水位の送信機)と、Level-indicator, RC-LT-101(水位の指示機)を、F9位置から挿入して計測が行われた。水位の評価精度は±5インチと記載されている。 | |||

=== リードスクリューの取り扱い/移動システム === | |||

H8位置でリードスクリューを吊り上げて切断し、容器に収納する。吊り上げ作業は、チェーンタイプの吊り具(hoist、1トンまで対応)と、搬送用トロリーシステムをミサイルシールドの上に配置して、手動で行われた。作業プラットフォームの上には、500ポンドのバネ秤が設置された。リードスクリューは2分割して、それぞれ収納缶容器に回収された。収納容器は、4インチ径のポリ塩化ビニール管と端栓からなっており、両端にロープがとりつけられて吊り上げられるようになっていた。リードスクリューサンプルは、建屋内をCanalまで移送され、そこで一時貯蔵された。 | |||

=== 作業員のコミュニケーションシステム === | |||

現場作業では、現場調査チーム内(3名)の意思疎通と、調査チームと指揮センターの意思疎通の、双方が必要となる。調査チームは、TV制御ユニット運転員、技術指導者、TVカメラ運転員で構成され、ヘッドセットを装着して、3名の間での通話音声とビデオテープレコーダーの作動音声が共有されるように設計された。調査チームと指揮センターの間では、two-way duplex radio systemが導入され、2か所に中継アンテナを配置し、作業員の音声だけでなく、各種の測定信号も採集される設計となっていた。 | |||

== 作業員のトレーニング == | |||

Diamonnd Power Specialty Companyの施設で、CRDM組み立て、CRDM排気、リードスクリューネジ外しと一時保持、リードスクリュー回収と切断、不測の事態の際にCRDMを閉鎖、等の作業のについて作業員一人一人のトレーニングが行われた。チームトレーニングは、TMI-1サイトとB&W社で実施された。TMI-1サイトでのモックアップ試験設備は、1982.July 2に準備完了し、現場作業手順の最終確認と調整が行われた。現場を再現した、着衣と配置によるリハーサルが、GPUN Radiological EngineeringとNRCによって承認されている。 | |||

== 作業手順、指示書 == | |||

== リードスクリューと支持管サンプルの分析 == | == リードスクリューと支持管サンプルの分析 == | ||

2024年12月17日 (火) 14:44時点における版

炉心上部を調査したQuick Look計画については、参考文献[1]に概要がまとめられている。制御棒駆動機構(Control Rod Drive Mechanism: CRDM)の取り外しとアクセスルート確保に向けた検討事項がとりまとめられ、さらに、プローブの挿入作業、データ採集、カメラ画像の取得の過程が示されている。Quick Lookにより、2つの重要事象が明らかになったとされている。(a) 上部プレナム内部の構造物には大きな歪みや溶融などの損傷が見られない。(b) 炉心上部に空洞が存在し、その下にルースデブリが堆積している。

炉心上部の形状

Quick Look計画では当初、原子炉圧力容器の上部にある、制御棒案内管(Control Rod Guide Tube: CRGT)、上部格子、燃料集合体の上部(端栓など)、さらに、上部端栓が破損していた場合には、炉心部の調査を目的としていた。これは、事故直後には、燃料集合体の形状はほぼ維持されているという推定が主流だったためである。

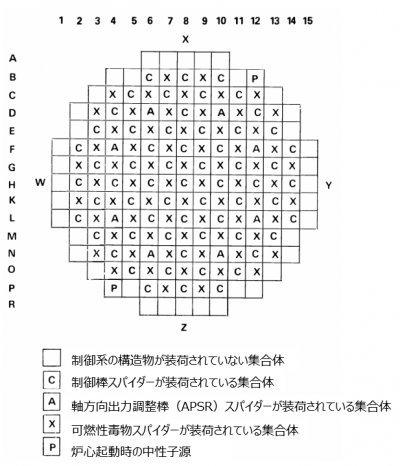

調査では、上部ヘッドのリードスクリューホールを通じて、上部プレナム内に放射線耐性のCCTVを挿入した。図1に上部プレナム内の構造物の概略を示す[1]。シリンダー形状の構造の外壁の内部に、制御棒や出力調整棒の案内管が、燃料集合体ごとに設置されている。下の方で、上部格子や支持リングと接続している。図2に取り外したCRDMの模式図を示す[1]。筒状の圧力容器内に制御棒を吊り下げ回転させるメカニズムが装荷されていることがわかる。図3には、TMI-2で使用されていた燃料集合体の模式図を示す[2]。15x15の燃料集合体内に、燃料棒(ジルカロイ被覆管)、および、制御棒案内管と計装管(ジルカロイ-4製)が配置されている。燃料棒の軸方向には、数か所でスペーサーグリッド(インコネル製)が配置され、上端と下端は、ステンレス製の金具で束ねられている。上端下端金具内にはインコネル製のスプリングが装着されている。さらに、各燃料集合体内には、可燃性毒物棒スパイダー、制御棒スパイダー、軸方向出力平坦化棒スパイダー(Axial Power Shaping Rod:APSR)の3タイプのスパイダーのうちひとつが燃料集合体内の案内管を通じて上部から挿入される構造になっている(図4)[2]。外周部の2体の集合体では、オリフィスタイプのスパイダーが挿入される構造になっている。図5には、それぞれの燃料集合体中にどのタイプのスパイダーが装荷されていたかを、炉心上部からの見取り図として示す[1]。炉心最外周の燃料集合体にはスパイダーが装荷されていない。3タイプのスパイダーが均質に装荷されていることが確認できる。

.

調査の概要

Quick Look調査では、CRDM中のリードスクリュー(図2)を取り外し放射線耐性ビデオカメラを吊り降ろすことで、圧力容器上部ヘッド内の制御棒案内管などの構造物、その下の上部格子、さらに燃料集合体上部の様子を観察することが目的とされた。さらに、燃料集合体の破損が大きかったり、上部端栓が損傷していたりした場合には、カメラを炉心部に吊り降ろして炉心上部の破損状態を調査することが目的とされた。Quick Look調査では、4つのキーミッションがあった(詳細後述)。

- 安全性評価、許認可

- 冷却水系(RCS: Reactor Coolant System)の水位低下

- リードスクリューの切断、取り外し

- 圧力容器内のビデオ撮影

Quick Look調査は、3回に分けて行われた[1]。

Quick Look I (1982, Jul. 21~)

図5に示すH8集合体(炉心中央)のリードスクリューをとりはずし、H8集合体部位の真上からCCTVを挿入、ルースデブリベッドにぶつかるまで吊り降ろされた。ルースデブリベッドにぶつかるまで、本来燃料集合体があった位置に何も観察できなかった。CCTVをいったん吊り上げて上部格子周辺を炉心側から観察、さらに再度吊り降ろしてルースデブリベッドの直上で360°周辺を観察した。H8位置の上部格子には付着物がほとんどなく、上部格子に顕著な損傷が見られないこと、上部空洞部分では、H8集合体だけでなく、その周辺の集合体も存在していないことが確認された。ただし、照明の光量不足で、それより広い範囲は観察できなかった。

Quick Look II (1982, Aug. 6~)

B8集合体(炉心外周)とE9集合体(炉心中間)のリードスクリューを取り外し、H8集合体部位には補助照明を挿入してから、CCTVが吊り降ろされた。CCTVは、まず、炉心周辺部のB8集合体部位から挿入された。炉心周辺部ではスパイダーが残留していることが確認された。カメラのライトが破損したため取り換えを行った後に、再度可燃性毒物集合体の位置に吊り下げ、その残留が確認された。B8位置では燃料集合体がかなり本来形状を維持し、CCTVを空洞の内部まで挿入できなかったため、E9集合体部位からCCTVが再度挿入された。炉心中間部部では、ルースデブリベッドの上に何も存在しておらず、上部空洞の底部にはルースデブリベッドが広範囲に広がっていることが確認された。また、破損した燃料集合体部材が識別可能な状態でルースデブリベッドの上に堆積していた。上部格子を下から観察し、E9周辺の4個の燃料集合が、ほとんど残留していないことが確認された。

Quick Look III (1982, Aug. 12~)

E9集合体(炉心中間)位置からCCTVが再挿入された。CRGTの内側も観測された。さらに、SS製の棒を用いて、H8とE9部位のルースデブリをつつく探針調査が実施された。その結果、約30cm内部に侵入できた。あわせて、上部空洞のパノラマ撮影が行われた。

許認可に向けた準備

Quick Look調査、および、圧力容器ヘッドの取り外し作業に係る、(1)臨界評価、(2)崩壊熱の除去体系の解析、(3)RCS系ガスの放出解析、(4)安全性評価、が行われた[1]。

臨界評価

臨界評価では、現場作業(探査プローブが圧力容器の開口部を貫通、圧力容器ヘッドの取り外し)中の未臨界度の維持に影響する可能性のある、RCS系内部での仮想事象を抽出し、それに対応した減速材、反射材、燃料の配置を仮定して解析が行われた[6]。具体的な作業としては、以下の4ケースが検討された・

- 軸方向出力調整棒の挿入(参考:APSR挿入試験)

- CRDMの取り外し

- 圧力ヘッド内部の調査、調査プローブやサンプリング装置の上部ヘッド貫通部を通じた挿入

- 上部ヘッドの取り外し(参考:圧力容器ヘッドの取り外し)

これらの作業において、燃料体系のいかなるクレジット状況を考慮しても、また、仮想的な燃料取り扱い時の妨害事象や物理的体系の変化を考慮しても、十分に安全にシャットダウンできる状況にあること、特に、以下の4項目が重要であるとされた。

- TMI-2の現状を仮定した体系での反応度評価

- 本来の炉心領域以外への燃料堆積によって引き起こされる可能性のある反応度評価

- 検討されている作業中に発生する可能性のある種々の妨害事象により引き起こされる可能性のある反応度評価

- すべての反応度に関する仮想体系において、3500ppmのホウ酸水を注入することによるサブクリティカリティマージンの評価

崩壊熱の除去体系の解析

崩壊熱の除去体系については、炉心部の熱的環境に対し、RCS冷却水の一部を排水することによる熱的条件の変化が解析された。解析では、TMI-2の運転マニュアルに準拠した自然冷却を基準とし、冷却水温度が77℃以下に抑制され、沸騰まで十分マージンがあることが確認された[7]。検討課題は、以下の2点であった。

- RCS系の水位低下が冷却システムに与える影響

- 炉心内の水位低下による水温変化

以下の解析結果が得られている[7]。

- 除熱体系が変わることで、冷却水ループを通じて水の若干の移行が起こる

- 水位低下により、若干の水温上昇発生、平衡状態が変化する

- 水温上昇の程度は、ヒートシンク(格納容器)側の温度に依存する

- 水温上昇は一日あたり華氏5℃以内である(1982年夏の気温での格納容器温度:華氏100℃の条件)

- 現状システムにより、追加の熱除去が可能である(RCSへの水の再供給など)

ガス成分の放出解析

RCSからの排気前に、水素ガスとKr-85の残留量と、放出時の希釈量が解析された(いったん格納容器内に排気された後、環境に放出される)。

Kr-85の放出については、RCS系内の残留Kr-85量は30Ciと推定された。解析では3つの仮定がおかれた。

- RCS系の冷却水中に溶融およびフリー気体で存在するKr-85すべては1時間で放出される

- Kr-85は格納容器の換気フロー(28.3L/分)で希釈される

- 格納容器内での希釈の効果は無視する

解析の結果、希釈放出することで、最も近い民家でも線量増加は許容範囲におさまる(<2.1 x 10-1 μSv、全身被ばく線量)と評価された。さらに、Quick Look時の貫通口からのKr-85放出は、これを大きく下回ると評価された。

水素については、RCS系の残留ガスを100%水素と仮定しても、25倍希釈すれば格納容器内に放出可能と評価された。また、放出する場所は、作業スペースから離れた場所とされた。リードスクリューの切り出しと取り外し作業中は、RCS系内は大気圧に減圧され、冷却水の表面は、26cm2断面のCRDM案内管から侵入する大気に曝される。作業中の開口部を通じた水素ガスの外部へのリークは、高々0.85L/minで十分に小さいと評価された。

CCTVカメラ挿入時の安全性評価

Quick Look計画での作業全般の安全性評価は、以下の項目について実施された[8]。

- 放射性物質の格納容器内への放出の可能性

- 同、環境への放出の可能性

- 燃料体系の変化の可能性にともなう反応度の影響

- RCS系の水位低下による、崩壊熱除去の能力

- ホウ素水濃度の不注意による低下

- RCS系から格納容器へのガス放出

- 作業員の被ばく

- 冷却水系の圧力バウンダリ破損によるRCS系の水質変化

リードスクリュー取り外し計画と治具の開発

リードスクリュー取り外しは、通常のリードスクリューナットを外す方法と、それがうまくいかない場合の代替案としてトルクチューブを使う方法が検討された[1]。リードスクリューを外した後に、これを吊り上げて、一時保持ポジションでクランプし、リードスクリュー切断ツールを使って切断する計画であった。しかし、全長7.3mのリードスクリューに対し、圧力容器上部の作業プラットフォームから建屋のミサイルシールドまでの距離が6.1mしかなかったため、リードスクリューを2つに分割して、CRDMから取り外す必要があった。図6に、リードスクリュー取り外しツールの図面を示す。

リードスクリュー取り外し治具

設計の基本仕様

- エアロックから作業エリアまで、それぞれのパーツが、一人の作業員が運べる重さであること。(#TMI-2では、エアロックが開放できたため、長尺ツールの搬入は大きな課題ではなかった。)

- リードスクリューの切断、一時保持などの作業が、作業プラットフォームの上で、CRDMの7,8,9列について実施できるようにすること(図5参照)。

- リードスクリューの上下動作と、C配管にろう付けされているスパイダーの取り外しが、リードスクリュー取り外し作業の前に実施できること。

- 作業時の炉心の振動ができるだけ少ないこと。

- リードスクリューの吊り上げ、一時保持の時に、角度40-55度°回転できること、保持時に重量負荷レベルが表示されること。

- 取り外しがうまくいかなかった場合、装置の改修とモーターチューブの閉塞を行うことで、工程が中断できること。

- リードスクリューが想定よりも高線量だった場合、一時保持ポジションまで引き上げたままで、そのほかの作業を進めることが困難になる可能性があった。その場合は、リードスクリューをいったん下げられること。

- リードスクリュー一時保持ツール(C-washer)を用い、CRDMの上部にリードスクリューを保持したところで、取り出し作業が完遂できること。

さらに、特定の仕様基準が、新たに開発あるいは改良された各種治具に対して設定された。

- リードスクリューの改良型軽量吊り下げツール(図7(a))・・・通常品の改良。より短くし、TMI-2のミサイルシールドの下のスペースで作業できるようにした。スクリューナットランナーにも対応可能となっている。

- ナットランナー(ナットの取り外し工具、図7(b))・・・通常品と類似した構造。軽量吊り下げツールに対応している。

- バンドソー・・・携帯用のバンドソー、スクリューから約1m離れた運転員が作業できる形状となっている。

- バンドソー取り付け器具・・・バンドソーの支持器具。リードスクリュー切断時に用いる。

- リードスクリューの吊り上げ切断クランプ)・・・吊り上げたリードスクリューの下を切断する時に、上の方を保持する。

- チップデフレクター(図7(c))・・・切断くずがモーターに入り込まないようにかわす治具。

- 改良ジャンピングジャック(図7(d))・・・空気圧式の通常ジャンピングジャックを油圧式に改良。

- リードスクリュークランプとサポートリング・・・切断したリードスクリューの仮止め治具。

- モーター管仮閉塞治具・・・リードスクリューが仮止め位置でスタックしないように用いる治具。

- ビデオカメラ・・・WH製 Model ETV 1250カメラから、スクリーンをとりはずし、関節つきのケーブルをとりつけたもの。

性能確認試験(Proof-of-principle test)

すべてのツールについて、使用マニュアルに従って動作確認試験が行われた。適切に動くこと、仕様通りの性能が出ることが確認された。モックアップ試験では、作業員の着衣や作業プラットフォーム上の空間配置も含めて現場環境にできるだけあわせ、実際の作業手順どおりにテストが行われた。さらに、モックアップ試験において、作業に要する時間が一つ一つのツールについて確認され、作業員の被ばくが、ALARAに準拠していることが確認された。

プラント側の対策

図8に建屋断面の見取り図を示す。プラント側では、(1)RCS系の排気・排水、(2)冷却水水位のモニタリング、(3)リードスクリューの取り扱い/移動システム、(4)作業員のコミュニケーションシステムの検討が行われた[1]。

RCS系の排気・排水

RCS系雰囲気は原子炉建屋内に排気され、さらに環境に放出される。あらかじめ水素とKr-85の影響評価が行われた(前述)。さらに、排気位置近くでの水素ガスによる着火防止対策と、運転員の被ばく低減対策が講じられた。約80m3のRCS系の冷却水が排水された。さらに、腐食防止のため、RCS系は窒素ガスで封入された。排気・排水手順は以下である。

- RCS系の減圧

- ホットレグと加圧器の排気

- SPC系を隔離

- RCS系を若干陰圧に保持

- 窒素封入

- CRDMのH8(炉心中央)内を排気、ガスサンプリング

- 圧力容器の水位低下によりRCS系の水位低下

- 窒素圧のモニタリング

冷却水水位のモニタリング

CRDMのとりはずし作業、RCS系冷却水のサンプリング、圧力容器内へのビデオ挿入では、高精度での冷却水水位の制御が必要となる。2つの高性能計測システムが整備された。Level-transmitter, RC-LT-100(水位の送信機)と、Level-indicator, RC-LT-101(水位の指示機)を、F9位置から挿入して計測が行われた。水位の評価精度は±5インチと記載されている。

リードスクリューの取り扱い/移動システム

H8位置でリードスクリューを吊り上げて切断し、容器に収納する。吊り上げ作業は、チェーンタイプの吊り具(hoist、1トンまで対応)と、搬送用トロリーシステムをミサイルシールドの上に配置して、手動で行われた。作業プラットフォームの上には、500ポンドのバネ秤が設置された。リードスクリューは2分割して、それぞれ収納缶容器に回収された。収納容器は、4インチ径のポリ塩化ビニール管と端栓からなっており、両端にロープがとりつけられて吊り上げられるようになっていた。リードスクリューサンプルは、建屋内をCanalまで移送され、そこで一時貯蔵された。

作業員のコミュニケーションシステム

現場作業では、現場調査チーム内(3名)の意思疎通と、調査チームと指揮センターの意思疎通の、双方が必要となる。調査チームは、TV制御ユニット運転員、技術指導者、TVカメラ運転員で構成され、ヘッドセットを装着して、3名の間での通話音声とビデオテープレコーダーの作動音声が共有されるように設計された。調査チームと指揮センターの間では、two-way duplex radio systemが導入され、2か所に中継アンテナを配置し、作業員の音声だけでなく、各種の測定信号も採集される設計となっていた。

作業員のトレーニング

Diamonnd Power Specialty Companyの施設で、CRDM組み立て、CRDM排気、リードスクリューネジ外しと一時保持、リードスクリュー回収と切断、不測の事態の際にCRDMを閉鎖、等の作業のについて作業員一人一人のトレーニングが行われた。チームトレーニングは、TMI-1サイトとB&W社で実施された。TMI-1サイトでのモックアップ試験設備は、1982.July 2に準備完了し、現場作業手順の最終確認と調整が行われた。現場を再現した、着衣と配置によるリハーサルが、GPUN Radiological EngineeringとNRCによって承認されている。

作業手順、指示書

リードスクリューと支持管サンプルの分析

Quick Look調査の一環として、制御棒駆動用のリードスクリューとその支持管を一部切り出し、その付着物について詳細な分析が行われた[3,4,5]。その詳細は別項目にまとめた。

参考文献

[1] Quick look inspection: Report on the insertion of a camera into the TMI-2 reactor vessel through a leadscrew opening, GEND-030, vol.1, 1983.

[2] S.M. Jensen, D.W. Akers, R.W. Garner, G.S. Roybal, Examination of the TMI-2 core distinct components, GEND-INF-082, 1987.

[3] K. Vinjamuri, D.W. Akers, R.R. Hobbins, PRELIMINARY REPORT: EXAMINATION OF H8 AND B8 LEADSCREWS FROM THREE MILE ISLAND UNIT 2 (TMI-2), EGG-TMI-6685,1985.

[4] K. Vinjamuri, D.W. Akers, R.R. Hobbins, EXAMINATION OF H8 AND B8 LEADSCREWS FROM THREE MILE ISLAND UNIT 2 (TMI-2), GEND-INF-052,1985.

[5] M.P. Failey, V. Pasupathi, M.P. Landow, M.J. Stenhouse, J. Ogden, R.S. Denning, Examination of the Leadscrew Support Tube from Three Mile Island Reactor Unit 2, GEND-INF-067, 1986.

[6] J.R. Worsham III et al., The Babcock and Wilcox report: Methods and Procedures of Analysis for TMI-2 Criticality Calculations to Support Recovery Activities Through Head Removal, BAW-1738, 1982. (Appendix A of ref. [8])

[7] The B&W report: TMI-2 Decay Heat Removal Analysis, 1982. (Appendix B of ref. [8])

[8] Safety Evaluation for Insertion of a Camera into the Reactor Vessel Through a Leadscrew Opening, rev.2, 1982, GPU Nuclear letter 4400-82-L-0110, 1982.

![図1 上部プレナム内構造物の概要 [1]](/wiki/nsfr_img_auth.php/thumb/e/eb/QuickLook_37.png/450px-QuickLook_37.png)

![図2 CRDM [1]](/wiki/nsfr_img_auth.php/thumb/8/88/QuickLook_38.png/348px-QuickLook_38.png)

![図3 燃料集合体 [1]](/wiki/nsfr_img_auth.php/thumb/a/a3/%E5%88%86%E6%9E%90_1.png/250px-%E5%88%86%E6%9E%90_1.png)

![図4(a) 可燃性毒物棒スパイダー [2]](/wiki/nsfr_img_auth.php/thumb/b/bb/QuickLook_42.png/228px-QuickLook_42.png)

![図4(b) 制御棒スパイダー [2]](/wiki/nsfr_img_auth.php/thumb/d/db/QuickLook_43.png/246px-QuickLook_43.png)

![図4(c) 軸方向出力調整棒スパイダー [2]](/wiki/nsfr_img_auth.php/thumb/a/ac/QuickLook_44.png/232px-QuickLook_44.png)

![図4(d) オリフィススパイダー [2]](/wiki/nsfr_img_auth.php/thumb/b/b8/QuickLook_41.png/306px-QuickLook_41.png)