「TMI-2での内部調査、デブリ取り出しの概要」の版間の差分

Kurata Masaki (トーク | 投稿記録) |

Kurata Masaki (トーク | 投稿記録) |

||

| 919行目: | 919行目: | ||

=== 燃料デブリ取り出しの進捗 === | === 燃料デブリ取り出しの進捗 === | ||

燃料デブリや構造物の取り出しは、以下のように進捗した[1]。 | 燃料デブリや構造物の取り出しは、以下のように進捗した[1]。('''図1参照''') | ||

* 1985年10月: 燃料デブリ取り出しの準備開始。収納缶位置決めシステムや長尺ツールなどを取り付け、デブリバケツ投入、回収に向けたデブリの位置調整が実施された。 | * 1985年10月: 燃料デブリ取り出しの準備開始。収納缶位置決めシステムや長尺ツールなどを取り付け、デブリバケツ投入、回収に向けたデブリの位置調整が実施された。 | ||

2024年6月11日 (火) 11:43時点における版

TMI-2でのデブリ取り出しへの取り組み(全体まとめ)

ここでは、米国スリーマイル原子力発電所2号機(TMI-2)事故での燃料デブリ取り出しへの取り組みについての総括レポート[1,2,3,4など]の概要を紹介する。

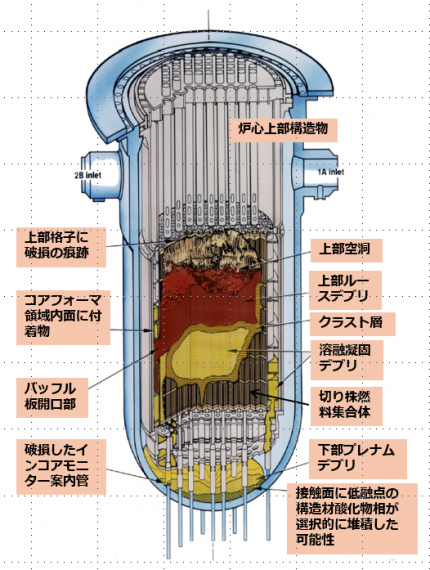

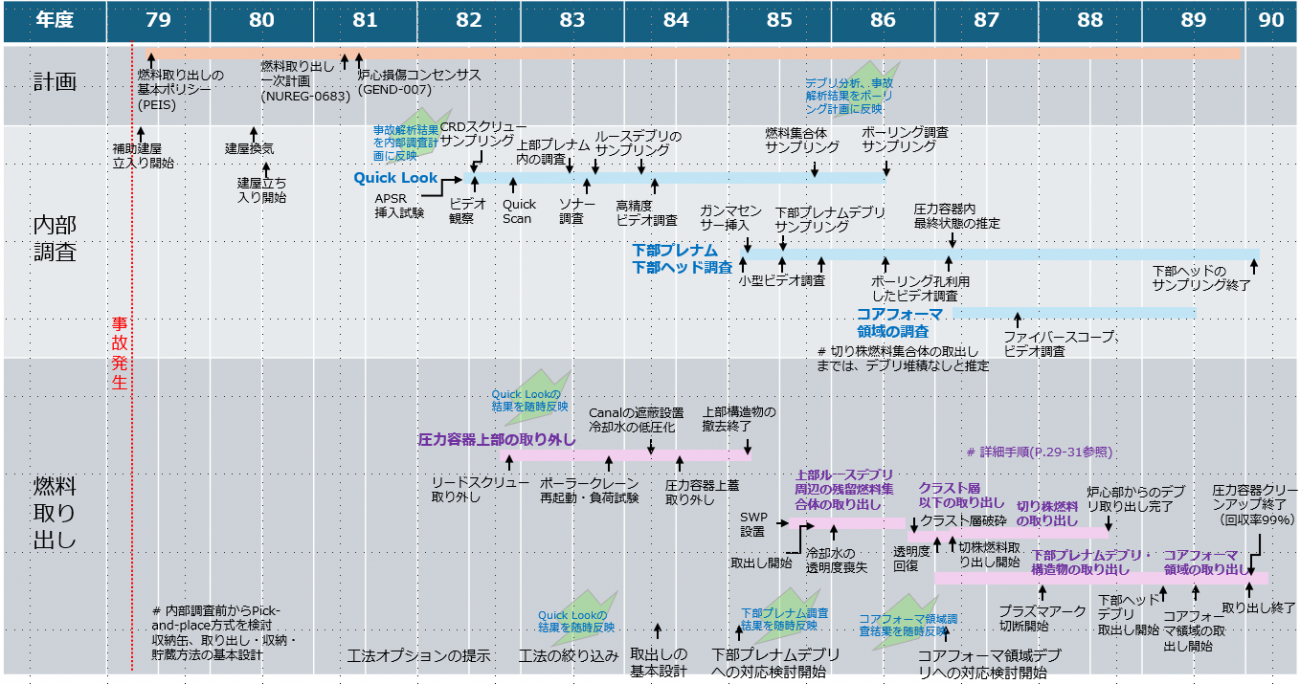

図1に、燃料デブリ取り出しの実施計画、内部調査、取り出し作業のおよその時系列を示す(この図は、様々な文献に示されている情報に基づいて、どのような時期に、どのような情報に基づいて検討が進められたのかという観点で整理しなおしたものである)。1979年3月に発生した事故の数ヶ月後に、燃料取り出しについて基本ポリシー(PEIS: Programmatic Environmental Impact Statement)が発表された。これは、建屋内立ち入り調査で得られた知見などに基づいて修正され、1981年にNUREG-0683レポートとしてとりまとめられた[5]。また、その技術的な判断根拠については、1981年にGEND-007レポートにとりまとめられた[6]。この時点では、炉心は損傷しているものの、炉心中央部以外では、燃料集合体が本来形状を維持している可能性が高いという認識が主流であった。そこで、本来形状の燃料集合体一体を格納できるサイズで収納缶(キャニスター)が設計され、原子炉圧力容器内の冷却水中で収納缶内に集合体形状を維持した燃料あるいは破損した燃料を回収し、収納缶を上部に引き上げて輸送キャスクに装荷し、使用済み燃料プール内に建屋内移送して一時保管するという、"Pick-and-place方式"での燃料取り出しが基本概念として示された。ついで、1981-1982年頃に、この基本概念にもとづいて、複数の工法オプションについて検討が行われた。その結果、作業信頼性の観点が重視され、ロボットによる自動操作ではなく、長尺ツールを用いた遠隔手動による燃料取り出し工法が選定された。

一方、原子炉圧力容器の炉心部と上部ヘッドの内部の状態を観測するため"Quick Look計画"が進められ、1982年7月から、ビデオ、ソナー、放射線計測器、などを利用した内部調査とデブリサンプリングが行われた。Quick Lookにより、炉心上部では燃料が崩落して空洞が形成されていること、崩落した燃料が瓦礫状や粒子状で堆積していること(ルースデブリベッド)、炉心周辺部では燃料集合体が一部本来形状を残して残留していること、圧力容器上部ヘッドの内側には若干の付着物が見られるが、当初予想に比べて線量が低いこと、などが明らかにされた。これらのことから、圧力容器上部ヘッドの取り外しは、放射線量をモニターしつつ、空気中でクレーンで吊り上げて実施することが決定された(Dirty Lift工法)。また、圧力容器の上部構造物解体時の遮蔽、および、圧力容器内で燃料デブリを収納缶に格納するための作業スペースを設けるために、圧力容器の上部にIIF(Internals Indexing Fixture)という、高さ約2mの円環形状の遮蔽体を設置し、冷却水の水位を高めることが決定された。これらの方針に基づいて、1982-84年にかけて、圧力容器上部ヘッドと上部構造物の取り外しに向けて、上部に作業スペースを確保するために制御棒などを駆動するリードスクリューの取り外し、上部ヘッド吊り下げに用いるポーラークレーンの再起動試験、冷却水圧力の低下、貯蔵プールまでの輸送ルートの整備、などが進められた。並行して、Quick Lookで得られた知見を参照して燃料デブリ取り出し工法の絞り込みが進められた。また、粒子状やスラリー状の燃料デブリを格納するために燃料用の収納缶と同サイズの外形を持つ二種類の収納缶と真空吸引方式による回収システムが設計された。1984年5月に、これらに基づく燃料デブリ取り出しの基本設計がNRCで承認され、同時期に約10億ドル(当時の金額で)の予算計画が承認された。

1984年7月に上部ヘッドの取り外しが行われ、1984年下期から1985年上期にかけて、炉心上部構造物の取り外しと燃料取り出しのための回転式遮蔽作業台(SWP: Shielede Working Platform)の設置が行われた。1985年10月から、上部ルースデブリの取り出しが始まったが、炉内に投入した各種のデブリ取り出しツールは油圧式であり、用いられていた油圧媒体によって微生物が繁殖し、冷却水の透明度が失われるという初期トラブルが発生した。このトラブルは、油圧媒体を交換することと、冷却水の浄化システムを導入することで、1986年下期に解消された。

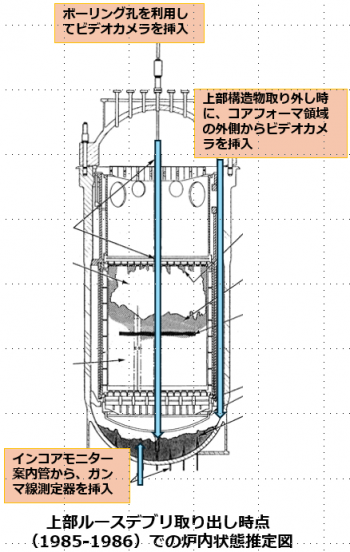

内部調査については、1983-84年にかけて、炉心上部空洞のソナー調査、高解像度ビデオ調査、プランジャという探針を用いたルースデブリの深さ方向の調査、および、ルースデブリのサンプリングが行われた。これらにより、上部空洞の容積と境界、空洞周辺に残留している燃料集合体は2体を除いてほとんどが部分的に溶融しお互いに固着していること、ルースデブリの下約1mに探針が通過できない硬い層があること、などが明らかになった。また、ルースデブリサンプルの分析により、この領域の燃料デブリは5群に分類(未溶融or破損した燃料ペレット、酸化/破損したジルカロイ被覆管、溶融凝固した二酸化物:(U,Zr)O2、金属系構造物が溶融凝固した粒子状の金属デブリ、構造材の酸化物と燃料被覆管の反応物)され、それらが非均質に分布していること、一方で、瓦礫状や粒子状といった形状の分布は比較的均質であることが示された。また、崩落時の燃料最高温度は>2800K(局所的に>3100K)と推定された。これは、(U,Zr)O2二酸化物の溶融凝固層の検出、および、UO2ペレットに一部溶融の痕跡が見られたことから推定された。一方で、本来形状を維持したペレットが多く見つかっており、崩落物のかなりの部分では燃料被覆管や制御棒と案内管などの燃料集合体部材だけが溶落し、そのような高温に到達していなかったと推定された。崩落堆積した後のルースデブリにはほとんど再溶融の痕跡が観測されなかった。これらのことから、ルースデブリベッドの崩落・堆積時の温度は平均的には高々2000Kであったと推定された。これらの新たな知見に基づく事故進展解析により、デブリベッド内部で燃料デブリが崩壊熱で再溶融した可能性、その一部が下部プレナムに移行した可能性、炉心下部に切り株状の燃料集合体が残留している可能性、等が推定された。そこで、1985年に、炉心上部構造物撤去時にできた圧力容器槽と遮蔽体の間の円環状の隙間から小型ビデオを下部プレナムに挿入し、炉心下部の支持構造より下の領域の調査を実施した。その結果、下部プレナムに燃料デブリとみられる堆積物が存在すること、炉心下部の構造物はおおむね本来形状を維持し、その上の燃料や燃料デブリを十分に支持していること、などが明らかになった。そこで、次の段階での燃料取り出し対象領域となる、炉心下部の状態を調べるために、コアボーリング計画が進められた。

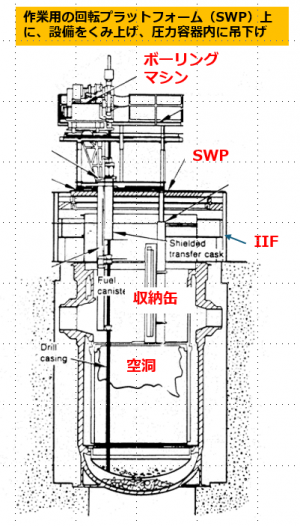

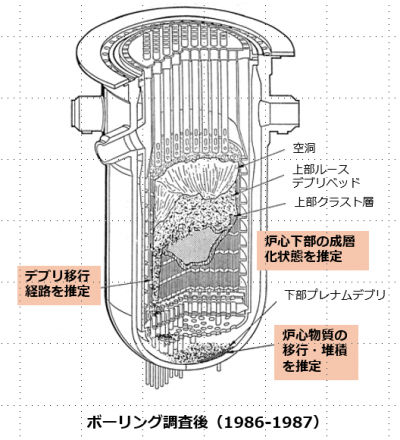

1986年6月に、上部ルースデブリがほぼすべて回収された後で、SWP上にコアボーリング装置が設置され、1986年7月にボーリング調査が計10か所で行われた。ボーリングサンプルの分析、および、ボーリング穴の側面に小型ビデオを挿入した観察により、炉心下部では、上部クラスト、溶融凝固層、下部クラスト、切り株燃料集合体という成層化構造が形成されていることが明らかになった。また、溶融凝固層は多孔質でもろいセラミック相と金属相で形成されており金属相の体積割合が約15%であること、上部クラスト層は溶融凝固層と構成成分が類似するが金属相の体積割合が大きいこと(約25%)、下部クラスト層は上部で溶融崩落した金属成分(制御棒材、燃料集合体部材(SS、インコネル)、燃料被覆管)が、その時点での冷却水水位の直上あたりでいったん燃料棒の隙間に堆積して冷却水流路を閉塞し、さらに燃料被覆管を溶融凝固して形成されたこと、などが推定された。また、デブリサンプルの分析に基づき、上部クラスト層と溶融凝固層の事故時の最高温度は>2800K(局所的には>3100K)と推定された。これに対し、下部クラストの事故時最高温度は約2200Kと推定された。これらのことから、クラスト層以下の燃料デブリ回収では、コアボーリング装置を改造して掘削することで、燃料デブリを破砕して収納缶に回収するという工法の変更を行った。さらに、切り株燃料集合体や炉心下部の構造物や燃料デブリの回収では、アークプラズマ装置やウォータージェット装置による切断工法を採用することになった。これらの改良工法により、1986年下期から1988年にかけて、炉心下部の燃料デブリと構造物の取り出しが進められた。

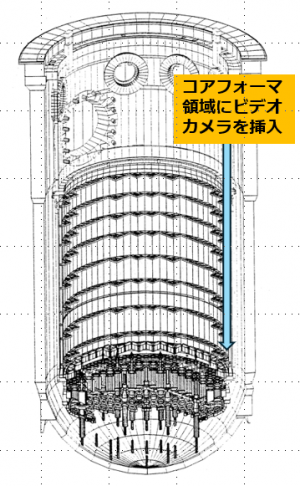

炉心下部での切り株燃料集合体の取り出しが進行するにつれて、炉心を取り囲んでいるバッフル板の外側にあるコアフォーマ領域に燃料デブリが侵入しており、下部プレナムへのデブリ移行ルートになっていたことが明らかになってきた。そこで、1987年10月に、バッフル板の破損開口部からファイバースコープ、小型ビデオ、放射線計測器を挿入し、コアフォーマ領域の調査が行われた。その結果、広範囲に約4tの燃料デブリが侵入していることが明らかになった。そこで、炉心下部の燃料デブリと構造物を撤去した後で、同様の作業ツールを使って、コアフォーマ領域の解体と回収を行うこととなった。1990年1月には、圧力容器内での燃料デブリと構造物の回収がほぼ終了し、燃料物質の回収率は約99%と見積もられた。残りの1%は、冷却水処理系のフィルターや各種タンク類への残留、圧力容器壁に強固に付着、などと評価された。また、1987年3月に圧力容器内部の最終状態の推定図が示された。下部ヘッドについては、炉心下部の燃料デブリ取り出しの際に、内側に亀裂が観測されたため、国際協力による下部ヘッドのサンプリングが行われた。

TMI-2での燃料と燃料デブリの取り出しでは、内部調査や燃料デブリ取り出しのために、新たに開発した機器・設備について、様々な初期トラブルが発生した。文献[1,2,3など]には、研究開発プロジェクト向けにはまったく整備されていなかった許認可・規制の下で、トラブルに対応した経緯が記載されている。また、重要な判断ポイントで、データ不足、不十分なデータ、ミスリーディングな知見・データでの対応をせまられた経験も記載されている。例えば、事故炉建屋の封じ込め領域の線量は、事故直後には>10mSv/hと予想された。また、圧力容器内部の破損状態は、燃料集合体がほぼ残留しているという推定から、現在知られている最終状態よりはるかにひどい状態まで様々に予想されていた。しかし、実際の状況は、しばしばこのような予想と大きく異なっていたと報告されている。1980年の最初の建屋内立ち入り調査で、封じ込め領域の線量は1-2mSv/hであることがわかり、当初予想よりはるかに小さいレベルであることがわかった。初期に実施された除染と遮蔽作業により、それ以降の建屋作業は0.4-0.8mSv/hの環境で実施できるようになった。さらに、燃料デブリ取り出し段階では、0.1mSv/hの環境で作業できるようになった。一方で、1982年の圧力容器内部調査では、得られた情報は炉心上部に限られていたにもかかわらず、その観測結果に基づいて、圧力容器内の破損状態の推定が大きく修正された。当初計画では、燃料集合体が多く残留していると推定されたため、それを格納できるサイズの収納缶が設計されたが、実際には粒子状やスラリー状のデブリが多く存在していたことから、収納缶の外形サイズを変えずに、内部構造を設計変更した2タイプの収納缶を新たに設計した(Knockout canister、Filter canister)。このように、工程を確定するまでの過程の教訓として、先進的な手法で得られる現場観測データが最も重要であることが指摘されている。一方で、機器・手法開発と現場適用のバランスの重要性、つまり、先進機器・手法による現場データ取得のためには、開発エフォート、コスト、時間、作業員の被ばくなどを消費する必要があり、実際に取得されたデータがどの程度現場の作業計画や工程に反映できるのか、というジレンマが常に存在したことが指摘されている。しかし、その一方で、判断のために本質的に必要な現場観測データというものは必ず存在していたとも記述されている。

また、十分にわからない現場、多くの技術的課題、予算、情報公開、原子力安全に向けた情報収集ニーズが混在するプロジェクトを計画し完遂するには、最適な正解がないことが指摘されている。プロジェクトの方向性や運営は、燃料デブリ取り出し工程がマイルストーンに到達し圧力容器内部の理解が深まるたびにしばしば変更された。最初の数か月は、プラントを安定させるために、アドホックな対応がなされた。150の企業の代表者がオンサイトに集まり、GPU社をサポートした。次の数年間は、古典的な方法が、内部調査、除染、デブリ取り出しの計画立案などに用いられた。1985年にデブリ取り出しが開始された後、新たな課題に次々に遭遇した。重要課題の一つが冷却水の透明度不足であり、その解決にほぼ1年を要した。このような工程では、工程運営の自由度が重要であり、燃料デブリ取り出しと搬出に向けたタスクオリエントな運営組織体を再編成したことも示されている。

.

内部調査、燃料取り出し作業の経緯

原子炉圧力容器内部の損傷状況の把握は、燃料(破損燃料集合体や燃料デブリ)や構造物の取り出し方法の選定や、事故シナリオの解明に向けた重要課題であった。ここでは、TMI-2事故における、原子炉圧力容器の内部調査と燃料取り出しの経緯をまとめた。また、関連情報を時系列にまとめることで、どの段階でどのような情報が得られ、それがどのようにデブリ取り出し方法の選定や事故シナリオの解明に活用されたのかを整理した。図1(前述)に、内部調査とデブリ取り出しの経緯を概略的に示す。

Quick Look:圧力容器内部の最初の調査

事故翌年(1980年)の6月に、建屋の換気作業が行われた。ついで7月から、建屋内の立ち入り調査と除染作業が開始された。事故から3年後(1982年)の6月には、原子炉圧力容器の内部調査が開始された。

まず、予備調査として、通常運転時の出力平坦化のために圧力容器の上部から炉心に挿入されていたAPSR(Axiaal Power shaping rod)8本の再挿入試験が行われた[7]。事故発生時には、APSRは全長の約75%が炉心部に挿入されていた。しかし、そのうち7本は駆動できず、1本のみ駆動できたが、実際には炉心上部で燃料が溶融崩落していたため、ほとんど有用な知見を得ることができなかった。

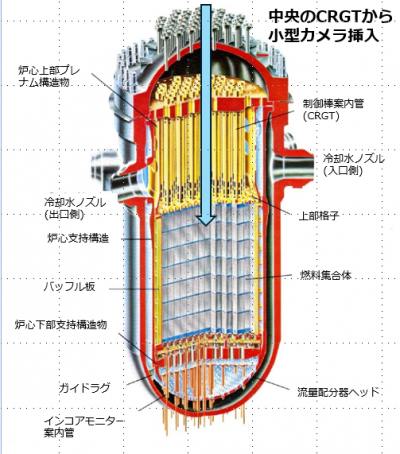

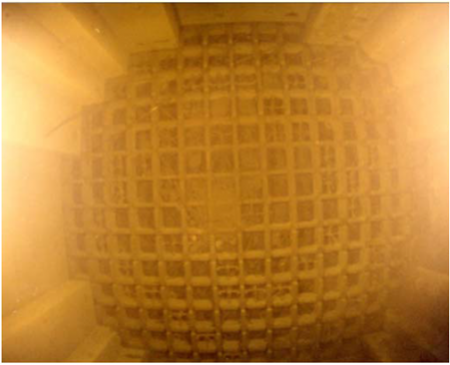

ついで、1982年の7月から8月にかけて、炉心上部ヘッドに取り付けられていたCRDM(Control RTod Drive Mechanism)のリードスクリューの案内管から、炉心中央の制御棒案内管CRGT(Control Rod Guide Tube)内に、約3.2cm径、ケーブル全長約12mの小型カメラ(CCTV)を挿入し、初めての炉心内部調査が行われた。図2に、事故前の圧力容器内部の模式図と、初回調査での小型カメラ侵入ルートを示す。

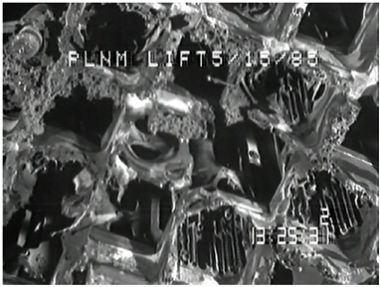

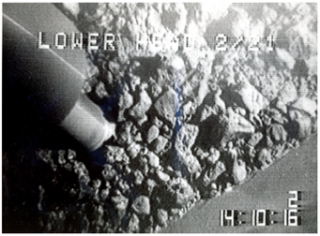

初回調査で、炉心上部中央に空洞があり、その下に瓦礫が堆積していることが観測された(図3)。瓦礫は、主に、酸化した燃料被覆管、破砕した燃料棒やペレット、中性子毒物棒やスパイダーなどの燃料集合体部材の破損物からなっていた。初回調査では、堆積物中に燃料溶融の痕跡は見られなかった。初回調査では、小型カメラの視野がせまく明度不足で炉心中央部のみの情報しか得られなかったため、第2回調査では、炉心周辺部にカメラを挿入して調査が継続された。その結果、炉心周辺部にも空洞が広がり、その下に堆積物があること、堆積物中には、破損して崩落した燃料棒やほぼ無傷の燃料ペレットが見られること、などが明らかになった(図4)。第3回目の調査では、探査プローブで堆積した瓦礫をつつく作業が行われ、堆積物表面から約30cmほど侵入できることがわかった。このことから、瓦礫状の堆積物はルースデブリを主に含むと推定された[8]。一方で、炉心上部の構造物には顕著なひずみや損傷は検出されなかった[8]。

.

Quick Look:圧力容器上部ヘッド内部の調査

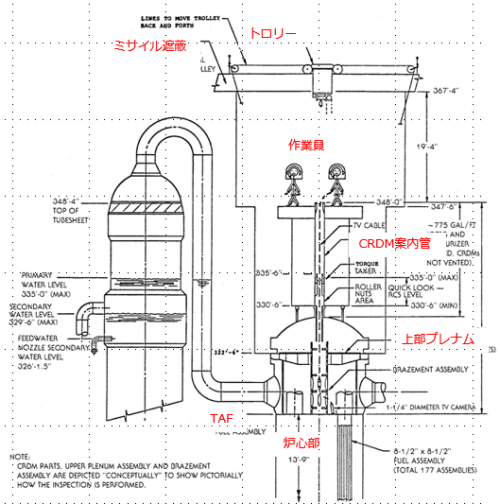

圧力容器上部ヘッドと炉心上部構造物の取り出し工法を決定するために、1982年下期から83年下期にかけて、上部ヘッド内部の調査が行われた。1982年7月の内部調査(上述)では、上部構造物に若干の付着物があることが観測された。図5に、1982年7月の内部調査の概要模式図を示す[1]。全面マスクと防護服の作業員による手作業で、制御棒駆動システム(CRDM: Control Rod Drive Mechanism)の案内管を利用して探査プローブをつり下ろした様子が確認できる。1982年12月には上部蓋の内側から上部プレナム領域にかけて線量分布測定が行われた。その結果、約0.4-6Sv/hという当初の想定より約一桁低い測定値が得られた。1983年下期には、原子炉圧力容器内を減圧した後で、"Underhead Characterization Study"が実施された。そこでは、上部プレナム内の線量分布の再測定、構造物と上部ヘッド内面の付着物のサンプリング、上部構造物のひずみや損傷状態などの目視観察、放射化したリードスクリューの上下移動試験による上部ヘッド内部での線量分布の変化の測定、などが行われた。上部格子以外の上部構造物には大きな損傷がないこと、上部格子には溶融物の付着・垂れ下がりの痕跡があり、線量は約3-7Sv/hであること、などが確認された(図6)。また、回収したサンプル分析の結果、上部格子と燃料集合体上部の接触部にあったインコネルが溶融していたことがわかり、上部格子の事故時ピーク温度が約1700Kであったと評価された。また、回収されたサンプルの一部は、事故直後に、検討課題の一つと考えられていたジルコニウム微粒子の自然発火可能性の確認試験に供試された。試験の結果、自然発火性がないことが確認された[9]。

これらのことから、圧力容器の上部ヘッドは、水没させずに取り外し、空中を移送して、使用済み燃料プール内に一時保管すると決定された(dry lift工法)。この工法により、1982年11月から圧力容器上部ヘッドの取り外しの準備作業が開始され、1984年7月に上部ヘッドを取り外して圧力容器を開放し、1985年3月までに炉心上部構造物の撤去が終了した。

.

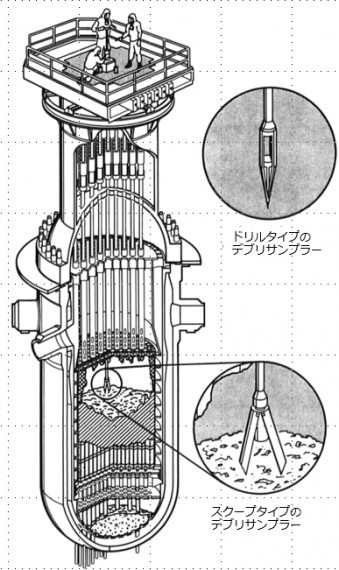

Quick Look:上部ルースデブリのサンプリング、探針調査

堆積している瓦礫状あるいは粒子状のデブリの特性、および、堆積深さと分布を調べるため、"Reactor Core Debris Sampling計画"が立案され、1983年9-10月に、6個のデブリサンプルが回収された。さらに、1984年3月に5個のサンプルが追加で採集された。図7にルースデブリサンプリング方法を模式的に示す[10]。Quick Look計画で利用されたCRDMを使ってドリル形状のツールを挿入し、ルースデブリ堆積層に2本の穴があけられ(炉心中央部、炉心中央と周辺の中間部)、ドリルタイプとスクープタイプのデブリサンプラーにより、堆積表面近くと数10cm深くのデブリがサンプリングされた。図8にスクープタイプのサンプラーの写真を示す。デブリサンプルは約33cm3の容積を持つ遮蔽付きのキャスクに収納して回収された。デブリサンプルの線量は、0.03-0.36Sv/hで、デブリ粒子のサイズは<0.6cmだった。回収されたデブリサンプルは、アイダホ国立研究所に輸送され、組成、粒子サイズ、FP混入、などについて分析された。さらに一部は小分けされて、乾燥特性、FP浸出特性、Zr水素化物の自然発火性、などの確認試験に供された。分析により、デブリ粒子は5つの群に類型化され、それぞれの特性を整理することで、デブリ取り出し方法の設計の基礎データとして利用された。分析結果は文献[11,12]にまとめられている。

また、プランジャと呼ばれる自重で回転しながら堆積物中に侵入する探針(1.3cm径のSSロッド)を炉心部に挿入し、63か所の探針調査を実施した。その結果、上部ルースデブリの内部約1m下に、プランジャが通過できない硬い層が存在していることが明らかになった。固い層の上部位置は、馬蹄形であり、炉心中央でやや低く、炉心周辺に近い領域でやや高いことが確認された。

.

Quick Look:空洞領域のマッピング

1982年7月の内部調査で用いられた小型カメラでは明度が不足し、炉心上部空洞全体の情報を十分に得ることができなかったため、空洞のサイズ、周辺に残留していた燃料集合体と空洞との境界の状態、燃料集合体の支持状態、上部格子の損傷状態や付着物の様子を確認する目的で、"Reactor Core Topography計画"が立案され、1983年8-9月に超音波ソナーによる調査が行われた。ソナーにより、約50万点の空間データを取得し、空洞のサイズ、周辺燃料集合体や上部ルースデブリと空洞の境界データ、燃料集合体の上部端栓の残留状態(特に、いくつかの燃料集合体は上部だけが残留し、上部格子からぶら下がった状態になっていること)、バッフル板に若干の歪みがあること、などが明らかにされた。さらに、1983年12月にTopography modelが作成され、上部ルースデブリと周辺燃料集合体の残留境界の位置をデータ化し、空洞容積が本来炉心容積の約26%に相当すると評価した(図9)[2]。さらに、1984年4月には、上部空洞内に高性能カメラを挿入し、上部ルースデブリ、周辺燃料集合体、上部格子下面の状態確認が行われ、モザイク/パノラマ写真が作成された(図10)[2]。

.

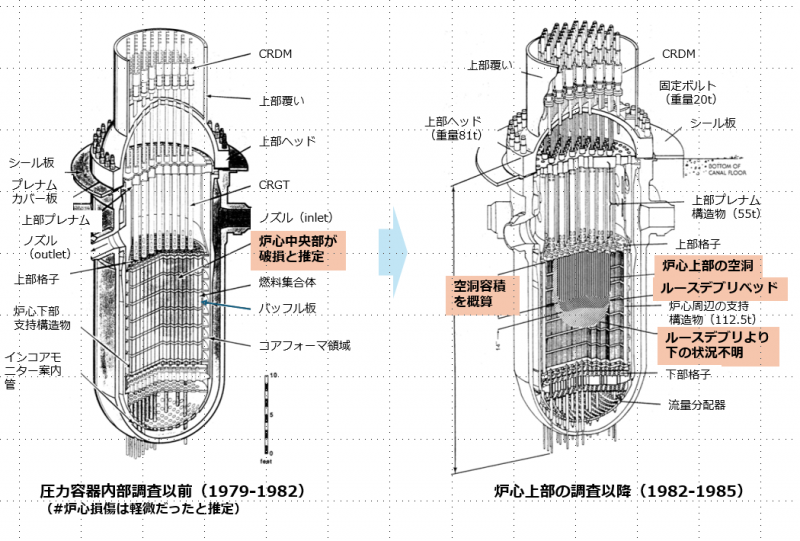

圧力容器内の推定状態の変遷①:炉心上部の内部調査結果を反映

1982年7月から実施された炉心上部のQuick Look調査前後での、圧力容器内部の推定状態の変遷を、図11に示す。内部調査以前は、解析コードを用いた評価に基づき、炉心中央は損傷しているものの、燃料集合体の形状はほぼ維持されているという推定が主流であった。しかし、Quick Look調査により、炉心上部に空洞があること、そこから崩落した燃料がルースデブリベッドとして堆積していること、ルースデブリの下約60cmから100cmに硬い層があること、炉心周辺部には破損した燃料集合体が残留していること、上部格子に溶融の痕跡があること、などが観測された。それらの結果から、上部空洞の容積、崩落・堆積した上部ルースデブリの重量、炉心周辺に残留している燃料集合体の数と支持状態、硬い層の深さ位置、などが評価され、圧力容器内の推定図が書き換えられた。しかしこの時点では、上部ルースデブリ下の固い層より下の堆積状態、および、炉心下部の状態については情報が得られていなかった。

最初の内部調査の結果に基づいて、上部ルースデブリと周辺に残留する燃料集合体を対象に、破損した燃料集合体や瓦礫状デブリを格納できる標準タイプの収納缶(Fuel Canister)の他に、ペレットサイズからmmサイズまでの粒子状デブリを格納できる収納缶(Knockout Canister)、スラリー状デブリを回収できる収納缶(Filter Canister)が設計された。また、遠隔手動方式による燃料デブリ取り出し工法が具体化された。まず原子炉圧力容器内の上部構造物を解体し、次に圧力容器の上部に、各種の取り出しツールを吊り下げる回転式の作業台を設置する。さらに作業台から吊り下げた長尺ツールで冷却水中で収納缶内に回収したデブリを、原子炉圧力容器外に取り出して移送缶で使用済み燃料プールに建屋内移送し、貯蔵ラックに一時保管した後で、輸送キャニスターに収納しなおし、アイダホ国立研究所に輸送するという工法が採用された。[1,2]

.

下部プレナム調査

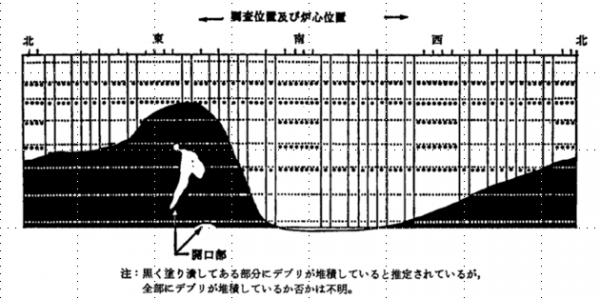

1983年までは、下部プレナム領域へのデブリ移行は予想されていなかった。しかし、1983年に、圧力容器槽と遮蔽体の隙間からSSTR(Solid State Track Recorder)が挿入され、中性子計測などにより、約1.8tの燃料に相当する閉塞物が存在すると推定された。しかし、この堆積物が燃料デブリかどうかについてはまだ異論があった。1985年2月に、炉心上部構造物を撤去した後の隙間から、コアフォーマ領域の外側の遮蔽体と圧力容器槽の間の円環上領域を通じて小型カメラを吊り下げ、下部プレナムの調査が行われた。その結果、下部プレナム内に約9-18tと推定される燃料デブリとみられる砂利の山のような堆積物が観測された。1985年の7月と12月に、別なルートを通じたカメラ調査と下部プレナムデブリのサンプリングが行われた。これらの調査により、炉心支持板より下の構造物はほぼ本来構造を維持しているが、下部ヘッドの上には燃料デブリが堆積していることが確認された。さらに、1986年7月と1987年2月には、後述するボーリング穴を利用して、下部プレナムにカメラが挿入された。その結果、堆積状態は一様ではないこと、堆積物の表面状態が砂利状から平滑面まで多様であり、非常に細かいデブリ(下部プレナムルースデブリ)と岩石状のデブリ(下部プレナムハードデブリ)に大別できること、などが明らかになった。

これらの観測結果は、下部プレナム構造物と燃料デブリの切断・破砕・取り出しツールの改良に反映された。構造物の切断には、プラズマアークトーチが利用されることとなった。また、1985年3月には、原子炉圧力容器の下部に取り付けられていたインコアモニターの案内管から、ガンマ線センサーが挿入され、堆積物の線量測定が行われた。52本の案内管のうち26本で挿入を試したが、うち1本だけを約50cm内部に挿入することができた。図12に下部プレナム調査の概要を示す[2]。図13に下部プレナム堆積物の外観を示す[2]。なお、この時点の推定図では、下部プレナム堆積物の分布がまだ明らかになっていない。

.

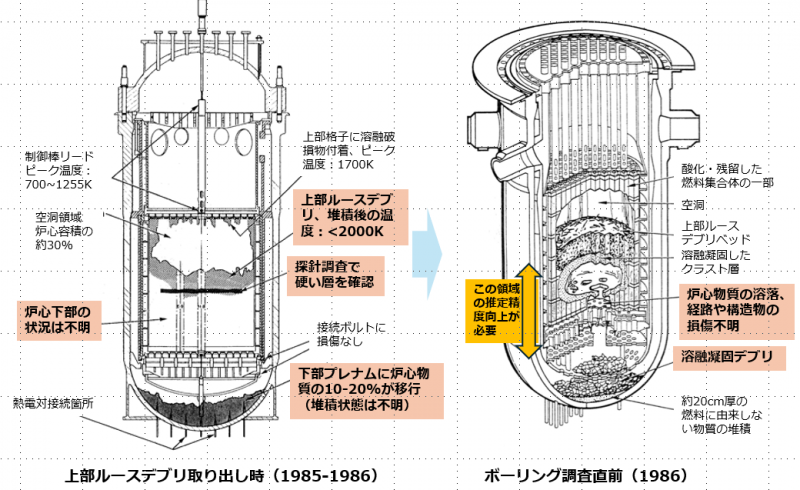

圧力容器内の推定状態の変遷②:上部ルースデブリの分析、探針調査、初期の下部プレナム内部調査結果を反映

1983年から85年にかけて実施された、上部ルースデブリの分析と探針調査、下部プレナム内部調査の結果を反映した圧力容器内部の推定状態の変遷を図14に示す。Quick Look調査で採集した上部プレナム付着物のサンプル分析により、上部プレナム内の構造物には溶融の痕跡がないことが確認され、事故時ピーク温度は700-1255Kと評価された。一方で、上部格子には溶融物が滴って凝固した状況が観測され、そこから回収したサンプルの分析でインコネルの溶融の痕跡が見られたことから、上部格子は事故時に1700K近くまで温度上昇していたと評価された。ソナーとビデオを使った画像マップデータに基づき、上部空洞は本来炉心に対し約26%の容積に相当すると評価された。上部ルースデブリの探針調査では、ルースデブリ表面から約1m下に硬い層が確認された。また、上部ルースデブリサンプルの分析から、そこに堆積している粒子状や瓦礫状のデブリは5群に類型化され、それら5群の分布は非均質であるが、形状については、粒子状や瓦礫状のデブリが比較的均質に堆積していることが明らかになった。また、サンプル中に(U,Zr)O2の溶融凝固相が検出されたことから、燃料崩落時のピーク温度はその融点である2800Kより高かったと推定された。さらに、一部でUO2ペレットにも溶融の痕跡があり、局所的にはその融点である3100Kまで到達していたと評価された。一方で、未溶融のペレットが多く見つかり、いったん堆積するまでの上部ルースデブリの多くは、2000K以下で保持されたと推定された。また、上部ルースデブリの化学的な特性は深さ方向でもあまり変化してないことも確認された。これに対し、この時点で初めて行われた下部プレナム調査により、下部ヘッド上にデブリらしき堆積物が存在していることが確認され、堆積物の容積から、その重量は9-18tと評価された。これは炉心物質の10-20%に相当した。その上にあった炉心下部の支持構造物にはほとんど損傷は見られなかった。これらの知見・データに基づき、上部ルースデブリの取り出しが進められた。上部ルースデブリの取り出しが進捗していた1986年上期時点での炉内状況推定図を、図14の左図に示している。

これらの観測結果を事故進展解析の境界条件として用いることで、炉心下部の状態推定のアップデートが行われた。図14の右図が、更新された事故進展解析による炉心下部の状態推定を示す。炉心下部の調査はまだ十分に行われていない状態であったが、解析により、ルースデブリ内部で再溶融が起こり、その周囲にクラスト層が形成されたことが推定された。また、下部クラスト層の底部が一部破損して、そこを通過して溶融デブリが下部プレナムに移行したことが推定された。この推定図が、ボーリング調査を行う上で参照データとして利用された。#この例のように、内部調査やサンプル分析によってアップデートされた事故進展の理解は、次の段階の内部調査やデブリ取り出しの工法具体化のために活用された。

.

コアボーリング

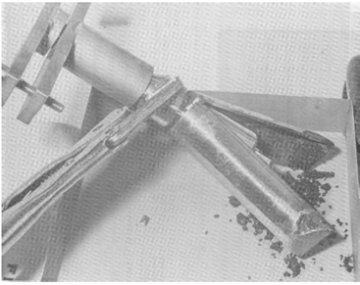

炉心下部では、特徴の異なる複数の層が成層化している可能性が示唆され、堆積物の状態(形態、層構造、ピーク温度、物質の相互作用、FP濃度、その他成分の混入、など)を調査し、デブリ取り出し工法の改定に資するため、"Core Stratification Acquisition計画"が進められた。1986年6月までにほぼ上部ルースデブリの回収が終了した後で、SWP上にコアボーリング装置を設置し、1986年7月にコアボーリングが行われた、図15に、コアボーリングの方法を模式的に示す。コアボーリングは、約6cm径、約2.5m長で10本実施された。そのうち炉心中央に近い5本で硬いクラスト層を貫通した。さらにそのうち3本では溶融凝固した燃料デブリとみられる多孔質酸化物層(溶融凝固層)を貫通した。図16に、これらの貫通部位と深さ方向の堆積状態を示す。炉心中央から中間領域にかけて、燃料集合体の装荷位置を利用してコアボーリングが行われ、そのうちD8,G8,K9,K9,N5で硬い層を貫通した。また、G8,K9,K6では、硬い層は上下クラスト層に成層化し、その間には多孔質のもろい層が存在していた。D8とN5では、上下クラスト層が一体化していた。下部クラスト層の下には切り株状の燃料集合体が残留していた。多孔質領域はボーリング作業中に容易に破砕され、約80%の物質が流出した。また、切り株燃料領域では、残留していた燃料被覆管に金属としての遠征が十分残されており、ボーリング作業中に変形した。ボーリングで開いた穴に小型カメラを挿入することで、多孔質層が稠密であることや、切り株燃料集合体部分ではほとんど歪みや損傷がないことが確認された。ボーリングサンプルのうち9本と、多孔質領域の破砕サンプルをアイダホ国立研究所に輸送し分析が行われた。[11,13]

図17に、コアボールサンプルのうち、炉心中央で溶融凝固層を貫通したG8,K9サンプル、中間領域で上下クラスト層が一体化した領域を貫通したD8サンプル、炉心外周部で切り株燃料集合体領域のみを貫通したG12サンプルの断面モザイク写真を示す[11]。G8,K9サンプルでは、溶融凝固層が存在していた領域で約80%の物質が流出し、小石状や粒子状の物質が残留していた。上下クラスト層の形成位置から、その内部の溶融凝固層が、炉心中央から約3m径で広がっていること、炉心中央では堆積深さが約1.5m、炉心中間領域では約0.3-0.6mであると推定された。さらに、その容積と回収したサンプルの比重から、溶融凝固層の物量が約32.7tであると評価された。溶融凝固層と上部クラスト層は、構成成分が類似しており、酸化物相と金属相からなっていた。酸化物相は主にUとZrの二酸化物であり、金属相は燃料集合体部材の構成成分(Fe,Ni,Cr,Zr,Sn,Ag,In)やFP成分(Ru,Rh,Pd,Sb)及び還元されたUをわずかに含む各種合金や金属間化合物であった。溶融凝固層では、金属相の体積割合は約15%であり、上部クラスト層では約25%であった。周辺クラスト層は上部クラスト層とほぼ同様の物質からなっていた。UとZrの二酸化物が溶融凝固していたことから、溶融凝固層と上部クラスト、周辺クラスト層は事故時のピーク温度が2800K以上であったと推定された。UO2の溶融の痕跡も見られ、局所的に3100K以上に到達していたと評価された。これに対し、下部クラスト層では、未溶融の燃料ペレットが縦に積み重なる構造が残留しており、その周囲を金属系の物質(Fe,Ni,Cr,Zrなど)が取り囲んでいた。このことから、炉心上部で溶融した制御棒(案内管スパイダー)、グリッド、燃料被覆管などが溶落して、その時点での冷却水水位の直上あたりにいったん堆積し、炉心下部の燃料棒被覆管やペレットの一部を溶融してから凝固したと推定された。このことから、下部クラストでは事故時のピーク温度は約2200Kと推定された。切り株燃料集合体領域では、残留していた燃料被覆管は延性を維持していた。燃料集合体の残留高さは炉心中央で約60cm、外周部で約120cmであった。切り株燃料集合体の下では炉心下部の構造物はほぼ本来構造を維持していた。[11,13]

これらの知見に基づき、クラスト層と溶融凝固層は、コアボーリング装置の先端ツールを改良して、破砕してから収納缶に回収すること、切り株燃料集合体以下の部位については、アークプラズマトーチで切り出すという、デブリ取り出し工法の修正を行った。[2]

.

.

圧力容器内の推定状態の変遷③:コアボーリング調査結果を反映

1986年7月のコアボーリング調査により明らかになった炉心部の成層化状態と下部プレナムの堆積物分布、および採集されたサンプルの分析により、図18のように、圧力容器内部の推定状態図がアップデートされた。この時点では、後で示す最終形態にかなり近い推定図となっているが、まだ、下部プレナムへのデブリ移行経路と下部プレナムでのデブリ分布についての不確かさが残されていた。下部プレナムへの移行経路としては、炉心中央部のコアボーリングサンプルにおいて下部クラスト層に大きな破損の痕跡が見られなかったこと、などから、炉心周辺部の燃料集合体の隙間を通じて移行した可能性が考えられた。この時点で露出していたバッフル板に大きな歪みや破損が見られなかったことから、コアフォーマ領域へのデブリ侵入の可能性は低いと推定されていた。デブリ移行経路については、切り株燃料集合体の取り出し作業をビデオ録画することで、移行箇所を特定することとされた。1987年3月に切り株燃料集合体の取り出し開始され、1988年9月には炉心部に残留していたすべての燃料デブリの取り出しが終了した。[2]

.

コアフォーマ領域の調査

1987年2月までの内部調査では、炉心を取り囲むバッフル板の露出された部分には若干の歪みはあるものの大きな破損は見られなかったため、その外側に円環状に設置され炉心を支持していたコアフォーマ領域へのデブリ侵入はほとんどないと推定されていた。図19に、事故前のコアフォーマ領域の見取り図を示す[2]。バッフル板と炉心支持板を撤去した図になっている。ところが、1987年3月から切り株燃料集合体の取り出しが進むと、R7燃料集合体が設置されていた付近でバッフル板に破損穴があり、その内部にデブリが侵入していることが発見された。そこで、コアフォーマ領域について、1987年2月に線量計を用いた調査が、1987年10月にファイバースコープ、小型ビデオカメラ、線量計を挿入した調査が行われた。画像調査によりコアフォーマ領域に多くの堆積物を発見したが、冷却水の濁りが多く堆積物分布を詳細に確認することはできなかった。そこで、線量マップとビデオ画像を組み合わせて堆積物の分布マップを作成した(図20)[4]。コアフォーマ領域の全周に対して約3/4に溶融凝固物が侵入していることや、溶融凝固物はコアフォーマ領域やその手前にあるR7燃料集合体の冷却剤流路を通じて下部プレナムに移行したことが明らかにされた。また、コアフォーマ領域の堆積物重量は約4tと評価された。これらの知見に基づき、コアフォーマ領域について、プラズマトーチを用いた切断とボーリング装置を用いた破砕によりデブリを小分けし収納缶に回収するデブリ取り出し方式が採用された[2]。図21に、炉心部から燃料デブリが回収された時点(1988年9月)での圧力容器底部の写真を示す[1]。炉心下部に炉心支持板が、周囲にバッフル板が残留している様子が確認できる。

.

下部ヘッドの調査

1989年3月から6月にかけて、下部プレナムに堆積していた燃料デブリの取り出しが進められた。燃料デブリや案内管などの構造物の切断/解体には、コアボーリング装置とアークプラズマ装置が利用され、取り出し作業はテレビカメラで撮影された。1989年7月には、燃料デブリ取り出し後の下部ヘッドのビデオ撮影が行われた。一部のインコアモニター案内管のノズル近傍に、案内管の破断と圧力容器内面のクラック形成が観察された(図22)。同年8月には、クラック近傍に高解像度カラービデオと探査プローブが挿入され、クラックは最大15cm長、0.6cm幅、0.5cm深さであり、圧力容器の損傷は表面にとどまっていたと判定された[1]。

圧力容器の損傷モードを解明し、TMI-2事故では圧力容器破損条件に対してどこまでの状態に至っていたのか(損傷までのマージン)を調査する国際プロジェクトが実施された。1990年2月までに、下部ヘッドからのサンプル切り出しが行われた(図23)。15個の圧力容器内壁サンプルと、14個のインコアモニターノズルサンプル、2本の案内管サンプル、が回収され、熱的な損傷、化学反応、残留強度、などが調査された。[1]

.

圧力容器内の状態推定の変遷④:最終形態

図24に、様々な内部調査とデブリ取り出し作業で明らかにされた、圧力容器内部の最終形態を示す[1,2,4など]。これは、多方面で広く知られている模式図である。圧力容器内は、上部からいくつかの領域に区別されている。表1に、領域ごとの概要をまとめる。

.

| 領域 | 概要 | 調査方法 | 主な観測結果と推定 | 解体/回収の方法 |

|---|---|---|---|---|

| 炉心上部構造物 | ・上部格子以外はほぼ健全、上部格子の一部に溶融/付着の痕跡と変色 | ビデオカメラ

放射線計測 サンプリング |

・上部プレナム内構造物の事故時ピーク温度は、700-1255Kと推定

・インコネルの溶融の痕跡から、上部格子の事故時ピーク温度1700Kと推定 (参考:燃料デブリの分析(特徴、経験温度)) ・上部格子の変色状態から、事故時に水蒸気酸化(上部ルースデブリが再冠水した際に発生)と推定 ・上部格子への付着物の分析から、残留した燃料集合体でも下の方で溶融していたこと、制御棒成分が溶融して付着していたと推定 |

Dirty Lift工法 |

| 上部空洞

周辺に残留した燃料集合体 |

・本来炉心に対して約26%の容積(約9.3m3)、約1.5m深さの空洞

・炉心周辺に42個の燃料集合体が一部残留(うち、2体のみほぼ本来形状を維持) |

ビデオカメラ

ソナー 放射線計測 サンプリング |

・画像データから、空洞容積と境界、残留していた燃料集合体の支持状態を推定

・サンプル分析で、残留燃料集合体内に大きな温度勾配があったことを推定 ・スクラム後174分での冷却水投入タイミングで高温酸化し脆化した燃料棒が崩落 |

長尺ツールにより、破砕/切断、瓦礫状、粒子状、スラリー状に分類し、収納缶に回収 |

| 上部ルースデブリ | ・重量約26t、堆積厚さ約0.6-1m、瓦礫状/粒子状の物質が堆積、構成成分は5群に類型化(破砕or形状を維持したペレット、酸化/破損した燃料被覆管、燃料の溶融凝固物、構造材が溶融凝固した金属粒子、酸化した構造材と燃料の反応生成物) | ビデオカメラ

ソナー 放射線計測 サンプリング 探針 |

・探針調査により、堆積厚さと馬蹄形の硬い層の存在を推定

・画像調査、探針調査により、堆積範囲と重量を推定 ・画像調査、探針調査、サンプル分析により、瓦礫状/粒子状の燃料デブリが比較的均質に堆積していること、構成成分が5群に類型化できることを推定 ・サンプル分析により、溶融崩落時のピーク温度が>2800K、局所的には>3100Kであったと推定、一方で、堆積後には<2000Kであったと推定 |

同上

デブリバケツを利用 |

| 溶融凝固層

上下クラスト層 |

・重量約33t、炉心中央から約3m径、炉心中央で約3m深さ、炉心中間領域で約0.25cm深さ、炉心物質由来の溶融凝固した酸化物相と金属相の混合物が非均質に分布

・金属相の体積割合は、溶融凝固層で約15%、上部クラストで約25% ・下部クラスト層では、縦に積層化した燃料ペレットが残留し、その周囲を溶融凝固した(一部酸化した)金属相が充填している形態 |

ボーリング

ビデオカメラ 放射線計測 サンプリング |

・上下クラスト層、溶融凝固層、切り株燃料集合体の成層化構造を検出し、物量と分布を推定

・サンプル分析により、上部クラスト層と溶融凝固層の構成成分、金属相と酸化物相の体積割合を推定、さらに事故時ピーク温度が>2800K(局所的に>3100K)と推定、また、溶融凝固層が多孔質でもろいことを推定 ・サンプル分析により、下部クラストの構成成分と堆積状態を推定、さらに事故時ピーク温度が高々2200Kであったと推定 ・これらから、いったん堆積したルースデブリベッド内で溶融プールが形成されたこと、その際に上部クラストが溶融プールとルースデブリの界面に形成あれたこと、下部クラストは初期に崩落した成分が健全な燃料棒の隙間に堆積して形成されたこと(スクラム後174-224分頃)、などを推定 |

同上

コアボーリング装置を利用 |

| 切り株燃料集合体 | ・重量約45t、炉心中央で残留高さ約0.2m、炉心周辺で約1.5m、溶融凝固物の一部侵入により互いに固着 | ボーリング

ビデオカメラ 放射線計測 サンプリング |

・下部クラスト層と切り株燃料集合体の接合状態を観測、切り株燃料集合体と下部クラストおよび炉心周辺の燃料集合体で、上部ルースデブリと溶融凝固層を支える構造だったと推定

・画像解析により、下部クラストから部分的に溶融物が集合体の隙間に侵入していた痕跡を検出 ・サンプル分析(健全燃料棒の断面組織観察)から、事故時のピーク温度は高々1100Kと推定 ・画像解析とサンプル分析により、切り株燃料集合体領域は、事故時に常時水没していたと推定 |

長尺ツールにより、主にFuel用の収納缶に回収

アークプラズマ装置を利用 |

| 炉心下部の支持構造物 | ・本来の5層構造形状を維持

・主に2か所で、溶融した燃料デブリの移行パスを形成 |

ビデオカメラ

放射線計測 |

・ほぼ本来形状を維持を観測

・主に2か所で、溶融した燃料デブリの移行パス形成を観測 |

同上 |

| 下部プレナム領域 | ・重量約12tのルースデブリと約7tのハードデブリが堆積、堆積範囲は約4m径で約0.75-1m深さ

・比較的表面側のルースデブリ中では、堆積物サイズは微粒子から約0.2mまで、比較的底部側のハードデブリは、0.5-0.7m深さの溶融凝固層 ・圧力容器下部ヘッドに大きな損傷なし |

ビデオカメラ

放射線計測 サンプリング 探針 |

・画像解析により、堆積物重量と分布、概略形状を推定

・サンプル分析により、酸化物、金属、混合物の3領域に大別されること、酸化物相には燃料棒由来成分だけでなく構造材由来の酸化物も含まれること、その凝固時に酸化物相が固液分離したこと、などを推定 ・画像解析とサンプル分析により、粒子サイズの分布、ハードデブリの堆積厚さなどを推定 ・さらに、事故時のピーク温度や溶融デブリと圧力容器の接触状態を推定 (参考:燃料デブリの分析(特徴、経験温度)、参考:TMI-2での事故進展に伴うデブリ移行挙動、参考:RPV下部ヘッドで採取された燃料デブリ試料の分析結果(微細構造)とデブリ移行メカニズムの推定) |

長尺ツールにより、破砕/切断、瓦礫状、粒子状、スラリー状に分類し、収納缶に回収

コアボーリング装置を利用 アークプラズマ装置を利用 |

| コアフォーマ領域

(バッフル板の外側) |

・全周の約3/4に約4tの燃料デブリが侵入

・溶融デブリが下部プレナムに移行した破損穴 |

ビデオカメラ

放射線計測ファイバースコープ 探針 |

・画像データと線量データの組み合わせで、全周の約3/4に約4tの燃料デブリが侵入と推定

・溶融デブリの下部プレナム移行経路を推定 |

長尺ツールにより、破砕/切断、瓦礫状、粒子状、スラリー状に分類し、収納缶に回収

コアボーリング装置を利用 アークプラズマ装置を利用 |

| 圧力容器外の燃料デブリ | ・約228kgが圧力容器外に移行/分布、冷却水系フィルターやタンクなど | ビデオカメラ

放射線計測 |

・画像および線量データから、物量を概略推定 | 分布した領域ごとに回収 |

燃料デブリ取り出し方法

ここでは、TMI-2での燃料集合体、構造物、燃料デブリなどの取り出し方法について概要をまとめる。

燃料取り出しの基本構想・基本設計

圧力容器内部の状況がわかる前から、圧力容器の上部ヘッドと炉心上部の構造物を撤去した後に、圧力容器内部で燃料を小分けして収納缶に入れ、圧力容器から取り出した収納缶を輸送キャスクに装荷し、使用済み燃料移送用の運河(Canal)に搬入して一時貯蔵する基本構想が提示された("Pick-and-place工法")。事故が発生した直後は、炉心損傷は軽微であったと推定され、形状を維持した燃料集合体が多く残留していると考えられていた。したがって、燃料集合体をそのまま収納できるサイズの収納缶(キャニスター)が設計された。この収納缶の基本サイズに基づいて、燃料取り出し、建屋内移送、貯蔵、構外輸送などの工法が検討された。また、燃料取り出しをロボット方式で行うか、遠隔手動方式にするか、の検討が行われ、信頼性の観点で長尺ツールを用いる遠隔手動方式が採用された。また、圧力容器の内部調査の進捗に伴って、随時、工法を修正することとされた。圧力容器上部の調査の結果(圧力容器内の推定状態①までに得られた知見(上述))を反映し、1984年5月に、燃料取り出しの基本設計レポートが提出された。図1に、燃料取り出しの基本設計の模式図を示す[2]。基本設計は、およそ以下の項目からなっている。

- 圧力容器内に収納缶を装荷し、残留している燃料集合体や、瓦礫状、粒子状、スラリー状などの燃料デブリを回収

- 圧力容器上部ヘッドと炉心上部構造物を取り外し、遮蔽体を増設することで冷却水水位をかさ上げ、デブリ回収作業を水中で実施

- デブリ回収作業は、長尺ツールを用いて遠隔手動で実施

- 収納缶や長尺ツールなどは、圧力容器上部に設置した遮蔽付き作業プラットフォームに取り付けて吊り下げ

- デブリを入れた収納缶を圧力容器の上に吊り上げて、移送用遮蔽体内に収納し、Canalに移動、貯蔵ラックに装荷して一時保管

- 貯蔵用ラックや上部ヘッドが十分に冷却水中に貯蔵できるように、Canal水位をかさ上げ

基本設計に基づいて、燃料取り出しに向けた圧力容器上部ヘッドと炉心上部構造物の取り外しと、作業用プラットフォームの設置が、以下の手順で進められた。

- 1982年11-12月: 圧力容器上部ヘッドからリードスクリューを取り外し

- 1983年11月-84年2月: ポーラークレーンの再起動試験

- 1984年4月: 冷却水堰き止めのために、Canalに遮蔽板を一時設置

- 1984年6月: 圧力容器の冷却水系の減圧、圧力容器内の水位低下

- 1984年7月: 圧力容器ヘッド外側のボルトなどの構造物を取り外し、建屋の貯蔵ラックに移送

- 1984年7月: リードスクリューを最も上に引き上げた位置でいったん固定

- 1984年7月: 圧力容器上部ヘッドの取り外し、建屋内の遮蔽された貯蔵スペースに移動

- 1984年7月: 圧力容器上部にIIF(Internals Indexing Fixture)を設置し(図2)、冷却水(ホウ酸水)水位を制御棒案内管(CRGT: Control Rod Guide Tube)が水没するまで上昇

- 1985年5月まで: 炉心上部構造物の撤去(図3)、Canalの最奥部に移送して貯蔵。その前に、Canal水位を高めるために堰き止め用のDAMを設置

- 1985年8月: IIFの上に(SWP: Shielded Working Platform)を、IIFの周囲にSWPの支持構造物を、それぞれ設置

燃料デブリ回収システム

SWP: 図4に、SWPの基本構成を示す。IIFの内側にはホウ酸水が注入され、冷却水水位は、本来のCanal水位より約2m上に維持された。SWPの支持構造がモーター駆動で回転することで作業プラットフォームが回転するシステムとなっている。また、キャニスターカルーセル(Canister Carousel)の周囲に3タイプの収納缶を装着し、デブリ回収時にはデブリの近くまで収納缶を下して使用する。デブリ収納後に収納缶を圧力容器外の乾式キャスク内にまで吊り上げる。デブリ取り出し作業のための複数の長尺ツールとカメラがSWPから圧力容器内に吊り下げられている。[1,14]

収納缶: 図5に、3タイプの収納缶(Fuel canister, Knockout canister, Filter canister)の模式図を示す[1]。3タイプの外形寸法は同じであり、約35cm径、約3.8m長で、外管の肉厚は0.635cmであった。Fuel canisterは基本タイプであり、燃料集合体がそのまま収納できる内容積を持っている。しかし実際には、破損した燃料集合体や瓦礫状の燃料デブリが相互に固着していたりしたため、この内径では使い勝手が悪かったことが報告されている[1,2]。収納缶の内部に中性子吸収剤と可燃性ガス用の触媒が配置され、収納缶内部は希ガスで封入される構造となっている。収納缶の上部には、デブリ乾燥処理などのための各種接続ポートが取り付けられている。Knockout canisterは、140ミクロンからペレットサイズの粒子状デブリを真空吸引回収するために開発された。最大装荷量は817kgであった。Filter canisterは焼結金属フィルターを真空吸引ラインに取り付けることで、0.5ミクロンまでの微粒子デブリを回収できる設計であった。[1,15]

デブリバケツ: 図6に、瓦礫状や粒子状のデブリを収納缶に入れるために用いられたデブリバケツの模式図を示す[1]。収納缶に入れる前にデブリバケツ内でデブリの形状を整えることで、収納缶に入れるデブリの物量を最大化するために用いられた。また、粒子状のデブリを収納缶の入り口にまで持ち上げることにも利用された。上からデブリを入れるタイプと横からデブリを入れるタイプのデブリバケツが設計された、デブリバケツのサイズは収納缶の内径にフィットするように設計された。[1,16]

オフガスシステム、DWCS: さらに、作業員の被ばく防止のため、SWPからIIF内に吸気し、フィルターを通して建屋外に排気するオフガスシステムと、放射線量低減と水質浄化のために、冷却水クリーンアップシステム(DWCS: Defueling Water Cleanup System)が設置された。DWCSは、圧力容器内の冷却水、および燃料輸送Canalと使用済み燃料プールの冷却水用の2系統であった。(#圧力容器内の冷却水の水質浄化は大きな課題であり、圧力容器内の冷却水用のDWCSの改良が行われた。)

長尺ツール: 燃料デブリの回収には、引っ張り、つかみ取り、切断、すくい取り、破砕などの作業が必要であり、各種長尺ツールの開発が行われた[10,14]。主なツールとして、以下が、デブリ取り出しの初期から用いられた。[1,14]

- 油圧式カットソー: 構造物やデブリを切り出し、デブリバケツや収納缶に入るような小サイズにするツール

- 油圧式チゼル: 固い物質を破砕するツール、叩く方向は垂直方向から水平方向まで可変可能で、異なるサイズの先端に交換可能

- 油圧式シュレッダー: 燃料棒とスペーサーグリッドの切断に使用するツール、SWPから冷却水中に吊り下げて使用

- マニピュレーター: 上記のツールを動作するために使用

- ウォータージェット切断システム: 水中で硬い物質を切断するために使用(研磨剤は使用する場合としない場合あり)

- ビデオカメラ: マニピュレーターの遠隔動作のために使用

コアボーリングマシン、プラズマアークトーチ: さらに、内部調査で上部ルースデブリの下に硬い層が存在することが明らかになったため、コアボーリングマシンを改造して、溶融凝固デブリ層を破砕する作業が行われた。このマシンは、炉心下部構造物に穴を開けたり切断するためにも使用された。炉心下部の構造物や下部プレナムデブリ、さらにコアフォーマ領域の解体用には、プラズマアークトーチが使用された。[1]

真空吸引システム: 粒子状(最大でペレットサイズ程度)およびスラリー状のデブリを回収するために、圧力容器内に真空吸引システムが設置され、1985年12月から稼働した。真空吸引システムは、SWPから吊り下げられた。吸引ノズルはフレキシブルホースにより収納缶に接続された。回収された燃料デブリは、まずKnockout canisterを通過させて粒子状の物質が回収され、ついでFilter canisterを通過させて0.5ミクロンより大きいサイズの粉末がすべて回収された。[1]

エアリフト吸引システム: デブリベッド(炉心部のルースデブリベッド、下部プレナムルースデブリ)から、粒子状やスラリー状のデブリを約5cnほど巻き上げるために、エアリフト吸引システムが設計された。このシステムはコンプレッサー、エアリフトパイプ、Fuel canisterから構成されており、圧搾空気を吹き付けてエアリフトパイプ内に冷却水ごとデブリを吸引する方式であった。巻き上げられた燃料デブリは、エアリフトパイプの上部に接続されたFuel canister中に回収された。このシステムを用いることで、あらかじめとがった形状に切断された燃料デブリや構造物がある程度収納されているFuel canister内の充填率を上げ、燃料デブリ回収を効率化することができた。[1,17]

加圧器からの燃料取り出しステム: 加圧器からデブリ微粒子を回収するために使用された。このシステムは、水中ポンプ、Knockout canister、Filter canister、撹拌ノズルで構成されていた。DWCSにより、撹拌ノズルを通じて加圧器内に水流を注入して用いられた。あらかじめ、潜水艦型のロボットで大きい粒子を回収してから用いられた。[1,17]

OTSG(Once-through steam generatir defueling system): 熱交換器配管からの燃料デブリ回収に使用された。真空ポンプ、真空キャニスター、HEPAフィルター、などで構成されていた。あらかじめ、長尺ツールで大きい粒子を回収してから用いられた。[1,17]

収納缶の位置決めシステム: 回転式のキャニスターカルーセルからなっており、5本のFuel canisterあるいはKnockout canisterを装着できる構造になっていた。真空吸引システムと接続されていた。燃料デブリに帰化づけるため、収納缶の高さ位置は3段階で切り替えられるようになっていた。

収納缶移送システム: 本来建屋内に取り付けられていた燃料集合体移送システムを改良して、収納缶を運搬するトロリーと遮蔽体が設けられた。移送された収納缶は、Canalの奥の水中に置かれた貯蔵ラック、あるいは、使用済み燃料貯蔵プール内の脱水ステーションに格納された。

収納缶貯蔵ラック: 11体の収納缶を貯蔵できるラックが、原子炉建屋内の輸送Canalの最奥部に設置された。252体の収納缶を貯蔵できるラックが燃料取り扱い建屋内の使用済み燃料プール内に設置された。

燃料移送システム: 本来取り付けられていた燃料集合体移送システムを改良して、いったん輸送Canalに置いた後で、原子炉建屋から燃料取り扱い建屋への収納缶の移送システムが設置された。

収納缶脱水システム: 収納缶内の可燃性ガス対策用の触媒が、収納缶内の封入ガスと効率的に接触するように、湿潤している収納缶から水分をパージするシステムが設置された。乾燥した希ガスを収納缶内に注入することでデブリの脱水が行われた。脱水システムは、圧力容器内と使用済み燃料プール内に設置された。通常の方式では、いったんSWP上に吊り上げられた収納缶内が希ガスパージで部分的に脱水された。回収した水分は圧力容器内に戻された。オフガスはオフガス処理系に送られた。貯蔵プール用の脱水システムも、放射線防護のため、プールの冷却水中に設置された。

燃料移送キャスク、構外輸送キャスク: 使用済み燃料プールから取り出した収納缶を構外輸送キャスクに運び込むために、円筒形の移送キャスクが用いられた。燃料移送キャスクは、クレーンで宙吊して移送された。構外輸送にはModel 125-Bの輸送キャスクが使用された。

燃料デブリ取り出しの進捗

燃料デブリや構造物の取り出しは、以下のように進捗した[1]。(図1参照)

- 1985年10月: 燃料デブリ取り出しの準備開始。収納缶位置決めシステムや長尺ツールなどを取り付け、デブリバケツ投入、回収に向けたデブリの位置調整が実施された。

- 1985年11月: 初期段階のデブリ取り出し開始。上部ルースデブリが収納缶に回収、収納缶を吊り上げ、貯蔵ラックに移送された。初期に回収されたデブリは、燃料集合体の一部、燃料棒、上部端栓、構造物、および、粒子状やスラリー状の燃料成分からなっていた。

- 1986年10月: 炉心部からのデブリ取り出し開始。コアボーリングマシンにより、クラスト層以下の破砕が開始された(409か所の穴開け)。破砕された燃料デブリは、Pick-and-place方式で収納缶に回収され、貯蔵ラックに移送された。

- 1987年3-9月: 切り株燃料集合体の取り出し実施。

- 1988年1月-1989年3月: 炉心下部構造物の取り出し実施。

This activity required three years of planning, inspection, research, and development to access the debris on the reactor vessel’s lower head. This massive assembly included the following layers (from top to bottom): lower grid rib section, lower grid flow distributor plate, lower grid forging, incore guide support plate, and elliptical flow distributor head. Defueling preparations required the use of the core bore machine, plasma arc cutting torch (also called the automated cutting equipment system), cavitating water jet, and other equipment to dismantle the multi-layered lower core support assembly. The core bore machine was used to cut assembly support posts and incore instrumentation guide tubes. The plasma torch was used to cut straight vertical and horizontal segments in the plates.521 Pieces of the assembly plates were stored inside the modified “A” core flood tank. Sections that did not contain incore guidetubes were bagged and stored inside the “A” steam generator’s D-ring. All pieces will remain inside the reactor building until the future decommissioning of TMI-2. Equipment used to remove loose and resolidified debris that remained on the sectioned remnants included a high-volume low-pressure water flush and a low-volume high-pressure cavitating water-jet flush. Displaced debris was collected on the reactor vessel’s lower head for eventual removal. Work was started in January 1988 and completed by March 1989.5

#備考「ジルコニウム水素化物の自然発火性に関する検討」

PEISレポート[5]において、TMI-2事故では乾燥水蒸気と燃料被覆管のジルカロイが反応してジルコニウム水素化物(zirconium hydride)を形成した可能性があり、水素化物は高温で水蒸気と反応すると水素を発生しつつジルコニウム酸化物に変化する特性を有することから、ジルコニウム水素化物が微粉化すると水中で自然発火する可能性について検討された。模擬試験などに基づく結論として、水中での自然発火は起こらないと結論づけられた。一方で、炉心上部構造物の撤去作業では、リードスクリュー案内管、CRGT、上部プレナム保護板、などが空気にさらされるため(将来的には燃料デブリも空気にさらされるため)、ジルコニウム水素化物微粒子の自然発火性は許認可の必要項目に位置付けられた。

NRCは安全評価項目として、

- TMI-2事故の条件では、自然発火が発生するのに十分な量のジルコニウム水素化物が形成されなかったこと

- 仮に自然発火に至る物量のジルコニウム水素化物が発生していたとしても、事故進展中のガスフローでは上部プレナムに移行しなかったこと

- 自然発火性の微粉末が酸化物デブリ中に分散、あるいは混入していたとしても、自然発火条件には至らないこと

を指摘した。

Underhead Characterization Study(上述)で実施した、炉心上部構造物の画像データの解析と圧力容器上部構造物と冷却水フィルターから回収した自然発火性の可能性があるサンプルを用いた模擬試験の結果に基づき、炉心上部構造物が空気にさらされても自然発火が発生する可能性は極めて低いと評価された。(# TMI-2事故と1F事故では事故進展条件が異なるため、特に、1F事故では燃料デブリの酸化度が低く、ジルコニウム水素化物ではなく、ジルコニウムやウランの金属が残留している可能性があるため、TMI-2事故で実施された自然発火性に関する検討結果の1Fデブリへの適用には注意が必要である。1F実デブリサンプルの分析結果に基づく検証が望まれる。)

参考文献

[1] Three Mile Island Accident of 1979 Knowledge Management Digest, NUREG/KM-0001, Supplement 1 and 2, USNRC, 2020.

[2] The Cleanup of Three Mile Island Unit 2 A Technical History 1979 to 1990, EPRI NP-6931.

[3] F.R. Standerfer, Three Mile Island Unit 2: Plant Recovery, Nucl. Technol. 87 (1989) 54-56.

[4] 渡会偵祐、井上康、舛田藤夫、TMI-2号機の調査研究結果、日本原子力学会誌 解説 vol. 32 (No. 4) (1990) 338-350.

[5] PEIS-Decontamination and Disposal of Radioactive Wastes Resulting from TMI-2, NUREG-0683, Vol. 1, 1981.

[6] G.W. Croucher, THREE MILE ISLAND UNIT-2 CORE STATUS SUMMARY: A BASIS FOR TOOL DEVELOPMENT FOR REACTOR DISASSEMBLY AND DEFUELING, GEND-007, 1981.

[7] Assessment of the TMI-2 Axial Power Shaping Rod Dynamic Test Results, GEND-INF-038, 1983.

[8] Quick Look Inspection Report on the Insertion of a Camera into the TMI-2 Reactor Vessel, GEND-030, 1983.

[9] NRC Annual Report, NUREG-1090, 1983.

[10] A.W. Marley, D.W. Akers and C.V. Mclsaac, Sampling and Examination Methods Used for Three Mile Island Unit 2, Nucl. Technol. 87 (1989) 845-856.

[11] R.K. McCardell, M.L. Russell, D.W. Akers and C.S. Olsen, Summary of TMI-2 Core Sample Examinations, Nucl. Eng. and Design, 118 (1990) 441-449.

[12] TMI-2 CORE DEBRIS GRAB SAMPLE EXAMINATION AND RESULTS, GEND-INF-075-PT-1, 1986.

[13] TMI-2 CORE BORE EXAMINATIONS, Vol.1, GEND-INF-092-V-1, 1990.

[14] TMI-2 defueling tools engineering report, GEND-INF-073, EG&G Idaho Inc., 1986.

[15] G.L. Calhoun, Fuel Removal Equipment for Three Mile Island, Nucl. Technol. 87(3) (1989) 587-594.

[16] TMI-2 Defueling System Design Description, GEND-INF-065, 1985.

[17] International Atomic Energy Agency, Catalogue of Methods, Tools and Techniques for Recovery from Fuel Damage Events, IAEA-TECDOC-627, October 1991.

![図3 最初の内部調査で見つかった炉心中央上部の堆積物[1]](/wiki/nsfr_img_auth.php/e/ec/QuickLook_2.png)

![図4 同炉心周辺部で見つかった破損した燃料棒[1]](/wiki/nsfr_img_auth.php/thumb/c/cf/QuickLook_3.png/301px-QuickLook_3.png)

![図9 炉心上部空洞のtopography像[1]](/wiki/nsfr_img_auth.php/thumb/2/27/QuickLook_8.png/400px-QuickLook_8.png)

![図10 炉心上部空洞周辺のモザイク/パノラマ写真[1]](/wiki/nsfr_img_auth.php/thumb/d/d8/QuickLook_9.png/400px-QuickLook_9.png)

![図16 炉心中央のコアボーリングの様子[10]](/wiki/nsfr_img_auth.php/thumb/a/a1/QuickLook_15.png/500px-QuickLook_15.png)

![図17 コアボーリングサンプルの断面モザイク写真[11]](/wiki/nsfr_img_auth.php/thumb/d/dd/QuickLook_16.png/494px-QuickLook_16.png)

![図22 圧力容器下部ヘッドの破損部位[1]](/wiki/nsfr_img_auth.php/thumb/f/fb/QuickLook_21.png/480px-QuickLook_21.png)

![図23 下部ヘッドのサンプリング部位[1]](/wiki/nsfr_img_auth.php/thumb/8/83/QuickLook_22.png/480px-QuickLook_22.png)