In-vesselでの燃料溶融および凝固

In-vesselでの燃料溶融

a. Early phase

一般に、炉心現象の初期段階では、燃料温度の急激な上昇が起こり、炉心材料のリロケーションが開始します。 初期段階での燃料劣化を説明するために、以下の2つの液相化進展挙動が特に重要です。

1)燃料ペレット-ジルカロイ被覆管界面の液相化進展挙動

2)燃料集合体部材の液化進展挙動

燃料ペレット-ジルカロイ被覆管界面の液相化進展挙動

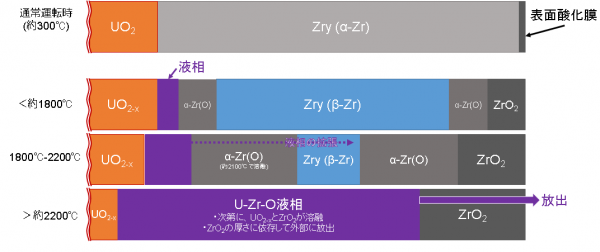

図1に、温度上昇に伴うUO2燃料とジルカロイ被覆管(Zry)との界面近傍での相転移の概略図を示す。左側は燃料ペレット、中央から右側はZry被覆管を示している。通常運転時では、冷却水が被覆管のすぐ外側を流れており、被覆管温度はおよそ300℃となる[1]。被覆管外周部は冷却水との相互作用によりZrO2層が形成される(その厚さは操作条件や照射時間によるが、約20μm程度となる)。 ZrO2層は酸素の拡散を防ぐ保護膜として機能するため、通常運転時にはα-Zr(O)相はほとんど形成されないと考えられている。

事故が発生すると、液状化は次の3つの段階に分けることができます。

酸素の拡散が支配的な温度範囲(約1800℃以下)

炉心への冷却水の供給が不足すると、冷却水の水位が低下し、炉心・燃料が水蒸気中に漏出する。これにより、燃料温度が上昇する。

温度が上昇すると、被覆管外周部では水蒸気酸化(水蒸気/Zr反応)により酸化物の二重層構造(ZrO2外層とα-Zr(O)内層)が形成され、約1200℃を超えると、水蒸気/Zry反応が急速に進み、温度の急上昇が起こる(毎秒8℃以上)[1]。被覆管の中央にはβ相が残留する。UO2燃料t/Zry界面では、酸素とウランがペレットからジルカロイ側に、Zrが燃料側に拡散を開始する。しかしながら、比較的低い温度(約1800℃以下)では酸素の拡散が支配的と考えられ、UとZrの拡散は界面近傍に限定される[2]。 酸素ポテンシャルが低下したUO2/Zry界面の非常に狭い領域(おそらくα-Zr(O)領域側)において、UO2とZrの間の酸化還元相互作用によって少量の液体が形成される可能性がある。その先に燃料からZryへの酸素拡散によるα-Zr(O)相が形成される。

- 水蒸気/Zr反応: Zr + 2H2O → ZrO2 + 2H2 (ΔH=-586 kJ/mol)

液相化が急速に進展する温度温度(約1800℃~2200℃)

約1800~2200℃の範囲では、複雑な反応が起こるが、全体的な傾向としては、U、Zr、Oの相互拡散が顕著になり界面反応が促進され、β-Zr相からα-Zr(O)相への変態およびU-Zr-Oメルト相の急速な拡大が生じる。このような相形成は、管束(バンドル)劣化試験でHofmannによって観察されています。

熱力学的評価によると、被覆管の中央領域に残っているα-Zr(O)とβ-Zrは、1900〜2100°Cの温度範囲でU-Zr-Oメルト相として完全に液化すると考えられる (β相(酸素固溶飽和)の液化温度:約1950℃、α-Zr(O)相の液化温度:約2100℃、しかしながら、液化温度は 局所酸素含有量に依存する)。U-Zr-Oメルト相は、内側に残留するUO2と外側に残留するZrO2を溶融して成長するが、温度によってそれらの溶解度に制限がある[3]。

約2200℃までには、中央領域が完全に液化すると仮定すると、燃料棒は大きく3つの領域、すなわち、UO2/U-Zr-Oメルト/ZrO2の構造が形成されると考えられている[3]。

溶融した燃料の下方へのリロケーション(約2200℃以上)

Phebus-FPT試験[4]等の模擬試験での観測結果に基づき、約2200℃でU-Zr-Oメルトが燃料棒の外周から噴出し、炉心下方向にリロケーション開始すると考えられている[3]。シビアアクシデント解析コード(MAAP、MELCOR、ASTEC、SAMPSONなど)では、この温度が燃料溶融温度としてモデル化されている。また、ASTECコード等では、溶融物がZrO2膜を破って下方にリロケーションするか、あるいは、ZrO2膜の内側に維持されたまま、機械的に崩落するかについて、閾条件があるとされている。約2200℃に到達した際の外周のZrO2膜が約200~250μmより厚い場合、U-Zr-Oメルトはこれを破ることができず、燃料棒内部で保持され、なんらかの衝撃により、機械的に崩落すると考えられている。

燃料溶融進展にともなう溶融物の平均組成の変化

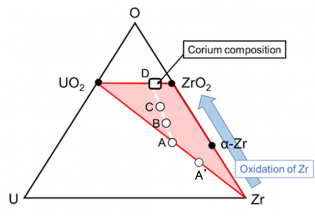

SA分析コードでは、一般に、α-Zr(O)とUO2の間のいわゆる「共晶」液状化モデルが実装されます。ただし、このモデルはSA分析用に指定された一種の簡略化されたモデルであるため、このモデルでは燃料棒の液化メカニズムを正確に説明できませんでした。基本的に、初期段階での燃料棒の液化の進行は、U-Zr-O三元状態図を使用して認識できます[8]。図2は、温度の上昇に伴う燃料棒の局所組成の変化を模式的に示しています。通常の操作では、平均組成はUO2-Zr線(通常はBWR燃料中のZrが豊富)の間のどこかにプロットされ、外面でのZrベース合金の酸化によってUO2-ZrO2線に向かって徐々にふるいにかけられます(A ⇒B⇒C⇒D)事故が進むにつれて。このモデルは、初期段階で燃料棒で起こっている化学反応が、UO2-ZrO2-Zr三元領域の相安定性に基づいて熱力学的に議論できることを示しています。この特定の地域では、蛍石(FCC)、面心正方晶(TET)、単斜晶、HCP、BCC、および液体の熱力学的データが必要です。 FCC、TET、および単斜晶相は本質的に酸化性固溶体であり、一方、HCPおよびBCC相は金属固溶体(合金)です。液相には、より複雑な熱力学的記述が必要です。比較的低温では、U-Zr-O溶融物が液体の主要な成分です(いわゆる「金属」溶融物)。金属溶融物の組成範囲は、温度の上昇とともに徐々に拡大しています。次に、高温(約2550°C以上)では、金属溶融物(U-Zr-O)と酸化溶融物(UO2-ZrO2)が互いに溶解する可能性があります。これには、U-Zr-Oシステムの液体の複雑な熱力学モデルが必要です。また、中間温度領域で形成される混和性ギャップには、より複雑な熱力学モデルが必要です。

燃料集合体部材の溶融

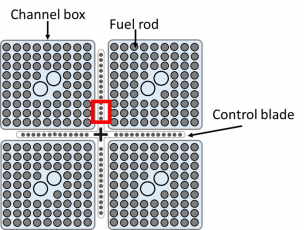

図3(a)に燃料棒、制御ブレードおよびチャネルボックスで構成される典型的なBWR燃料集合体の水平断面図を示す。燃料集合体は、Zr基合金製のチャネルボックスに囲まれており、BWRの場合、Zrの量はPWRの量よりも多い(約2倍の量)ことに注意する必要がある。さらに、重要な特徴は、制御ブレードがチャネルボックスの外側に配置され、燃料棒から離れていることである。

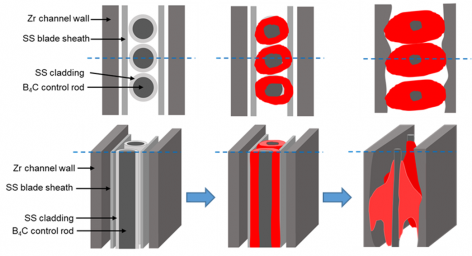

図3(b)に制御ブレードとチャネルボックスの溶融進展の概略図を示す。相互作用の主なコンポーネントは、(1)B4C吸収材とステンレス鋼(SS-304)被覆管からなる制御棒、(2)SS-316で作られたブレードシース、および(3)Zry-4チャネルボックスである。温度の上昇に伴い、以下の(a)-(d)の反応が生じると考えられる:

(a)制御棒ブレード内のB4Cとステンレス(SS)間の相互作用

(b) チャネルボックスの表面の酸化、

(c) B4C-SSメルトとZry-4チャネルボックス間の相互作用

(d) B4C-SS-Zrメルトと残留B4Cの水蒸気酸化反応

b. Transient and late phases

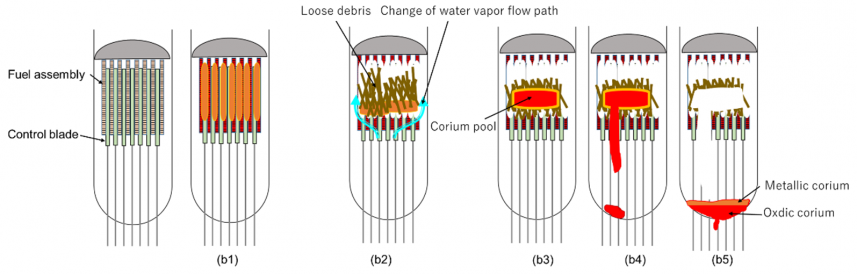

図4(b1)-(b5)に、 transient and late phasesの典型的な5段階の概略図を示しています。

(b1) 燃料溶融物の大規模なリロケーションを開始:

主に金属部品(制御棒ブレードやチャネルボックスなど)の主要なリロケーションが始まり、その後、リロケーションされた溶融物によって冷却剤流路の部分的な閉塞が発生します。その後、U-Zr-Oメルトの下部ヘッドへのリロケーションが発生します。

(b2) リロケーションしたデブリによる炉心下部の水蒸気流の遮断:

コアの下部の閉塞は、酸化物デブリと金属デブリの崩落によって発生します。 ただし、閉塞が不十分な場合、BWRドレナージシナリオが発生する可能性があります[1]。 閉塞の程度は、燃料デブリおよび構造材料からなる酸化溶融物の挙動に依存するため、U-Zr-Fe-Oシステムデータの精度を高める必要があります。熱力学的分析によると、 U-Zr-O溶融物と酸化鉄の間の反応は、局所的な発熱により急速に進行する可能性が示唆されている。 このプロセスは、ドレナージシナリオを誘発する可能性があります。

(b3) コリウムプールの形成:

溶融して崩壊した燃料は、Zrの蒸気酸化を抑制することにより、一度冷却されて再固化されます。 その後、崩壊熱により再び温度が上昇し、これがコリウムプールの形成につながります。 コリウムの主成分は、(U, Zr)O2です。 (ただし、水蒸気枯渇状態で燃料溶融が進行するFDNPS2号機の場合、酸化溶融物と金属溶融物の相分離が発生する可能性があります。)

(b4)溶融物の下部プレナムへの二次リロケーション:

コリウムプールは周囲のクラストによって断熱され、その後徐々に膨張します。 クラストがコリウムの増加によってコリウムの重量を支えることができない場合、コリウムは、短期間で下部に二次的にリロケーションされる可能性があります。

(b5) 下部プレナムにおける酸化および金属溶融物の液化および成層:

典型的な事故シナリオでは、デブリは下部プレナムに落下し、冷却されて下部プレナムで再び固化しました。その後の再加熱と溶融は、酸化物層と金属層の成層化を引き起こす可能性があります。このシナリオでは、酸化物溶融物は主にUO2-ZrO2-FeO、金属溶融物は主にSS-Zr-Uである。

In-vessel debrisの凝固

In-Vessel debrisの凝固に関する熱力学解析 (凝固パス逆問題解析)

i)U-Zr-O系デブリの凝固パス解析

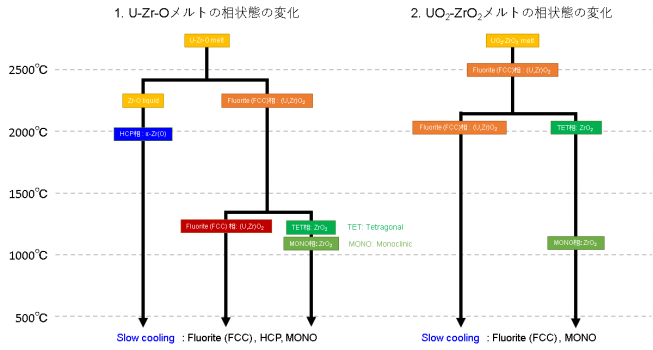

図5にU-Zr-Oシステムにおける2つの凝固パスパターン図を示す。

1)亜量論U-Zr-Oメルトからの凝固

急冷:HT-Fluorite相が検出される可能性

徐冷:LT-Fluorite相とα-Zr(O)相とMonoclinic相が検出される可能性

2)UO2-ZrO2コリウムからの凝固

急冷:HT-Fluorite相が検出される可能性

徐冷:LT-Fluorite相とMonoclinic相が検出される可能性

ii)金属メルトからの凝固パス解析(現在解析中)

3-1) SS-B4C

急冷:〇相と〇相が検出される可能性

徐冷:〇相と〇相が検出される可能性

3-2) SS-B4C-Zr

急冷:〇相と〇相が検出される可能性

徐冷:〇相と〇相が検出される可能性

iii)凝固パス逆問題解析モデル(現在開発中)

実デブリサンプル中に同定された相により、デブリ生成メカニズム(金属成分の酸化度、凝固温度履歴)を評価することができる。

参考リンク

- ↑ 1.0 1.1 原子力安全協会(H10?),"軽水炉燃料のふるまい"

- ↑ P. Hofmann, D.K. Peck, "UO2/Zircaloy-4 chemical interactions from 1000 to 1700゚C under isothermal and transient temperature conditions", J. Nucl. Mat. 124, 80-105 (1984). https://doi.org/10.1016/0022-3115(84)90013-8

- ↑ 3.0 3.1 3.2 M.H.A. Piro, Advances in Nuclear Fuel Chemistry, Woodhead Publishing, 555-625, ISBN 9780081025710 (20202).

- ↑ B. Clément, N.H. Girault, G. Repetto, D. Jacquemain, A.V. Jones, M.P. Kissane, P. von der Hardt, "LWR severe accident simulation: synthesis of the results and interpretation of the first Phebus FP experiment FPT0", Nucl. Eng. Des. 226, 5-82 (2003). https://doi.org/10.1016/S0029-5493(03)00157-2